Shell粉煤气化炉温度控制策略研究

2017-12-01,,

, ,

(1.中国神华煤制油化工有限公司 鄂尔多斯煤制油分公司 , 内蒙古 鄂尔多斯 017209 ; 2.陕西延长中煤榆林能源化工有限公司, 陕西 榆林 719000)

•综述与述评•

Shell粉煤气化炉温度控制策略研究

宋金荣1,李强1,孟西磊2

(1.中国神华煤制油化工有限公司 鄂尔多斯煤制油分公司 , 内蒙古 鄂尔多斯 017209 ; 2.陕西延长中煤榆林能源化工有限公司, 陕西 榆林 719000)

介绍了Shell粉煤气化炉的结构特点和“以渣抗渣”原理,并揭示了炉温控制不当的后果。分析了影响气化炉温度的各种因素,并结合炉温判断方法和调节手段,提出了Shell粉煤气化炉“温和”控制策略。

Shell粉煤气化 ; 炉温控制 ; 优化策略 ; 煤质

0 引言

煤气化是实现煤炭综合利用和洁净煤技术的重要技术和主要手段,是发展现代煤化工、煤制油、燃料煤气等工业化生产的龙头[1]。Shell煤气化工艺是当今世界上较为先进的第二代煤气化工艺之一,国内先后有21家单位累计引进27套Shell煤气化装置,但在陆续开车和后期运行中曾暴露出激冷气管线腐蚀、合成气冷却器十字吊架积灰、堵渣、飞灰过滤器滤芯断裂,以及烧嘴和烧嘴罩损坏等一系列问题[2-6]。伴随着这些问题的逐步解决,国内Shell煤气化装置逐步实现了长周期运行。毋庸置疑,气化炉是煤气化装置的核心设备,而炉温控制始终是气化炉操作的关键,科学合理的炉温控制策略不仅能延长设备使用寿命,更是煤气化装置长周期运行的基本前提和重要保障。

1 Shell粉煤气化炉

1.1气化炉结构特点

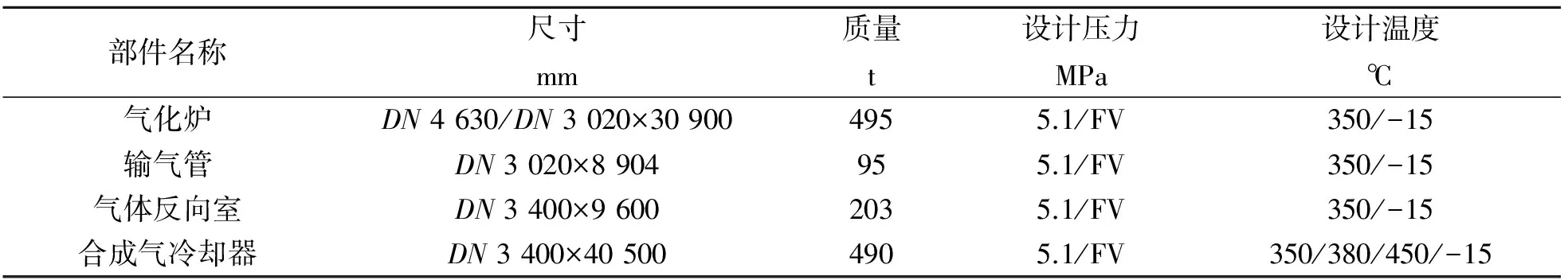

Shell粉煤气化炉采用干粉煤进料、多烧嘴对置、液态排渣的方式,具有尺寸大、吨位大,壳体厚、锻件厚,结构复杂、管口多,接管定位基线统一以及分段制造和组装等特点。日投煤2 200 t Shell气化炉尺寸、质量与技术参数如表1所示[7]。

Shell粉煤气化炉主要由耐高压的外筒和耐高温的内筒两部分构成,两者之间的环形空间用于设备检修和维护。环形空间与内筒通过平衡孔均压,内筒仅承受微小压差;气化炉内筒为膜式水冷壁结构,能有效阻隔高温合成气保护承压壳体。整个气化炉包括气化炉反应器、输送系统(激冷管、输送导管)、气体反向室及合成器冷却器4段:煤粉和氧气在反应器内发生燃烧和气化反应,熔渣向下进入渣收集器,粗合成气夹带飞灰在激冷管被冷合成气激冷降温,经过输送导管和气体反向室后进入合成器冷却器进一步回收显热,最后经过滤除灰和湿洗后得到干净的合成气。

表1 气化炉尺寸、质量与技术参数

1.2“以渣抗渣”原理

Shell粉煤气化炉反应温度为1 500~1 600 ℃,出炉膛的合成气激冷后依然高达900 ℃。膜式水冷壁向火面涂有一层薄的耐火材料,并焊接有销钉,生产运行中高温熔渣在重力作用下沿水冷壁向下流动。由于耐火材料和金属销钉具有良好的热传导作用,贴近壁面的熔渣其热量被膜式水冷壁中快速流动的汽包循环水吸收,温度低于灰熔点而形成固相渣层;而远离壁面的熔渣由于传热阻力较大,温度高于灰熔点而形成流动渣层。渣层的存在使得水冷壁避免了反应腐蚀、高温烧蚀和熔渣磨蚀,使用寿命大大延长,此即为“以渣抗渣”。Shell粉煤气化炉“以渣抗渣”原理如图1所示。

图1 “以渣抗渣”示意图

2 炉温控制不当的后果

对Shell粉煤气化而言,炉温控制是关键,很多装置运行中发生的问题或多或少与炉温控制相关:激冷气管线腐蚀与合成气成分、管线材质特性及激冷气温度控制有关;合成气冷却器十字吊架积灰涉及到灰分含量、黏温特性、反吹频率、激冷比等多个方面;煤烧嘴损坏与冷却水供给、煤线稳定性和炉温控制等紧密联系,而烧嘴罩损坏与烧嘴罩结构、煤质变化和渣层厚度等密切相关;堵渣多由煤质突变、炉内漏水和炉温控制不当引发,而反吹阀故障、反吹压力不足、滤芯机械强度低等可能导致飞灰过滤器滤芯损坏。以水冷壁“挂渣”为例,装置开车中炉温偏高则水冷壁无法顺利“挂渣”,运行中炉温波动大则可能发生垮渣事故,停车中炉温降得过快则导致固定渣层剥落,不同工况下水冷壁挂渣情况如图2所示。生产运行中,Shell粉煤气化炉操作需要统筹兼顾各种因素,根据煤质特性、设备特点和工艺指标要求确定合理的操作炉温和操作窗口以保障装置长周期运行。

图2 水冷壁挂渣

3 炉温调节和判断

3.1炉温调节方法

Shell粉煤气化炉炉温主要通过合成气质量控制回路13QC1300控制,该复杂控制回路包括4个控制器:①O2/C比控制器。系统通过气化炉负荷控制器13HC1300设定生产负荷(以每小时氧耗计算),总负荷控制器13HC1300和单烧嘴负荷控制器13HC001X为主从控制,正常工况下4个煤烧嘴氧流量控制器13FIC0X03均投串级,氧量通过单烧嘴负荷控制器13HC001X均分到4个煤烧嘴上,而单烧嘴负荷控制器13HC001X和煤粉流量控制器13FIC0X01为主从控制,通过调节氧煤比可间接控制煤粉流量,是现行主要的炉温调控手段。②蒸汽产量控制器。通过控制汽包小室蒸汽产量13FI0047来间接控制氧煤比,以小室蒸汽产量为主要工艺指标实现气化炉炉温控制。③CO2浓度控制器。通过控制合成气CO2含量来间接控制氧煤比,以合成气CO2含量为主要工艺指标实现气化炉炉温控制。④CH4浓度控制器。通过控制合成气CH4含量来间接控制氧煤比,以合成气CH4含量为主要工艺指标实现气化炉炉温控制。

3.2炉温判断方法

Shell粉煤气化炉操作压力3.5 MPa,炉膛温度1 500~1 600 ℃,再考虑到炉壁熔融流动的炉渣、粗合成气中夹带的飞灰,炉内工作环境非常恶劣,目前还没有直接测量炉膛温度的有效手段。因此,Shell粉煤气化炉炉温只能通过其他参数和方法来综合判断。

3.2.1合成气冷却器入口温度

13TI0019位于气化炉冷却器十字吊架处,系第一支探入炉内的热电偶,是炉温监控的关键指标之一。生产负荷不同,合成气冷却器入口温度13TI0019就不同;激冷气流量13FIC0008和激冷气温度13TI0020是影响合成气激冷效果的重要因素,而激冷段、传输段或者十字吊架积灰必然影响水冷壁换热效果,最终都对合成气冷却器入口温度13TI0019有显著影响。

3.2.2气化炉计算温度

13TI9001是通过物料平衡和能量平衡计算所得,并非实际测量温度。在气化炉工况平稳期间,该温度能较好地表征气化炉炉温;气化炉计算温度涉及激冷气量13FIC0008、激冷气温度13TI0014、合成气产量16FI0003、洗涤塔补水16FIC0014、洗涤塔排水16FIC0016等数十个参数,任何一个有偏差均会造成计算温度失准,故工况不稳时气化炉计算温度参考意义不大。

3.2.3汽包小室蒸汽产量

炉膛、渣裙、烧嘴罩内的汽包循环水吸收热量后进入汽包小室,汽液分离得到高压饱和蒸汽。炉膛温度越高,小室蒸汽越多;炉膛温度越低,小时蒸汽越少。当气化炉工况变化时,比如煤烧嘴跳车、投运,或者煤质、氧煤比、汽包补水、系统压力改变后,小室蒸汽13FI0047均能及时作出响应,汽包小室蒸汽产量不仅是关键生产指标之一,且对炉温监控有重要的参考意义。

3.2.4气化炉汽水混合密度

气化炉激冷段和传输段安装有密度计13DI0040/0041,汽包循环水与水冷壁换热后汽水混合物流经此处可测量其密度,炉膛温度越低,汽水混合密度越高。装置开车过程中,煤烧嘴投运初期生产负荷较低,炉膛温度较低,汽水混合密度明显较高;而随着生产负荷提高,炉膛温度随之升高,汽水混合密度逐渐减小并趋于稳定。需要指出的是,汽水混合密度受气化炉激冷比和炉壁外管结垢影响,依此持续控制炉温并不理想,但可作为炉温高低的判断依据之一。

3.2.5合成气CH4/ CO2含量

炉内煤粉为不完全氧化,碳元素大部分以不完全氧化的CO形式存在,少量碳元素以还原态的CH4和完全氧化态的CO2形式存在,故合成气中有少量CH4和CO2。一般而言,炉温越高,CH4含量越低,而CO2含量越高;反之炉温越低,CH4含量越高,而CO2含量越低。经验证明,合成气CH4/ CO2含量指示有约30 min滞后,不能第一时间反映气化炉工况变化。

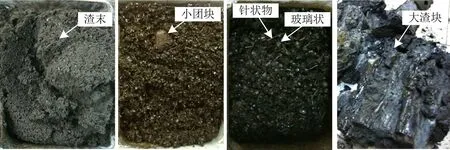

3.2.6炉渣

炉渣的主要构成是煤粉燃烧后产生的灰和少量未燃烧充分的煤粉。炉温越高,针状炉渣越多,带粉越少、残炭越低;炉温越低,针状炉渣越少,带粉越多、残炭越高。气化炉排渣是由顺序控制程序控制的间歇过程,取渣样相对工况调整存有滞后,但渣样依然是炉温控制的重要参考。不同工况下的渣样外观如图3所示。

3.2.7渣水密度和下料管壁温

炉渣在水中的沉降速度取决于炉渣的密度和粒径,密度和粒径越大,沉降越容易。当炉温偏低时,渣水中的细渣及未反应的煤粉增多,因较难沉降导致渣水密度增大,因此渣水密度也能间接反映炉温高低。此外,渣池下料管壁温14TI0001越高,说明熔渣的流动性越好,炉温较高;反之,渣池下料管壁温14TI0001越低,说明熔渣的流动性越差,此时炉温较低。

图3 不同工况下渣样外观

4 炉温优化控制策略

Shell粉煤气化炉温度控制是一个复杂的工程问题,需要综合考虑原料转化率、运行经济性、设备保护和工艺稳定等多个因素,适时监控炉渣和飞灰残炭量、合成气有效成分,确保水冷壁挂渣正常,防止渣口堵塞和合成气冷却器积灰,延长煤烧嘴、烧嘴罩使用寿命,从根本上保障长周期运行。

4.1加强配煤研究,保证煤质稳定

配煤是保障煤质稳定的重要手段,合格煤质是Shell粉煤气化炉稳定运行的基础,正常煤质控制指标为:原煤水分≤10%,灰分12%~25%,灰熔点(FT)1 250~1 550 ℃,炉渣黏度25~40 Pa·s,挥发分<35%,哈氏可磨指数(HGI)>65。煤质一旦改变,必须及时调整工况。

4.2优化消桥程序,保证煤线稳定

煤锁斗放料时会造成高压煤粉给料仓压力的波动,进而影响煤线稳定性。优化消桥程序,同时为高压煤粉给料仓充、泄压阀门预设阀位,可以将放料及消桥过程中压力波动降低到最小程度,避免炉温随煤线波动而波动。当煤质灰分含量相对偏高时,与灰分含量偏低时相比,煤线波动对有效成分碳量波动的影响会降低,此时对煤线稳定性要求可适当放宽。

4.3调校煤线仪表,准确计量煤量

单条煤线的煤量由速度、密度计算,并考虑温度、压力补偿得到最终结果,任何一个参数失准都可能造成计量偏差。准确标定低压煤粉贮仓称重记录仪,进而依次标定煤线相关仪表,是准确测量煤量、有效调控炉温的基础。实际生产中如果判断某条煤线煤量偏差较大,必要时可单独调节其单烧嘴氧煤比设定值,而不必与总氧煤比保持一致。

4.4气化炉温和操作,保护关键设备

炉温偏高运行,原料转化率提高,灰渣残炭降低,熔渣流动性增强不易发生堵渣,但合成气有效成分降低,且煤烧嘴、烧嘴罩容易高温损坏;反之炉温偏低运行,原料转化率降低,灰渣残炭升高,渣水密度上升、渣水泵磨损加剧,熔渣流动性降低容易发生堵渣,但合成气有效成分升高,且煤烧嘴、烧嘴罩使用寿命得以延长。在渣水系统不堵渣、合成器冷却器不积灰的前提下,气化炉“温和”操作,有利于保护关键设备不损坏。

4.5增加低跳联锁,缩短高跳时间

增加单烧嘴氧煤比低跳车联锁,联锁值设定为0.75,防止操作、监控不当,过量煤粉进入气化炉造成堵渣或滤芯损坏。将氧煤比高跳车时间由10 s缩短到5 s,防止烧嘴头过氧损坏。合理的氧煤比联锁保护是实现装置长周期运行的重要举措。生产中可将单个煤烧嘴氧量控制器打“手动”,防止单烧嘴跳车后其负荷自动分配到其他煤烧嘴发生过氧损坏。

4.6平稳调整负荷,手动干预阀位

设定负荷升降速率为36 kg/min,避免手动调整负荷幅度过大,造成炉温剧烈波动;负荷调整时,如果煤阀相较氧阀动作响应偏慢,必要时将煤阀打手动调稳后再投串级控制,防止实际氧煤比长时间偏离设定值。调整负荷时,要严密监控水汽系统,及时调节氧煤比、汽包补水量和外送蒸汽管线阀位等,使气化炉热负荷与水汽系统相平衡。

4.7重点参考炉渣,控制蒸汽产量

炉渣间歇排出,取样观察渣型,可判断炉温高低;汽包小室蒸汽产量、合成气冷却器入口温度是炉温高低的直观反映,根据煤质、负荷不同控制蒸汽产量,维持13TI0019稳定。气化炉计算温度、汽水混合密度、CH4/CO2含量等其他指标可作为辅助参考。

4.8判断炉内漏水,密切观察运行

一旦煤烧嘴、烧嘴罩或水冷壁发生漏水,通过调和水缓冲罐液位、汽包补水量及蒸汽产量等指标综合判断,适当降低调和水缓冲罐、汽包压力来降低泄漏量。炉内漏水后炉温会偏低,堵渣的风险和频率增大,必须适当提高氧煤比以保证炉温,此时氧煤比、CO2含量往往高于正常工况。一旦发生堵渣,必须第一时间果断清堵,情况严重无法清通时停车处理。

5 结语

气化炉是Shell粉煤气化工艺的关键设备,炉温控制是装置实现长周期运行的重要前提。本文提出了以煤质和煤线稳定为前提,以O2/C比调节为主要手段,以小室蒸汽产量和合成器冷却器入口温度为控制指标,结合炉渣外观和其他参数进行“温和”操作的方法,该方法成功实现了Shell粉煤气化炉温控制,具有参考价值。

[1] 张晓慧.煤炭的高效清洁利用——煤气化技术[J].河北化工,2007,30(11):23-25.

[2] 梁永煌,游 伟,章卫星,等.壳牌煤气化装置的常见腐蚀及对策[J].化工科技市场,2012,50(1):32-36.

[3] 高 原.Shell 粉煤气化装置合成气冷却器积灰结垢的分析与对策[J].化工技术与开发,2012,41(10):62-64.

[4] 宋金荣,李海宾.王 军.Shell粉煤气化炉堵渣处理与研究[J].化工时刊,2013,27(3):27-30.

[5] 吴国祥.陶瓷过滤器在Shell粉煤气化中的应用及运行维护[J].内蒙古石油化工,2011(15):76-79.

[6] 李亚东.壳牌煤气化炉II代烧嘴罩的设计特点[J].化肥设计,2009,47(6):35-37.

[7] 李 涛,都吉哲,王 青.大型壳牌煤气化炉的制造与组装[J].化工设备与管理,2008,45(2):35-40.

大连化物所二氧化碳加氢制低碳烯烃研究取得新进展

中国科学院大连化学物理研究所李灿团队在CO2催化加氢制备低碳烯烃方面取得新进展:实现串联式催化剂体系上直接将CO2高选择性的转化为低碳烯烃。

利用清洁能源制H2和CO2加氢直接转化为低碳烯烃,是将温室气体CO2资源化利用的一条重要途径。低碳烯烃(乙烯、丙烯、丁烯)是有机材料合成的最重要和最基本的化工原料,而传统的合成方法主要是石脑油的裂解和煤经甲醇制备,均需要依赖化石资源(石油和煤)。因此,利用CO2转化为具有高附加值的低碳烯烃,既可以实现CO2碳资源化利用,又可以起到减排CO2作用,具有重要的战略意义。但由于CO2在热力学上是比较惰性的分子,实现CO2的活化和高选择性的转化存在较大的困难和挑战。本研究中,李灿团队构建了ZnZrO固溶体氧化物/Zn改性SAPO分子筛串联催化剂。该催化剂(ZnZrO/SAPO)在接近工业生产的反应条件下,烃类中低碳烯烃的选择性可达到80%~90%,且具有较好的稳定性和抗硫中毒性能。在串联催化剂体系的构建方面,李灿团队发现在ZnZrO固溶体氧化物上CO2加氢可高选择性地合成甲醇,在此基础上将ZnZrO固溶体氧化物与SAPO催化剂串联可实现CO2直接加氢制备低碳烯烃。红外光谱和同位素实验表明,CO2和H2在ZnZrO固溶体氧化物上被活化生成CHxO中间物种,中间物种从ZnZrO表面迁移到分子筛孔道中,进而完成碳碳键的生成。串联催化剂之间的协同机制以及关键中间物种CHxO的表面迁移使CO2加氢直接到低碳烯烃反应在热力学和动力学上的耦合得到实现。这项研究也为CO2转化拓展了新的思路,同时也为低碳烯烃的合成开辟了新途径。

StrategyStudyonTemperatureControlofShellPulverizedCoalGasifier

SONGJinrong1,LIQiang1,MENGXilei2

(1.China Shenhua Coal to Liquid and Chemical Co.Ltd , Erdos Coal to Liquid Branch Compary , Erdos 017209 , China ; 2.Shanxi Yanchang Coal Yulin Energy and Chemical Co.Ltd , Yulin 719000 , China)

Structure characteristics and “the slag resists the slag”principle of Shell pulverized coal gasifier are introduced,and the consequences of improper furnace temperature control is revealed.Various factors affecting the temperature of gasifier are analyzed.The “mild” control strategy of Shell pulverized coal gasifier is put forward according to the furnace temperature judgment method and adjustment method.

TQ520.5

A

1003-3467(2017)11-0007-05

KeywordsShell pulverized coal gasification ; oven temperature control ; optimization strategy ; coal quality ; coal line

2017-08-14

宋金荣(1983-),男,工程师,从事煤气化及其清洁转化利用方面的研究工作,电话:13948375191,E-mail:songjinrong@foxmail.com。