铁矿石冶金性能对高炉的影响及应对措施

2017-11-29胡启晨

胡启晨

铁矿石冶金性能对高炉的影响及应对措施

胡启晨

文章通过对国内现有高炉炉料结构对高炉指标的影响分析,针对铁矿石的低温还原粉化、还原性、高温冶金性能对高炉炉况的影响,针对各段影响规律进行研究,发现低温还原粉化对高炉上部透气性影响比较明显,RDI+3.15每增加1%,上部压差降低0.7个百分点,烧结矿还原性每提高1%,燃料比降低2.3个百分点。随软化温度区间的增大,炉料压差增大,呈现正相关对应关系,每增加1℃,压差增加0.8KPa。不同品种天然块矿爆裂指数相差很大,每增加1%,压差升高0.1个百分点。

铁矿石 冶金性能 高炉 压差

1.引言

现代高炉集成了机械化、信息化、自动化、智能化等控制系统,是复杂的高压、密闭冶炼容器。炉内矿石从低温固态由上而下与上升的煤气流逆向运动进行反应,进而融化成液态渣铁,完成铁元素的还原,最终形成含铁99.45%左右的合格铁水。为了确保上升煤气流与下降的炉料充分进行反应,需要炉料具有良好的透气性,降低炉内料柱的压差。这就要求入炉铁矿石具有优良的物理性能和化学性能,我们不但要重视表观粒度和成分的稳定性,更要注重矿石的冶金性能。矿石控制在合适的粒度范围内,筛除粉末能够看得到,控制相对容易。冶金性能的测定相对复杂,测试时间长,很多企业不具备测试条件,造成对冶金性能的忽视。矿石的冶金性能包括低温还原粉化、中温还原性和高温软化熔滴特性等方面。

国内高炉炉料结构以高碱度烧结矿+酸性球团和天然块矿为主。烧结矿比例平均75%左右,球团配比10%左右,天然块矿15%左右。少数企业球团比例能够达到20%-30%,但还是以高比例烧结矿为主,因此烧结矿冶金性能对高炉影响最大,应引起足够重视。

2.矿石冶金性能测定方法

2.1 矿石500℃低温还原粉化性能测定方法

采用《铁矿石低温粉化试验静态还原后使用冷转鼓方法》GB/T13242-91标准方法,还原气体由20%CO+20%CO2+60%N2组成,试样在500℃温度下还原60分钟,还原后用纯N2气保护冷却至室温后称重,然后置于φ130×200mm的标准转鼓内以30转/分的速度转10分钟,然后用6.3mm、3.15mm和0.5mm的方孔标准筛过筛称重,试验结果分别以“RDI+6.3”、“RDI+3.15”和“RDI-0.5”表示:

低温还原抗磨指数:

式中“mD0为还原后转鼓前试样的质量(g),mD1、mD2、mD3分别为转鼓后留在6.3mm、3.15mm、0.5mm筛上试样的质量(g)。

2.2 矿石爆裂性能测定

本测定方法部分参照ISO8371-2007标准进行,将反应器加热到700℃,并恒温10分钟,然后将1000g±1g干燥后的铁矿石放入反应器中,停留30分钟后取出,自然冷却后按照6.13mm、3.15mm、0.5mm的粒级进行筛分,测定爆裂性能指数。

2.3 矿石900℃还原性测定方法

采用《铁矿石的还原性测定方法》GB/T13241-91标准方法。试样质量为500g,粒度为10mm-12.5mm,试样在900℃温度下通过15升/分的还原气体,恒温还原180分钟,还原气体由30%CO+70%N2组成,试验结果还原性以“RI”表示:

式中:A、B分别为试样的TFe和FeO含量(%)

m0为试样的质量(g),m1,mt分别为还原开始前和还原到t分钟试样的质量(g)。

2.4 矿石荷重软化熔滴测定方法

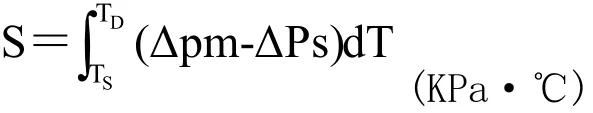

矿石荷重软化和熔滴测试没有国家统一的测定方法。测定荷重软化开始温度和终了温度各个企业也略有不同,但收缩率到40%时的温度作为软化终了温度T40是一致的。熔滴试验普遍采取三段升温制度,即0℃-900℃升温速度为10℃/分钟,900℃恒温或降低速度为3℃/分钟升温到一定温度1020℃,以后升温速度为5℃/分钟。采用计算熔滴性能总特征S值,一般来讲S值越小,综合炉料透气性越好,炉料熔滴性能就好。

熔滴性能总特性值计算:

3.矿石冶金性能对高炉的影响

3.1 矿石低温冶金性能对高炉透气性影响

3.1.1 烧结矿低温还原粉化性能对高炉透气性的影响

低温还原粉化指标是模拟高炉气氛在500℃左右时对矿石的粉化程度的评价指标。在高炉内500℃温度区间位于高炉炉身上部区域,对高炉块状带上部的透气性影响较大,对高炉块状带的中部和下部透气性影响不大。从国内某钢铁企业3200m3高炉近两年冶炼为例,由位于高炉炉身上部13段安装的静压测量值与顶压差值占高炉总压差的比例情况来看,随烧结选RDI+3.15指标的改善,块状带上部透气性增强,压差比例降低。RDI+3.15每增加1%,上部压差降低0.7个百分点(见图1)。而块状带中、下部的压差无明显变化规律。

从国内部分重点钢铁企业3200m3高炉烧结矿低温还原粉化指标RDI+3.15与压差的对比,可以很明显看到,在高比例烧结矿的高炉中,低温还原粉化指标好的高炉压差总体比较低(见图2)。

图1 国内某钢铁企业3200m3高炉RDI+3.15与上部压差对比图 %

图2 国内部分重点钢铁企业3200m3高炉烧结矿RDI+3.15与压差的对比图

3.1.2 块矿爆裂性能对高炉透气性的影响

高炉直接使用的天然块矿需具备较高的品位、合适的粒度、较好的还原性、较少的有害元素。天然块矿的热爆会带来块状料粉化,导致炉身块状带透气性变差。严重的会堵塞正常煤气通路,造成局部煤气流受阻,出现煤气流失常。从钢铁材料冶炼周期来看,天然块矿直接入炉的使用是比较经济的,减少矿山选矿阶段消耗的大量电能和水量消耗;不用经历造块过程,减少工序能耗,不存在SO2、NOX、二噁英等污染物的排放。因此,从节约能耗和减少污染物排放角度出发,需要提高天然块矿的使用比例。

国内铁矿石以贫矿为主,符合直接入炉要求的高品位块矿资源较少,大部分使用进口的天然矿石。目前使用最多的是巴西、澳大利亚矿山开采的高品位块矿资源,小部分也有使用国内海南、印度、蒙古块矿资源的。

块矿爆裂性能是在700℃温度下进行测定的,比测定低温还原粉化温度要高。此温度区间接近于高炉中温区,处于块状带中下部区域。在调整天然块矿品种和比例变化时要注重相关区域压差变化,爆裂性能较差的块矿,布料时要避开中心区域和炉墙边缘,会造成中心气流和边缘气流受阻,造成压差升高。严重的会造成中心气流阻塞,出现边缘气流,造成小的局部管道行程(见图3)。

图3 天然块矿热爆指数对高炉压差影响 %

近年来随铁矿石供需关系变化,铁矿石质量总体下降,不同品种、不同批次的块矿资源热爆性能都会有差距。相同块矿资源的爆裂性能差距在1-2倍,不同品种块矿差距更大,可以相差上3-4倍。从国内某钢铁企业3200m3高炉近两年使用澳矿块、巴西块、塞拉利昂等块矿资源上看,随矿石爆裂指数增加,11-13段压差增大。爆裂指数每增加1%,压差升高0.1个百分点。

3.2 中温还原性能对高炉燃料比的影响

铁矿石的还原性能检测的是900℃时模拟高炉还原气氛,以间接还原方式夺取氧量的难易程度。还原性的好坏与矿石的粒度、气孔率、矿物结构、矿物成分等有很大关系。矿石还原性能好,间接还原容易,增加间接还原的比例,可以减少直接还原的消耗,有利于高炉降低燃料消耗。从大型高炉炉型演变趋势上看,高炉向矮胖型发展,减少间接还原时间,不利于降低燃料比,需要提高矿石还原性能来适应高强度冶炼的需要。

高碱度烧结矿还原性能最好,天然块矿和球团冶金性能偏差。

高碱度烧结矿还原性能好,冶金性能优良,通过控制FeO含量和烧结工艺参数可以有效提高还原性,有利于高炉冶炼。还原性能与烧结矿低温还原粉化、烧结矿粒度等指标有直接对应关系,因此提高烧结矿还原性能也要兼顾其它指标的变化程度。国内高炉使用高比例烧结矿的炉料结构,造成对烧结矿的依赖程度大,对高炉燃料比的影响较大。以国内某3200m3高炉烧结矿对燃料比影响规律统计来看,烧结矿还原性每提高1%,燃料比降低2.3个百分点(见图4)。

图4 国内某3200m3高炉烧结矿还原性对燃料比影响

图5 国内外3200m3高炉压差对比 %

3.3 高温荷重软化熔滴性能对料柱透气性的影响

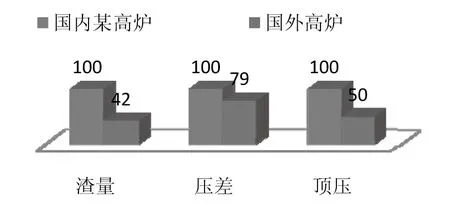

矿石从上到下逐渐过渡到高温区,由离散的块状带变为交融的软熔带,在上升高温煤气流的作用下,形成与炉型匹配的软熔带形状,整个料柱60%-70%的压差损失在此区域。现有酸性球团和高碱度烧结矿的炉料结构局限性明显,首先酸性球团矿软化开始温度低,造成软化熔融区间延长,其次整体矿石品位低,渣量大,造成软熔带过厚,料柱整体压差高。从同容积高炉操作参数上对比,国外某3200m3高炉整体压差较低,在顶压低一半的情况下,渣量仅为国内高炉的42%,料柱压差为国内某同容积高炉压差的79%(见图5)。

因此,应从提高球团矿软化温度,缩小与高碱度烧结矿软化温度差距,降低整体料柱软熔温度区间的角度出发来进行炉料结构优化。从国内某3200m3高炉烧结矿软化熔滴区间对料柱压差的影响来看,软化熔滴区间窄料柱整体压差低,高炉透气性好,有利于高炉指标的提升。随软化温度区间的增大,炉料压差增大,呈现正相关对应关系,每增加1℃,压差增加0.8KPa(见图6)。

4.应对措施

4.1 提高烧结矿冶金性能

烧结矿使用比例较大,对高炉的影响必然大,因此要重视烧结矿冶金性能的提高。喷洒氯化钙溶液可以提高低温还原粉化性能,但是氯离子对后道工序设备寿命影响较大,需要综合考虑使用的经济性,应更多从优化配矿结构、调整工艺参数等方面进行改进。还原性能与烧结矿的粒度、FeO含量等影响较大,对高炉燃料比影响显著,远高于球团矿和天然块矿,要重视还原性能的改善。高温软化熔滴特性要力求降低软熔温度区间,减少软熔带的压力损失,提高软熔带的透气性,尽量降低熔滴性能总特征S值。

图6 软化温度区间对高炉压差的影响

4.2 提高球团矿冶金性能

高硅酸性球团矿的还原性能较烧结矿要差很多,随着硅含量提高,渣量增大,软熔温度区间增大,熔滴性能总特征值增加较多。抗压强度高的球团其还原性低于抗压强度低的球团,应控制合适的抗压强度。竖炉工艺制备的球团矿,其均匀性比链蓖机-回转窑和带式焙烧机有所差别,个别球团矿抗压强度差别在5-6倍之间,使得球团矿冶金性能相差较多,对高炉指标影响较大。需要尽量降低球团矿SiO2含量,选择适宜的抗压强度,选用焙烧均匀,粒度适宜的球团矿至关重要。

4.3 天然块矿

天然块矿属于生矿,是不经过人为配加燃料或使用煤气造块的,减少了制备时生成污染物的过程,在性价比经济时值得加大比例。但天然块矿热爆性能和还原性差别很大,不同矿种差别更大,所以在使用时应该尊重高炉需要长期稳定的运行规律,减少品种的更替,减少小品种矿石的配加比例。在使用时要筛分干净,减少粉末入炉,雨季生产时避免使用无法筛分的块矿,及时清理筛网,必要时使用废气余热进行烘干处理。一般说来,褐铁块矿还原性能较磁铁矿和赤铁矿要好,不能单从还原性方面衡量。

5.结语

矿石冶金性能的测定是模拟炉料在高炉内的气氛和温度下的测定结果,其性能好坏对高炉透气性和运行指标的影响很明显,应引起足够重视。我国高炉炉料结构以高比例烧结矿为主,烧结矿的冶金性能对高炉顺行具有决定作用。低温还原粉化对高炉上部透气性影响比较明显,RDI+3.15每增加1%,上部压差降低0.7个百分点。烧结矿还原性能对高炉燃料比影响较大,每提高1%,燃料比降低2.3个百分点。随软化温度区间的增大,炉料压差增大,呈现正相关对应关系,每增加1℃,压差增加0.8KPa。不同品种天然块矿爆裂指数相差很大,同品种矿石相差1-2倍,不同品种矿石相差3-4倍,每增加1%,压差升高0.1个百分点。

[1] 叶匡吾. 高炉炉料结构与精料[J].湖南:烧结球团,2001.

[2] 伍成波.改善低硅烧结矿低温还原粉化性能的研究[J].钢铁,2010,04.

[3] 姜鑫. 高炉炉料中合理利用含MgO原料的基础理论研究[J].东北大学,2008,05

[4] 吴胜利. 高炉提高天然块矿使用比例的研究[J].钢铁,2009,11

[5]吴胜利,孙金铎,杜建新,等.冶金研究[M].北京:冶金工业出版社,2005.

(作者单位:河钢集团钢研总院)