超前两步预测自适应电火花加工钛合金的研究

2017-11-24兰雨涛荆红雁

兰雨涛,周 明,荆红雁

(北京建筑大学机电与车辆工程学院,北京100044)

超前两步预测自适应电火花加工钛合金的研究

兰雨涛,周 明,荆红雁

(北京建筑大学机电与车辆工程学院,北京100044)

基于超前两步预测自适应控制系统,可提高电火花加工钛合金的稳定性和加工效率。首先进行的传统开环正负极性对比实验表明,钛合金正极性加工的加工能力优于负极性加工。然后进行的正极性开环与超前两步预测自适应控制对比实验表明,自适应闭环控制指导下的电火花加工钛合金显著提升了加工稳定性和加工效率,降低了拉弧率,且自适应控制系统能充分发挥电火花加工的潜能,解决了困扰钛合金加工领域几十年的棘手问题。

电火花加工;钛合金;自适应控制;超前两步预测控制

钛合金具有比强度高、耐高温、抗腐蚀能力强等特性,但又因硬度高、塑性低、粘性大,不易于传统机械加工,是典型难切削材料之一。电火花加工时,电极不与工件直接接触,加工不产生切削力,不受工件硬度、粘性等影响,可解决钛合金机加工困难的问题。但是电火花加工过程不稳定,易拉弧烧伤工件与电极,加工效率较低,加上钛合金导热性差、熔点高、化学亲和力大,在熔融气化时易与放电产物相粘连,产生拉弧放电并致使极间局部积碳,造成电极烧伤损耗等。综上所述,钛合金加工过程极易拉弧,加工效率很低。

基于超前两步预测的自适应控制是一种基于时变的数学模型的非线性控制,可实时对模型的时变参数进行辨识估计,对放电状态进行超前两步预测,准确反映系统的动态变化过程,进而通过实时自适应调节系统控制变量 (本文中为抬刀周期)以调整放电状态,使其跟踪放电状态期望值。该控制策略极大地增强了系统稳定性,并使加工能实时保持在最佳状态,大幅提高了加工效率。

本文先提出超前两步预测自适应控制系统,再经实验确定适合于钛合金加工的加工极性,然后进行该系统控制下的单变量闭环实验和传统开环实验对比,最后通过分析实验结果验证了该控制策略的优异性。

1 控制系统的建立

由于放电状态变化非线性、不规则,且电火花加工过程已被证明是确定性的非线性过程[1],故引入作为非线性预测控制的自适应控制。首先需建立加工过程模型,对放电状态进行预测,进而获得加工过程参数,通过辨识时变的过程参数获得加工的实时状态,据此自动调整抬刀周期,使放电状态保持在最优水平。

1.1 电火花加工过程模型

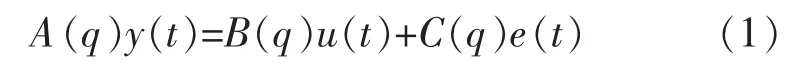

电火花加工中,放电状态变化特性的模型由确定性部分和外部干扰部分两部分共同构成。采用一个时变线性参数模型来模拟非线性过程跟踪变化的间隙状态。时变线性参数模型意味着模型参数不是常数,而是在加工中有所变化。公式表示为[2]:

式中:y(t)为 t时刻放电状态,即拉弧率;u(t)为系统内部确定性因素,是伺服参数输入的等效变量;e(t)为形式为白噪声的外部干扰;q为前向移位算子。此外,A(q)=1;C(q)=1+而 a1…an,b1…bn,c1…cn,d1…dn为时变的过程参数。

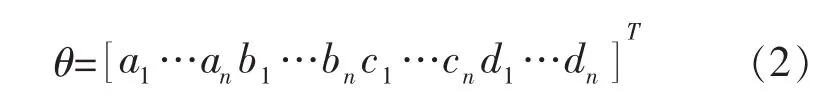

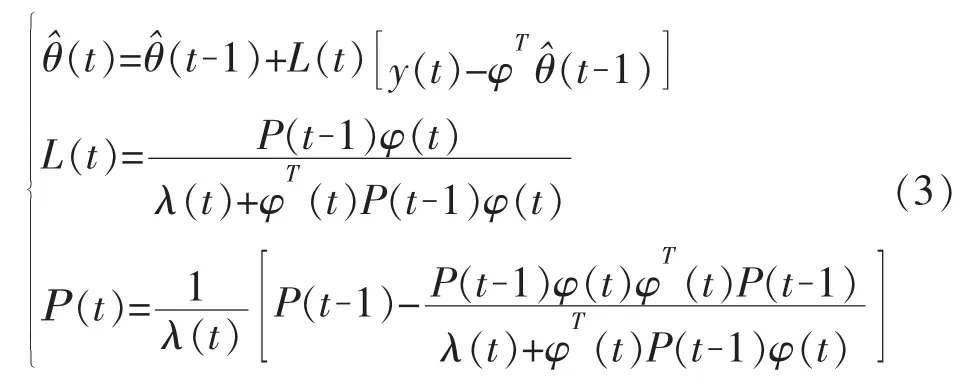

通过递归最小二乘法进行模型中时变参数的在线估计表示为:

上式可进一步表示为:

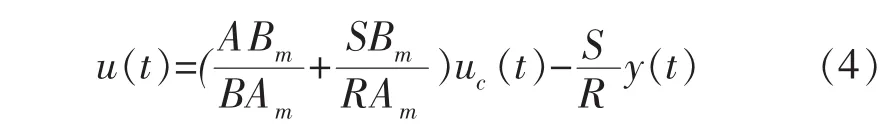

超前两步预测自适应控制策略能完成对放电状态的超前两步预测,相当于在闭环传递函数的特征方程中增加微分项,增强了系统的稳定性,进一步抑制难确定的小幅振荡,其控制方程为[4]:

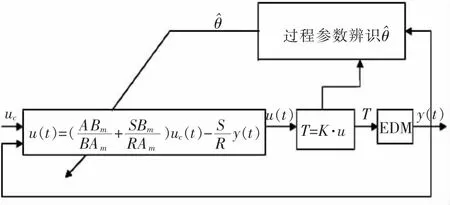

通过上述超前两步预测控制方法建立的自适应控制系统结构见图1。内环代表从输出放电状态到输入的反馈,外环首先进行过程时变参数的在线估计,而后通过估计的参数对控制变量进行计算。

式(5)为增益环节,将式(3)计算出的抬刀周期配置到1~40的范围内,计算出抬刀周期T,并将数据传至电火花加工机床控制柜。至此,针对钛合金的基于超前两步自适应控制策略构建完毕。

图1 超前两步自适应控制系统结构

2 实验设计与数据分析

2.1 正负极性开环实验对比分析

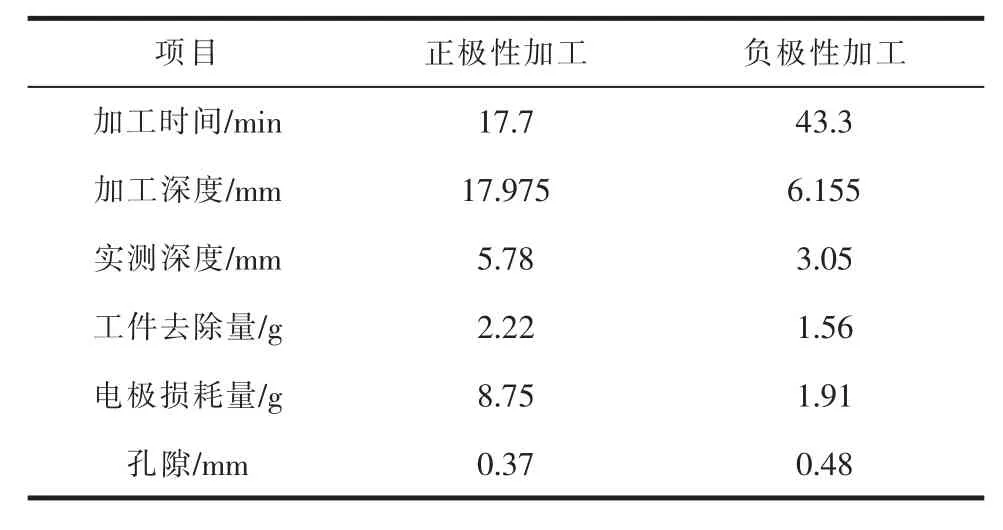

首先比较正负极性的加工性能,以确定应当选用哪种极性来进行加工。实验条件如下:选用直径为10 mm的紫铜电极;工件为TA15钛合金;钛合金熔点高而不易加工,设电流为40 A;电火花加工存在极性效应,设正极性脉宽为80 μs,负极性脉宽为180 μs,正负极性的脉间脉宽比均为3;间隙伺服电压为正极性时,设间隙电压为20,代码区间为1~40(代码越小则间隙伺服电压越大),而负极性时的脉间较大不易击穿加工间隙,则设间隙电压为0,代码为35,以缩小加工间隙;抬刀周期为10 μs。上述实验数据由游标卡尺与电子秤测量。

由表1可知,正极性的加工时间约为负极性的2.7倍,正极性的加工深度约为负极性的2.9倍。由于电极损耗,机器检测的实时加工深度通常比实测的加工深度大。即使如此,用游标卡尺实测的正极性加工深度也约为负极性的1.9倍;正极性加工单位时间内的材料去除量为0.019 g/min,负极性时为0.035 g/min;正极性的加工孔隙为0.37 mm,而负极性时为0.48 mm,表明正极性加工精度更高。

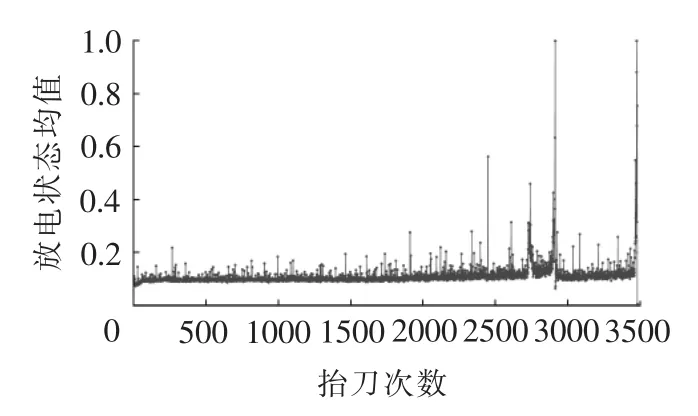

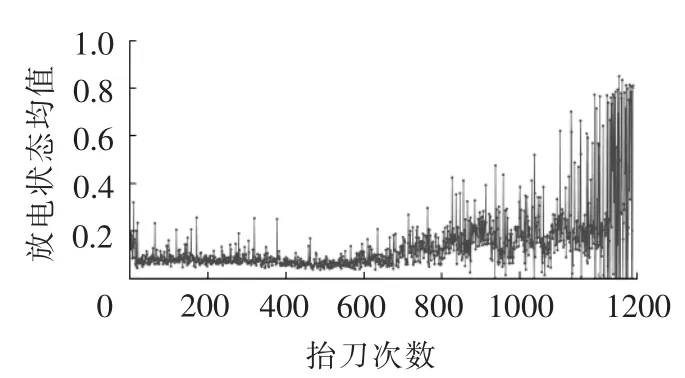

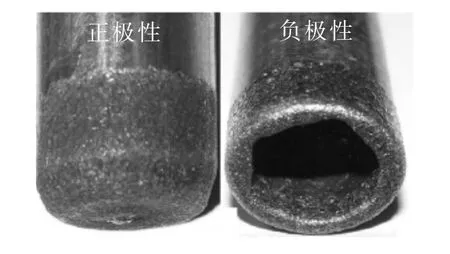

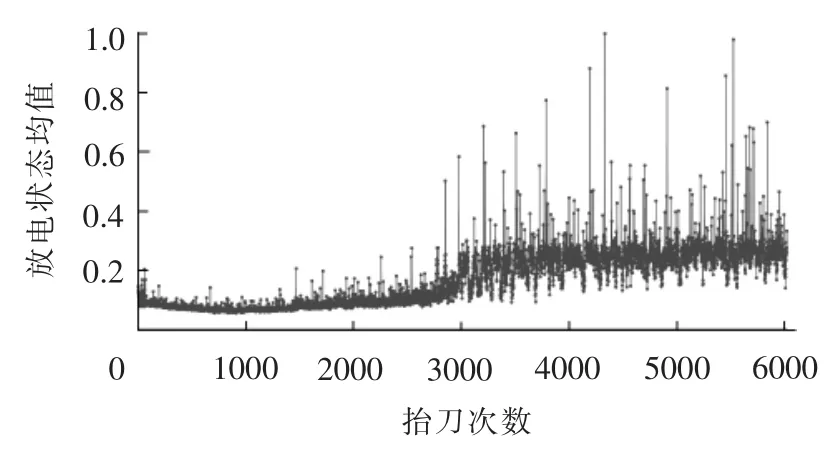

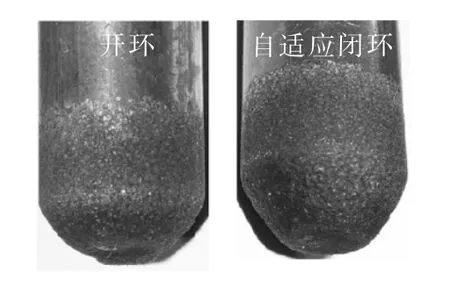

开环正、负极性放电状态的对比,分别见图2、图3。可见,正极性的放电状态波动幅度远小于负极性,明显比负极性稳定。经MATLAB软件计算得出正极性放电状态(即拉弧率)均值为0.11,方差为0.001;负极性放电状态均值为0.138,方差为0.018。通过均值、方差对比,可知正极性加工远比负极性加工稳定,拉弧率更低。此外,电极损耗不均匀会严重影响电火花成形加工质量。由图4可见,负极性加工时的电极损耗小,但其电极损耗为中间部分,电极四周几乎无损耗,最后呈圆管状,不像正极性加工电极损耗那样均匀。

表1 开环正、负极性加工数据

图2 开环正极性放电状态

图3 开环负极性放电状态

图4 开环电极损耗对比

综上所述,虽然正极性加工单位时间内的材料去除量低于负极性加工,但正极性加工更稳定,加工持续时间更长、孔隙更小、深度更深,且正极性加工的电极损耗远比负极性加工均匀,故确定选用正极性加工的方式加工钛合金。

2.2 正极性开环与闭环实验对比分析

开环系统每个抬刀周期释放的能量固定不变,其加工稳定性差、加工能力有限。而自适应控制通过实时调整抬刀周期大小、调节输入到间隙中的放电能量,使放电状态值保持在期望值附近,抑制其大幅振荡,可保持加工长时间稳定进行,进而提高加工能力和效率。

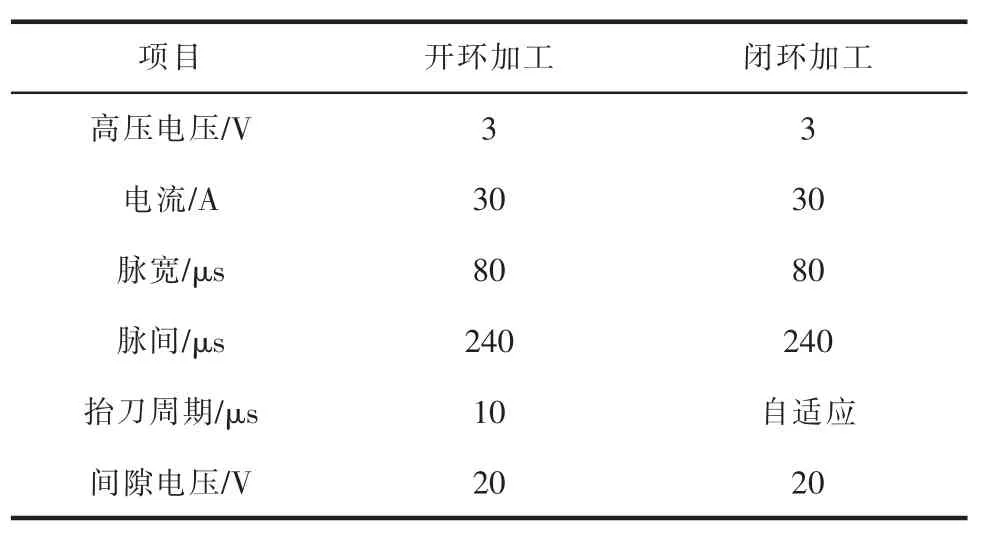

在进行正极性下的开环与自适应闭环对比实验时,将加工电流降到30 A,使极间排屑能力变差,以此验证该控制系统极强的调节能力和保持放电状态稳定的能力。保持其他放电参数不变,正极性开环、闭环的加工参数见表2。

表2 正极性开环、闭环加工参数

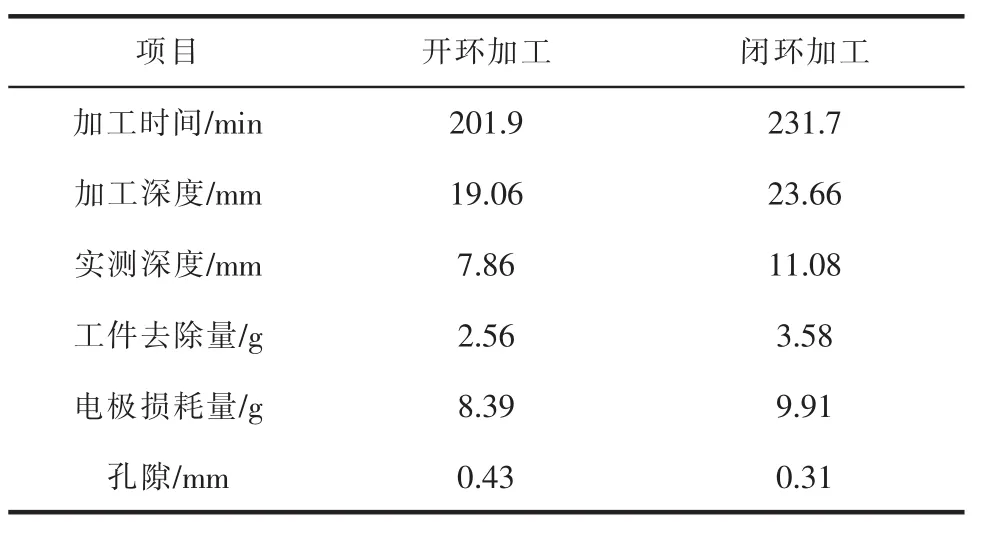

正极性开环、闭环加工结果见表3。可见,自适应闭环加工比开环加工的时间更长。用游标卡尺实测,闭环加工时的深度比开环时深44%;闭环时的材料去除量为0.015 g/min,开环时为0.013 g/min,说明闭环时的加工效率更高;闭环与开环加工的相对电极损耗率分别为0.043、0.042 g/min;闭环时的加工孔隙为0.31 mm,而开环时为0.43 mm,说明闭环加工的精度更高。

表3 正极性开环、闭环加工结果

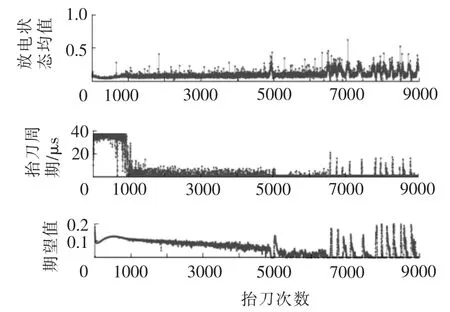

由图5、图6对比发现,开环加工时的放电状态波动幅度明显比闭环时的大,在加工后半段维持高位且有大幅振荡;闭环加工时的放电状态波动幅度虽在后期有所升高但很快被调节回落,不会维持高位。将表3所示的加工数据导入MATLAB软件计算得到,开环时的放电状态均值为0.167,方差为0.0085;闭环时的放电状态均值仅为0.099,方差为0.0025。可见,自适应控制下的拉弧率明显低于开环加工,放电状态波动不如开环剧烈,说明自适应控制的实时调节能力优异,可在放电状态发生细微变化时就进行适应性调整,避免加工屑大量积累、极间状态恶化导致的放电状态均值大幅振荡。

图5 正极性开环加工放电状态

图6 正极性自适应闭环加工数据

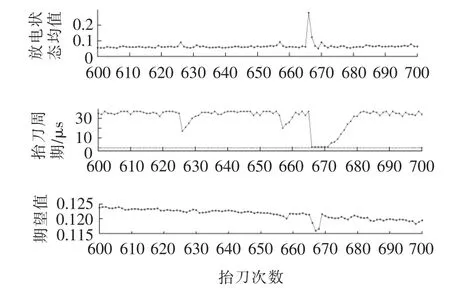

由图7可知,放电状态均值低时,期望值维持在高位,促使均值上升,因为均值过低会导致有效放电率过低。高期望值指导抬刀周期变长,能增大抬刀周期内的放电能量。长时间放电后,极间加工屑积累升高,拉弧率将增大。当极间状态过差,拉弧率突然增大瞬间搭桥形成短路脉冲时 (图7所示667点处),在伺服机构控制下快速抬刀,以使抬刀周期缩短。随着抬刀周期自适应调整,快速抬刀运动与较短的放电时间促使极间迅速消电离,加工屑快速排出,搭桥随即被冲散,间隙状态迅速恢复到良好水平,拉弧率自然而然降低,放电状态可迅速回到期望值附近。

图7 自适应闭环加工数据局部分析

正极性开环、闭环加工的电极损耗对比见图8,可见两者的电极损耗都呈圆锥状,损耗情况相似。鉴于闭环加工时的相对电极损耗率与开环时几乎相同,且闭环加工时的材料去除量更高、加工孔隙更小、拉弧率均值更低、稳定性更强,故认为闭环自适应控制加工钛合金明显优于传统开环加工。

图8 正极性开环、闭环加工电极损耗对比

简而言之,自适应闭环控制的亮点在于其抬刀周期会实时改变,以促使放电状态均值跟踪放电状态期望值,使有效放电率与拉弧率始终处于一个动态平衡点。当放电状态均值与其期望值接近时,放电会处于平衡、稳定的状态。故该控制系统有效解决了提高加工效率与提高加工稳定性之间的矛盾。

3 结论

(1)电火花正极性加工钛合金时,放电状态均值和方差均比负极性加工时小,且加工时间更长、深度更深、孔隙更小;电极损耗也比负极性加工时均匀,其加工钛合金的稳定性及加工能力比负极性加工时更高。

(2)超前两步预测能在一定程度上控制模型干扰,实现了对放电状态更超前的预测,提高了加工稳定性并抑制了放电振荡,还改善了系统的动态特性,使自适应控制的调节能力大大增强,加工能力也得到进一步提高。

(3)根据加工数据分析,超前两步预测自适应闭环控制可实时调节控制变量,其加工质量、加工效率及加工稳定性均明显优于传统开环控制。

[1]ZHOU Ming,HAN Fuzhu,WANG Y,et al.Assessment of the dynamical properties in EDM process-detecting deterministic nonlinearity ofEDM process [J].InternationalJournalof Advanced Manufacturing Technology,2009,44(1-2):91-99.

[2]ZHOU Ming,HAN Fuzhu,SOICHIRO I.A time-varied predictive model for EDM process[J].International Journal of Machine Tools and Manufacture,2008,48(15):1668-1677.

[3]WU Jianyang,ZHOU Ming,XU Xiaoyi,et al.Fast and stable electrical discharge machining (EDM)[J].Mechanical Systems and Signal Processing,2015,72-73:420-431.

[4]ZHOU Ming,WU Jianyang,YANG Jianwei,et al.Fast and stable electrical discharge machining (EDM)by two-step-ahead predicted control[J].Procedia CIRP,2016,42:215-220.

Study on Adaptive Control by the Two-step Ahead of Prediction Law for EDM Titanium Alloy

LAN Yutao,ZHOU Ming,JING Hongyan

(School of Mechanical-electronic and Automobile Engineering,Beijing University of Civil Engineering and Architecture,Beijing 100044,China )

Based on the two-step ahead of prediction law,an adaptive control system that electrode discharge cycle can be adjusted in terms of the varied machining situations has been developed to both stabilize the process and improve the machining efficiency in machining titanium alloy by EDM.Firstly,polarity experiments demonstrate that the machining capacity in positive polar is superior to that in negative polar in machining titanium alloy by traditional EDM.Then,comparable experiments in positive polar demonstrate that in machining titanium alloy by EDM,the process stability and efficiency of adaptive control are more excellent than those without adaptive control system.Adaptive control system can make full use of the potential of EDM to solve the intractable issue puzzled the field of titanium alloy for decades.

EDM;titanium alloy;adaptive control;two-step ahead of prediction law

TG661

A

1009-279X(2017)05-0010-04

2017-06-11

北京市自然科学基金资助项目(4122021);北京市教委科技计划基金资助项目(051101904)

兰雨涛,男,1995年生,本科。