基于微细电铸法制备微流控芯片模具工艺

2017-11-24郭钟宁蔡文莱何俊峰

刘 莉,郭钟宁,蔡文莱,何俊峰

(广东工业大学机电工程学院,广东广州510006)

基于微细电铸法制备微流控芯片模具工艺

刘 莉,郭钟宁,蔡文莱,何俊峰

(广东工业大学机电工程学院,广东广州510006)

提出了一种制备微流控芯片模具的方法。首先,在分析微细电铸流场特性的基础上研究了流速对微流道传质的影响;然后,讨论了脉冲频率、电流密度、安培时、温度四个参数对微流控芯片模具质量的影响;最后,分析了基底毛化与模具结合力的关系。该方法实现了表面粗糙度值小、侧壁垂直度高的微流控芯片模具的制备。

流场;微细电铸;结合力;微流控芯片模具

微流控芯片被公认为21世纪最重要的前沿技术之一,但因其制造工艺复杂、成本高昂,且生产效率低,故不能得到大规模的应用[1-2]。在微流控芯片的UV-LIGA制作工艺中,技术难点之一是高质量图形结构和使用寿命的微电铸金属模具的制作[3]。

本文研究了微流控芯片模具的制备方法,从三个方面分析了制备工艺对模具的影响。首先,通过有限元建模仿真验证了流速与传质的关系;然后,优化了SU-8工艺参数,提出了一种低成本、批量化的微流控芯片模具的制备方法;最终改善了微流控模具的粘结力,进而确保了微流控芯片金属模具的图形质量和使用寿命。

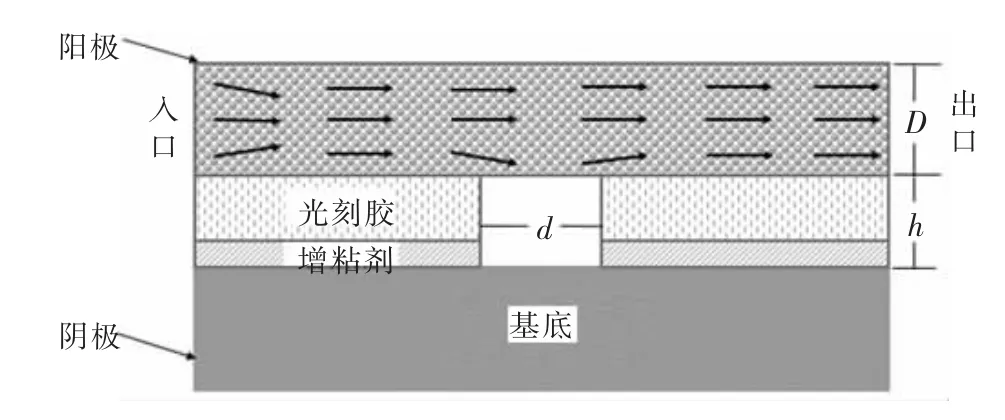

1 微细电铸流场分布规律

在微流控芯片模具的微电铸过程中,电铸液的传质过程会受到流场分布的影响,由于微结构的性质和电铸机存在不同搅拌速度等问题,故流场分布规律较复杂。本文采用COMSOL Multipysics 5.2软件对流场分布进行模拟,计算不同点处的传质速度,实体建模见图1。设定电铸溶液浓度为常数,溶液从入口进入并以稳定流速从出口流出,D+h表示阴极和阳极之间的距离。由于掩膜上方距阳极的距离D远大于微流道的高度h,所以当D≈h时,进、出口的水平边界条件可直接设为定值[4]。图1所示d为微流道的宽度。

图1 微电铸流场模型

光刻胶侧壁和基底表面的边界条件是垂直方向速度v=0。另设电铸溶液的密度ρ=1250 kg/m3,动力黏度 μ=1.79×10-3Pa·s,D=50 μm。 电铸液为不可压缩流体,遵循Navier-Stokes方程:

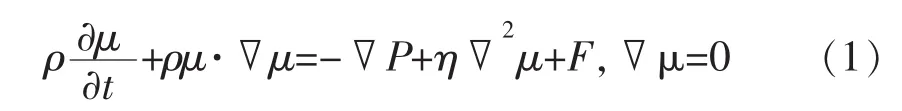

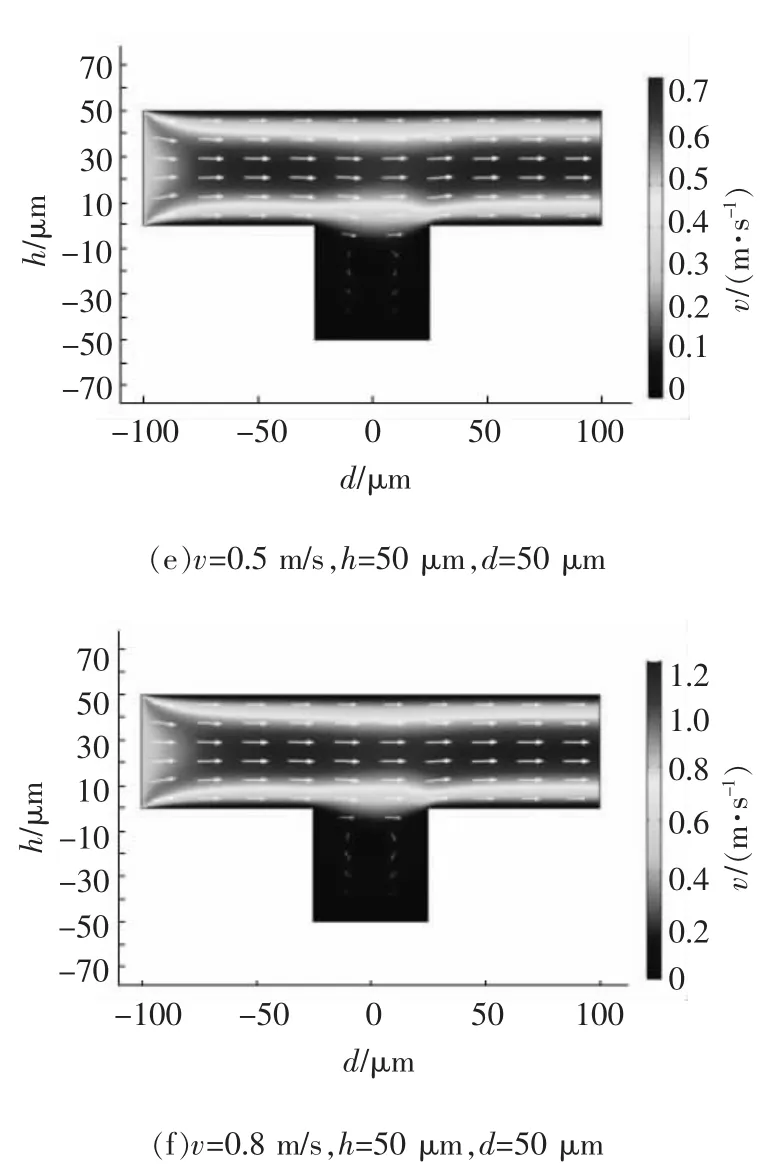

由 于 雷 诺 数 Re=ρvd/μ =(1.25×0.5×5×10-3)/(1.79×10-3)<Rec=2320,故溶液流动状态为层流。 当微流道宽度d固定为50 μm时,对电铸溶液的流速v和微流道高度h取不同值,所得流场分布见图2。

图2 不同结构和搅拌速度下的流场分布

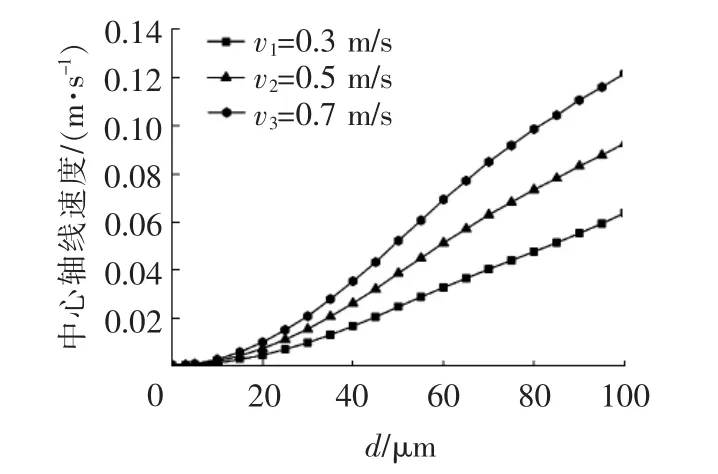

当微流道区域需要填充区域的入口速度变化时,流场也发生变化。如图3所示,随着入口速度v减小,中心轴线的速度不断减小;当微流道宽度d减小时,中心轴线的速度也不断减小。

图3 不同的入口速度、微流道宽度下的中心轴线速度分布

通过上述建模仿真分析可看出,速度的影响只集中在填充区域的入口部分,随着速度增加,电铸中心区域的流场变化不大,所以单纯依靠增强搅拌无法改善微流道的传质。

2 微流控芯片模具制作

2.1 光刻工艺

在光刻过程中,每一个工艺步骤都对微模具的质量产生重要影响。如图4所示,基底清洗对模具的结合力起到了关键作用,清洗不干净会使结合力变弱;前烘可去除溶剂,增加光引发剂在光刻胶中的比例;曝光是保证图形质量的关键因素之一,可使SU-8胶产生酸催化的过程;中烘能产生合适的内应力,若应力过大,则会导致图形变形甚至剥落;由于胶的厚度不同,故显影时间也不同,若显影不完全,则图形边缘处会留下残胶。

图4 微流控芯片模具制作的光刻工艺及步骤

2.2 电铸工艺

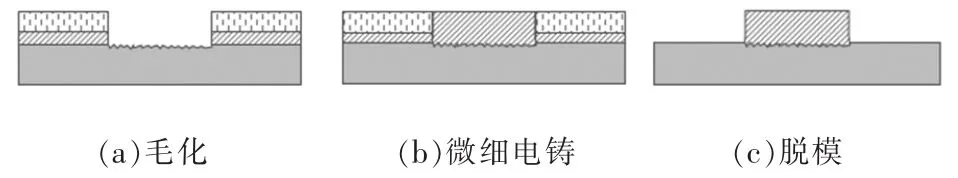

实验采用精密微结构电铸机,用Dynatronix反脉冲电镀电源进行高精密微结构电铸。以制作厚度为50 μm的微流控芯片镍模具为例,电铸工艺流程见图5。将坚膜后的工件用微细电火花加工机床进行毛化处理,以增强其与基底的结合力;再用电铸机对工件进行微细电铸,然后进行脱模,即可得到微流控芯片模具。

图5 微流控芯片模具制作的电铸工艺

2.3 微电铸参数正交试验

在热压成形过程中,芯片与模具的复制精度极高,铸层的表面质量将精确地复制到微流道上,最终影响微流控芯片的检测效果,因此,热压模具的表面质量是微通道是否符合要求的关键因素[5]。

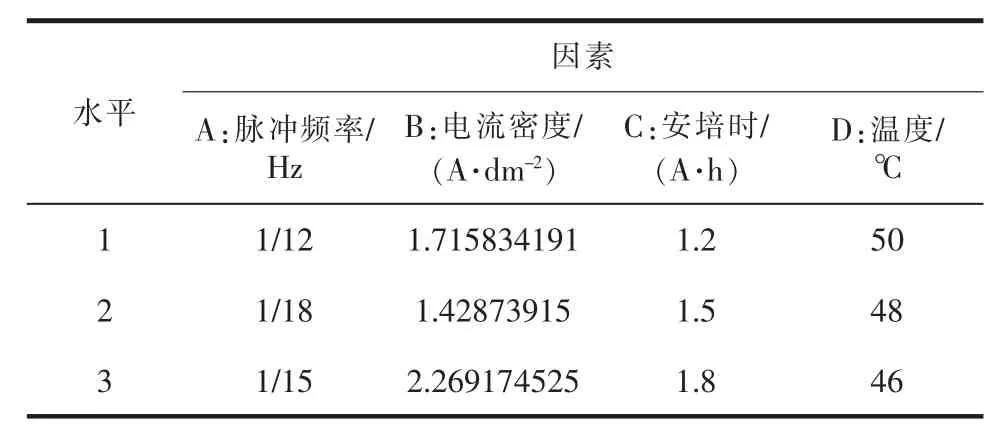

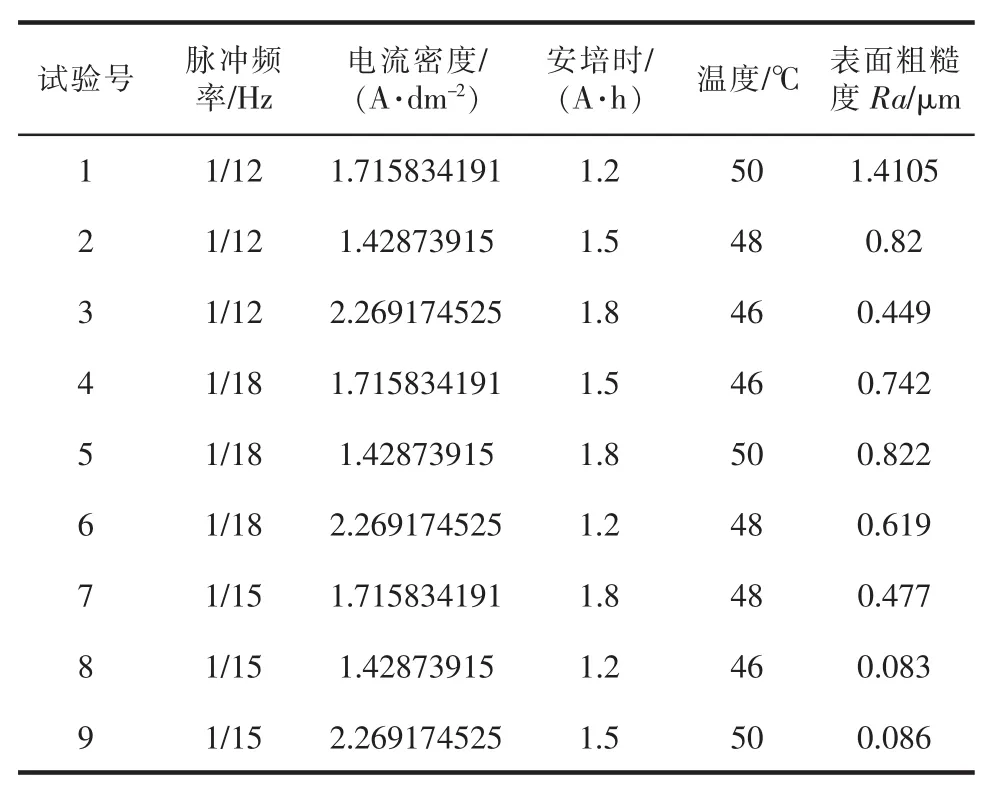

在微电铸工艺中,铸层表面粗糙度是重要的考核指标,故将表面粗糙度作为正交试验的优化目标。铸层表面粗糙度主要由电铸工艺参数调整决定,因此在正交试验矩阵设计中,取脉冲频率、电流密度、安培时及温度四个参数,设计L9(34)正交试验,其因素水平见表1,正交试验结果和极差分析结果分别见表2和表3。

表1 因素水平表

表2 正交试验结果

表3 极差分析结果

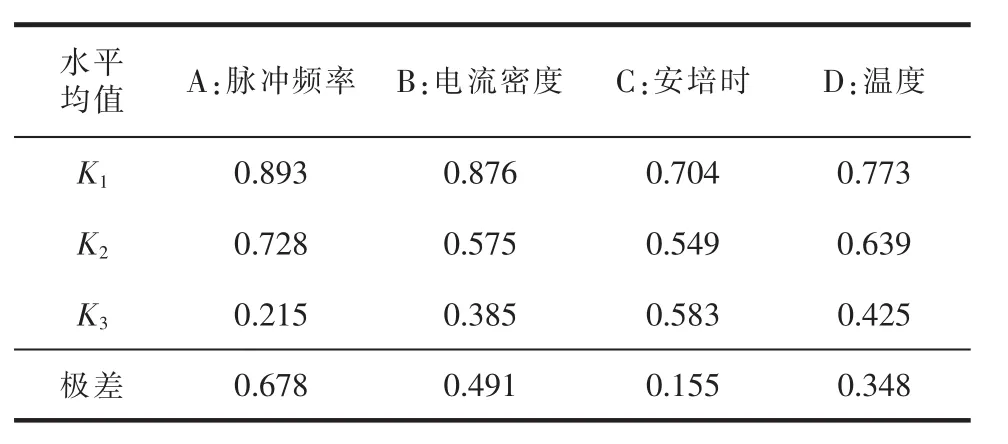

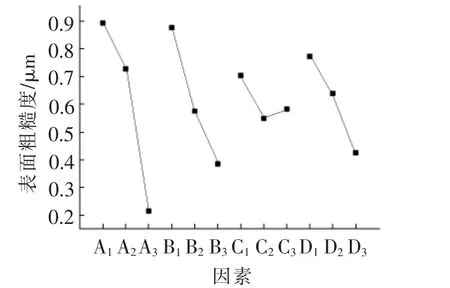

由表2、表3所示结果可得到四种因素对表面粗糙度均值的影响曲线(图6),可看出,脉冲频率对表面粗糙度的影响最大,其次分别为:电流密度、温度、安培时;最优工艺参数组合为A3B3C2D3,即脉冲频率为1/15 Hz、电流密度为2.27 A/dm2、安培时为1.5 A·h、温度为46℃。通过优化的工艺条件,可得到如图7所示的微结构。

图6 四种因素对表面粗糙度的影响

3 模具结合力的研究

图7 微结构激光共聚焦检测图

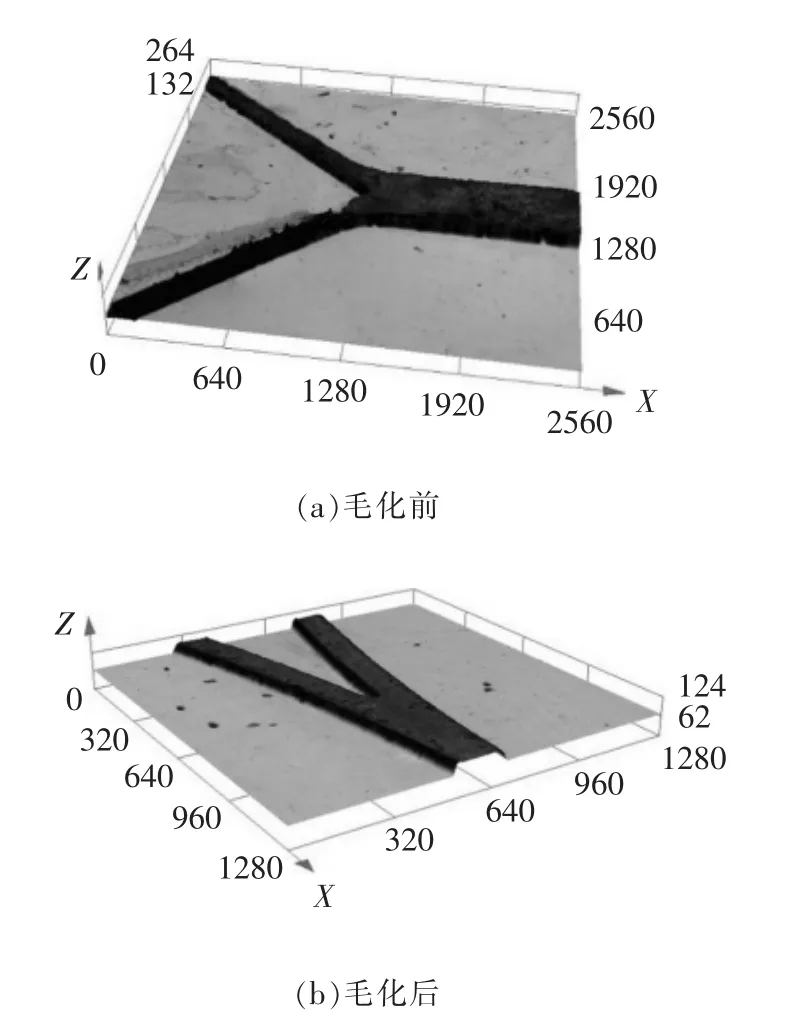

微电铸金属沉积层的性能对其用途有非常重要的影响,一般对铸层的结合力、内应力、硬度、强度及延展性具有一定的要求,此外还有良好的导电性、耐腐蚀性及特殊的磁性等其他要求。对于微流控芯片制作的微模具来说,模具图形与金属基底的结合力是其最主要的性能,如果微模具铸层的结合力不够,在拔模过程中将导致沟道脱落[5]。由于电火花成形加工具有均匀的表面粗糙度、凹坑无方向等性能,故采用自行研制的微细电火花加工机床对微流道基底进行毛化处理。本文采用单因素实验方法研究电火花放电电流、脉冲宽度对微流道基底的影响,实验参数见表4。

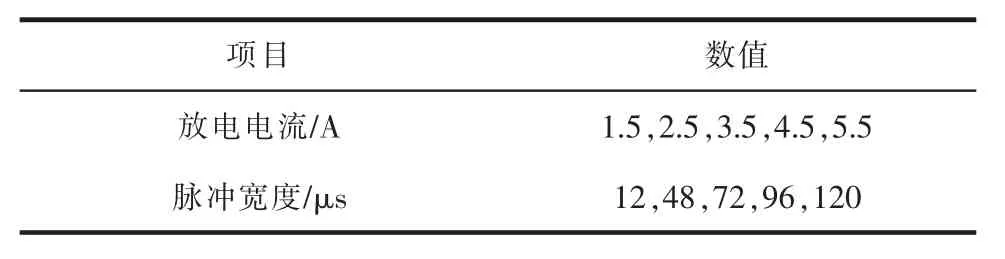

表4 单因素实验参数表

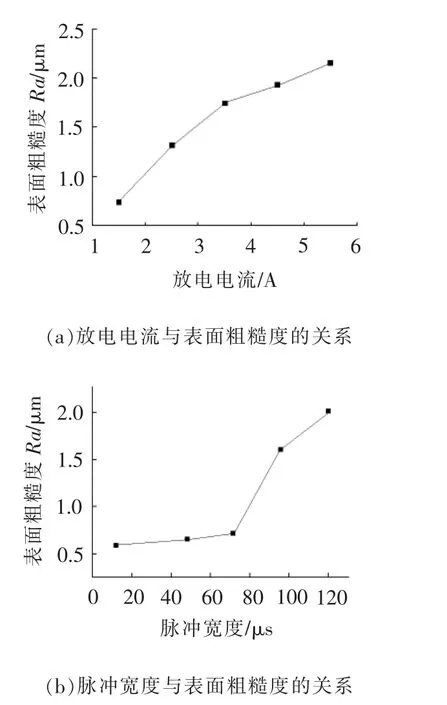

利用激光共聚焦显微镜测量电火花毛化前、后的基底表面粗糙度,并取平均值。电火花毛化前,基底表面粗糙度为Ra0.038 μm;经电火花毛化后,基底表面粗糙度随放电电流、脉冲宽度的变化曲线见图8。可看出,表面粗糙度值随着放电电流的增加而增大,随着脉冲宽度的增加也增大。因此,放电电流和脉冲宽度都是影响表面粗糙度的首要因素。

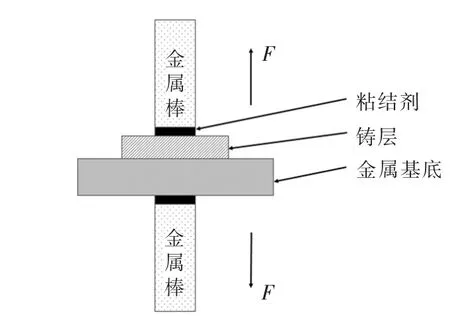

结合现有的工艺条件和实验设备,采用拉伸实验来测量模具铸层的结合力。如图9所示,用电子万能试验机对试验样本进行检测,当施加一定的拉力时,粘结剂失效或铸层与金属基底脱离,即可得到拉力F,进而计算出模具铸层的结合力P[5]:

式中:S为铸层面积,本实验中为模具的面积,mm2。

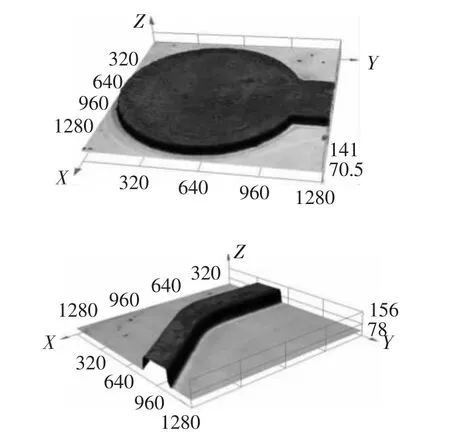

实验中,当拉力达到3260 N时粘结剂失效、玻璃棒脱落,由式(1)计算可得P=19 MPa。同时,在电火花毛化后未发现因结合力原因而使模具遭到损坏及电铸出的模具。毛化前、后,不同结合力下的模具见图10。

图8 基底表面粗糙度随实验参数的变化曲线

图9 拉伸试验示意图

图10 电火花毛化前后,不同结合力下的模具对比图

4 结论

在制备微流控芯片模具过程中,电铸成形是实现高质量模具的重要工艺手段。与大面积电铸不同,微细电铸只对微流道的微小区域进行金属沉积,其传质条件差,易形成疏松的多孔性结构。本文提出用UV-LIGA技术在金属基底上制备微流控镍模具,实验结果表明:单纯依靠增强搅拌,无法改善微流道的传质,通过流场仿真模拟可排除流速对传质的影响;通过毛化实验解决了基底与模具结合力差的问题;当微细电铸的脉冲频率为1/15 Hz、电流密度为2.27 A/dm2、安培时为1.5 A·h、温度为 46℃时,可制得纳米级表面粗糙度的微流控芯片模具。通过优化工艺参数,制备出了均匀性好、寿命长的模具,为微流控芯片的批量化生产提供了基础。

[1]林炳承.微流控芯片实验室及其功能化[J].中国药科大学学报,2003,34(1):1-6.

[2]王学虎.微流控芯片注射压缩成型及其可视化的研究[D].大连:大连理工大学,2010.

[3]朱学林,郭育华,刘刚等.微流控芯片模具非平面微电铸技术[J].功能材料与器件学报,2008,14(2):417-421.

[4]郑晓虎,刘远伟,顾峰.有限元在金属微结构电铸特性分析中的应用[J].微纳电子技术,2010,47(3):183-187.

[5]肖日松.微电铸工艺参数对模具质量影响研究 [D].大连:大连理工大学,2005.

Fabrication Process of Microfluidic Chip Die Based on Micro Electroforming

LIU Li,GUO Zhongning,CAI Wenlai,HE Junfeng

( School of Mechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China )

A method for preparing microfluidic chip mold is proposed.Based on the analysis of the flow characteristics of micro electroforming,studied the velocity effect on micro channel mass transfer.Then discusses the influence of four parameters on the micro fluidic chip die,quality temperature,pulse frequency,current density,ampere.Finally studied the relationship between substrate texturing and die bonding force.The fabrication of microfluidic chip die with small surface roughness and high verticality of side wall was realized.

flow field;micro electroforming;binding force;microfluidic chip die

TG662

A

1009-279X(2017)05-0057-04

2017-08-01

非传统制造技术及装备重点实验室(201605030007)

刘莉,女,1991年生,硕士研究生。