基于PAM-STAMP 2G的汽车覆盖件冲压成形缺陷控制

2017-11-22夏明勇宋磊峰马鸣图中国汽车工程研究院股份有限公司

文/夏明勇,宋磊峰,马鸣图·中国汽车工程研究院股份有限公司

基于PAM-STAMP 2G的汽车覆盖件冲压成形缺陷控制

文/夏明勇,宋磊峰,马鸣图·中国汽车工程研究院股份有限公司

本文基于PAM-STAMP 2G有限元软件,结合实际生产工艺过程,对铝合金汽车覆盖件冲压成形工序中的拉深进行仿真分析,找出可能产生缺陷的原因,提出改进解决方案,经多次优化后,有效解决了起皱和减薄量较大的问题。

汽车覆盖件应满足以下三点质量要求:⑴具有较高的尺寸和形状精度,以保证组装时的准确性、便于实现车身的组装自动化和无人化,也能够确保车身外观的一致和美观,实现车身的造型风格。⑵表面不允许有皱纹、凹痕、擦伤等,且曲线光滑呈流线型以适应高速行驶的要求。⑶在成形过程中,材料要进行足够的塑性变形以保证成形零件具有足够的刚度,在行驶过程中不会产生较大的噪声,以保证车辆的舒适性。

汽车覆盖件冲压成形过程的主要缺陷有:拉裂、起皱、压边圈留下的滑移线、变薄等。这些缺陷是造成零件报废、整车几何尺寸不精确,即汽车制造质量差的根本原因。采用计算机辅助工程(CAE)用于产品生产的设计阶段,预先在计算机上模拟可预测零件冲压过程出现的缺陷并进行改善,然后通过少量的试模得到可靠性的结论。其相比于传统的“试错法”更节省人力物力,且周期短、易于控制。

有限元模型建立

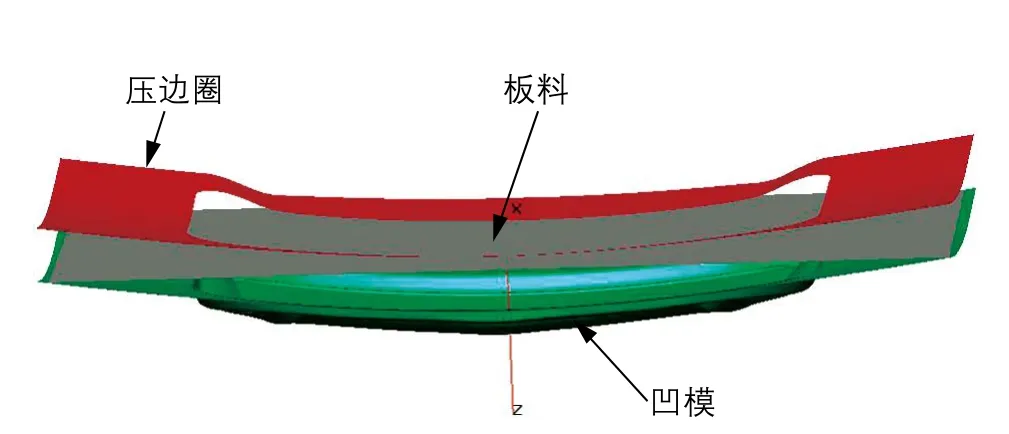

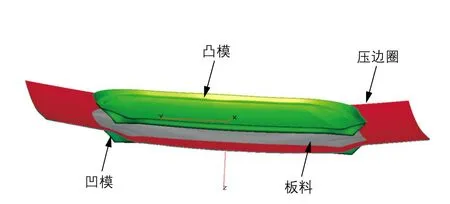

在CATIA软件中完成汽车发动机盖外板的几何建模,并修改处理成拉深工序件模型,包括冲压方向、压料面、工艺补充面等,数字模型用IGES格式导入PAM-STAMP 2G软件中,利用软件中的前处理工具对几何模型进行网格划分,建立冲压成形的有限元模型凹模。采用OFFSET方式形成凸模及压边圈的有限元模型。图1为汽车发动机盖外板冲压成形压边阶段的三维有限元模型。图2为汽车发动机盖外板冲压成形拉深阶段的有限元模型。

图1 汽车发动机盖外板压边有限元模型

图2 汽车发动机盖外板拉深有限元模型

材料参数和边界条件

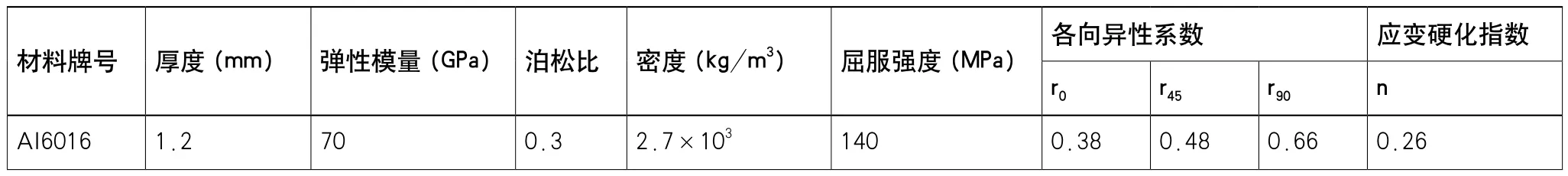

模拟材料选用厚度为1.2mm的6016铝合金,其材料性能参数见表1。材料本构模型采用Hill48屈服准则的正交各向异性材料模型。工具和板料采用BT壳单元进行几何离散,网格进行自适应划分,同时假定凸模、凹模、压边圈为刚体,板料采用等向指数强化模型。

板料自适应网格为4级,坯料初始网格总数为7738个,刚体部分采用PAM-STAMP 2G的自动划分网格,压边圈共有网格13097个,凹模共有网格33415个,凸模共有网格20320个。

在压边阶段的压边速度为3m/s,板料与凹模、板料与压边圈的摩擦系数均为0.12,模具间隙为1.3mm。冲压进程凸模的运动速度为0.5m/s,板料与模具的摩擦系数为0.12,模具间隙为1.3mm。

在保持其他成形参数不变的情况下,对此材料设定了多种不同的压边力进行模拟,以确定合适的压边力。

模拟结果及分析

图3至图8为压边力为2000kN、5000kN、10000 kN时板料冲压成形过程中变薄和成形的情况。

表1 材料性能参数

图3显示板料的最大减薄为37%,最大增厚为3%;从图4中可以看出板料存在明显的起皱现象,说明板料局部拉深不充分,应加大压边力。

图3 BHF=2000kN时板料的减薄云图

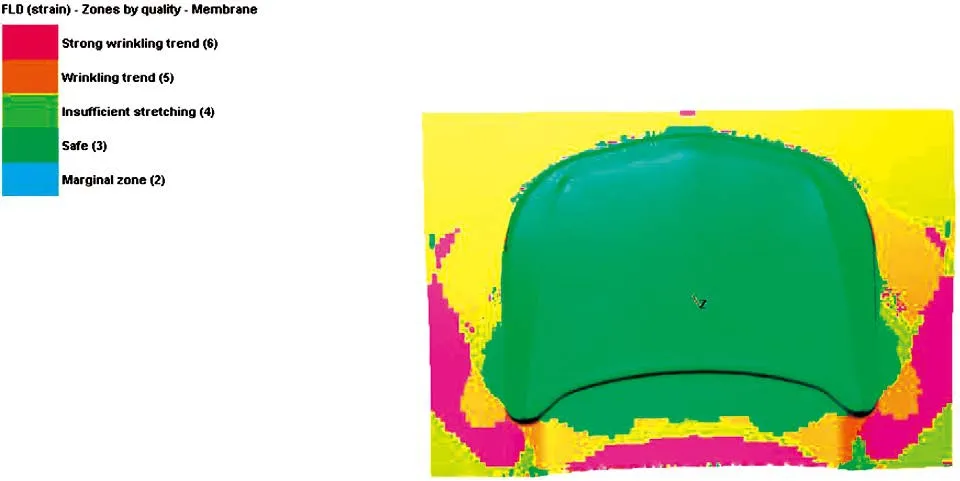

图4 BHF=2000kN时板料安全阈度云图

为了改善板料在上述条件下出现的明显缺陷,在后续仿真中通过加大压边力实现对板料流动的控制。图5显示板料最大减薄量为40%,最大增厚为2%;从图6中可以看出板料无破裂区、起皱区域。在图7中显示板料的最大减薄量为43%,最大增厚量为1%;图8显示板料成形性良好。

图5 BHF=5000kN时板料的减薄云图

图6 BHF=5000kN时板料安全阈度云图

图7 BHF=10000kN时板料的减薄云图

图8 BHF=10000kN时板料安全阈度云图

由图7可知,10000kN的压边力过大,导致压边圈上的板料没有向凹模内流动,减薄率很大;5000kN的压边力下板料成形后质量较好,而当压边力为2000kN时,板料成形后有部分区域出现了起皱现象。这说明板料成形时压边力的大小对其成形质量影响很大,针对压边力的优化情况,选择5000kN的压边力是比较合适的。

优化拉延筋设计

通过上述讨论进一步发现,仅通过调整压边力的大小并不能完全改善板料成形缺陷,而为了改善在压边力为5000kN时冲压成形出现的减薄量较大(40%)的问题,采用调整拉延筋布置方案,重新分配拉延筋的方式来控制板料的流动情况。选择圆形虚拟拉延筋,具体形状尺寸见图9,其参数为:R1=6mm,R2=2mm,L2=15mm,D=6mm。

图9 虚拟拉延筋尺寸参数

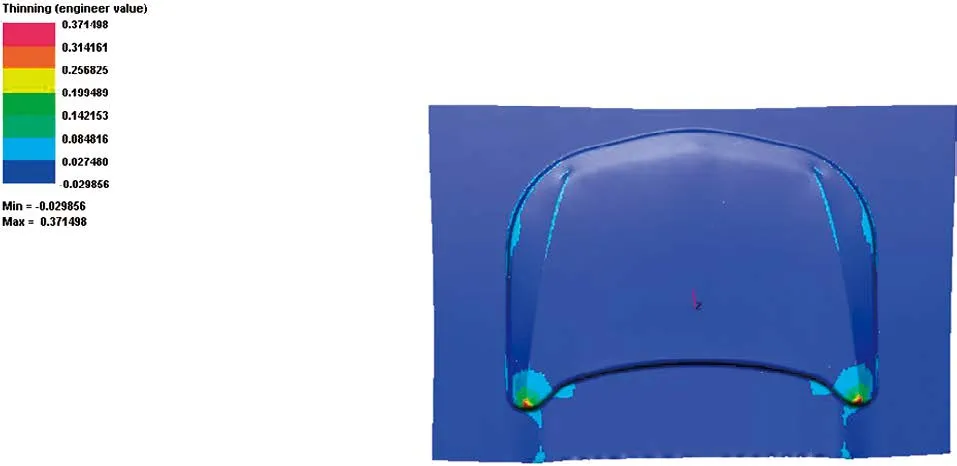

两角处的减薄量较大是由于拉深较深,进料困难,当拉应力过大时,便产生破裂。对于存在起皱的部位,应该布置重筋,以增加进料阻力;对于减薄率较大和拉裂的区域应该去掉拉延筋,以减小阻力让板料顺利流入。通过多次调试, 将压边力适当减小至2800kN,阻力也相应减小,两角处能够有较多的进料。改善后的板料减薄情况如图10所示。

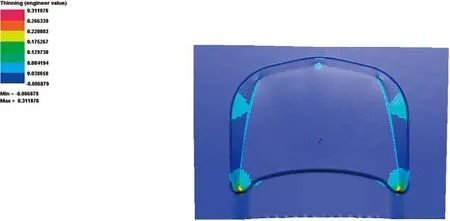

从图10可以看出,其最大减薄量为31%,最大增厚量不到1%。这说明在增加了拉延筋后,板料的流动性得到了很大的改善,周边起皱和减薄的情况得到了很好的控制。

图10 优化拉延筋后板料的减薄云图

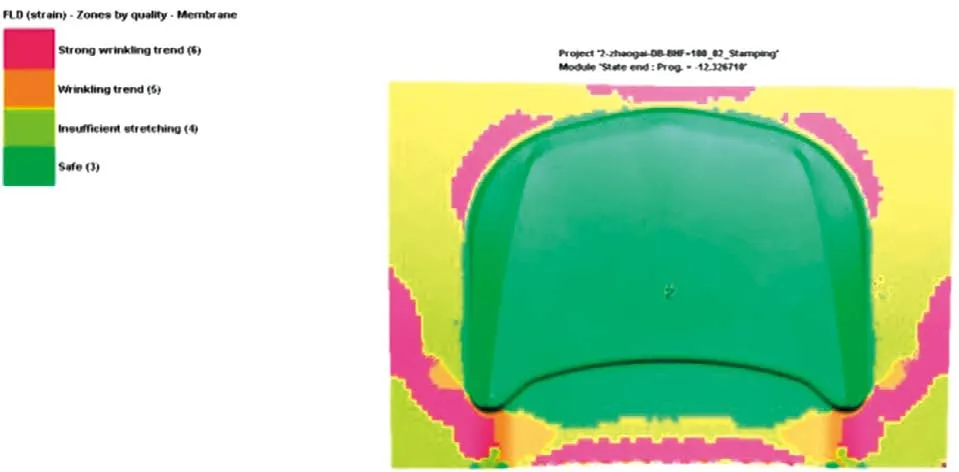

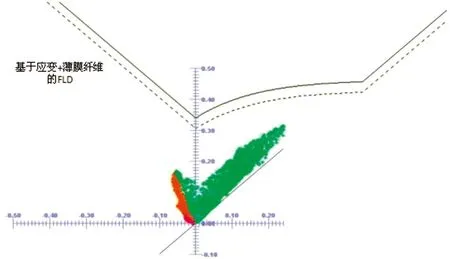

优化拉延筋位置及冲压参数后的板料成形状况如图11所示,成形极限图FLD如图12所示。

图11 优化拉延筋后板料安全阈度云图

图12 优化拉延筋后板料成形极限FLD

在较复杂的冲压零件拉深工序中通常出现破裂、起皱等缺陷。可以在凹模的口部设置不同的拉延筋。拉延筋的工艺参数对板料的成形质量有着显著的影响。在此例中拉延筋的设置经多次优化后,得到了合乎要求的冲压成形结果。再将压边力调整为2800kN后,消除了起皱缺陷,减薄量也比之前5000kN得到改善。拉延筋外的压边部位起皱明显,但在修边工序中会将其切除,不会影响零件的成形效果。

结束语

冲压CAE技术目前已广泛的应用于产品设计阶段的冲压工艺验证以及工装开发阶段的冲压工艺设计验证,本文利用专业的板材成形数值模拟软件PAM-STAMP 2G的快速模面设计和虚拟成形过程功能,分析冲压虚拟故障诊断可以很好的分析故障原因,并找到更简单、更有效的解决方案。

针对发动机盖外板成形工艺模拟其实际工作状态,通过采取不同的压边力,最后确定了合理的工艺参数。通过模拟仿真发现,在压边力为5000kN时该工件的成形质量比较好,但减薄量到40%,说明仅仅靠改变压边力大小不能完全解决覆盖件成形时的质量缺陷。

在此基础上,通过调整拉延筋的形状及其分布的设计,对于存在起皱的部位,布置重筋,以增加进料阻力;对于减薄率较大和拉裂的区域去掉拉延筋,以减小阻力让板料顺利流入。经过多次调试最终确定压边力大小为2800kN,拉延筋选取圆形,其参数为:R1=6mm,R2=2mm,L2=15mm,D=6mm。此时板料的减薄量为31%,得到了很大改善。

夏明勇,硕士研究生,主要从事汽车用铝合金板材开发及应用研究。