一种汽车纵梁成形液压机的研制

2017-11-22印志锋崖华青李贵闪合肥合锻智能制造股份有限公司

文/印志锋,崖华青,李贵闪·合肥合锻智能制造股份有限公司

一种汽车纵梁成形液压机的研制

文/印志锋,崖华青,李贵闪·合肥合锻智能制造股份有限公司

本文介绍了汽车纵梁成形新型液压机设计的关键技术,包括主机设计、平衡纠偏装置、多液压垫同步系统以及电气设计等内容,并指出该种压机的设计成功将有利于卡车的节能减排,促进卡车行业的发展。

随着汽车尾气污染的日益严重,国家对卡车的尾气排放也提出更高的排放标准。2016年4月起全国有11个省市全面实行汽车国五排放标准,2017年1月开始全国范围内全部执行国五标准。由于尾气排放标准的提高,汽车发动机需要进行相应的改进以满足尾气排放要求。因此,对汽车纵梁也提出了一些新的要求,如变截面纵梁(图1)。

由于新结构纵梁的出现对纵梁成形设备也提出了更高的要求,如何保证设备在成形过程中滑块下平面与底座上平面的平行度,以符合纵梁成形的要求;如何实现成形过程中不同截面要求的反向拉伸力不同;为了保证成形后纵梁的质量,需要在长度方向上同步顶出等。因此,研制新型的汽车纵梁成形设备是非常必要的。

汽车纵梁成形液压机简介

汽车纵梁成形液压机半自动生产线是一条新的汽车纵梁产品的自动化、智能化生产单元。其结构形式与工作模式属新开发设计,主要有以下技术特点:

⑴纵梁成形过程中偏载较大,采用了滑块智能平衡系统,保证压制过程中的平行度。

⑵该设备由多个液压垫组成,采用了液压垫自动同步技术,保证在纵梁成形和顶料的过程中各个液压垫的动作同步。

⑶采用智能变频控制技术,实现上下料速度的无极控制,并通过以太网连接技术及PLC控制技术,上下料的位置速度及生产节拍的合理匹配,提高了生产效率。

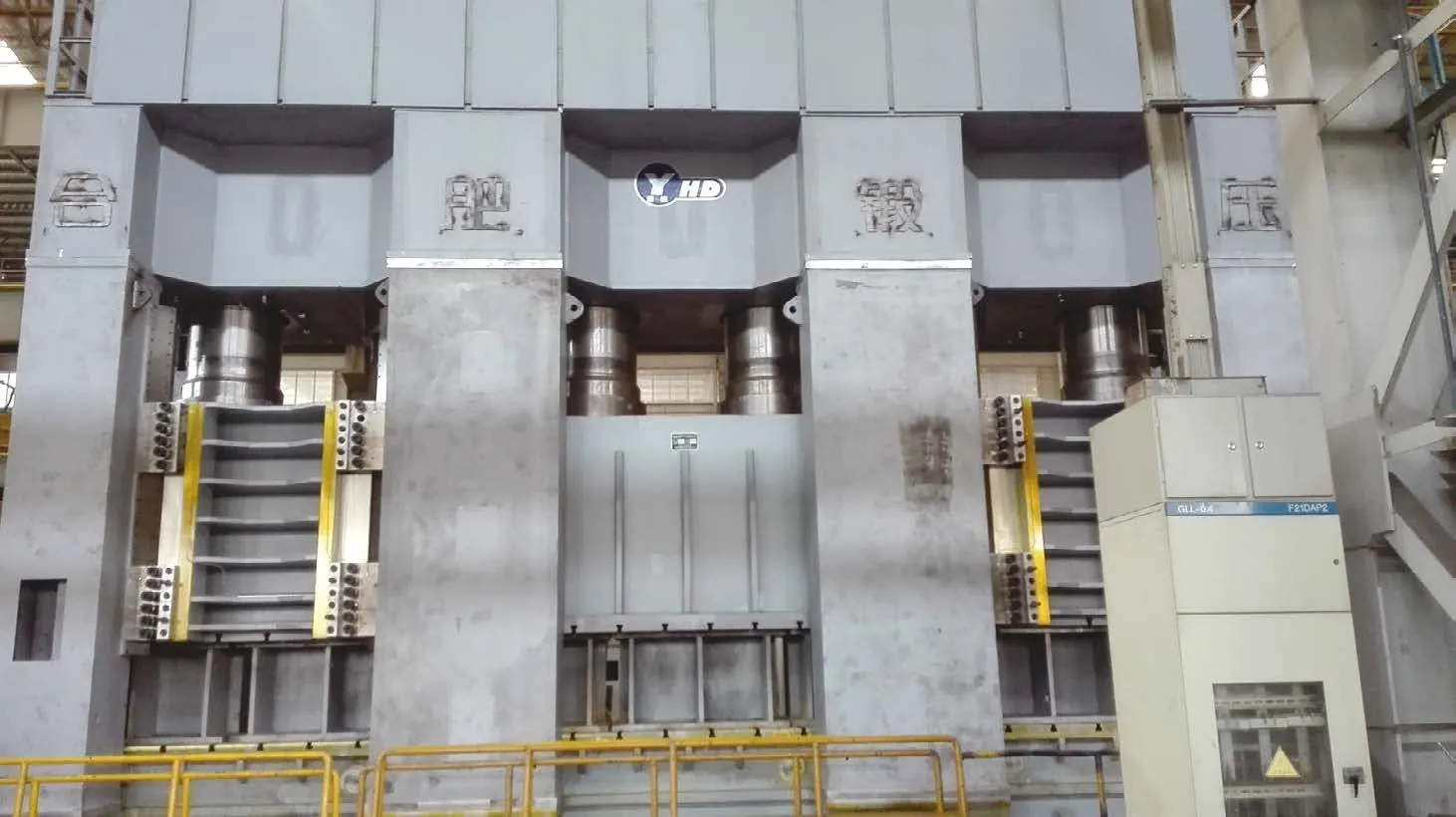

⑷压机采用全新的八柱十二拉杆结构,压机强度较好,工作时变形小、抗偏载能力强、成本较低。采用多缸均匀布置,可根据产品情况智能选择哪些油缸加压,同时自动控制油泵的启闭。针对变截面纵梁成形要求,压机主油缸均可单独控制是否加压,保证汽车纵梁的成形质量,实现了节能降耗。

汽车纵梁成形液压机的设计

主机采用八柱十二拉杆结构

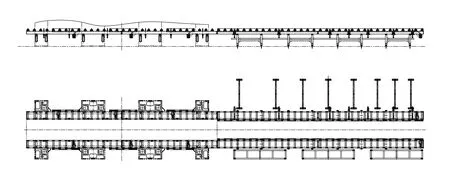

设备的上横梁、下横梁、立柱、滑块、移动台、液压垫均采用优质钢板焊接的箱形结构,焊接完成后采用退火彻底消除焊接应力。然后由机械加工完成制造。所有焊缝均经超声波探伤,保证良好的焊接质量。上横梁、下横梁、立柱通过12根拉杆及螺母组成封闭的框架结构,如图2所示。

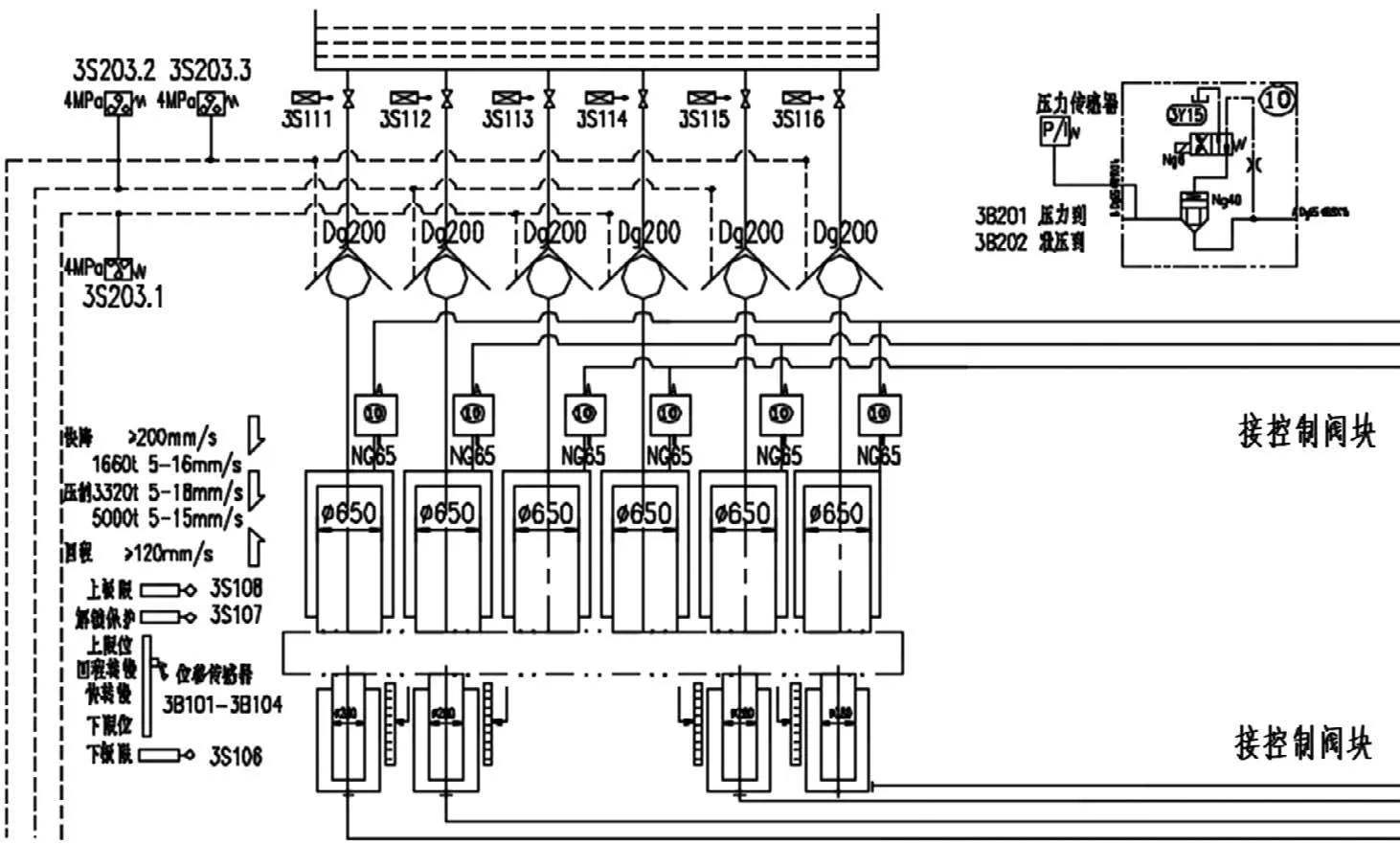

主机液压系统

压机由六个主油缸实现全吨位,每个油缸均可单独控制,如图3所示。滑块下面设置四个调平缸同时兼作回程缸使用。采用位置反馈伺服系统实现滑块的主动纠偏调平。

图2 主机照片

图3 主机液压系统

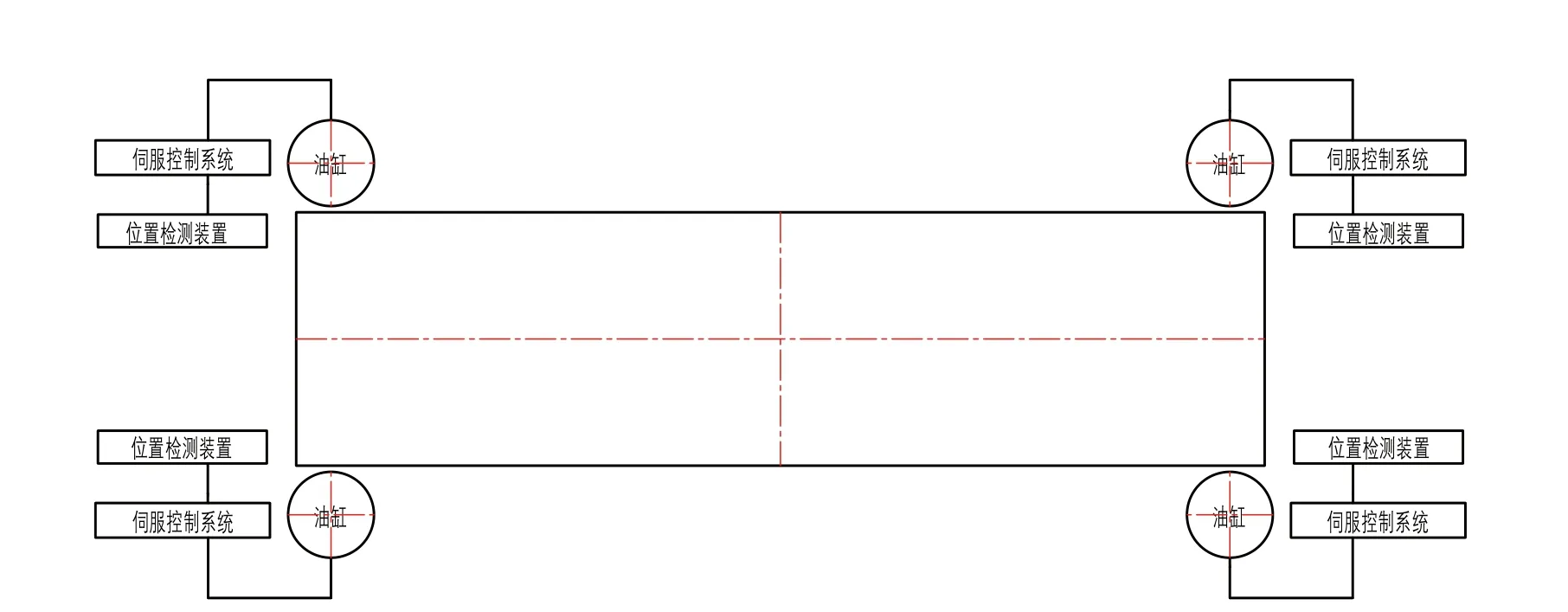

采用了滑块智能平衡系统

在滑块四角设置四个调平油缸,采用高精度位置检测装置对压机压制过程中滑块四角的位置进行检测(图4)。发现滑块四角位置不同步时,通过PLC分析比较后对四角的伺服控制系统发出相应的指令。由伺服控制系统控制调平油缸对滑块进行实时的纠偏调平。提高滑块压制过程中的平行度。

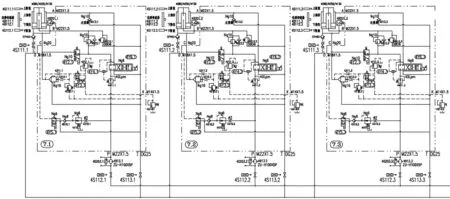

采用了液压垫自动同步技术

在汽车纵梁成形过程中,液压垫的主要作用是在拉伸时起反向压边及成品顶出两个作用。本设备中包含下置式液压垫七个,七个液压垫分别独立控制,用了比例伺服系统结合位置同步反馈系统实现了液压垫的同步运行。标定某一个液压垫为基准液压垫,其余液压垫位置与标定液压垫的位置进行比较来调整,实现较高的液压垫同步精度,见图5控制系统图。

图4 滑块智能平衡系统示意图

图5 液压垫控制系统

图6 半自动上下料机构图

图7 电气控制系统界面

半自动上下料系统

压机右前侧设置有存料平台、上料辊道,压机的右后侧设置有下料辊道、成品收集系统。采用无极变频技术实现对上下料速度的智能控制,如图6所示。

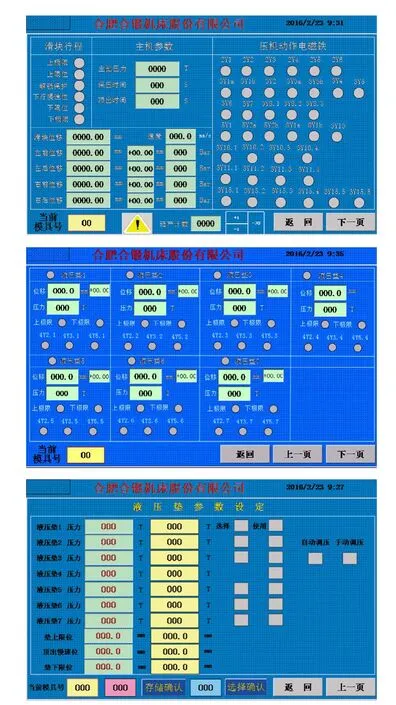

电气控制系统

电气控制系统(图7)采用PLC与触摸屏相结合,实现对压机的运行参数的显示和设定。采用比例伺服阀和压力传感器对压机的压制力精确控制;采用无极变频技术对上下料速度进行控制,同时结合行程开关实现对液压系统的液位、油温、冷却系统、上下料装置的总控制,实现了整个生产单元的智能联动控制。

结束语

随着国家在节能环保方面的要求提高,大中型卡车的轻量化是未来的发展趋势。该设备具备较强的抗偏载能力,设备精度高,成形的汽车纵梁精度好,优化了成形过程和工艺,通过滑块的智能平衡系统和液压垫自动同步技术提升了产品质量和强度,为大中型卡车的轻量化提供了相应技术基础。

印志锋,合肥合锻智能制造股份有限公司技术中心液压机开发部主任工程师,液压机设计主管。主要从事液压机机械和液压系统设计。已获得实用新型专利20项,发明专利5项。