一种L形导电连接件的工艺及模具设计

2017-11-22魏军伟杨科军豫西工业集团河南江河机械有限责任公司

文/魏军伟,杨科军·豫西工业集团河南江河机械有限责任公司

一种L形导电连接件的工艺及模具设计

文/魏军伟,杨科军·豫西工业集团河南江河机械有限责任公司

本文详细阐述了L形折弯排工艺分析及排样设计,冲压模具和折弯模具的主要结构。通过生产验证,该模具满足生产需要,降低了生产成本,实现了批量生产。

随着国家“一带一路”战略的发展,国内中低压配电柜的需求量也在不断增加。而L形产品是配电柜母线的重要组成部分,是配电柜中的通用连接元件,因而研究它的加工工艺、制造成本具有普遍意义。

图1 L形折弯排

该类产品的几何形状及尺寸如图1所示,产品材料为T2,属于通用型零件、使用量较大。目前国内的加工企业大都采用自动冲剪一体机进行冲孔、下料。但在竞争日益激烈的市场环境下,全自动冲剪工艺,由于生产效率低下,加工成本高,已不能适应市场低成本的需要。正是基于上述原因,本人和团队人员通过技术创新,进行了工艺摸索和试验。

产品的技术要求

⑴化学成分。主要成分:(Cu+Ag)≥99.99%,其他化学元素按T2标准执行。

⑵表面质量。铜母线表面应颜色均匀、光洁平整、无油污或污物,外观无明显划痕、凹坑、磕碰、划伤、飞边、裂纹等明显缺陷。

⑶尺寸要求。产品窄边直线度≤1mm/m,宽边直线度≤1mm/m,其他尺寸及公差均符合图1要求。

⑷理化性能。抗拉强度≥250MPa,延伸率≥14%,70~95mm;屈服强度≥200MPa;20℃时,导电率≥98%IACS。

零件的加工工艺分析

⑴材料。该零件的材料为T2。

⑵冲裁件的结构工艺性。由于加工产品厚度尺寸为5mm,宽度尺寸为20mm,为了提高生产效率,降低生产成本,采用冲压工艺对产品进行加工。

⑶精度和表面粗糙度。该零件孔的对称度公差≤0.5mm,位置度公差≤0.5mm,依据产品尺寸公差,利用级进冲裁可达到零件图样要求。工艺路线:材料准备(5mm×20mm铜排)→级进冲裁→修整→折弯→包装。

模具设计方案

方案1:单工序模,先落料外形,后冲孔成形,最后进行折弯加工。该结构简单,易于制造,缺点是使用模具太多,成本升高,需要冲压设备多。

方案2:复合模,落料、冲孔一次复合成形,最后进行折弯加工。该结构的模具制造难度较大,精度要求较高,由于所供坯料为5mm×20 mm×4000mm,复合模会造成母排侧面划伤,因此不能采用复合模。

方案3:级进模,冲孔落料级进成形。模具制造的复杂性和价格低于复合模,适合于零件大批量生产。

经上述分析,确定该产品采用方案3进行模具设计、加工制造。

相关的工艺计算

冲裁模具的计算

通过计算后选用J23-25型压力机,压力机的主要技术参数见表1。

表1 压力机的主要技术参数

计算凹凸模刃口尺寸及公差。因为该零件结构较简单,但是公差要求比较严格,凹凸模采用配作加工,冲孔时以凸模为基准件,落料时以凹模为基准件,然后根据基准件实际尺寸按双面间隙0.4~0.5mm配作加工另一件。凹凸模制造公差采用IT8级。

折弯模具的计算

通过计算后选用J23-10型压力机,压力机的主要技术参数见表2。

表2 压力机的主要技术参数

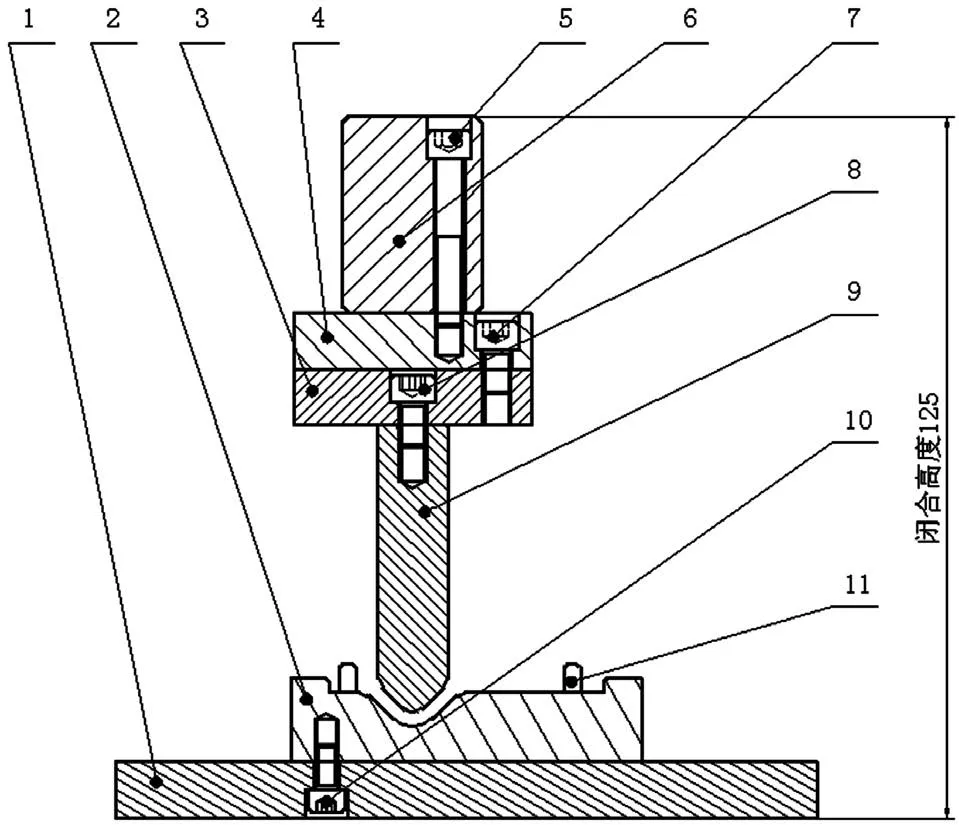

而模具闭合高度由冲压模具结构可以得出:Hm=125mm。该模具闭合高度在115~135mm之间,可使用该设备进行冲裁。

排样设计及展开长度

冲压件的排样设计

根据零件形状特征、质量要求、模具类型及结构方案、材料的利用率等因素进行冲压件的排样设计。设计排样时,在保证冲压件质量和模具寿命的前提下,主要考虑材料的充分利用,选择最佳排样方案。

由于该产品所用毛坯是5mm×20mm的直排,因此排样设计具有很大的局限性,毛坯两侧面是直接拉拔而成,因此不能损伤产品侧面,为了保证材料的充分利用,选择的排样方案如图2所示。

图2 L形折弯排样图

冲压方向的确定,因毛刺的方向与折弯方向有关,所以冲裁方向无要求,采用直排,可以避免损伤产品侧面,工序顺序制定,第一工位冲孔,φ(6.1±0.1)mm、φ(8.5±0.1)mm,第二工位落料。

产品展开长度的计算

弯曲件的弯曲半径较大时(r/t>0.5),弯曲件的毛坯长度可取等于中性层的长度,产品的展开长度,如图3所示。产品的展开长度及孔的位置,如图4所示。

图3 各部分尺寸图

图4 L形折弯排展开图

模具整体主要结构设计

冲裁模设计

⑴根据产品加工工艺及冲裁工艺方案,结合大多数企业设备的情况,设计了一套冲孔、落料级进冲裁模。

⑵零件生产批量虽然较大,但合理安排生产用手工送料方式也能够达到批量要求,且能降低模具成本。考虑零件尺寸和厚度,为便于操作和保证零件精度,减少料头和料尾的废料,宜采用模具上设计矩形槽进行导向。

⑶冲孔、落料级进模采用正装弹性卸料装置冲模,长度依靠限位块来进行定位,侧面依靠矩形槽进行定位。卸料板增加防错设计,采用2个导柱导向,2个导柱一大一小,方向反装。导柱中有2个限位套定位,保证卸料板平行,防止卸料板产生水平摆动,从而保证小凸模不被折断。为了便于操作,提高生产率,冲压件和废料采用由凸模直接从凹模洞口推出的下出料方式。模具结构图,如图5所示。

图5 冲压模具结构图

⑷由于是级进模具,考虑零件的加工精度,因此采用导向平稳的对角式导柱模架。截断冲头和冲头材料均为T10A,热处理硬度为58~60HRC,凸模采用螺钉固定。凹模材料为Cr12,热处理硬度为60~62HRC。

⑸冲孔、落料级进模的工作原理。将条料毛坯沿着凹模的矩形料槽送至定位块处进行定位。启动按钮,踩下脚踏开关,上模随压力机滑块向下运动,带动上模板下行,首先卸料板压紧料条,然后具有锋利刃口的冲头1、冲头2一起穿过料条使冲孔废料与条料分离而完成冲裁工作,结束后滑块带动上模板回升时,卸料板将箍在冲头上的料带卸下,完成第一工位的冲孔。

板料向前前进97.8mm的一个步距,踩下脚踏开关,压力机上滑块带动上模板下行,冲头进行切断工作,而冲头1、冲头2又一次完成了料条上的冲孔工作,冲裁好的产品随着压力机的回程,由模具上的凹模洞口落入料框,完成了产品的冲裁。以后每进行一次冲压,就会生产出一件新的产品。

折弯模具设计

为了便于产品的后续加工,考虑冲裁出来产品长度的一致性。因此在折弯模具设计时,折弯不采用导柱导向,靠下模具进行定位,使用开放式的模具进行加工制造,模具结构图,如图6所示。

图6 折弯模具结构图

⑴折弯模具凹模的设计。

当外加弯矩卸去以后,弯曲件就会产生弹性恢复,这种现象被称为弯曲回弹,因此设计模具时需要考虑回弹量而对模具相应尺寸加以修正。由于料条材质为T2,查表得90°自由弯曲时的回弹角为1°,因此折弯凹模设计的角度是88.9°±20′,折弯凹模结构图,如图7所示。

图7 折弯凹模结构图

⑵折弯模工作原理。

将冲裁好的料条放入凹模的槽中。启动按钮,踩下脚踏开关,上模随压力机滑块向下运动,带动折弯凸模下行,冲头接触料条之后继续下行,从而完成折弯工作,结束后凸模回升时,料条直接脱离,完成折弯工作。

结束语

通过该产品的结构、工艺分析与计算,采用级进模加工的制造工艺,实现了L形通用零件的高效率、低成本生产。经生产验证,该制造工艺较为实用,模具结构设计合理,生产效率提高、成本降低,满足批量生产的要求,对同类型产品的冲压模具设计有一定的参考价值,可供广大同行借鉴。