应用有限元分析解决门内板起皱问题

2017-11-22倪刚赵晶石张宇王振东一汽轿车股份有限公司

文/倪刚,赵晶石,张宇,王振东·一汽轿车股份有限公司

应用有限元分析解决门内板起皱问题

文/倪刚,赵晶石,张宇,王振东·一汽轿车股份有限公司

本文以作者单位某车型的后门内板为例,说明如何利用CAE模拟软件指导现场模具调试。提出了利用有限元分析软件对起皱问题的分析方法、评价方法和控制方法。

与一般冲压零件相比,汽车覆盖件的冲压成形过程比较复杂,不是简单的拉伸或胀形。因此在模具调试过程中,仅凭经验很难清楚的找到产生问题的直接原因。如需试验各种方案,需要大量现场资源,但随着计算机应用的推广,在模具调试过程中通过CAE分析,可以迅速找到问题发生的原因,节约成本,提升调试效率,减少自动化生产线上的调试时间,提高生产效率。

产品信息及问题描述

产品信息:零件材料为ST06Z,料厚为0.6mm与1.2mm的拼焊板零件。

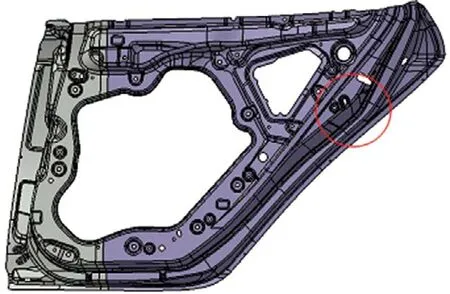

现场在后门内板模具调试中,在门锁孔下方的法兰压合边上出现波浪,此处产品存在拐角外凸现象,属于难成形位置,易发生开裂或起皱,现场调试出现了开裂与起皱矛盾的成形条件状态,通过线上调整平衡块垫片及后期反复调整拉延筋,均出现开裂现象,未能解决压合边起皱问题,产品质量缺陷依然明显,见图1,图2。

图1 后门内板产品图

图2 现场零件缺陷照

有限元分析过程

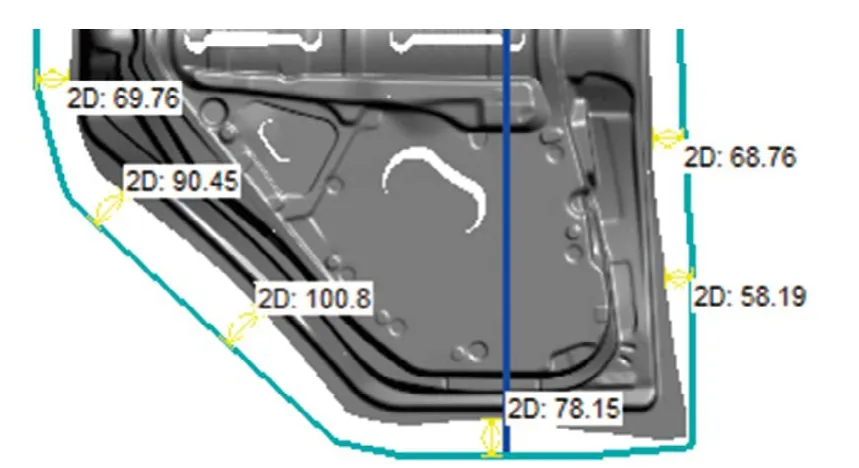

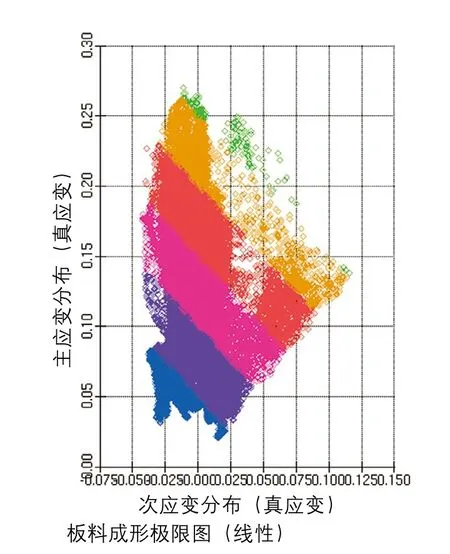

通过现场实地采集材料流入量,调整CAE模拟相关拉延筋系数,使其可以与现场状态一致,见图3,从材料成形FLD图上可以看出(图4),问题区域的成形性能已达材料应变极限,甚至部分超出安全区域,所以通过增强此处拉延筋来将此褶皱拉开的方法并不可行,现场调试也证实了这一点。

图3 CAE分析流入量图

图4 局部区域的FLD图

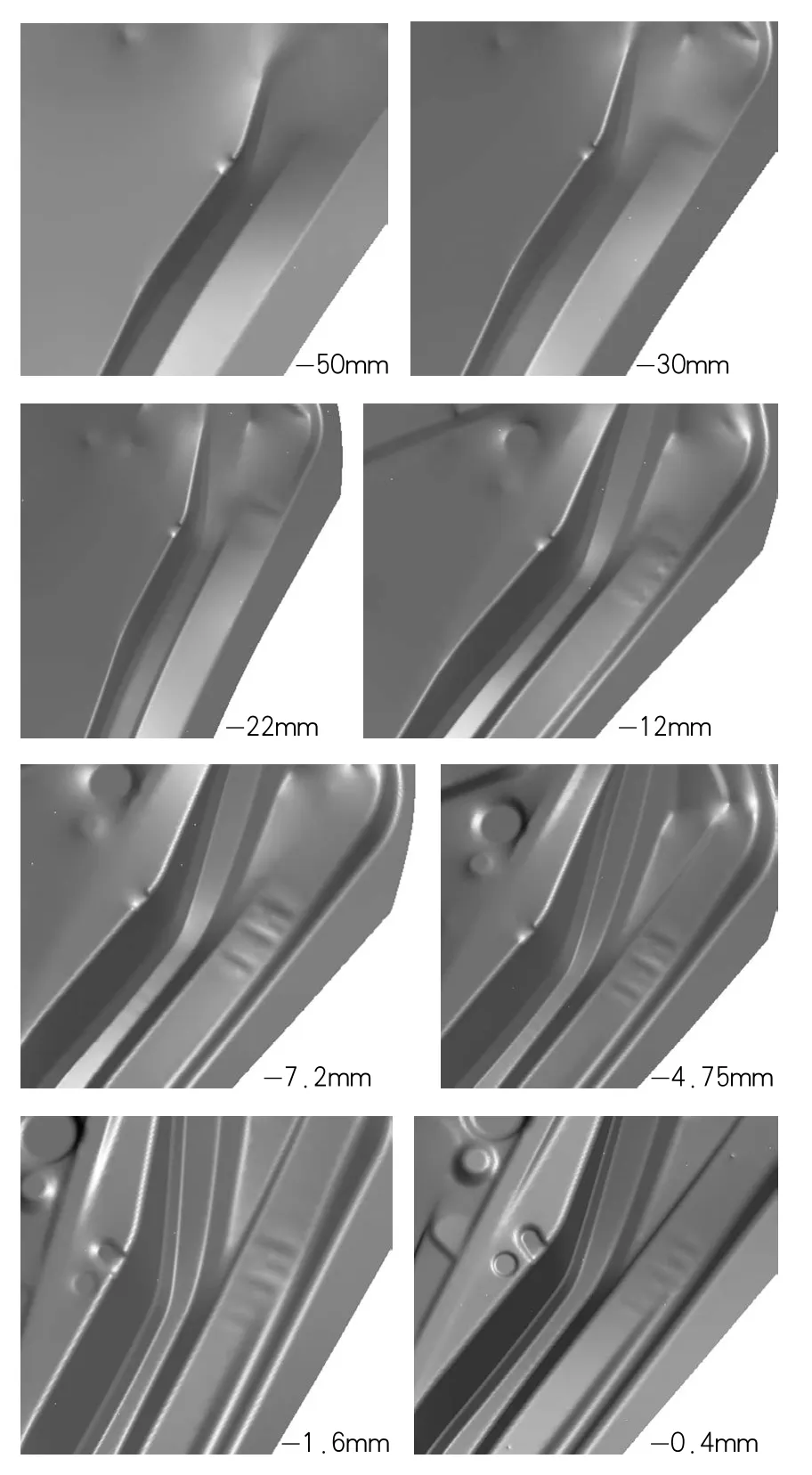

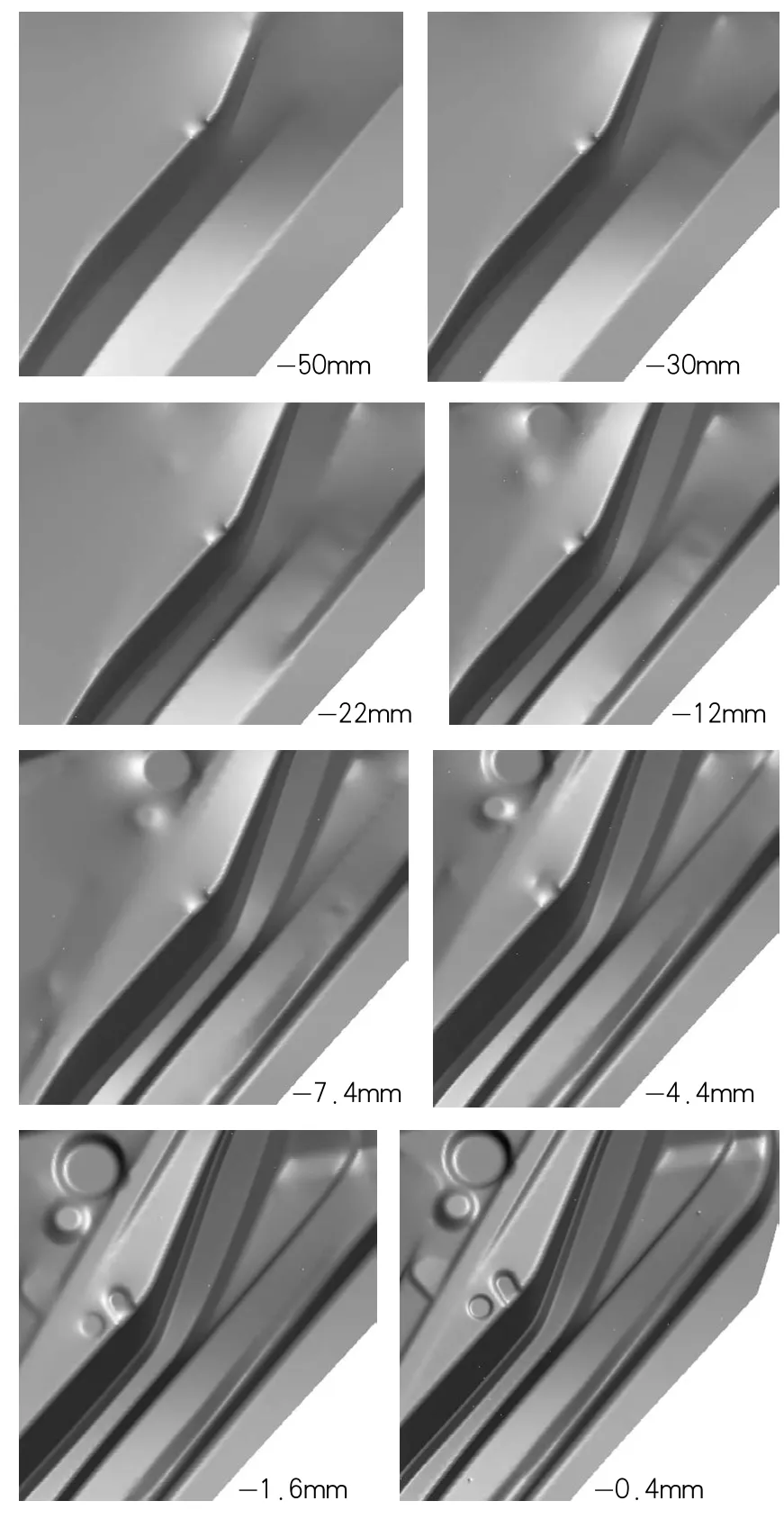

通过分析,证明解决问题需从其他方面入手,重新梳理模拟成形过程可以看出,受一次拉延到底的工艺方案(追求尺寸精度及稳定性)影响此区域成形一定会有聚料趋势,起皱是在凸模的法兰边造型刚刚接触上开始出现的。随着行程的增加,起皱越来越大,接触到凸模的反槛后,开始出现减缓趋势,过程详见图5。

图5 模拟现场问题CAE分析过程

针对分析结果,决定在进料阻力不变的情况下增加工艺补充上反槛的高度,优化光顺凸模接触状态,优化造型的几何特征,进而改变板料成形过程中的压缩应变的变化,来缓解聚料趋势,控制成形过程中的起皱。

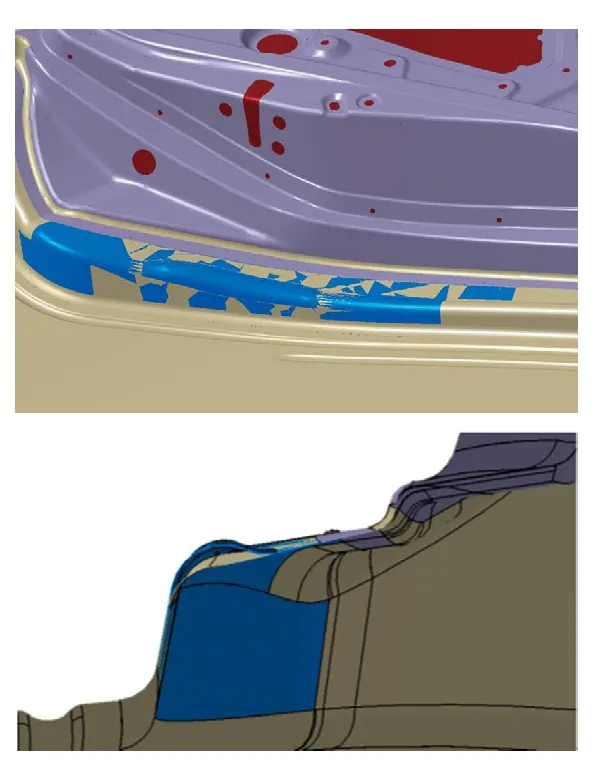

具体措施,利用CATIA造型尽可能缩减凸模台阶造型的弧度,减少成形过程多余材料线长。造型根据CAE分析严格控制接触状态,经过多轮修正,最后得到比较好的成形结果,如图6,图7所示。

图6 CATIA局部造型图

图7 解决方案CAE分析过程

从图7的CAE分析过程可以看出,成形过程剩余30mm时开始产生褶皱,但随着成形深度的增加,零件起皱在到底前5mm左右时消失。

模拟方案成立后给出现场整改方案:在保证立壁不开裂的情况下,即不改变现场的进料阻力状态(压料力不改变、拉延筋不改变、压料面松紧不改变、润滑状态不改变),仅从整改工艺补充造型控制成形接触状态来增加径向拉应力,降低或消除压缩应力,控制起皱的产生。体现到工艺补充造型上的状态为,反槛增加8mm高,两侧150mm光顺过渡。从图8现场零件整改后的局部图片可以看出,起皱已经消除。

图8 整改后现场零件状态

结束语

本文结合实际生产,利用CAE分析技术成功解决了门内板法兰边起皱问题。同时给出了起皱问题的有限元分析及评价方法,以及解决现场调试或生产问题的解决思路。

倪刚,工程师,主要从事车身覆盖件冲压工艺设计、车身开发冲压SE评审、模具生准过程图纸会签、现场调试问题技术支持等工作。获得中国机械制造工艺协会科技成果二等奖1项、科技成果三等奖1项。