YG8硬质合金冲裁模具开裂原因分析

2017-11-22,,,,

, , , ,

(1. 广东省东莞市质量监督检测中心, 东莞 523808; 2. 国家模具产品质量监督检验中心, 东莞 523808)

YG8硬质合金冲裁模具开裂原因分析

金林奎1,2,欧海龙1,2,邹文奇1,2,杨宇飞1,2,方曼婷1,2

(1. 广东省东莞市质量监督检测中心, 东莞 523808; 2. 国家模具产品质量监督检验中心, 东莞 523808)

某YG8硬质合金冲裁模具在使用过程中发生早期开裂失效。通过宏观观察、硬度测试、扫描电镜及能谱分析、金相检验等方法,对冲裁模具的开裂原因进行了分析。结果表明:由于冲裁模具原材料保存不良,钨粉接触空气发生氧化,材料中产生大量脆性η相及网状裂纹,使材料的强、韧性指标急剧下降,导致冲裁模具在服役过程中无法承受工作应力,从而产生早期开裂失效。

YG8硬质合金;冲裁模具;钨粉;氧化;脆性η相

某厂家一件YG8硬质合金冲裁模具在使用过程中发生早期开裂失效。该冲裁模具用于加工小型板材零件,冲裁模为直径40 mm、高度30 mm的圆柱体,模具中间有一个边长约10 mm的U型槽。

YG8硬质合金是由难熔的WC硬质相和钴黏结相组成、通过粉末冶金烧结工艺制成的一种硬质合金材料。YG8硬质合金具有高硬度、高耐磨性,材料的强度和韧性较好,并具有耐高温、耐腐蚀、膨胀系数小等一系列优良性能。特别是其高硬度和耐磨性,即使在500 ℃的温度下服役,材料的强度、韧性也基本保持不变,在1 000 ℃时仍有很高的硬度,因此YG8硬质合金广泛用于制作冲裁模具和拉丝模具,其使用寿命是普通合金钢模具的十几倍乃至几十倍。

为了查找该冲裁模具开裂失效的原因,笔者对其进行了一系列理化检验和分析,以期对模具产品的质量进行优化和改进,进一步延长冲裁模具的使用寿命,提高企业的经济效益。

1 理化检验

1.1宏观观察

冲裁模具开裂部位位于U型槽转角处,呈十字形开裂,见图1a)。裂纹贯穿工作面平台外圆,并沿高度方向扩展至近下端面。沿该冲裁模具工作面裂纹扩展的垂直方向,线切割截取试样进行检验分析,见图1b)。

图1 冲裁模具开裂形貌Fig.1 Cracking morphology of the blanking die:a) working face; b) profile face

1.2硬度测试

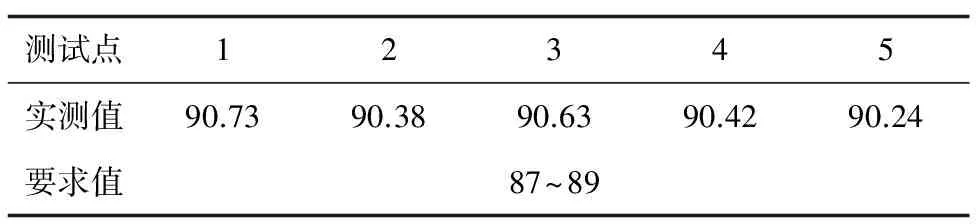

采用奥地利Qness-Q150型全自动数显洛氏硬度计,依据GB/T 230.1-2009《金属材料 洛氏硬度试验 第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)》,对该冲裁模具进行硬度测试,结果显示其硬度偏高,不符合要求,见表1。

表1 冲裁模具硬度测试结果Tab.1 Hardness testing results of the blanking die HRA

1.3扫描电镜及能谱分析

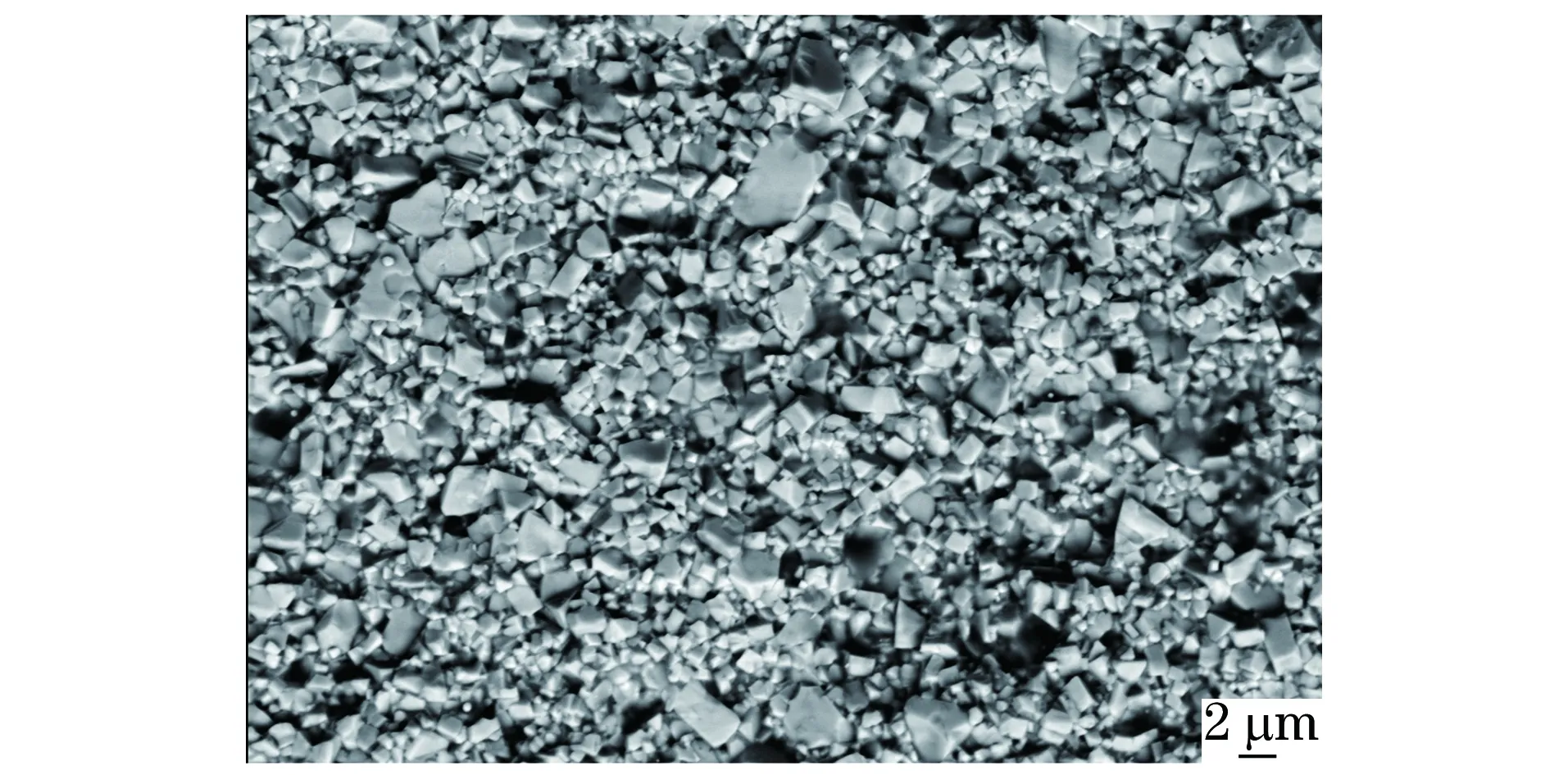

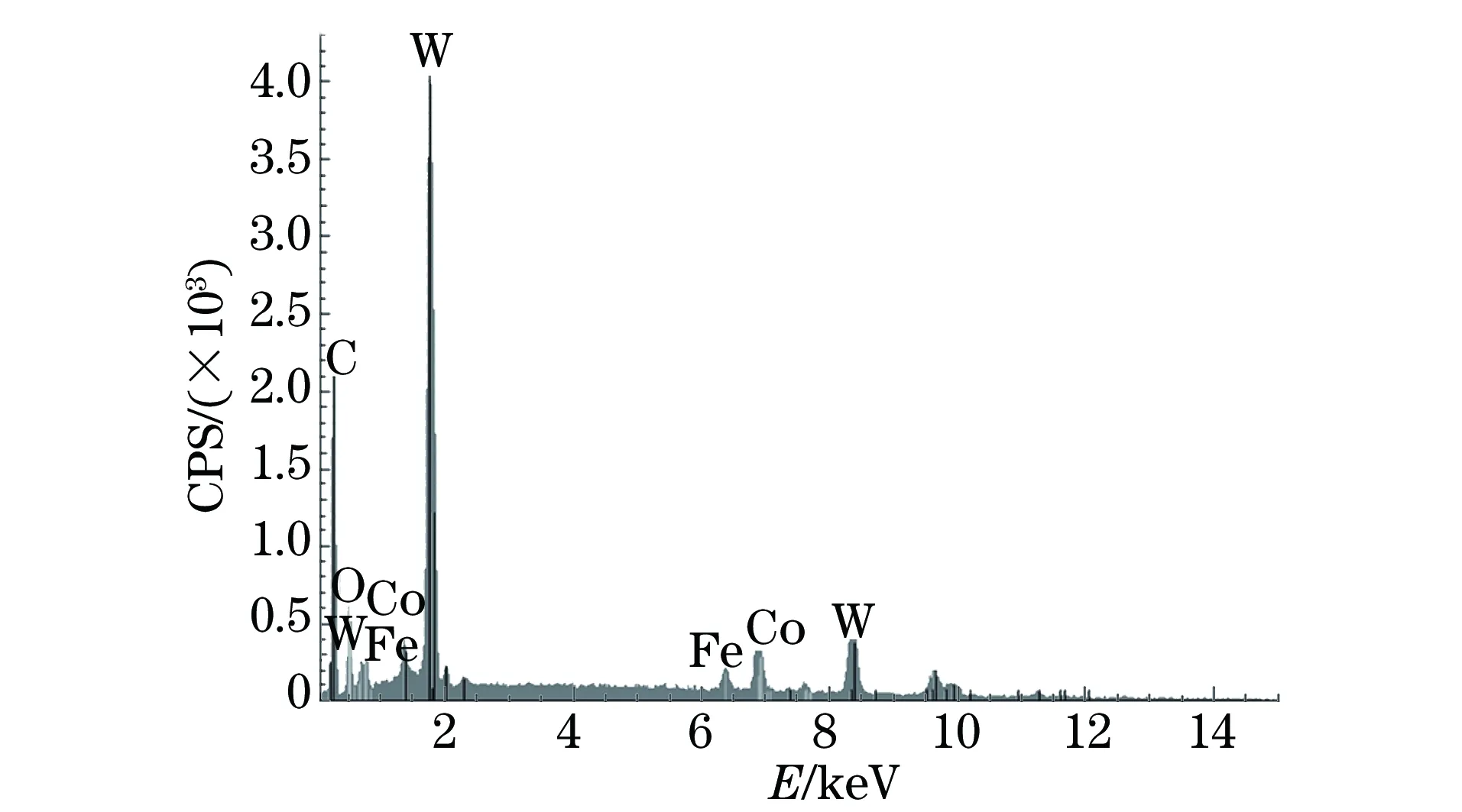

使用EVO LS15型扫描电子显微镜对冲裁模具进行微观分析,可见其组织中存在密集的灰色大颗粒WC(α)相,WC(α)相周围分布着细晶颗粒,见图2。为了确定细晶颗粒的成分,使用BRUKER能谱仪对该区域进行微区能谱分析,结果如图3所示。可见细晶颗粒区域含有钨、钴、氧、碳等元素,表明该处氧含量较高,并存在由钨、钴、碳组成的化合物,初步推断该组成物为W3Co3C或W2Co4C化合物,这种由钨、钴、碳组成的化合物属于脆性η相[1]。

图2 冲裁模具材料的显微组织形貌Fig.2 Microstructure morphology of material of the blanking die

图3 细晶颗粒能谱分析结果Fig.3 Analysis results of energy spectrum of fine grain particles

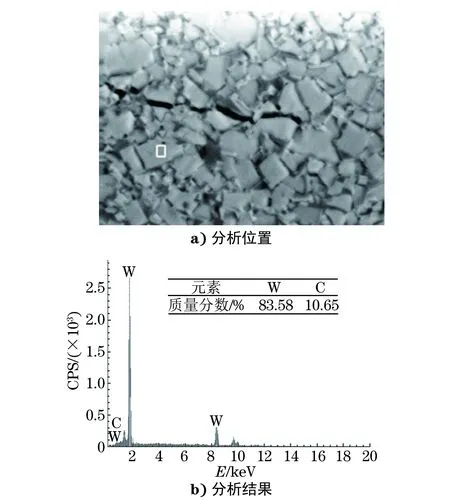

图4 粗大矩形颗粒能谱分析位置和结果Fig.4 Position and results of energy spectrum analysisof the bulky rectangular particle:a) analysis position; b) analysis results

使用扫描电子显微镜进一步放大可见显微裂纹,裂纹附近存在粗大的矩形颗粒,见图4a)。对该粗大矩形颗粒进行能谱分析,结果见图5b),可知该颗粒主要成分为钨和碳,可判定该化合物为硬质合金的WC(α)相[2]。

1.4金相检验

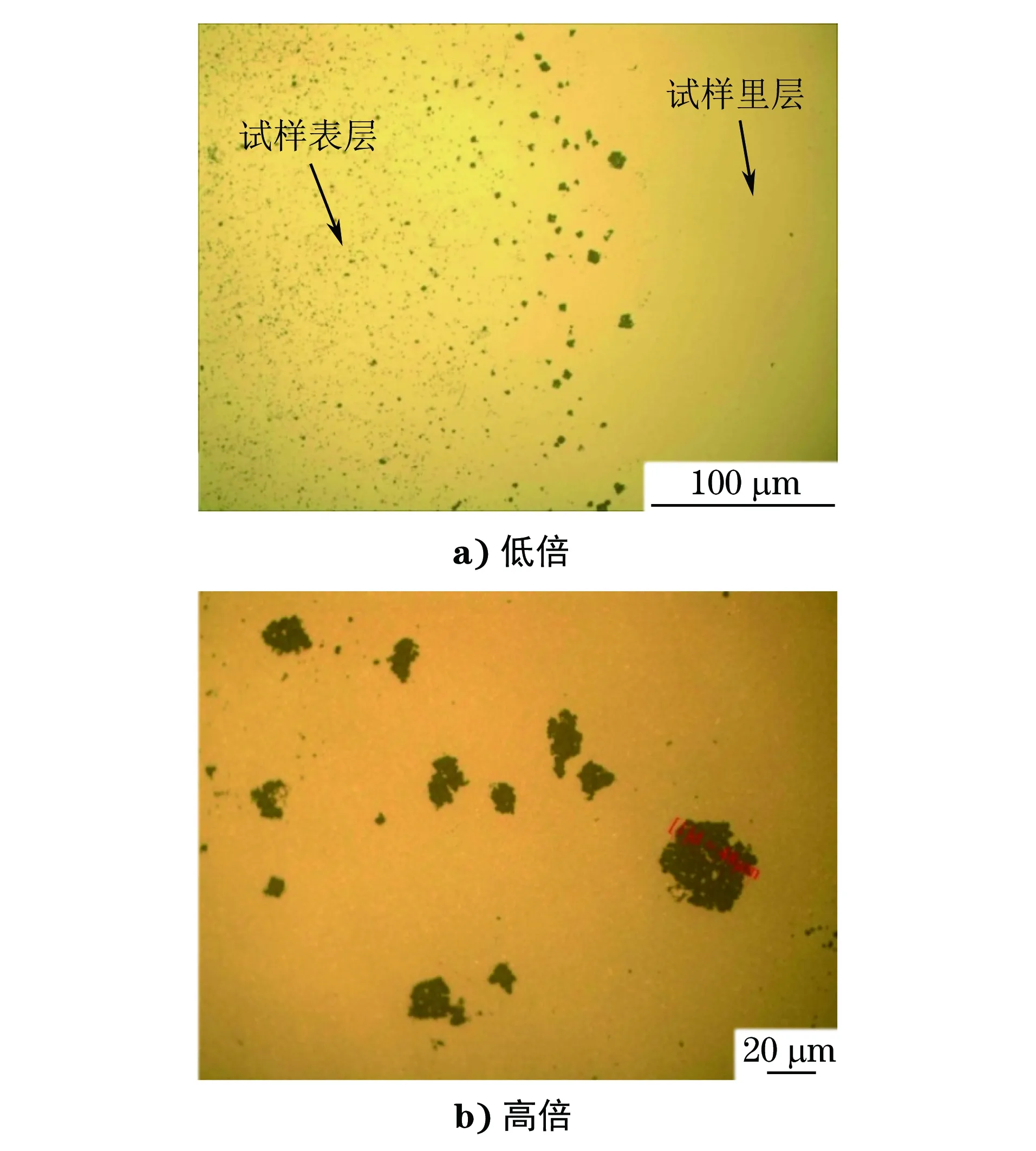

将冲裁模具试样浅侵蚀后进行金相检验,可见表层存在大面积深褐色颗粒状及块状η相,见图5a)。在金相显微镜高倍下观察,靠近试样心部区域的η相呈粗大的卷帕状及汉字状,最大直径达48 μm,见图5b)。

图5 试样表层密集分布的η相形貌Fig.5 Morphology of intensively distributed η phasein surface layer of the specimen:a) at low magnification; b) at high magnification

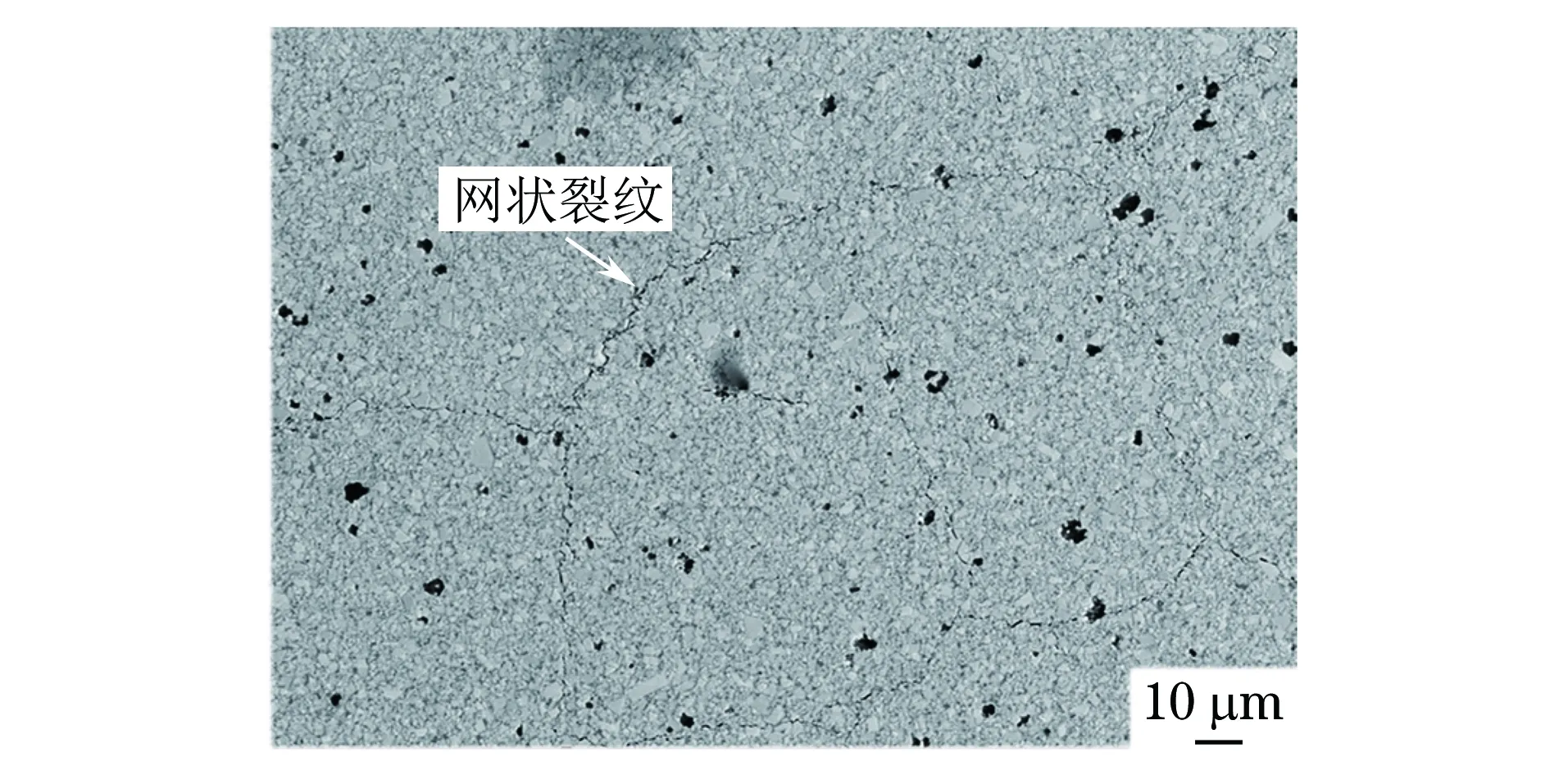

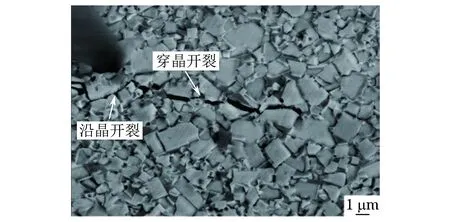

经扫描电子显微镜观察,冲裁模具材料中粗大的网状裂纹更为明显,黑色颗粒状组织为脆性η相,见图6。放大至5 000倍可清晰观察到粗大的WC(α)相,被裂纹劈为两部分,此为应力开裂的特征形貌,见图7。

图6 粗大的网状裂纹形貌Fig.6 Morphology of bulky reticular cracks

图7 应力开裂形貌Fig.7 Morphology of the stress cracking

2 分析与讨论

YG8硬质合金的基体组织由两部分组成,一部分为WC(α)硬质相,另一部分为钴黏结相。WC(α)硬质相是元素周期表中过渡金属的碳化物,熔点在2 000 ℃以上,WC(α)硬质相的存在决定了硬质合金具有极高的硬度和耐磨性[3]。

粉末冶金制造硬质合金时,选用的粉末粒径大多为1~2 μm,且原料纯度很高。原料按规定组成比例进行配料,将混合料制粒、压型,加热到接近黏结金属熔点,WC(α)硬质相与钴黏结相便形成共晶合金。经过冷却后,硬质相分布在黏结金属组成的网格里,彼此紧密地结合在一起,形成一个牢固的整体。硬质合金的硬度取决于硬质相的含量和晶粒粒度,硬质相含量越高则晶粒越细小,硬质合金的硬度也就越高。硬质合金的韧性由黏结相决定,黏结相含量越高,则抗弯强度越大[4]。

冲裁模具试样的基体组织中存在大量的细小颗粒状η相,密集的η相大多分布在模具表层。出现这种η相缺陷组织的原因是,原始钨粉储存时被空气氧化,在烧结过程中形成η脆性相[5]。

η相是一种硬而脆的金属间化合物,且呈网状分布,化合物分子式为W3Co3C或W2Co4C,硬度高且脆性大。硬质合金中存在这种脆性η相,对材料的强度和韧性都造成严重的不良影响。η相的存在会使硬质合金材料发生脆断,同时减少了钴黏结相的数量,产生了结构弱化区,硬质合金的塑性及韧性也随之降低。η相的热膨胀系数为9×10-6℃-1,WC(α)相的热膨胀系数为5×10-6~6×10-6℃-1,两者有较大的差别,因此硬质合金在受热或冷却时,η相与WC(α)硬质相的界面上形成局部应力集中,降低了合金性能,甚至产生开裂[6]。此外,在η相高度集中的情况下,也易构成一条裂纹扩展的通道,严重降低合金的断裂韧度。当材料中存在网状分布的η相时,材料组织中会沿脆性η相形成四边形及多边形的网状裂纹[7-8]。

3 结论

由于该冲裁模具原材料保存不良,钨粉接触空气发生氧化,使材料中产生大量脆性η相及网状裂纹,材料的强韧性指标急剧降低,模具在服役过程中无法承受工作应力,便产生开裂。裂纹于模具U型槽转角处萌生并迅速扩展,最终导致该冲裁模具工作面外圆开裂。

4 改进建议

硬质合金的性能受到粉末粒径、烧结条件以及粉末中氧、碳含量的影响。硬质合金的制造过程中,必须按照规范要求进行操作,才能避免钨粉氧化产生η脆性相。

硬质合金模具表面需要磨削加工,硬质合金的磨削力是结构钢的数倍,极易造成磨削烧伤,因此要求磨床的动力大、砂轮的刚性高,并进行充分冷却。在电火花加工过程中,模具表面形成脆硬的变质层,甚至出现显微裂纹,因而必须降低电加工的脉冲电流,减少模具表面变质层。

建议在冲裁模具外围安装保护镶套,使硬质合金模具能承受更大的冲击载荷和挤压载荷。不论是热压镶套还是冷压镶套,间隙要求都很严格。一般热压镶套的过盈量为0.08~0.10 mm,镶套的加热温度为700~800 ℃,硬质合金的加热温度在300 ℃左右。热压装配完成后,放入600 ℃箱式炉中保温2 h,以便消除模具材料的内应力,提高模具的使用寿命。

[1] 徐进, 陈再枝,陈景榕,等.特殊钢丛书 模具钢[M].北京:冶金工业出版社,1998:354-357.

[2] 程培源,詹武,常志梁,等.模具寿命与材料[M].北京:机械工业出版社,1999:102-105.

[3] 蔡美良,丁惠麟,孟沪龙.新编工模具钢金相热处理[M].北京:机械工业出版社,1998:132-133.

[4] 李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版社,2006:1264-1267.

[5] 樊东黎,徐跃明,佟晓辉.热处理工程师手册[M].北京:机械工业出版社,2005:264-277.

[6] 许文博,王艳龙,孙福来,等.粉末冶金金相图谱[M].北京:冶金工业出版社,1998:47-50.

[7] 吴振海.常用模具钢热处理性能[M].上海:上海科学技术出版社,1984:175-178.

[8] 张学彬,缪振华,蒋月娟.40Cr钢机油泵轴断裂分析[J].理化检验-物理分册,2010,46(4):257-258.

AnalysisonCrackingReasonsofaBlankingDieofYG8CementedCarbide

JINLinkui1,2,OUHailong1,2,ZOUWenqi1,2,YANGYufei1,2,FANGManting1,2

(1. Guangdong Dongguan Quality Supervision Testing Center, Dongguan 523808, China; 2. National Mold Product Quality Supervision and Inspection Center, Dongguan 523808, China)

The early cracking failure occurred to a blanking die of YG8 cemented carbide in the course of use. The cracking reasons of the blanking die were analyzed by macroscopic observation, hardness testing, scanning electron microscope and energy spectrum analysis, metallographic inspection and so on. The results show that: due to the poor preservation of the blanking die material, the tungsten powder contacted with the air and oxidized; as a result of that, there were a lot of brittle η phase and reticular cracks in the structure, and the indexes of the strength and toughness of the material drastically reduced; the blanking die couldn’t bear the working stress during use, and the early cracking failure occurred.

YG8 cemented carbide; blanking die; tungsten powder; oxidize; brittle η phase

2017-03-12

金林奎(1966-),男,高级工程师,学士,主要从事金属材料失效分析工作,jinlinkui@foxmail.com

10.11973/lhjy-wl201711019

TG115.2

B

1001-4012(2017)11-0844-04