导热油管断裂失效分析

2017-11-22,,,

, , ,

(深圳市特种设备安全检验研究院, 深圳 518029)

导热油管断裂失效分析

彭家政,陈炜,邱康勇,张杰

(深圳市特种设备安全检验研究院, 深圳 518029)

某公司一根导热油管在使用过程中发生断裂。采用宏观观察、化学成分分析、金相检验、硬度测试、断口分析等方法,对导热油管的断裂原因进行了分析。结果表明:导热油管经历了高碳铁液修补,使材料的脆性增大;在外力作用下导热油管于薄壁处发生开裂,引起导热油泄漏;在导热油压的作用下,导热油管沿横截面发生脆性断裂。

导热油管;断裂;高碳铁液修补;热力作用

某公司一根导热油管在使用过程中发生断裂,导致导热油泄漏,造成火灾事故。该导热油管投入使用时间约为10 a(年),规格为φ108 mm×4.5 mm,标称材料为20钢。导热油管设计压力为1.1 MPa,设计温度为320 ℃,实际使用压力为0.3 MPa,实际使用温度为220 ℃。导热油管高空水平放置,距地面高度为3.7 m,用支吊架进行支撑。导热油管断裂部位为两支吊架间直管段的中间部位,两支吊架间距为3 m。导热油管外壁覆盖保温层,保温材料为岩棉,外层用铝皮缠绕。为了查明该导热油管的断裂失效原因,笔者对其进行了一系列理化检验和分析。

1 理化检验

1.1宏观观察

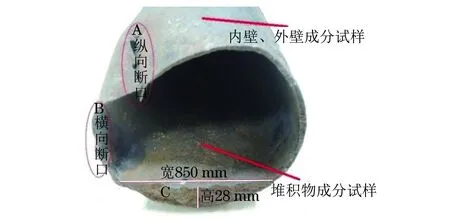

图1 导热油管宏观形貌Fig.1 Macro morphology of the heat-transfer oil pipe

图2 导热油管断口宏观形貌Fig.2 Macro morphology of fracture surface ofthe heat-transfer oil pipe

断裂导热油管宏观形貌如图1所示,外表面有烧熏痕迹。图2为导热油管断口形貌,其中:A区为纵向断口,断口两侧错位,形成一个凹坑,断口最小厚度只有1.2 mm,开裂长度为47 mm;B区为横向断口,贯穿整个横截面,断口较为平齐,壁厚严重不均;C区也为横向断口,可见管内有一堆积物,已与管壁熔为一体,高度约为28 mm,宽度约为850 mm。导热油管另一端壁厚为4.0~4.5 mm,壁厚正常。

1.2化学成分分析

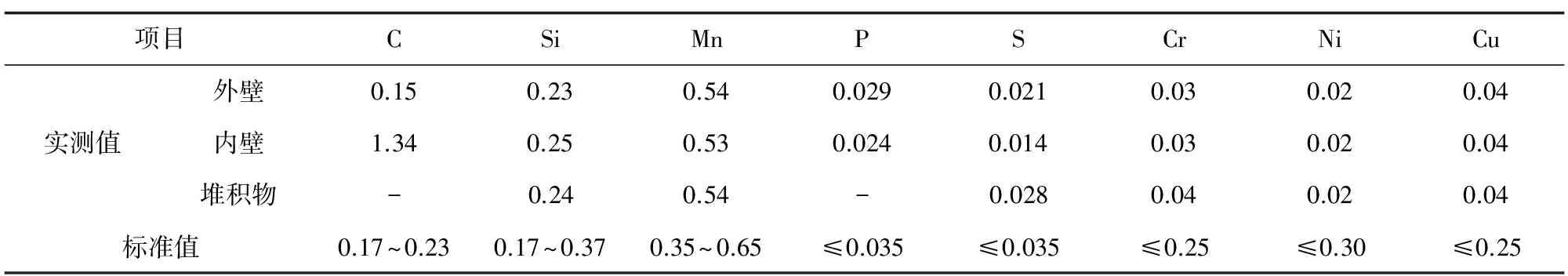

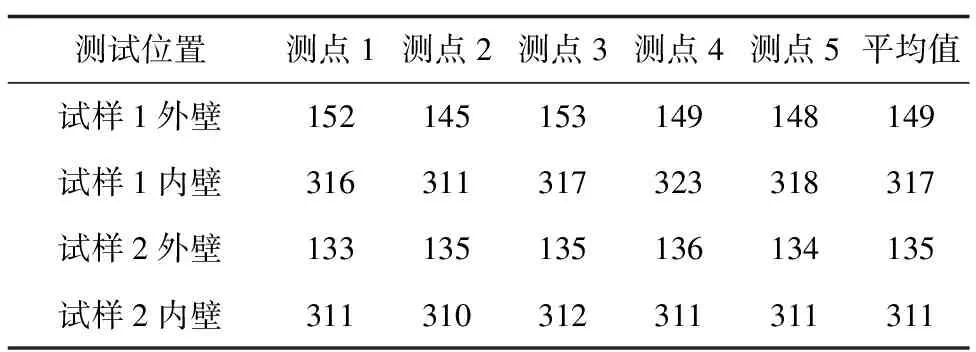

采用台式光谱仪对导热油管内壁、外壁及断口堆积物进行化学成分分析,分析结果见表1。结果表明:导热油管外壁的碳元素含量稍低于GB/T 3087-2008《低中压锅炉用无缝钢管》对20钢的技术要求,而导热油管内壁的碳元素含量严重超标,堆积物中的碳含量和磷含量未检出具体数值,其他元素含量均符合GB/T 3087-2008的技术要求。

表1 导热油管化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of the heat-transfer oil pipe (mass fraction) %

1.3金相检验

分别在导热油管断口部位(试样1)、远离断口位置(试样2)及堆积物上(试样3)截取纵截面试样,取样部位见图1,经镶嵌、磨抛后,用4%(体积分数)硝酸酒精溶液进行侵蚀,金相检验结果如图3~5所示。

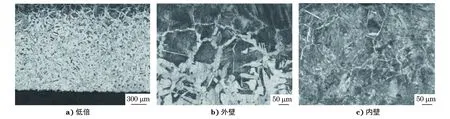

图4 试样2显微组织形貌Fig.4 Microstructure morphology of specimen 2:a) at low magnification; b) outer wall; c) inner wall

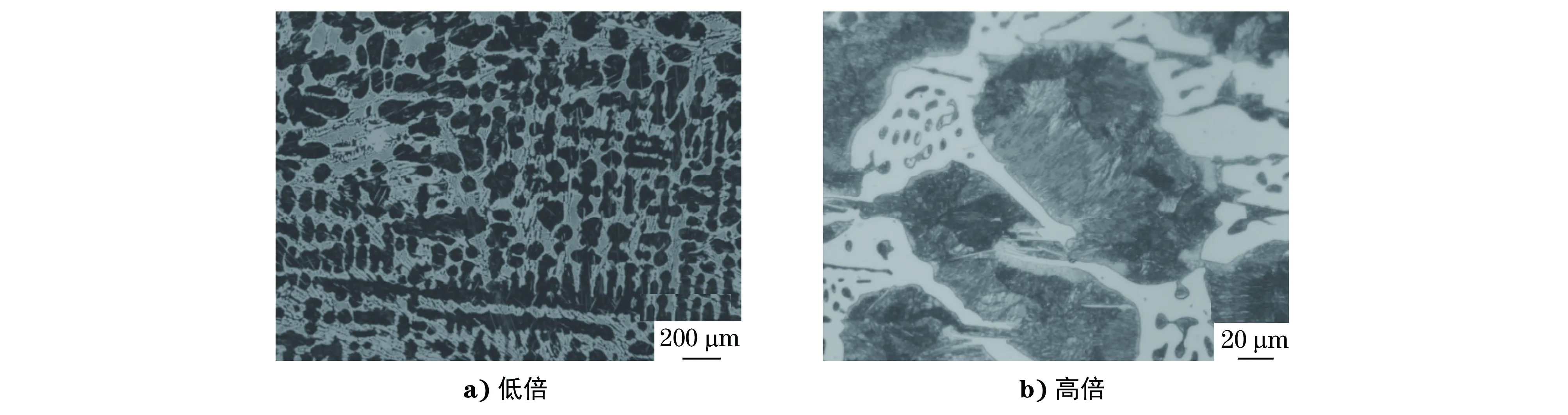

图5 试样3显微组织形貌Fig.5 Microstructure morphology of specimen 3:a) at low magnification; b) at high magnification

由图3可知,试样1的内壁和外壁出现了不同的显微组织。外壁显微组织为铁素体+珠光体,且存在魏氏组织[1],内壁出现针状马氏体和网状碳化物,这和内壁化学成分中碳含量偏高相吻合。铁素体和珠光体具有较好的韧性和塑性,而针状马氏体和网状碳化物会使材料变脆[2]。

由图4可知,试样2的显微组织分布与试样1的基本相似,表明整个导热油管沿长度方向的显微组织分为内外两部分。

由图5可知,试样3的显微组织为铁素体+珠光体+碳化物,组织分布不均匀,为典型的液态凝固组织[3]。

1.4硬度测试

对试样1和试样2的内外壁进行维氏硬度测试,载荷为49 N,测试结果见表2。结果表明:试样1和试样2的外壁硬度均比内壁硬度要低,且差异较大,与金相检验结果相吻合。

1.5断口分析

将图2中B区横向断口和A区纵向断口分别切取下来,经清洗、干燥后,置于SU-1500型电子扫描显微镜内进行观察。

表2 试样1和试样2维氏硬度测试结果Tab.2 Testing results of Vickers hardness ofspecimen 1 and specimen 2 HV5

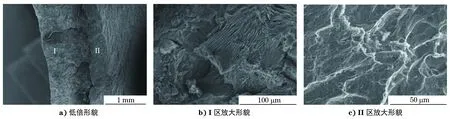

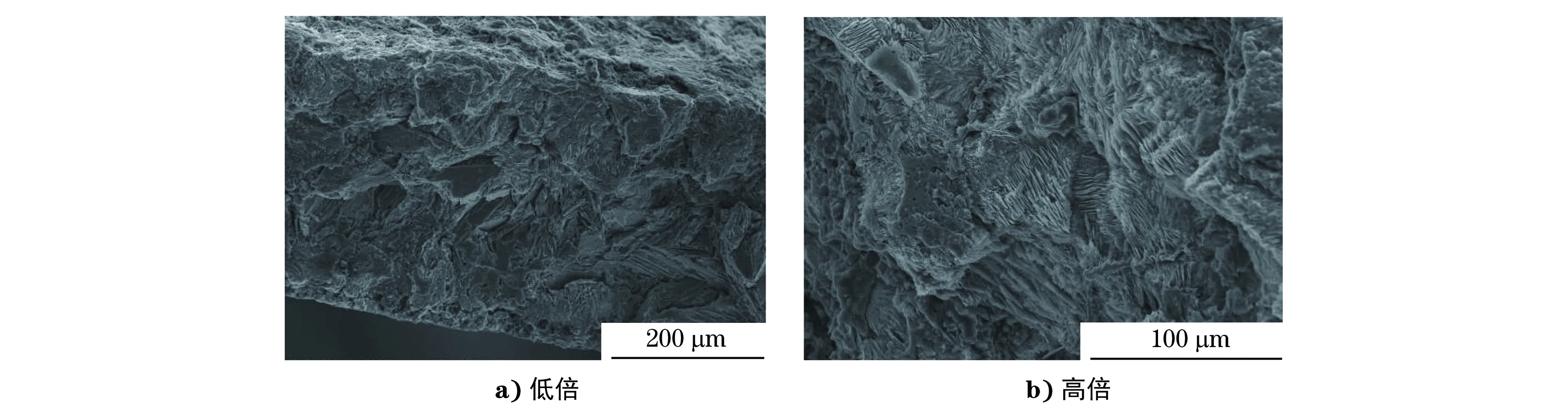

图6为B区横向断口形貌,其中:图6a)中可见断口明显分层;I区为导热油管内壁,可见大量扇形解理面及密排针状马氏体的层状解理形貌,见图6b);II区为导热油管外壁,可见解理面及韧性撕裂棱,呈准解理断裂特征[4],见图6c)。图7为A区纵向断口形貌,为一次性解理断裂,与B区横向断口形貌相似,但中间无明显分层。

2 分析与讨论

该导热油管内外壁碳元素含量差异较大,显微组织明显分层,表明该导热油管内外壁由两种不同工艺加工而成。导热油管横向断口平齐,为脆性解理断口,断口厚薄不均,差异较大,最薄处厚度仅为1.2 mm。考虑到其管内介质为导热油,工作压力为0.3 MPa,流速较低,管道磨损较小,且该导热油管断裂位置位于管段中间部位,应为均匀磨损,不应造成直管中间部位严重减薄现象。查阅近年来导热油检测报告,未发现导热油严重变质情况,且导热油管断口附近未发现明显腐蚀减薄现象,导热油管壁厚严重不均应在安装使用前就已存在。导热油管内堆积物和管壁熔为一体,高度约为28 mm,宽度约为850 mm。结合化学成分及以上分析可知,该堆积物应该在管道安装使用前就已存在于管内,非安装使用中的产生物。

图6 B区横向断口形貌Fig.6 Morphology of transversal fracture of area B:a) macro morphology; b) magnified morphology of region I; c) magnified morphology of region II

图7 A区纵向断口形貌Fig.7 Morphology of longitudinal fracture of area A:a) at low magnification; b) at high magnification

结合化学成分分析、金相检验、壁厚测量情况、堆积物分布情况及市场导热油管的加工工艺,可以推断出该导热油管内壁经过高碳铁液修补增厚,管内堆积物为修补时残留在管内的高碳铁液焊瘤。

在进行高碳铁液修补时,导热油管易产生魏氏组织(过热组织)及脱碳现象,使20无缝钢管的性能降低。经高碳铁液修补后,20无缝钢管的外层组织为铁素体+珠光体,且存在魏氏组织。从导热油管内壁的金相检验结果可知,高碳修补层虽能增加壁厚、提高耐磨性,但修补产生了网状碳化物及针状马氏体,使材料变脆。同时由于导热油管长期在220 ℃下运行,材料经历了长期低温回火,导热油管脆性不断增加[5]。

3 结论及建议

(1) 导热油管内外壁两侧化学成分碳含量差异较大,内壁用高碳铁液进行过修补。导热油管外壁显微组织为铁素体+珠光体,存在魏氏组织,内壁修补层显微组织为针状马氏体和网状碳化物。

(2) 导热油管纵向断口和横向断口均为解理脆性断裂,横向断口外侧出现明显的撕裂棱。

(3) 该导热油管壁厚不均匀,修补层脆性较大。在长期低温回火的作用下,导热油管脆性增大。在外力作用下导热油管于薄壁处发生一次性脆性开裂,且在导热油压的作用下引起了横向解理断裂。

(4) 建议导热油管在投入使用前进行抽查检验,包括外观、壁厚、化学成分、显微组织、硬度等,确保导热油管的质量符合使用要求。

[1] 陈利涛.轧钢加热炉炉底管开裂原因分析[J].理化检验-物理分册,2012,48(5):342-344.

[2] 张存信,陈玉如.金属材料断裂的分析方法[J].理化检验-物理分册,2008,44(11):622-625.

[3] 李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版社,2006.

[4] 汪瑞俊,王越,陈联满.1Cr18Ni9Ti不锈钢输油管道开裂原因分析[J].理化检验-物理分册,2010,46(9): 586-588.

[5] 张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:350-352.

FractureFailureAnalysisofaHeat-TransferOilPipe

PENGJiazheng,CHENWei,QIUKangyong,ZHANGJie

(Shenzhen Institute of Special Equipment Inspection and Test, Shenzhen 518029, China)

A heat-transfer oil pipe of a company fractured during use. The methods of macroscopic observation, chemical composition analysis, metallographic inspection, hardness testing and fracture analysis were used to analyze fracture reasons of the heat-transfer oil pipe. The results show that: the heat-transfer oil pipe was repaired by liquid iron containing high carbon, and it increased the brittleness of the material; under the exogenic action, the heat transfer pipe cracked at the position of the thin wall, which led to the heat-transfer oil leak; under the action of the heat-transfer oil pressure, the heat-transfer oil pipe cracked along the cross section.

heat-transfer oil pipe; fracture; repair by liquid iron containing high carbon; thermodynamic action

10.11973/lhjy-wl201711017

2016-12-16

彭家政(1965-),男,高级工程师,主要从事锅炉、压力容器及压力管道检验工作,1253022143@qq.com

TG115.2

B

1001-4012(2017)11-0837-04