黄铜角阀开裂原因分析

2017-11-22,,

, ,

(广东检验检疫技术中心, 广州510623)

黄铜角阀开裂原因分析

曹标,谭莹,李小敏

(广东检验检疫技术中心, 广州510623)

某公司生产的厨房用角阀在安装使用约4个月后,部分发生开裂。通过断口宏微观分析、化学成分分析、硬度测试、金相检验、氨熏试验等手段,对角阀开裂的原因进行了分析。结果表明:角阀失效属于应力腐蚀开裂,角阀装配应力过大是导致其发生应力腐蚀开裂的主要原因。

黄铜角阀; 开裂; 应力腐蚀; 装配应力

某卫浴产品企业生产的1万多个厨房洗菜盘安装用黄铜角阀,在使用约4个月后部分发生开裂。该角阀安装在洗菜盘下方,开裂位置在PP-R接头的管口部位。角阀材料为HPb58-2黄铜,表面镀铬。图1为开裂角阀外观,其螺牙顶部出现严重的变形痕迹,镀铬层被挤开露出铜基体,且这种现象在开裂角阀中具有一定的普遍性,见图2。

图1 开裂角阀外观Fig.1 Appearance of the cracked angular valves

图2 螺牙顶部破坏形貌Fig.2 Damage morphology of the screw top

笔者运用断口观察、化学成分分析、硬度测试、金相检验等方法,对黄铜角阀的开裂失效原因进行了分析,并提出了改进建议,为黄铜角阀的生产和合理使用提供参考。

1 理化检验

1.1断口宏观观察

图3为典型的开裂角阀断口宏观形貌,可以看出,断口未见明显变形,表面覆盖一层腐蚀产物,且内壁表面腐蚀颜色较外壁表面的深,这表明开裂起始于内壁,即裂纹由内向外扩展。

1.2断口微观分析

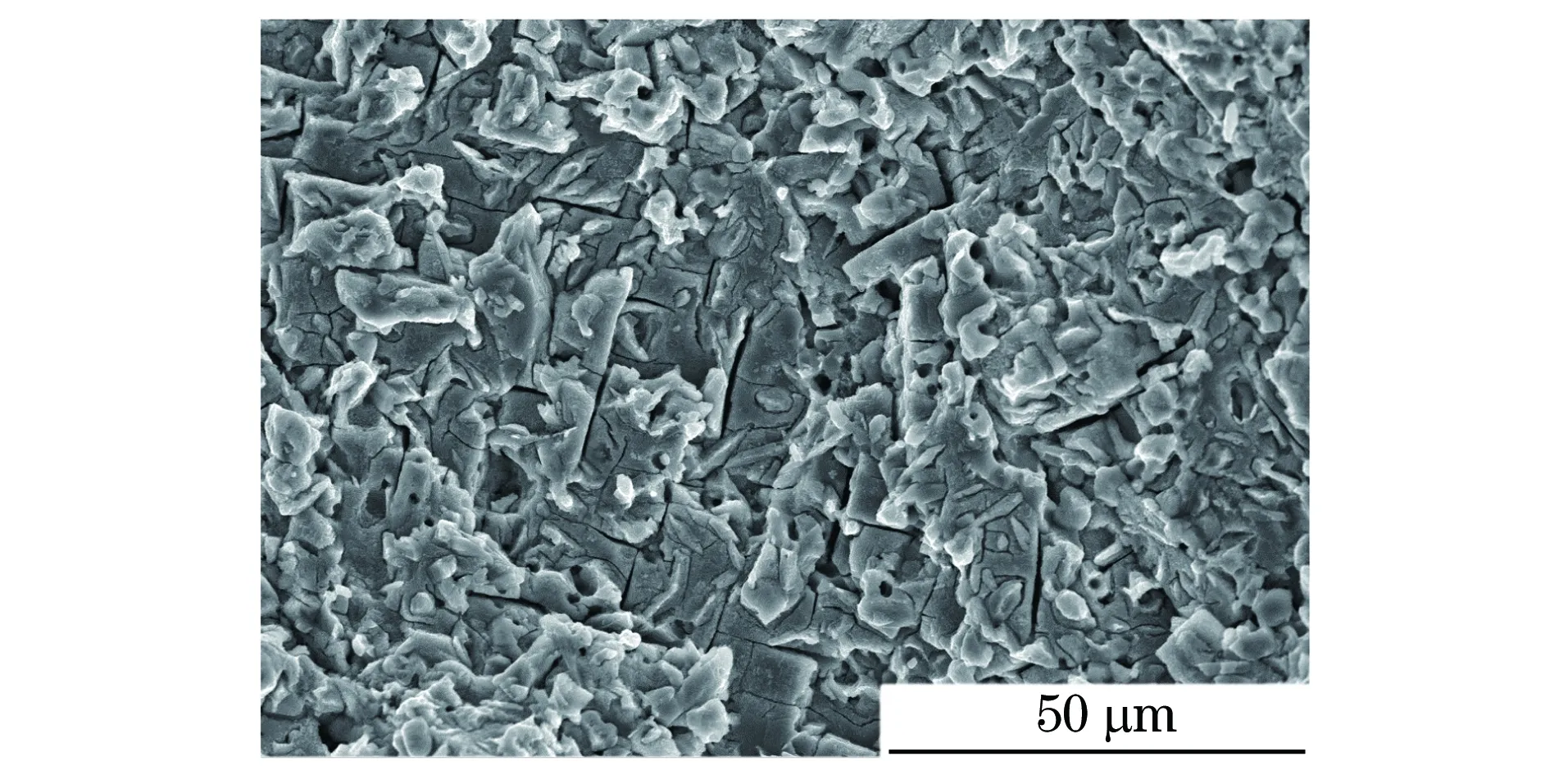

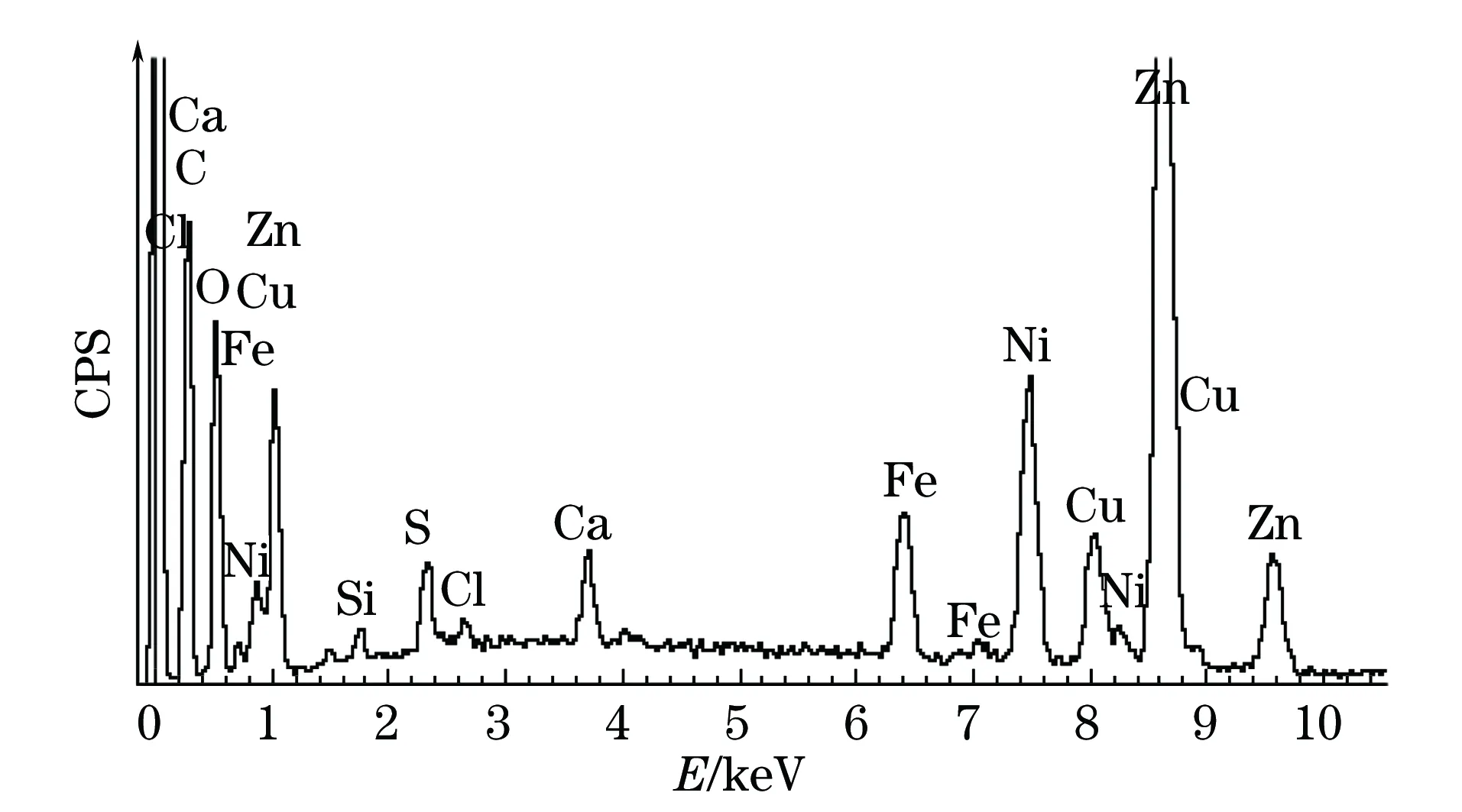

图4为典型的角阀断口微观形貌,可见断口呈典型的解理断裂特征。使用X射线能谱仪分析断口表面的腐蚀产物成分,发现断口表面腐蚀区均可检测到腐蚀性元素硫、氧、氯等,见图5。

图4 角阀断口的微观形貌Fig.4 Micro morphology of fracture surface of the angular valve

图5 角阀断口表面腐蚀产物能谱分析结果Fig.5 Analysis results of energy spectrum of corrosion productson fracture surface of the angular valve

上述断口分析结果显示,角阀断口未见明显的宏观变形,裂纹源处于内表面,断口微观呈解理脆性断裂特征,表面腐蚀产物中有腐蚀性元素硫、氧、氯等,这些均属典型的应力腐蚀开裂特征。这表明,角阀开裂属于应力腐蚀开裂[1]。

1.3化学成分分析

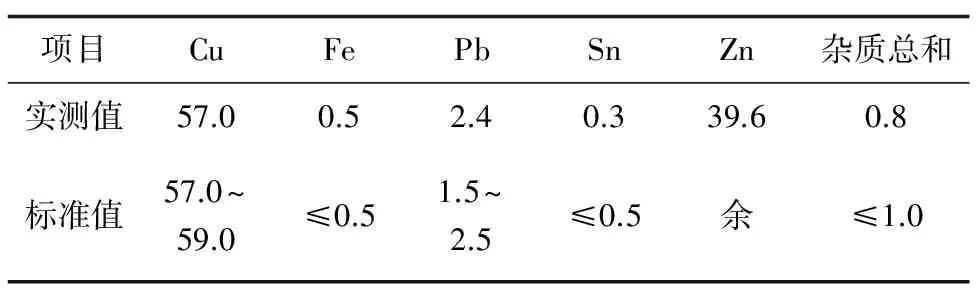

按设计要求,角阀材料为HPb58-2黄铜。取代表性角阀分析其化学成分,结果如表1所示。结果表明,角阀材料符合GB/T 5231-2012对HPb58-2黄铜化学成分的要求。

表1 角阀化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of theangular valve (mass fraction) %

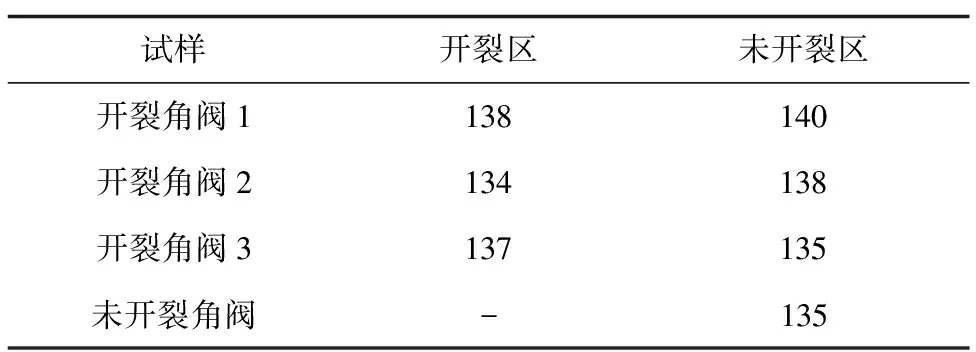

1.4硬度测试

为了了解角阀力学性能的均匀性,随机选择3个同时期安装的代表性角阀进行显微硬度测试,比较了开裂区与未开裂区的硬度差别,并与未开裂角阀的硬度进行比较,结果如表2所示。可以看出,开裂角阀的开裂区与未开裂区硬度没有明显差别,同时期的开裂角阀与未断裂角阀的硬度也基本一致。由此判断,开裂角阀的力学性能基本均匀。

表2 角阀的硬度测试结果Tab.2 Hardness testing results of the angular valves HV

1.5金相检验

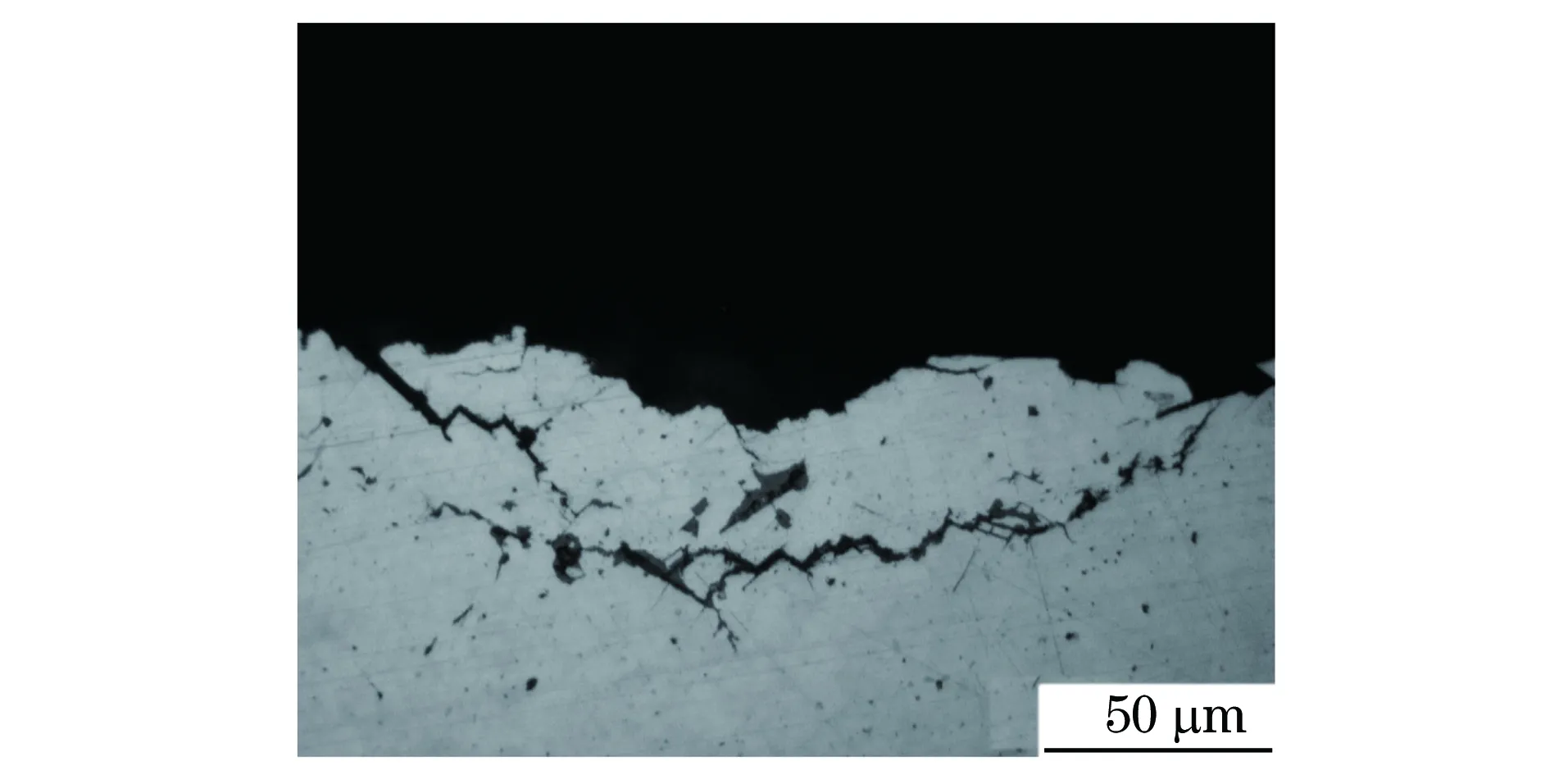

对开裂角阀断面附近截面进行金相检验,可见裂纹呈分叉状,见图6。这是应力腐蚀开裂的一个典型特征[1],进一步表明角阀开裂属于应力腐蚀开裂。

图6 裂纹分叉形貌Fig.6 Bifurcation morphology of cracks

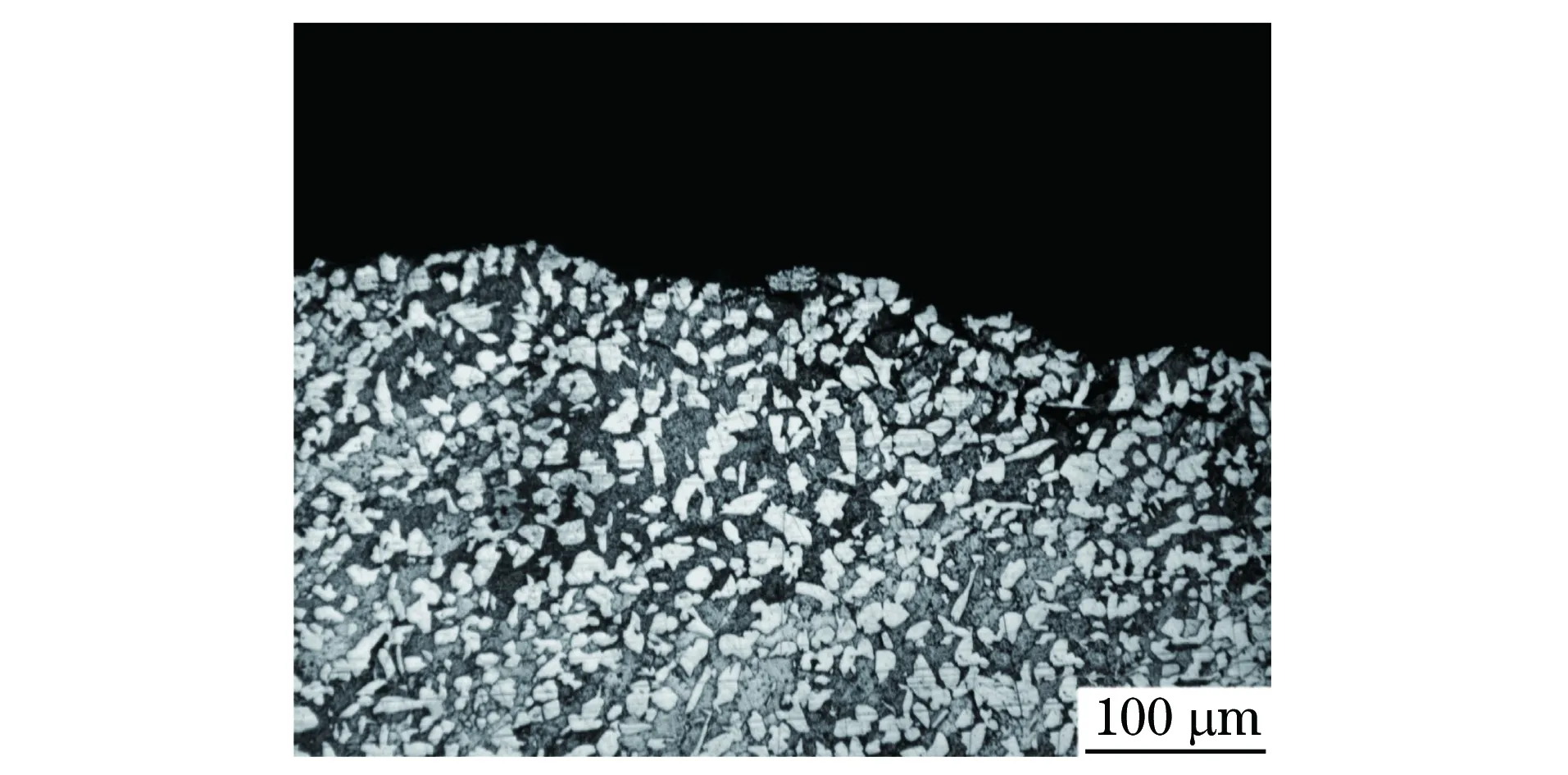

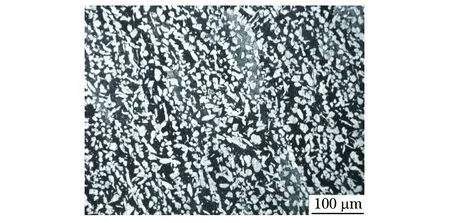

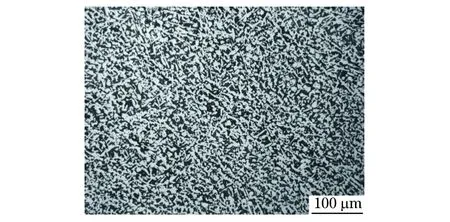

图7和图8分别为开裂角阀开裂区和未开裂区的显微组织形貌。可以看出,角阀开裂区与未开裂区的显微组织相同,均为深色基体β相+白色条块状α相。

图7 开裂角阀断裂区的显微组织形貌Fig.7 Microstructure morphology of fracture area of thecracked angular valve

图8 开裂角阀未断裂区的显微组织形貌Fig.8 Microstructure morphology of non-fracture area of thecracked angular valve

图9 开裂角阀中心区域的显微组织形貌Fig.9 Microstructure morphology of central area of thecracked angular valve

图10 未开裂角阀中心区域的显微组织形貌Fig.10 Microstructure morphology of central area of thenon-cracked angular valve

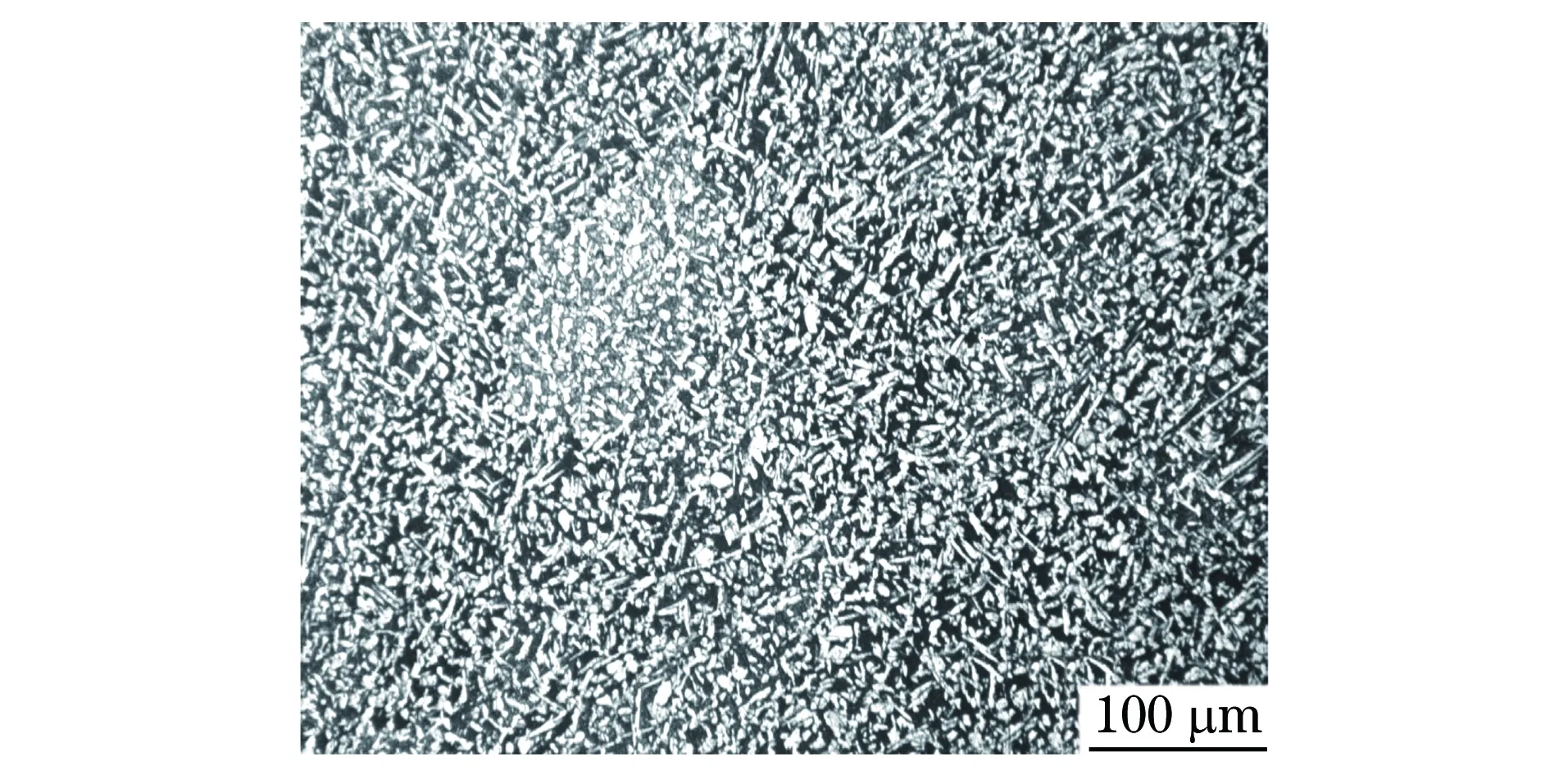

图9和图10分别为开裂角阀和未开裂角阀中心区域的显微组织形貌。可以看出,开裂角阀和未开裂角阀的显微组织没有明显差异,且无冶金质量缺陷,显微组织均为深色基体β相+白色条块状α相。

1.6氨熏试验

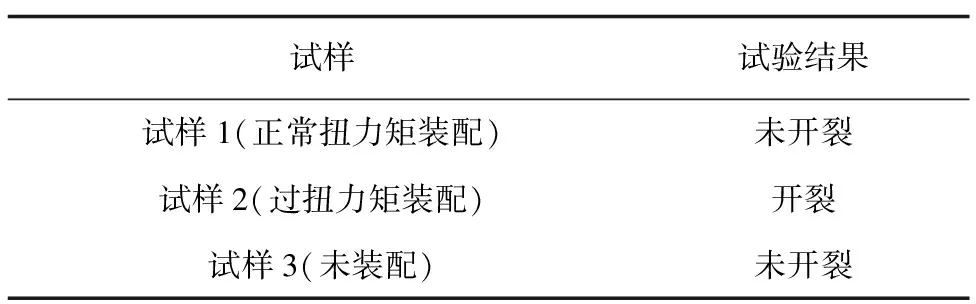

为了检测角阀的应力腐蚀开裂敏感性,模拟安装使用状态,并依照YS/T 814-2012《黄铜制品应力腐蚀试验方法》进行氨熏试验。

按照对应的产品标准GB/T 26712-2011,该角阀的公称直径为15 mm(俗称1/2″管),可承受的扭力矩为61 N·m。选择两个角阀分别与不锈钢弯头进行装配,其中一个正常装配(试样1),使其扭力矩达到标准规定的上限61 N·m,为便于试验比较,另一个装配(试样2)时,其扭力矩超过标准规定的上限达到70 N·m;另外再选择一个未与弯头装配的角阀(试样3),同时一起进行氨熏试验。试验结果如表3所示。试验结果表明:在标准规定的装配扭矩下,角阀能通过应力腐蚀开裂敏感性试验;当超出标准规定的装配扭矩时,角阀不能通过应力腐蚀开裂敏感性试验,出现应力腐蚀开裂。

表3 角阀的氨熏试验结果Tab.3 Ammonia testing results of the angular valves

2 综合分析

HPb58-2黄铜具有良好的力学性能、加工性能及耐腐蚀性能,广泛用于制作卫浴产品、供排水管、奖章、蛇形管、冷凝管、弹壳及各种形状复杂的冲制品、小五金件等。黄铜具有良好的耐腐蚀性能,但对应力腐蚀开裂比较敏感,特别是锌含量大于15%(质量分数)的黄铜具有较高的应力腐蚀开裂敏感性[2-3]。因此,黄铜加工成型后需要进行消除应力处理,以减轻应力腐蚀开裂倾向;在腐蚀介质方面,黄铜对含硫的腐蚀介质有较大的应力腐蚀开裂敏感性,如环境中有腐蚀性元素硫、氧、氯等存在时,则会加快应力腐蚀开裂的发生[4-5]。

由断口分析、金相检验及能谱分析结果可知,角阀断口未见明显的宏观变形,裂纹源处于内表面,裂纹呈分叉状,断口微观呈解理脆性断裂特征,断口表面腐蚀产物中有腐蚀性元素硫、氧、氯等,这些特征表明,角阀开裂属于典型的应力腐蚀开裂。应力腐蚀开裂需满足两个条件,一是有腐蚀介质,二是有应力特别是拉应力的作用,因而可以推断,这些开裂的角阀内部存在一定的拉应力。有资料[2]指出,这种拉应力经常来源于焊接、冷加工、热处理以及装配等工序。

从理化检验结果可知,制备角阀的原材料化学成分符合GB/T 5231-2012对HPb58-2黄铜的要求,且显微组织正常,未见显微组织缺陷,力学性能均匀,材料及组织都不存在明显的缺陷。

氨熏试验结果表明:在标准规定的装配扭矩下角阀能通过应力腐蚀开裂敏感性试验;而如果以超出标准规定的扭矩装配角阀时,角阀则不能通过应力腐蚀开裂敏感性试验而出现应力腐蚀开裂。这表明,正是角阀中存在较大的装配应力,导致角阀在腐蚀介质的作用下产生应力腐蚀开裂。

3 结论及建议

角阀失效属于典型的应力腐蚀开裂,角阀装配应力过大是导致其发生应力腐蚀开裂的主要原因。

建议装配黄铜角阀时应控制装配力度,避免在角阀中留下过大的内应力,引起角阀早期失效。

[1] 张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:192-197.

[2] 姚祖德,姚良均,郭鸿运,等.铜及铜合金材料手册[M].北京:科学出版社,1993.

[3] 杨晓,张先锋,苗富贵,等.H62黄铜套管环境致裂行为分析[J].理化检验-物理分册,2015,51(4):283-285.

[4] 时军波,徐娜,李永德,等.卡车轮胎气门嘴开裂失效分析[J].热加工工艺,2014,43(16):218-221.

[5] 吕渊.风机盘管排气阀开裂原因分析[J].理化检验-物理分册,2015,51(8):600-602.

AnalysisonCrackingReasonsofBrassAngularValves

CAOBiao,TANYing,LIXiaomin

(Guangdong Inspection and Quarantine Technology Center, Guangzhou 510623, China)

Some brass angular valves used for kitchens produced by a factory cracked after use for about 4 months. Means, such as macroscopic and microscopic fracture analysis, chemical composition analysis, hardness testing, metallographic inspection, and ammonia test, were used to investigate cracking reasons of the brass angular valves. The results show that: the failure of angular valves resulted from the stress corrosion; the stress corrosion cracking was mainly caused by too big assembling stress of angular valves.

brass angular valve; cracking; stress corrosion; assembling stress

2016-11-30

曹 标(1963-),男,研究员,博士,主要从事金属材料检测、失效分析工作,caob@iqtc.cn

10.11973/lhjy-wl201711018

TG115.2

B

1001-4012(2017)11-0841-03