玻璃-聚氨酯-玻璃结构界面脱粘缺陷的超声检测

2017-11-22,

,

(西南交通大学 材料科学与工程学院,成都 610031)

玻璃-聚氨酯-玻璃结构界面脱粘缺陷的超声检测

杨红泽,楚珑晟

(西南交通大学 材料科学与工程学院,成都 610031)

针对动车车窗界面脱粘问题,采用脉冲回波法探索了玻璃-聚氨酯-玻璃3种界面的多层结构所对应的波形特征。结果表明:基于脉冲回波的波峰位置和峰值衰减情况可以判断缺陷的位置,粘接良好时48 mm和52 mm位置有明显突起的波峰;一界面脱粘时有大量间隔8 mm的波峰且峰值较高,二界面脱粘时有少量间隔8 mm的波峰且峰值较低;在合理选取判断基准的前提下,可以通过测长法和当量法对界面脱粘缺陷进行定量分析。

超声检测;界面脱粘缺陷;二界面回波;波峰

动车车窗的胶接部分具有玻璃-聚氨酯-玻璃3层结构,受环境和工艺的影响,其在生产过程中会出现缺胶、粘接面污染、不完全固化和部分粘接等缺陷;在服役过程中会出现老化、裂纹、粘附破坏和内聚破坏等问题,从而破坏粘接结构的完整性[1]。胶接结构中,界面脱粘缺陷的隐患最大,在外力作用和使用环境的影响下,可能出现力学性能劣化导致整体失效而引发的安全问题[2],因此对动车车窗胶接部分的界面脱粘缺陷进行检测就显得十分必要。

对于玻璃-聚氨酯-玻璃结构的粘接缺陷,超声检测是一种有效的无损检测手段[3]。目前,用于多层粘接结构的超声检测方法主要包括脉冲回波法、板波诱发法、聚焦探头双模式检测法及漏隙Lamb波法等[1],其中脉冲回波法最为有效。在非线性超声检测时,主要通过二次谐波信号与反射基波信号的平方比值和界面粘接质量之间的关系来评价粘接质量[4]。多层结构界面脱粘缺陷的定位研究[5-6]主要集中于复合材料[7-10]、多层金属壳体[11-12]、金属-橡胶[13]粘接结构件等层数多但厚度小和衰减小的壳体结构[14-18],对于厚度大、衰减大的玻璃-聚氨酯-玻璃结构的相关研究则较少见。异种材料多层结构[19]中声速差异导致波形图变化的规律也未见报道,界面脱粘缺陷的定量问题尚处于研究阶段[20-23]。笔者将使用脉冲回波法分析玻璃-聚氨酯-玻璃结构的界面脱粘缺陷的定位和定量检测。

1 试验方法

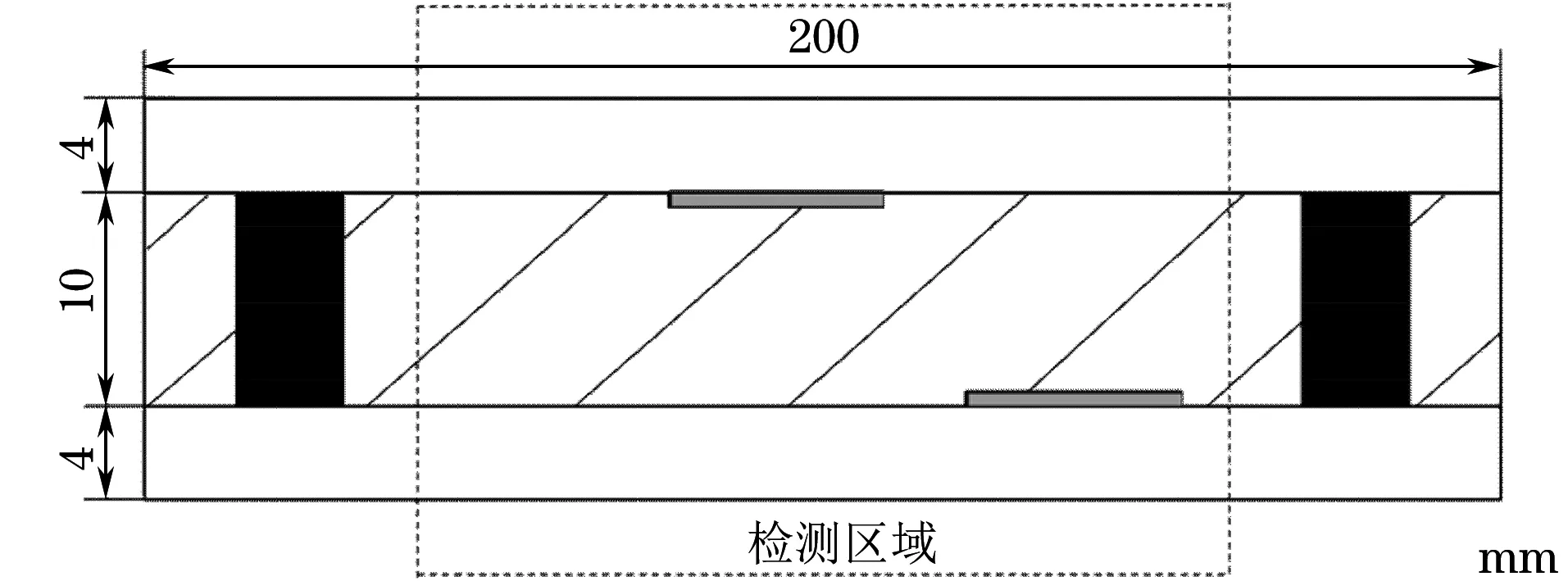

根据动车车窗的结构和尺寸设计了玻璃-聚氨酯-玻璃结构的试样(见图1),试样规格(长×宽×高)为(200 mm×30 mm×18 mm),最上层和最下层为玻璃,阴影为聚氨酯粘接剂[24],黑色区域为控制胶层厚度的橡胶垫块,灰色区域为脱粘部分。由于橡胶垫块附近的空胶现象,将虚框区域作为检测区,其中设置了粘接良好、一界面脱粘、二界面脱粘3种胶接状态,脱粘间隙大于0.1 mm。

图1 玻璃-聚氨酯-玻璃试样结构示意

表1为玻璃和聚氨酯的声学和力学特性参数。在同一检测条件下,两种材料所反馈的波形特征受声阻抗和延伸率的影响明显不同,并且由于纵波声速差异较大,波形位置也有一定的变化,故检测参数必须足够合理才能观察到各界面回波。

表1 玻璃和聚氨酯的声学和力学特性参数

使用汉威HS620超声波探伤仪,以机油作为耦合剂,采用脉冲回波法对试样进行检测。检测采取直探头单侧扫查的方式进行,保持探头压力[25]一致的同时记录稳定后的检测波形。通过对比,总结出合理的检测参数为波速5 892 m·s-1,波形观察范围100 mm,增益 42 dB,探头型号2.5P10,补偿为0.5 dB。选取玻璃的声速作为检测声速来简化分析计算的过程;较大的增益和观察范围能保证波形的可识别度和精度;2.5 P 10型直探头是常用探头中唯一能够准确检测图1所示试样的探头。

2 试验结果与讨论

2.1界面脱粘缺陷的定位

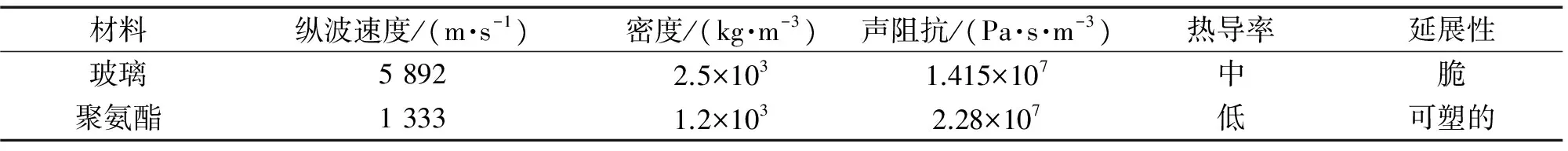

在试样的粘接良好、一界面脱粘、二界面脱粘3种粘接状态的位置分别得到3种不同的典型波形(见图2)。

图2 试样的3种胶接状态的典型波形

如图2(a)所示,0~48 mm之间有多次一界面回波,其中最初几次的波峰超出屏幕范围;二界面回波(闸门位置)在48 mm处,三界面回波在52 mm位置处,与其实际深度14 mm和18 mm不符。这是因为试验时以玻璃声速5 892 m·s-1作为检测声速,远大于聚氨酯层的声速1 333 m·s-1,而超声波探伤仪只以检测声速进行波峰定位,导致一界面回波定位准确,聚氨酯层后的二、三界面回波全部向后偏移,偏移量为

式中:x偏移为偏移量;v玻璃为玻璃声速;d聚氨脂为聚氨脂厚度。

将玻璃、聚氨酯厚度设为s1,s2,衰减系数设为α1,α2;界面的透射率和反射率设为T和R(T+R=1)。当入射波的声强为I0,一界面的一次回波声强为:

二界面的一次回波声强为:

三界面的一次回波声强为:

I0,s为定值,R≈T。测得α1=0.05 dB·mm-1,α2=2.26 dB·mm-1,α2≫α1,在指数的作用下使得I2-1≪I1-1,I3-1≪I1-1,因此当二、三界面回波峰值达到可识别计算的程度时,一界面最初的几次回波已超出屏幕显示范围。纵波在介质中传播时,质点振动方向与传播方向一致,材料的粘滞性造成质点之间的内摩擦,使一部分声能转变为内能。同时,介质的热传导、稠密与稀疏部分进行热交换、分子弛豫,造成声能吸收损耗。这些都是聚氨酯材料对超声波衰减大的原因。

理论上,一界面脱粘时,R1=1,超声波不进入聚氨酯层,只会在玻璃层的上下界面来回反射,从而产生多次一界面回波,回波波峰应当每隔4 mm出现一次;根据上述公式,一界面的i次回波声强为I1-i=I0exp(-4iα1s1),那么i+1次回波与i次回波的比值为I1-i+1/I1-i=exp(-4α1s1),其是一个定值,回波峰值应呈指数规律衰减,而实际检测波形结果并没有出现这样的规律。如图2(b)所示,波峰每隔8 mm出现一次(峰值分别为98.0%,89.6%,64.8%,56.1%,53.3%,…),峰值比也不是一个定值,分别为0.91,0.72,0.87,0.95,在每一次波峰之间均有一处波高低于两侧波峰的小波峰。超声探头的近场区[26]公式为

式中:N为近场区长度;D为探头直径;λ为超声波长。

计算得近场区长度N约为10 mm,远大于一界面深度。超声波在近场区内声压起伏较大,由于声波的干涉效应,时而相互叠加出现波峰,时而相互叠加出现波谷,因此检测结果出现图2(b)中的特征。

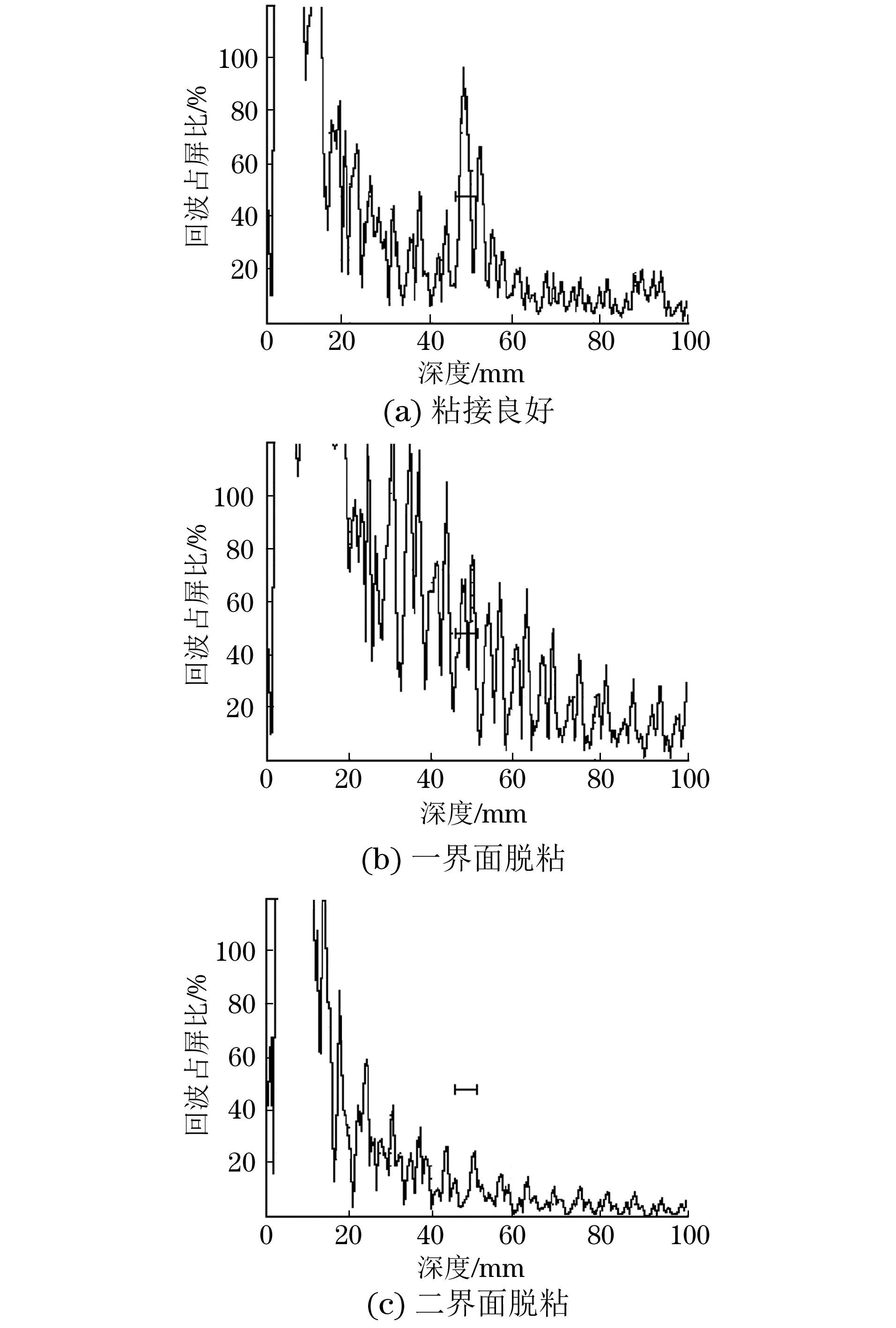

图2(c)所示的二界面脱粘的波形图中,只有少量峰值较低的一界面回波,没有出现理论上应该存在的二界面回波,这是因为聚氨酯层的界面脱粘缺陷不是光滑平整的。进一步使用扫描电镜分析,聚氨酯界面的SEM形貌如图3所示,粘接良好的聚氨酯界面除去少量杂质(白色亮点)、凹坑(黑色区域)和轻微褶皱(白色细线)外,基本是平整光滑的;脱粘处的聚氨酯界面不仅凹凸不平,而且存在大量由于撕裂、剪切、剥离等力学行为导致的大颗粒聚氨酯残留物。因此,超声波在缺陷处的漫反射使本就微弱的回波信号淹没在杂波当中,从而无法观测,同时聚氨酯层消耗近半声能,因此一界面回波数量少、峰值低。

图3 聚氨酯界面的SEM形貌

综合比较3种胶接状态的典型波形,利用波形特点可以判断玻璃-聚氨酯-玻璃多层结构的粘接情况,并确定界面脱粘的位置。粘接良好时,48 mm和52 mm位置有明显突起的波峰;一界面脱粘时,有大量间隔8 mm的波峰,且峰值较高;二界面脱粘时,有少量间隔8 mm的波峰,且峰值较低。

2.2界面脱粘缺陷的定量检测

依据检测波形判断界面脱粘位置后,量化缺陷面积对于判断结构的安全隐患十分必要。在金属焊缝和超薄复合材料的定量超声检测中,测长法、底波峰值法和当量法最为常用。由于玻璃-聚氨酯-玻璃结构一界面深度太小,回波峰值的精度受到探头近场区声压起伏和声波干涉的影响,在使用这些方法计算和比较时,需要在合理的参数设定条件下稍作变化,其中测长法和当量法对玻璃-聚氨酯-玻璃结构的界面脱粘缺陷进行定量分析最有效。

2.2.1 测长法

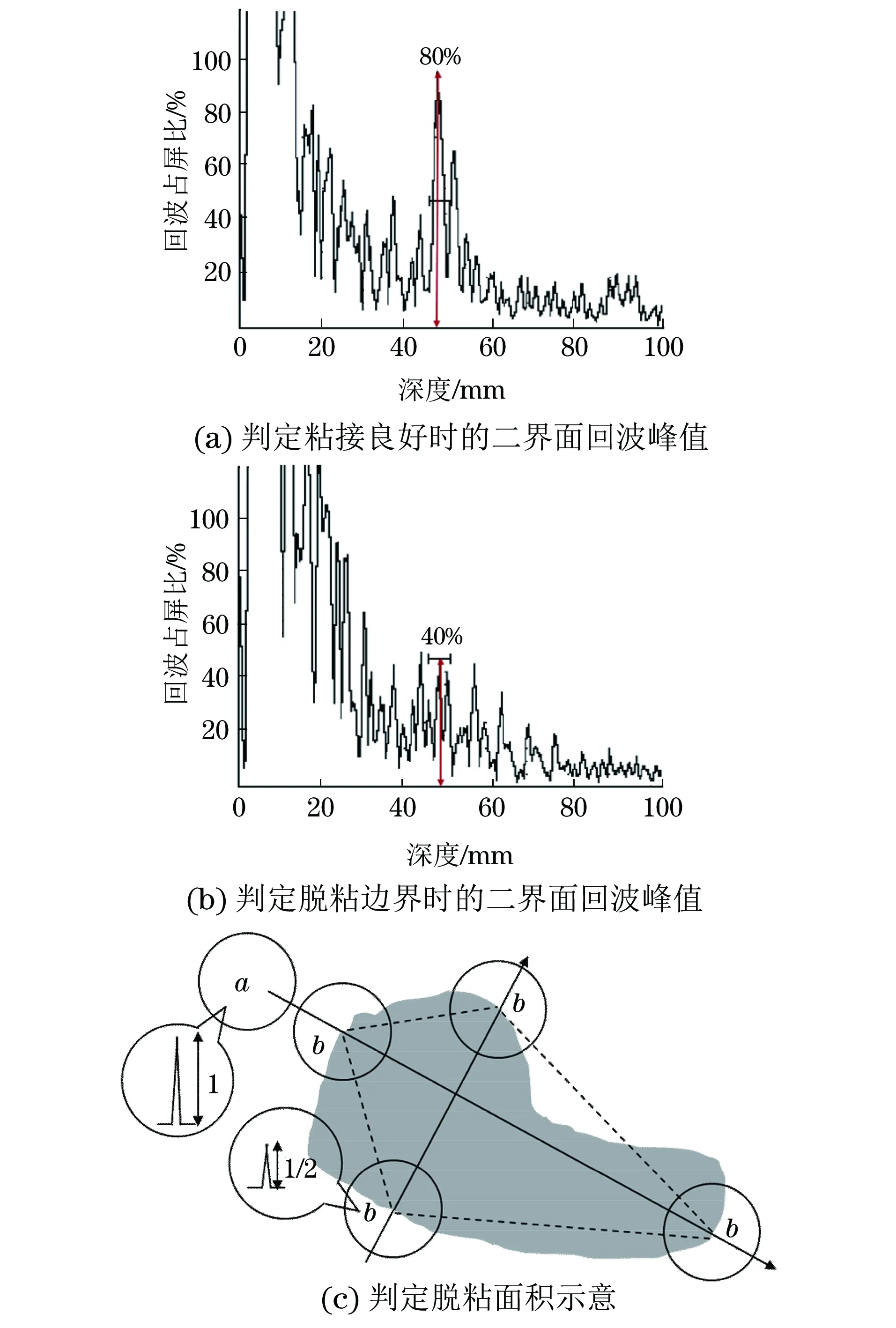

对于缺陷大于波束截面的情况,可以用测长法测量脱粘缺陷面积。试验采用半峰值法,将二界面回波峰值作为“基准”,沿脱粘缺陷长度方向移动探头,以降低的dB值判定长度。半峰值法测长原理如图4所示,当二界面回波峰值达到80%时为粘接良好;二界面回波峰值为一半时(40%)即确定脱粘缺陷的边界,缺陷多为连续片状。重复操作便能判定脱粘面积,合理地增加半峰值测量点可以提高定量精确度。

图4 半峰值法测长原理示意

2.2.2 当量法

由于动车车窗尺寸的原因,缺陷面积大多小于波束截面,此时用当量法进行定量检测更加准确。

计算法:二界面深度大于探头近场区,规则反射体的回波声压变化规律基本满足球面波扩散的变化规律,根据二界面回波峰值(dB值),规则反射体的理论回波声压公式为

式中:a为与声源点的距离;x为球面波在平面上反射后与反射面的距离;P0为探头的起始声压。

从而通过计算可以确定界面脱粘缺陷面积。

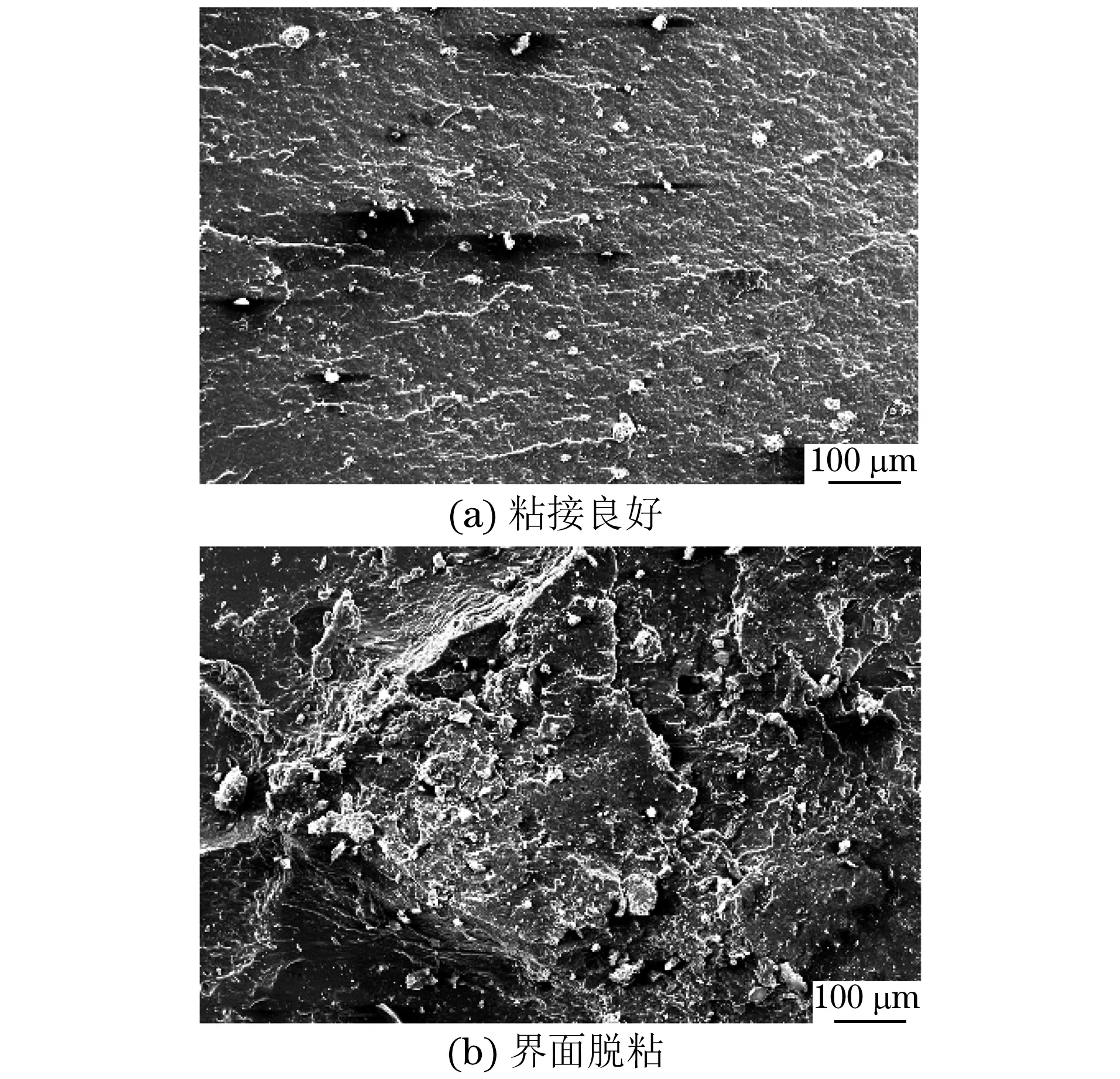

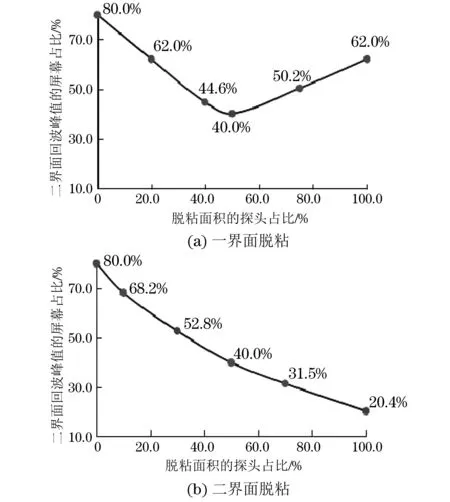

曲线法:缺陷面积与二界面回波峰值密切相关,面积越大,峰值越低。据此,通过试块预先作出“面积-峰值”当量曲线,再由实际检测回波对比曲线确定脱粘面积。图5为在42 dB增益时的一界面脱粘和二界面脱粘“面积-峰值”当量曲线,合理增加测量点可提高曲线精度,采用同样的原理还可绘制“增益-缺陷尺寸-距离”曲线、“增益-面积-峰值”曲线等进行当量测定。

图5 试样在42 dB增益时的一界面和二界面脱粘“面积-峰值”当量曲线

如图5(b)所示,二界面回波峰值随二界面脱粘面积的增加逐渐降低。二界面脱粘时,一界面回波峰值保持不变,二界面回波峰值随着脱粘面积的增加而减少,因此二界面脱粘的“面积-峰值”曲线与一界面脱粘的不同。

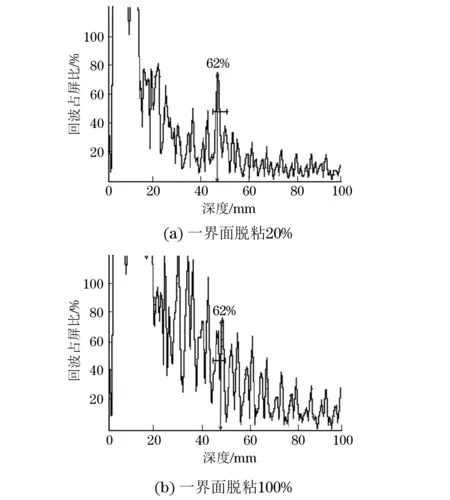

在图5中,随着一界面脱粘面积(探头面积占比)的增加,二界面峰值(屏幕纵向占比)先降低后增加,在一定范围内,一个峰值将对应两个脱粘面积。这是由于一界面不完全脱粘时,波形图中48 mm位置处的峰值是二界面回波与一界面回波的叠加,此时一界面回波峰值的影响远大于二界面。当出现上述情况时,利用波形特征可以确定脱粘面积,相同峰值不同面积的波形对比如图6所示,当48 mm处峰值均为62%时,脱粘面积大的波形更趋向于完全脱粘时的波形,反之亦然。

图6 试样相同峰值不同面积的波形对比

在工程应用中,将当量曲线输入检测设备中并设置报警阈值,可大大提高检测效率。由于影响超声探头接收缺陷反射波的因素很多,以及动车车窗结构和材料的特殊性,以上定量方法都存在一定程度的误差,精度还有待进一步提高。

3 结论

(1) 根据波形特征可以对玻璃-聚氨酯-玻璃3层结构界面脱粘缺陷进行判断并定位。

(2) 测长法和当量法对界面脱粘缺陷面积进行量化要以二界面回波作为基准,检测精度有待提高。

[1] 徐猛,徐彦霖, 王增勇,等. 粘接结构的超声检测技术及其进展[J]. 机械, 2007, 34(6):56-58.

[2] 王雷. 基于超声测量的聚合物粘接界面表征方法研究[D]. 广州: 华南理工大学, 2014.

[3] 吴德新, 黄通生. 不同被检材料中不同缺陷超声波检测的波形识别[J]. 机电产品开发与创新, 2010, 23(2):142-143.

[4] 凡丽梅, 王从科, 赵付宝,等. 粘接结构件粘接质量无损检测与信号处理技术研究[J]. 广东化工, 2015, 42(21):103-105.

[5] 艾春安. 多层结构超声检测理论与技术[M].北京:国防工业出版社, 2014.

[6] 许遵言, 黄庆军, 吴正彪. 超声检测中缺陷显示长度的修正[J]. 无损检测, 2016, 38(12):25-27.

[7] YI D, CHEN J H, GAO F Q, et al. Ultrasonic detection of debond in multi-layer adhesive structure based on wavelet-packet transform[C]//IEEE Conference on Industrial Electronics & Applications.[S.l.]:[s.n], 2009.

[8] MASSEREY B, RAEMY C, FROMME P. High-frequency guided ultrasonic waves for hidden defect detection in multi-layered aircraft structures[J]. Ultrasonics, 2014, 54(7):1720-1728.

[9] 傅天航, 刘松平. 浅谈复合材料超声手动扫描成像检测[J]. 无损检测, 2012, 34(8):50-54.

[10] 刘晶晶. 碳纤维增强树脂基复合材料结构的超声检测[J]. 无损检测, 2016, 38(10):64-66.

[11] 徐猛. 多层金属粘接结构粘接质量的超声检测[D]. 绵阳:中国工程物理研究院, 2007.

[12] HAGGLUND F, MARTINSSON J, CARLSON J E. Ultrasonic imaging of thin layers within multi-layered structures[J]. Ultrasonics Symposium,2010,21(1):828-831.

[13] 余春华,齐杏林,任亮亮.金属-橡胶多层粘接结构超声检测信号处理方法[J].信息技术,2011(8):169-172.

[14] LE M, KIM J, KIM S, et al. Nondestructive testing of pitting corrosion cracks in rivet of multilayer structures[J].International Journal of Precision Engineering & Manufacturing,2016,17(11):1433-1442.

[15] CALVEZ J L L, BRILL T M, KLIEBER C. Separation of leaky lamb modes for ultrasonic evaluation of multilayer structures[J].Physics Procedia,2015,70:305-308.

[16] 袁华, 王召巴.多界面脱粘检测技术的研究[J]. 机械管理开发, 2008, 23(5):37-38.

[17] 袁红梅. 粘结结构界面缺陷超声检测技术及其应用研究[D].北京:北京工业大学, 2009.

[18] 毛捷, 廉国选, 王小民,等. 玻璃钢/多层橡胶粘接结构的脱粘检测[C]// 中国声学学会2002年全国声学学术会议.[S.l.]:[s.n],2002.

[19] 张国强. 异种材料多层结构超声波传播特征及检测方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.

[20] 陈友兴. 多界面超声脱粘检测的方法研究及信号处理[D].太原:华北工学院, 2004.

[21] 王兴义,程巍,常鑫,等.一种超声波探伤缺陷定位测量装置及其使用方法:中国,CN105277613A[P].2016-01-27.

[22] 苗雨升. 超声检测测量缺陷大小的方法介绍[J]. 科技视界, 2015(31):94-95.

[23] 敦怡, 师小红, 徐章遂. 金属-非金属多层胶结结构中深层脱粘缺陷的检测与定位[J]. 煤矿机械, 2006, 27(8):177-179.

[24] 秦晓哲, 李长新, 王军田. 高铁侧窗粘接强度试验装置的研制与应用[J].黑龙江科技信息,2014(35):35-37.

[25] 肖峰, 俞卫权, 桂兴亮. 超声检测时探头压力对缺陷尺寸评定的影响[J]. 无损检测, 2015, 37(6):74-76.

[26] 邢耀淇, 高佳楠, 陈以方. 超声近场导波在薄壁管检测中的应用[J]. 无损检测, 2016, 38(2):5-8.

UltrasonicTestingforInterfacialDebondingDefectofGlass-Polyurethane-GlassStructure

YANG Hongze, CHU Longsheng

(School of Material Science and Engineering, Southwest Jiaotong University, Chengdu 610031,China)

The problem of interface debonding is a major hidden danger in operation of the vehicle. The experiment used longitudinal pulse-echo method, summarized the characteristics of three kinds of interface condition: there were obvious protruding crest at 48 mm and 52 mm when bonding well; when first-interface debond appeared, there was a large number of crest with 8 mm interval and high peak value; there was less crest with 8 mm interval and low peak when second-interface was of debond. Last, it was proven that length measurement and equivalent method as quantitative methods of interface debond defect was feasible when reasonable judgment benchmark was selected.

ultrasonic testing; interfacial debonding defect; second-interface echo; peak

2017-03-20

杨红泽(1992-),男,硕士研究生,研究方向为多层结构的无损检测, hongze_yang@yeah.net

楚珑晟(1974-),男,博士,副教授,研究方向为功能材料、轨道交通关键材料,lshchu@swjtu.cn

10.11973/wsjc201711012

TB559;TG115.28

A

1000-6656(2017)11-0053-05