单向碳纤维增强复合材料的锁相涡流热成像检测盲区

2017-11-22,,,

,,,

(西南交通大学 物理科学与技术学院 光电工程研究所与无损检测研究中心,成都 610031)

单向碳纤维增强复合材料的锁相涡流热成像检测盲区

郭建光,高晓蓉,郭建强,罗林

(西南交通大学 物理科学与技术学院 光电工程研究所与无损检测研究中心,成都 610031)

以单向碳纤维复合材料为研究对象,使用锁相涡流热成像技术对试件加热并记录了红外热像图,获得具有较高信噪比的幅值和相位图;对涡流加热过程建立了有限元模型并进行了仿真分析。试验结果表明:单向碳纤维复合材料会产生加热盲区,涡流加热存在非均匀性;仿真结果与试验结果有较高的一致性,涡流向量中与碳纤维垂直的分量直接导致了涡流加热的非均匀性。检测盲区的发现,有助于指导碳纤维增强复合材料的涡流热成像无损检测。

锁相热成像;碳纤维增强复合材料;涡流加热;有限元仿真;各向异性

碳纤维增强复合材料是高强度、低密度的专用材料,被广泛应用于航空航天的关键部件中。随着工艺改善和产能的提升,碳纤维增强复合材料(CFRP)开始在日常生活中逐渐普及,其从基础材料到各类制品的制造都需要依赖特殊的焊接工艺。与金属型材的焊接不同,碳纤维增强复合材料的焊接是使用涡流加热的方法使碳纤维材料升温,通过外加压力使独立的板材固化成整体的。通过在材料内部形成涡流来加热复合材料,因此涡流加热是否均匀,就成为影响焊接质量的另一个重要因素。经过研究,涡流加热的效果与电场激励频率、材料属性和结构都有关[1],相关的加热理论和试验已经有所研究[2-3]。涡流热成像又称为感应热成像,是一种使用感应电流来加热被检工件的主动热成像方式,被广泛地应用于金属表面裂纹的无损检测中[4]。同时,使用涡流热成像技术研究碳纤维复合材料缺陷的工作已有开展[5-8]。笔者利用红外相机和涡流加热装置对碳纤维增强复合材料试件进行锁相热成像检测,记录试验过程中材料温度的分布,再使用有限元仿真方法进行论证和研究。

1 锁相涡流热成像的原理

锁相涡流热成像包含两个基本原理,一是涡流加热原理,二是锁相热成像原理。涡流加热方法常用于金属材料的热处理中,其基本原理是:将待加热物体放置在感应线圈产生的交变磁场中,法拉第电磁感应定律的存在使得导体材料中产生了涡流,涡流的作用直接导致焦耳热的产生,继而实现加热的目的。

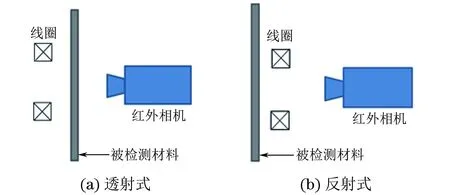

锁相热成像的原理:使用红外相机采集被检物体产生的辐射热,形成二维温度云图进行检测。热成像方法分为两类,一类是被动热成像,另一类是主动热成像(见图1)。被动热成像实施过程不需要外部激励,被广泛用于物体温度的动态监控;主动热成像需要外部激励,在工业领域主要用于无损检测,热量在检测对象内部扩散的同时还会受到缺陷的阻挡,导致温度分布不均匀,从而表征检测对象的表面或表面以下的缺陷。

图1 热成像方法分类

主动热成像有两种外部激励方式,一种是脉冲式,即单次瞬时加热(见图2),物体温度上升和下降的规律受到结构和材料完整性的影响,从而使得缺陷得以表征。

图2 脉冲式加热的温度变化规律

另一种激励方式是锁相式,也是文中所使用的热成像方法,即施加周期性强度变化的激励。锁相方法中使用低频调制高频交变电流信号原理示意如图3所示。研究使用的锁相涡流热成像方式,就是将高频激励电流信号(见图3左上)用低频调制信号(见图3右上)调制形成激励信号(见图3下),使材料中的感应涡流也呈现周期性的幅值变化。

图3 锁相方法中使用低频调制高频交变电流信号原理示意

同时,红外相机采集形成热图序列,假设热图数量为N。采集时相机与物体保持静止,因此不同热图同一坐标位置上的像素对应的是相同的空间位置,锁相处理过程示意如图4所示。随后对整个热图序列进行像素级快速傅里叶变换得到幅值和相位图。

图4 锁相处理过程示意

采集到的每张热图里的每一个像素点,都是红外相机感应器件所能采集到的最小温度信号单元和进行锁相处理的最小单元,温度信号F(t)主要包括以下3个部分。

式中:Ds为由被检材料辐射率波动和探测器非一致性影响的温度变化信号;T(t)为材料被涡流加热而导致的温度变化信号;DR为材料被线圈辐射加热而导致的温度变化信号。

其中,只有T(t)分量是对热图成像和锁相运算起积极作用的信号,其包含了涡流与材料相互作用的信息,而Ds和DR分量都是要在后期处理算法中极力消除的。在对N个热图的每个空间像素点进行快速傅里叶变换时,相同空间位置的N个像素点按时间顺序组成序列,分别进行了正、余弦信号积分处理,获得同相信号S0°和反相信号S-90°。

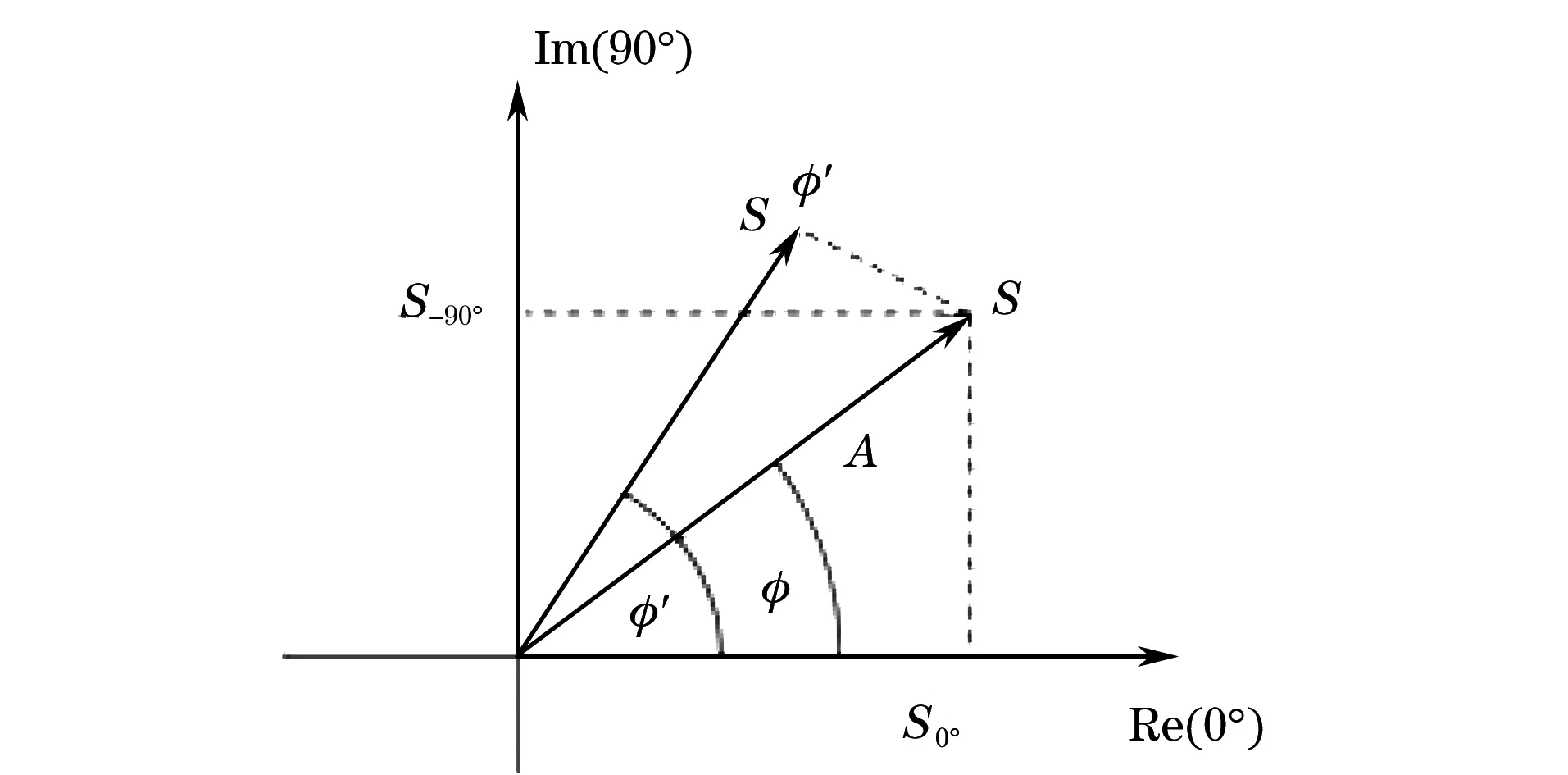

在F(t)分别与正余弦信号先相乘再叠加后,获得的同、反相信号中DR分量被削弱,F(t)信号实现第一次滤波和信噪比提升。将其绘制在复平面中,可以求得同一空间位置像素点的幅值和相位,即由此获得幅值和相位图(见图5)。

图5 同相信号与反相信号绘制在复平面图中获得的幅值和相位示意

在求解每个像素点的相位φ时,同相和反相信号做除法,可消除Ds分量对信噪比的影响,F(t)信号质量得以进一步提升。进行傅里叶变换后,幅值图反映了被检测物体的温度强度,而相位图反映了热量辐射到相机的时间延迟情况。由于既消除了DR分量又滤掉了Ds分量,因此相位图比幅值图的信噪比更强。在相同加热功率的情况下,锁相热成像法通常比脉冲热成像法具有更高的热图分辨率。也是基于这一优点,笔者选择了锁相涡流热成像检测方法。

2 检测过程

2.1检测平台

试验采用锁相涡流热成像检测系统(见图6),该平台搭建使用了惠普HP6116波形产生器、ENI Model 2100L功率放大器、加热头、非制冷铜感应线圈、Thermosensorik QWIP 384红外相机及标配控制单元。试验进行过程中,波形产生器提供可选频率和波形的感应频率,高频电信号经过功率放大器后,可以获得最高约200 W的加热功率。为了保证处理后的图像拥有较高的信噪比,145 帧·s-1的红外相机每次采集的热图序列包含高达1 024张甚至2 048张图像。采集过程结束后,控制单元运行锁相算法获得一张幅值图和一张相位图。由于采用锁相方法,控制单元还需要保证涡流激励过程与热图采集过程的同步。锁相频率即调制频率,由于线圈不同,在0.4 ~36 Hz范围内设定调制频率。

图6 锁相涡流热成像检测系统示意

根据线圈、相机和被检材料的相对关系,有透射和反射两种加热模式(见图7)。红外成像结果均以灰度图表示,幅值图中颜色越浅表示温度越高,反之则越低。

图7 两种加热模式示意

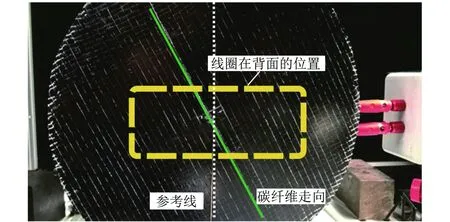

图8 单向CFRP圆形板材外观

2.2检测对象

图9 单向CFRP的纤维走向导致板材呈现各向异性示意

检测对象是一块单向CFRP圆形板材,直径200 mm,厚1 mm(见图8),被长臂120 mm、短壁35 mm的矩形线圈加热。值得注意的是,不同于金属各方向均一的磁导率和电导率,CFRP的电磁学和热学性能受到碳纤维走向的约束,呈现出各项异性的特点(见图9)。顺纤维方向的电导率和磁导率都远大于正交方向。在碳纤维中形成的感应涡流及热传递方向均会受此影响。试验中每根碳纤维束宽约5 mm,由若干发丝状纤维并行排列组成。

2.3检测结果

单向碳纤维感应加热幅值如图10所示,试验中观察到异常的现象:在矩形线圈左下拐角处,顺碳纤维走向方向上有一明显的暗色条带,表明此区域温度较低,未被加热或加热效率差,与两侧被加热的碳纤维呈现鲜明的对比,该区域称为“加热盲区”。

图10 单向碳纤维感应加热幅值图

为了排除材料缺陷等因素对“加热盲区”的成因造成的混淆,采取固定线圈将CFRP圆盘在同一平面内旋转的方法,使纤维走向与线圈长臂之间的夹角按每10°为一个步长旋转,重复若干次试验,得出如图11所示的结果。

图11 旋转角度试验的红外幅值图

每个角度(指的是碳纤维走向与线圈长臂的锐角夹角)下的红外幅值图中,都出现了“加热盲区”条纹,随着圆盘的旋转,这些线型条纹的角度也同步变化。在0°时,碳纤维走向与线圈长臂平行,此时可以观察到上下对称的两条暗纹,暗纹平行且位于长臂附近。需要注意的是图11中始终垂直于线圈长臂的亮线(标注在40°结果图中)是试验中的参考线,并不是CFRP检测对象的一部分,仅用于作为旋转角度的参考。

3 有限元仿真

对单层单向碳纤维复合材料(单向 CFRP)的涡流加热情景进行了有限元仿真。将物理场划分为大量的微小单元,通过求解每个单元的简单解,去逼近无限未知量的真实系统。使用COMSOL Multiphysics 5.1 软件对试验过程进行了合理简化(如将矩形线圈简化为圆形线圈),仿真结果与试验结果有较高的一致性。

图12 CFRP的三维感应加热模型

CFRP的三维感应加热模型如图12所示(线圈半径30 mm,与板材平行且悬于板材上方4 mm处),需要建立的有限元模型共有3个域,分别是空气立方体和位于其内部的线圈及单向CFRP板材。单向CFRP板材设计尺寸(长×宽×厚)为100 mm×100 mm×1 mm,感应线圈设计为直径60 mm单匝圆环,悬于板材正中央上方4 mm处。

CFRP各向异性的特点可以通过配置材料属性来实现。根据真实的碳纤维复合材料电、磁、热及机械属性参数进行模拟,单向CFRP的参数如表1所示。

表1 单向CFRP的参数

表格中,x,y,z方向的物理参数不尽相同,其中x方向为碳纤维的延伸方向,该方向的热导率和电导率都比其他两个方向的大,这表征了CFRP各向异性的特点,较为客观地反映了单向CFRP材料的物理性质。模拟加热时交变电场频率为100 kHz。

3.1仿真结果与试验结果的对比

仿真结果展示在图13(a)的灰度图中,颜色由亮到暗表示温度由高到低,有上下两条暗色带,互相对称且同样顺碳纤维走向分布。将矩形线圈替换成圆线圈,重复先前板材试验,得到如图13(b),13(c)所示的幅值图和相位图。在相位图中,可以比较清晰地看出试验结果与仿真结果有较好的一致性,该试验结果同样印证了相位图比幅值图具有更优的噪声抑制功能。

图13 圆形线圈对单向CFRP涡流加热的仿真温度图与试验结果的对比

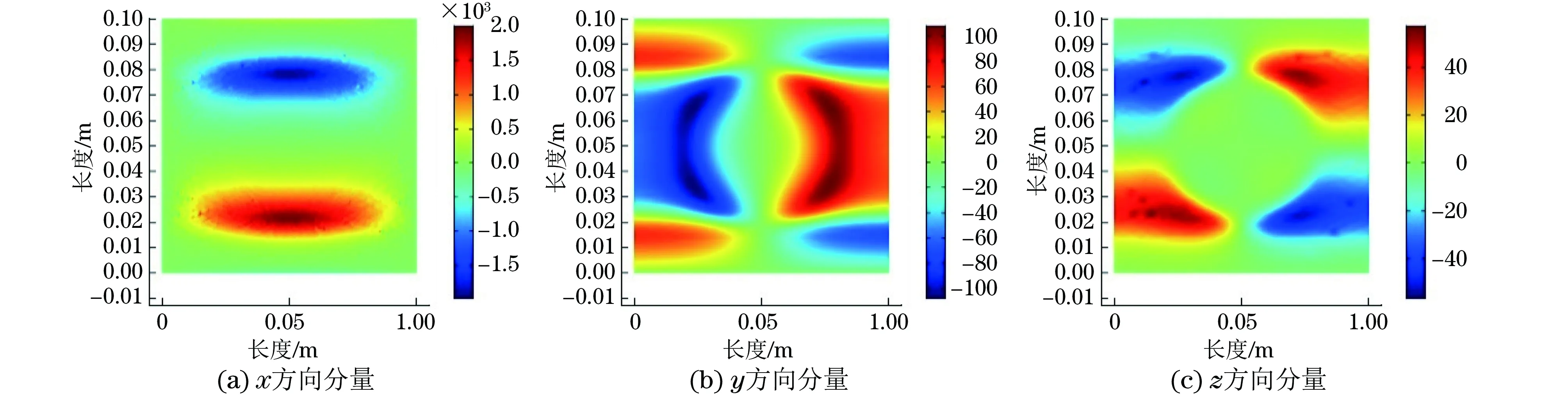

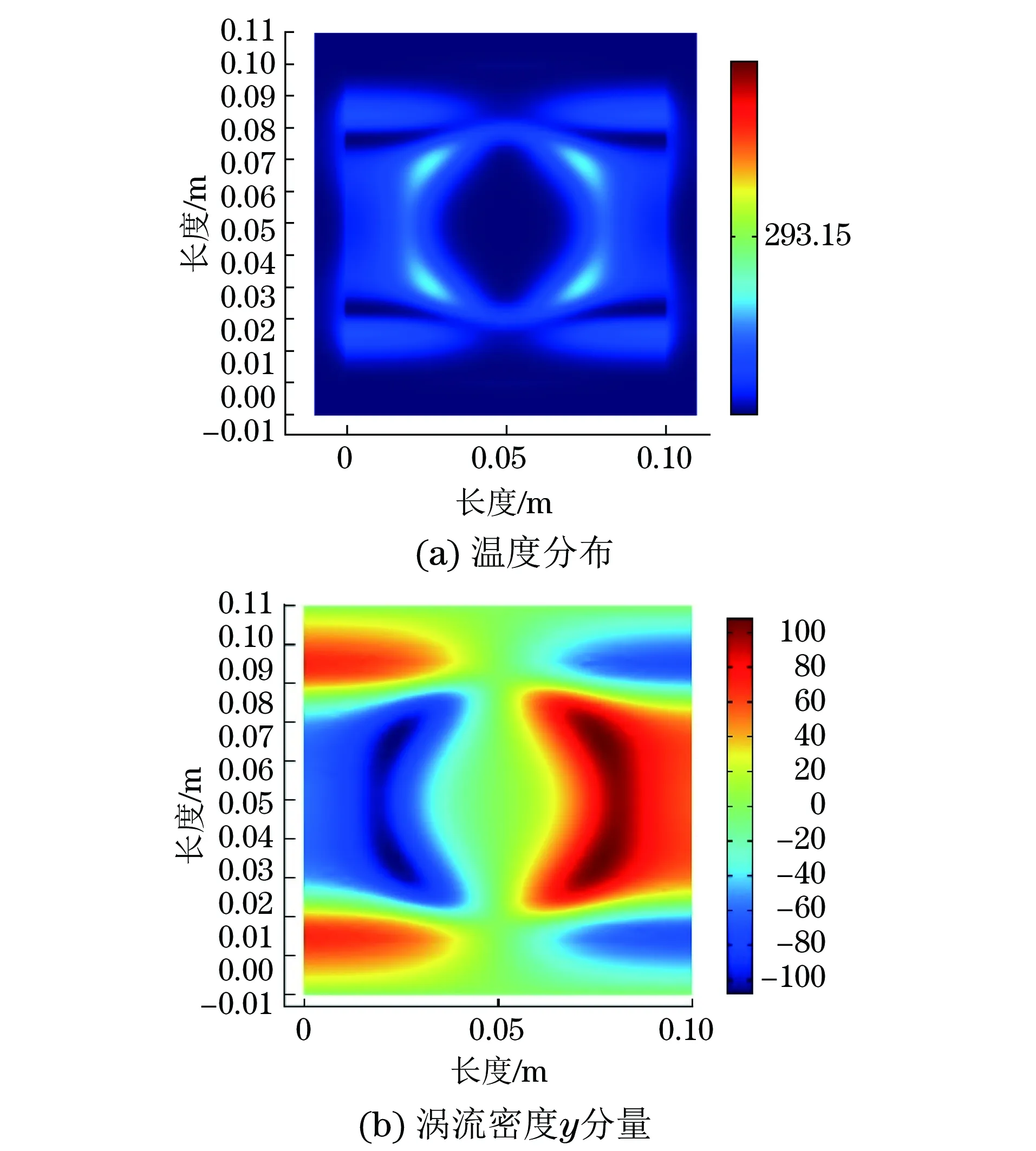

图14 表面以下0.1 mm截面涡流密度分布

3.2从涡流角度分析盲区产生的原因

在仿真结果与试验结果有较好一致性的基础上,从涡流分布的角度分析出现盲区的原因。观察板材表层以下0.1 mm处的x,y,z三个方向分量的涡流分布。表面以下0.1 mm截面涡流密度分布如图14所示,从图15的仿真结果来看,x方向分量的涡流密度范围为1 000~2 000 A·m-3,y方向分量的涡流密度范围为20~100 A·m-3,z方向分量的涡流密度范围为20~40 A·m-3。涡流密度的y分量与纤维走向垂直,电导率极低,但y分量的涡流密度分布规律与加热盲区的图案十分契合,两者都显示出线圈上下两侧是顺纤维方向的。

图15 温度分布与涡流密度y分量的对比

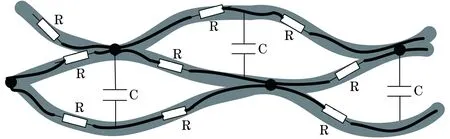

这一现象表明与纤维方向垂直的涡流分量是热图图案形成的主要贡献者,该方向上纤维电导率低,却生成了较高的热量,说明涡流产生的焦耳热并没有占据主体地位。在碳纤维复合材料的感应加热过程中,除了焦耳热(即电阻损耗)之外,还会产生电解质损耗,感应加热的整体包括这两部分。碳纤维复合材料的微观电气连接和电介质关系如图16所示,碳纤维等效为电阻,相邻碳纤维之间相互接触的为直接电气连接,其他非接触位置之间充满高分子塑料,因此可以等效为电容,电阻损耗和电介质损耗分别发生在碳纤维内和高分子塑料内。 该微观模型由MOOK于1994年提出[9],可以作为解释纤维正交方向的涡流导致更强的热量产生的参考。

图16 碳纤维复合材料的微观电气连接和电介质关系示意

4 结语

通过试验和仿真,发现并验证了单向碳纤维复合材料涡流检测存在加热盲区的现象,这种“加热盲区”在以往文献中并没有提及。由于“盲区”的形状和发生位置十分规律,推测应是该处的涡流场产生了抵消,进而导致涡流体密度远低于周围的纤维束,导致无法加热到相当的温度而在幅值图中呈现暗色,因此可以推断这是加热原理导致的“盲区”而非材料本身的缺陷。该盲区的发现,对于有预见性地规避加热盲区、提升复合材料加热及焊接工艺、指导CFRP的涡流热成像检测有重要意义。

致谢本研究的试验和仿真过程是在德国弗朗霍夫无损检测研究所进行的,感谢NETZELMANN博士给予的悉心指导,同时还要感谢我的国内导师高晓蓉教授对我研究工作的大力支持。

[1] YARLAGADDA S, KIM H J, GILLESPIE J W,et al. A study on the induction heating of conductive fiber reinforced composites[J]. Journal of Composite Materials,2002,36:401-421.

[2] MILLER A K, CHANG C, PAYNE A,et al. The nature of induction heating in graphite-fiber, polymer-matrix composite materials[J]. Sampe Journal,1990,26 (4):37-54.

[3] FINK B K, MCCULLOUGH R L, GILLESPIE J J. A local theory of heating in cross-ply carbon fiber thermoplastic composites by magnetic induction[J].Polymer Engineering and Science,2010,32(5):357-369.

[4] NETZELMANN U, WALLE G, LUGIN S,et al. Induction thermography: principle, applications and first steps towards standardization[C]//Quantitative Infrared Thermography Asia.[S.l.]:[s.n],2016.

[5] REN W, LIU J, TIAN G Y, et al. Quantitative non-destructive evaluation method for impact damage using eddy current pulsed thermography[J].Composites Part B Engineering,2013,54(1):169-179.

[6] CHENG L, TIAN G Y. Surface crack detection for carbon fiber reinforced plastic (CFRP) materials using pulsed eddy current thermography[J]. 2012,11(12):3261-3268.

[7] HE Y, TIAN G, PAN M, et al. Impact evaluation in carbon fiber reinforced plastic (CFRP) laminates using eddy current pulsed thermography[J]. Composite Structures, 2014, 109(1):1-7.

[8] HE Y, TIAN G Y, PAN M, et al. Non-destructive testing of low-energy impact in CFRP laminates and interior defects in honeycomb sandwich using scanning pulsed eddy current[J]. Composites Part B Engineering, 2014, 59(3):196-203.

[9] LANGE R, MOOK G. Structural analysis of CFRP using eddy current methods[J]. NDT & E International, 1994, 27(5): 241-248.

OntheDeadZoneofEddyCurrentHeatingofLock-inThermographyforUnidirectionalCarbonFiberReinforcedPlastic

GUO Jianguang, GAO Xiaorong, GUO Jianqiang, LUO Lin

(Photoelectric Engineering Institute and Nondestructive Testing Research Center, School of Physical Science and Technology,Southwest Jiaotong University, Chengdu 610031, China)

The unidirectional carbon fiber composite materials (UD CFRP) was taken as the research object and the lock-in eddy current thermography was utilized to heat the specimen, the high SNR of amplitude and phase diagram were calculated. Finite element model of the eddy current heating was established. Experimental results show that the UD CFRP will lead to dead zone of induction heating. Simulation and experimental results have a higher consistency and reveal that components of the eddy current vector which is perpendicular to direction of carbon fiber directly lead to non-uniformity of induction heating. This will also benefit NDT for CFRP avoiding inspection dead zone.

lock-in thermography; CFRP; eddy current heating;FEM simulation; anisotropy

2017-04-17

郭建光(1991-),男,硕士,主要从事轨道车辆无损检测设备和技术的研发工作

高晓蓉,gxrr@vip.163.com

10.11973/wsjc201711001

TG115.28

A

1000-6656(2017)11-0001-06