基于PLC的剪板机控制系统设计

2017-11-21

北京信息科技大学 自动化学院 北京100192

一、引言

自动剪板机是一种能够按照生产工艺的要求,根据需要剪裁的板料的尺寸,将板材剪断、计数并送往下一级设备的设备。剪板机应用于许多金属加工和薄板开料操作,在设计剪板机之前必须对几个因素进行考虑,包括剪板机的剪切能力、产率增强选件和安全性等。

PLC[1]是一种基于计算机和继电器相结合的稳定可靠的工业控制器[2],现已逐渐发展成为能够融合计算机、自动化和通信技术于一体的新型工业自动化控制装置。PLC应用到控制系统[3]中具有很多优点,操作简单,运行可靠,抗干扰能力强,易于编程,控制精度高,体积占用空间小,因此,PLC在工业控制中,尤其是在工业顺序控制中的应用日益广泛。

本文主要研究如何在板材制作中,采用PLC控制技术,实现针对剪板工艺的自动控制。通过解析自动剪板机的运作流程,拟定总体设计方案,初步形成了两部分设计,即电气传动部分的设计方案和PLC控制的程序流程[4]。在过程控制中,工艺参数可以根据情况来改变,使用光电开关检测板材状态也很方便和精确。

二、对自动剪板机控制系统的要求

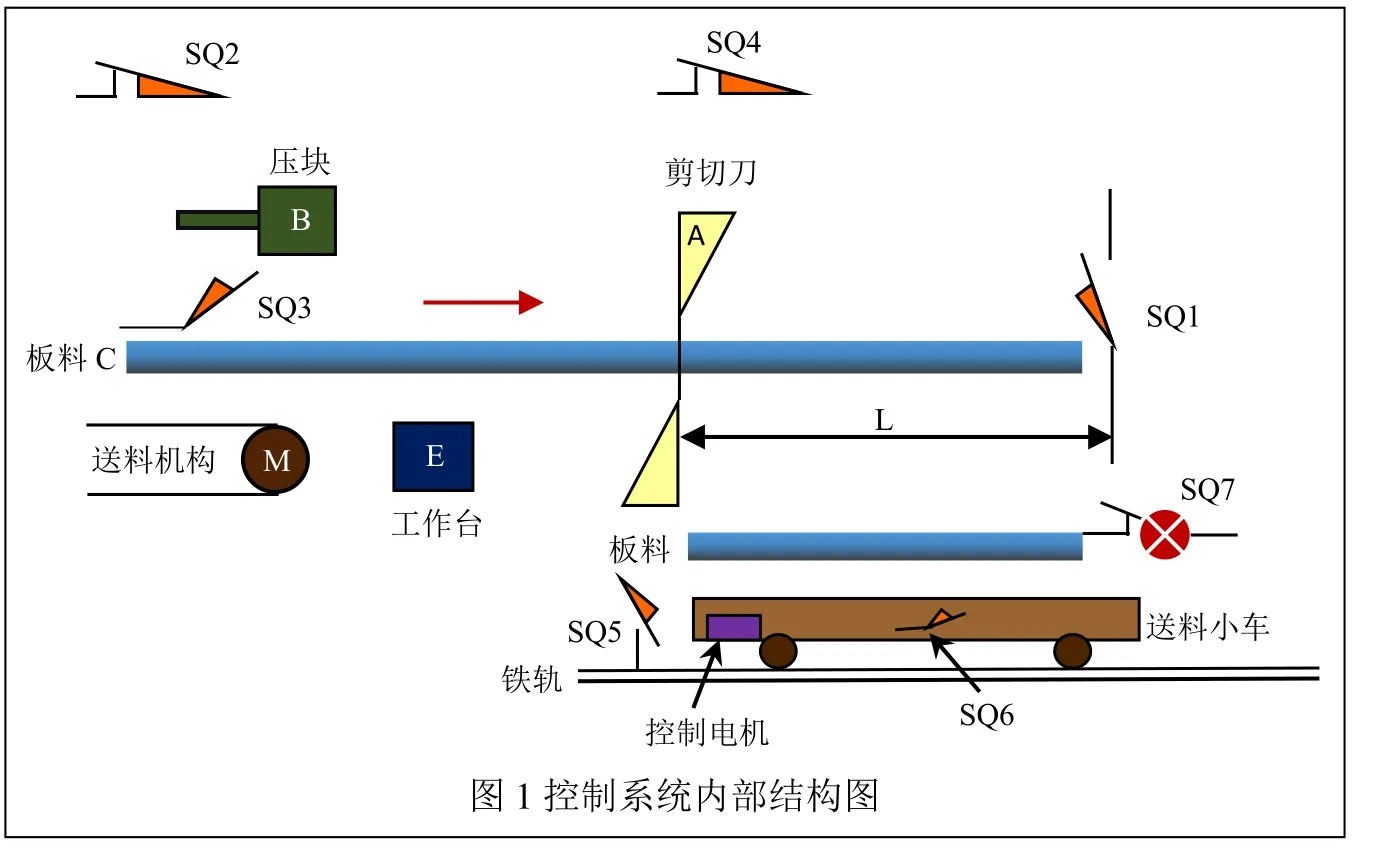

为了完成自动剪板机工作要求,设计控制系统内部结构如图1所示[5]。

为了实现其系统功能,检测系统[6]在其中具有重要作用,其中采用7个限位开关来实现对各种不同动作情况的检测。 SQ1检测板料是否移动到位, SQ2和SQ3检测压块位置,SQ4检测剪刀是否到达上限位;SQ7检测剪刀是否剪断以及剪断的板料是否下落到运料小车中;SQ5检测小车是否左行到左限位;SQ6检测小车是否空载。送料机构E、压块B、剪切刀A和送料小车分别由电机系统拖动。压块及剪切刀的限位开关SQ2、SQ3和SQ4在系统未开始动作时均断开,SQ1和SQ7也处于断开状态。开启系统前,将板料加工的具体参数设定好,打开自动开关,系统自动运行。

表1 输入端口表

系统的运行过程如下:

1、系统启动后,限位开关SQ6完成小车的空载检测。如果空载,系统开始按照程序运行,送料小车开始运行。小车前进到限定位置, 限位开关SQ5闭合,小车停止;

2、送料机构M开始运行,板料C 往右移动。当板料顶住行程开关SQ1时, 送料停止,同时制动器松开、电磁离合器[7]结合,主电动机通过传动机构工作;

3、压块电机开始运行,压块B开始向下运动, 压块上限开关SQ2闭合。当压块到位,板料压紧时,压块下限开关SQ3闭合;

4、剪切刀电动机开始运行,操控剪刀下落。这时SQ4闭合,直到把板料剪断后,板料落入小车;

5、当小车上的板料已经等于预先设定需要剪板的数量之后,控制小车右行,将板料送到下一个工序继续加工;

6、卸下板料后,小车左行重新返回剪板机下的下方;

7、板料的长度和宽度及剪板的数量可根据需要进行调整。

三、自动剪板机的PLC控制系统设计

系统的硬件设计工作主要包含四部分——I/O点数计算、PLC的选型、I/O分配、控制电路设计[7]。

1、 控制系统构成

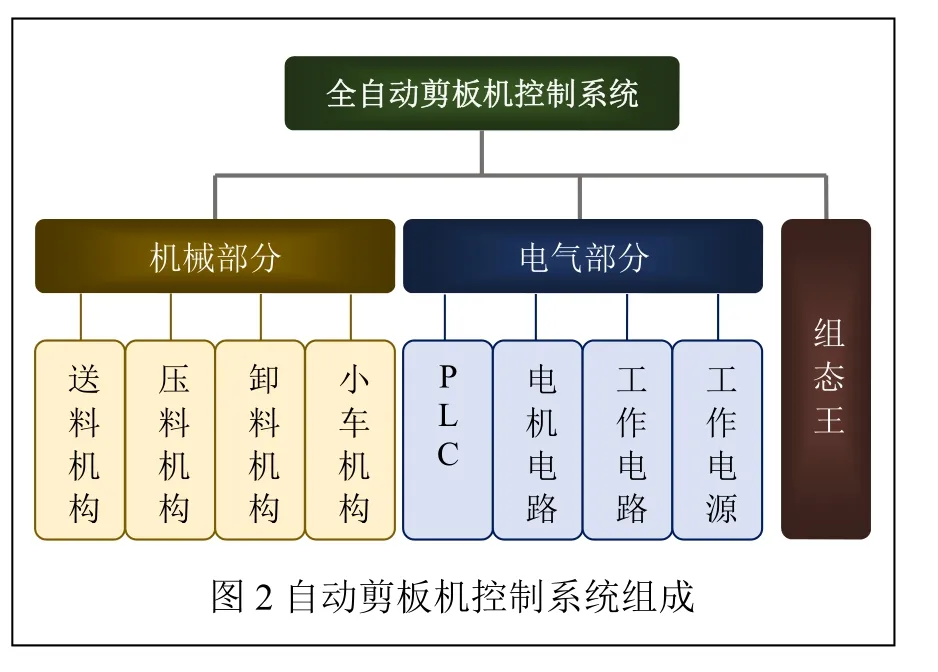

自动剪板机控制系统组成如图2所示,其主要是三部分构成——机械结构,电气电路、组态王软件系统。

机械结构主要包括送料机构、压料机构、卸料机构和小车机构,工作流程如上文。电气控制部分[8]主要包括PLC、电机电路、工作电路及工作电源。其中,PLC控制系统机械动作的执行,电机电路提供机械动力,工作电路提供电路支持,电源提供电力保障 。组态王软件系统完成对控制系统的仿真运行。

2、PLC硬件接线及I/O端口分配

PLC控制系统的工作方式为自动式[9]。系统工作在手动状态下,点击动作相对应的按钮,对应执行各种命令。对I/O端口进行分配,可以得出输入端口表如表1。

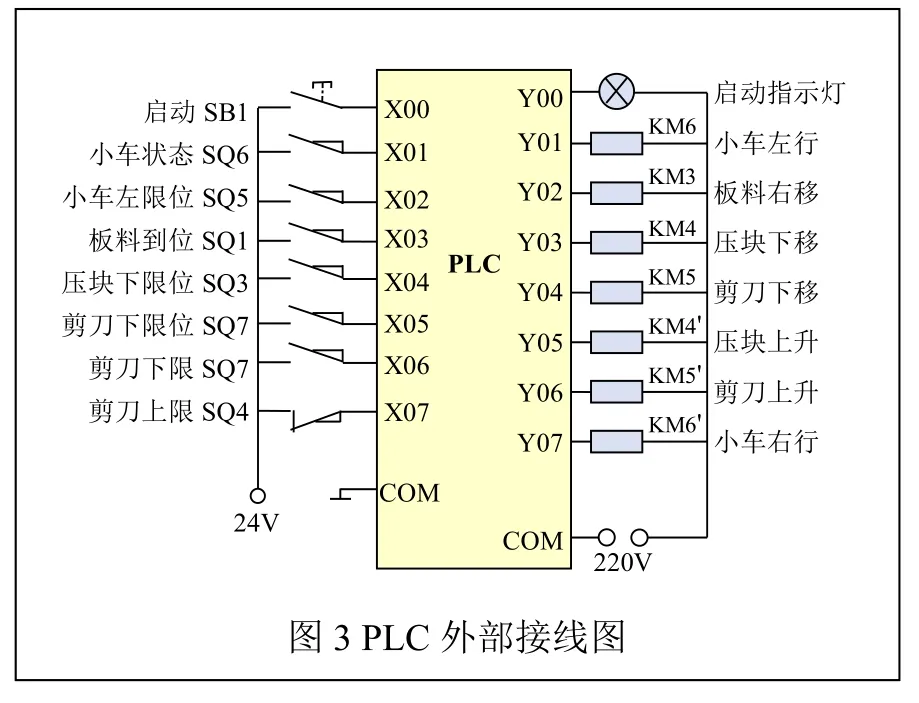

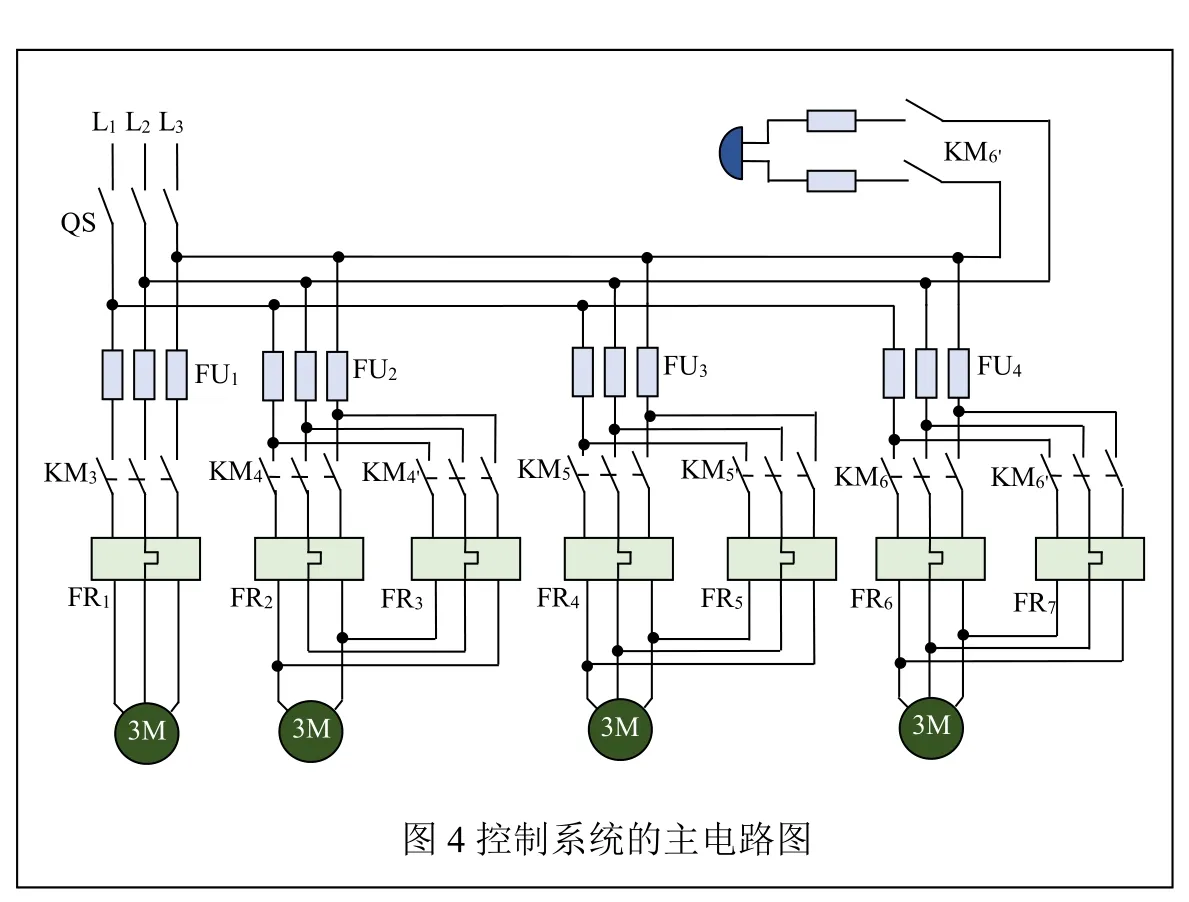

根据以上的要求,设计出PLC的外部接线图如图3所示,系统的主电路图如图4所示。通过对本控制系统进行分析得出输入点一共7点,输出点一共7点。

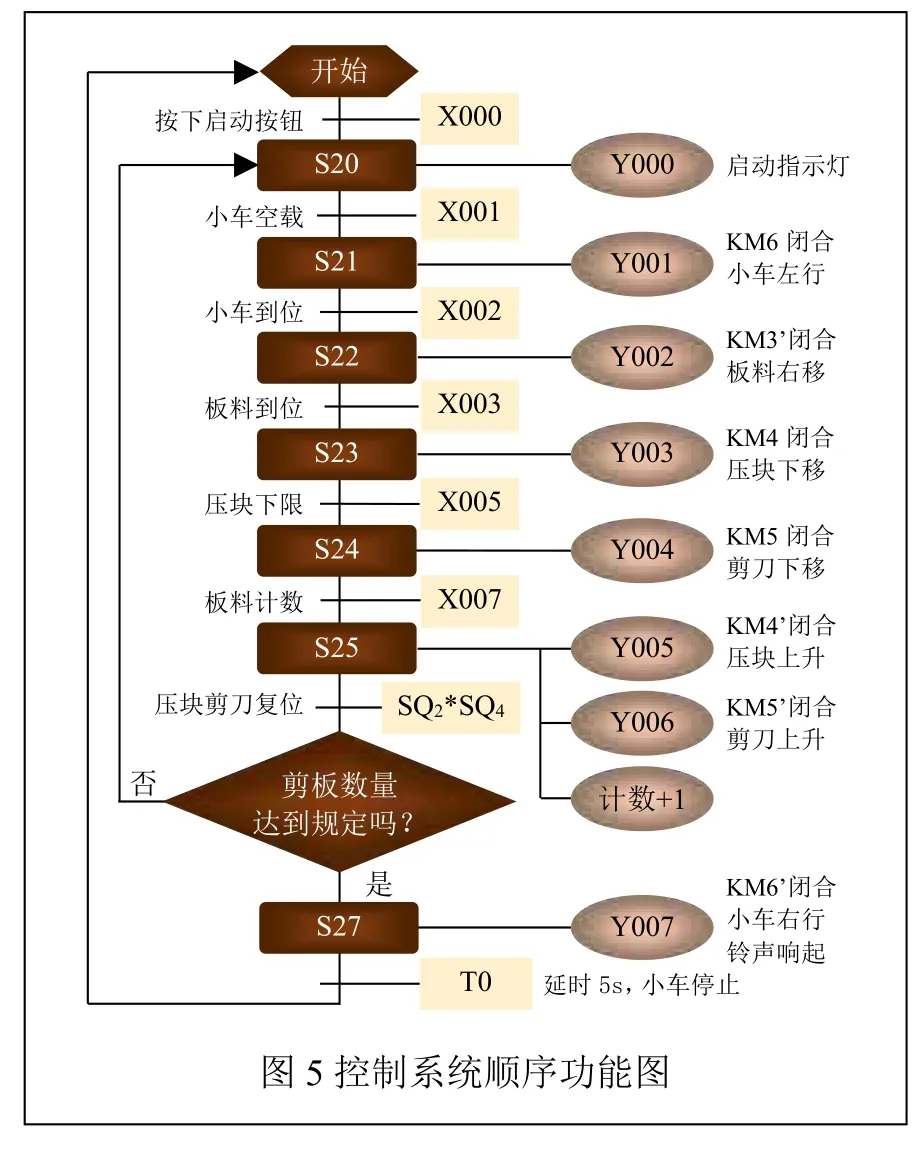

3、控制系统顺序功能设计

为了满足工艺要求,将剪板机系统设计成一个多步骤顺序的控制系统,将一个复杂的工艺分别由成多个步骤来完成,这样有利于精确控制,也有益于编写修改程序。利用PLC将每一个步骤进行有顺序的执行,每一个步骤都精确的执行。利用计数器对剪切落下的板料计数,每车的板料数都可按照要求自行设置。控制系统顺序功能图如图5所示。

四、仿真结果

使用组态王[10]实现控制系统实验监控运行,能够对设计图形界面,数据库构造,动画连接建立,运行与调试进行处理。通过组态王运行程序,能够实现每个环节的的任务。其过程状态如图6所示。

五、结束语

自动剪板机能够精确地控制板材加工尺寸,其将原料进行剪切并且可以循环往复此步骤,剪切下来的板材通过运料小车输送出去,这一过程完全符合顺序控制要求,所以采用可编程控制器能够完成对自动剪板机进行控制的要求。