豉香型白酒生料发酵技术的研究

2017-11-21何松贵刘幼强曹荣冰

何松贵,刘幼强,曹荣冰

(广东省九江酒厂有限公司,广东佛山528203)

豉香型白酒生料发酵技术的研究

何松贵,刘幼强,曹荣冰

(广东省九江酒厂有限公司,广东佛山528203)

以40目生米粉直接发酵,不仅减少了原料中营养物质的流失,而且降低了原料预处理成本,使生产总成本每吨降低9.38%。通过投料方式、搅拌方式、料水比、发酵温度、发酵时间等工艺参数的优化,以及酿造工艺的在线监测验证,证实该工艺的淀粉利用率为93.20%,酿造周期从15 d缩短至13 d,酿造的豉香型基酒提高了总酯含量,降低了杂醇油含量,酒体口感更加协调,饮后不易上头。

豉香型白酒; 液态发酵; 生料发酵; 节能工艺; 低耗工艺

国内的液态法白酒生产工艺在国内和国际上处于先进水平,且相对于固态法酿造更高效节能。其酿造工艺主要是以液态大罐酿造方式为主,原料需经过洗米、蒸煮等工序的预处理之后,再与曲、水混合投料入罐进行酿造,采用边糖化边酿造的模式[1]。然而,液态法酿造工艺单位能耗依然较高,且洗米和蒸煮等工艺产生的废水、废渣等造成了较大的环境污染,也造成了营养物质的流失,同时存在工艺调控不细致、能耗高、设备自动化难提升等问题。节能降耗是我国国情和社会发展的迫切需求,也是企业应对激烈的市场竞争、原材料及人力成本的不断攀升和不断加大的环保压力的迫切需求[2-3]。通过酿造工艺的革新实现高效、节能、低耗是白酒酿造行业发展的重要方向。液态法酒精酿造工艺技术成熟、质量稳定、效率高,借鉴液态法酒精酿造技术创新白酒酿造工艺是未来的发展趋势。

生料发酵因世界能源危机、节能环保理念应运而生,最早由日本人提出,应用于酿酒工业。我国的生料发酵研究起步较晚但应用早、发展快,并且随着酶工程的发展,取得了实质性进展[1]。“生料发酵”是发酵原料不经过高温蒸煮,而直接通过微生物进行发酵。与传统熟料发酵相比,生料发酵条件温和,免除了原料的蒸煮工序,节省了大量的能源及成本费用,从而增强了产品和企业的竞争力[2]。然而,目前豉香型白酒应用的是熟料蒸煮工艺,该工艺稳定,酒体质量好,出酒率稳定。应用生料发酵工艺的同时,如何最大限度保留白酒原有风味是前所未有的考验,将推动白酒酿造工艺技术水平实现质的提升。

1 材料与方法

1.1 原料预处理方法的确定

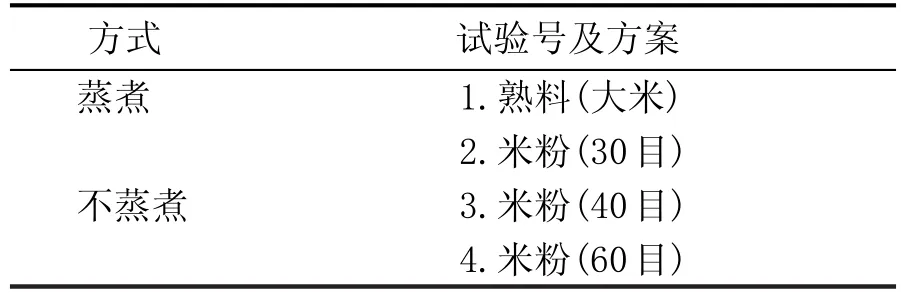

(1)原料预处理方式的选择:不蒸煮(生料)与蒸煮(熟料)。

(2)采用单因素试验,分别对比传统的直接蒸煮和不经蒸煮的生料经过粉碎后,制备出不同颗粒度的原料,通过对比原料淀粉利用率和酒体口感来衡量哪一种预处理方式较好。

(3)试验方案设计见表1。

1.2 搅拌方式及参数的确定

表1 原料预处理方式试验设计

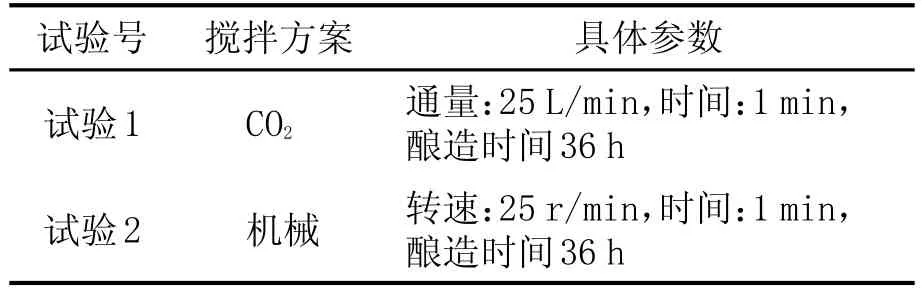

(1)搅拌方式的选择:CO2搅拌、机械搅拌。

(2)采用单因素试验,分别对比CO2、机械搅拌两种方式对原料淀粉利用率和酒体口感的影响。

(3)试验设计见表2。

表2 搅拌方式试验设计

(4)酒体口感品评分值范围为0~4分,从香气特征、口味特征、口感特征3个大项综合考量酒体的口感情况。

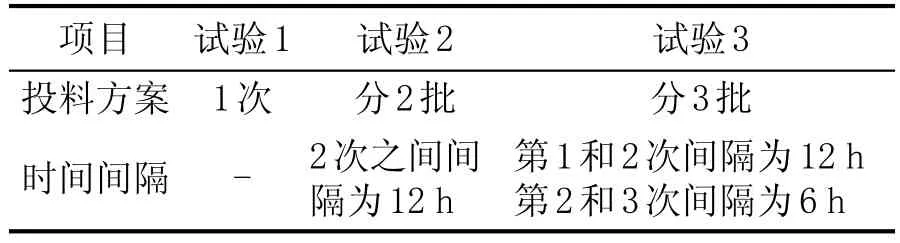

1.3 投料方式的确定

(1)投料方式的选择:1次投料、分2批投料和分3批投料。

(2)采用单因素试验,分别对比3种投料方式对原料淀粉利用率和酒体口感的影响。

(3)试验设计见表3。

表3 投料方式试验设计

(4)酒体口感品评分值范围为0~4分,从香气特征、口味特征、口感特征3个大项综合考量酒体的口感情况。

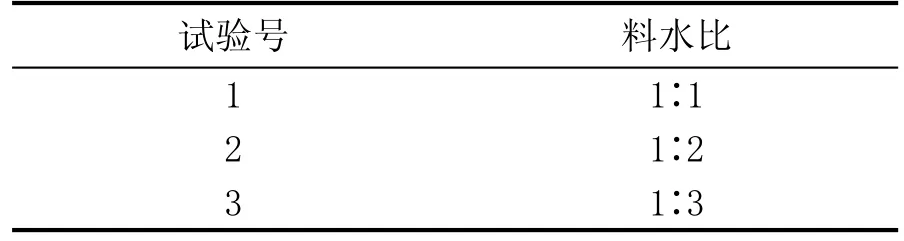

1.4 料水比例的确定

(1)料水比的设定:1∶1、1∶2、1∶3。

(2)采用单因素试验,分别对比3种不同料水比例对原料淀粉利用率和酒体口感的影响。

(3)试验设计见表4。

表4 料水比试验设计

(4)酒体口感品评分值范围为0~4分,从香气特征、口味特征、口感特征3个大项综合考量酒体的口感情况。

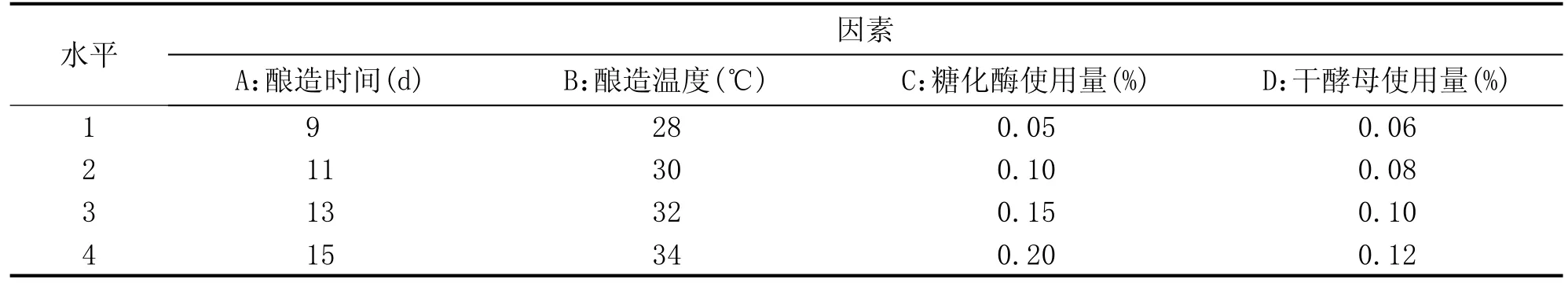

1.5 酿造各参数的确定

(1)各参数:酿造时间、温度、糖化酶使用量、活性干酵母使用量。

(2)采用正交试验,通过检测各参数对原料淀粉利用率和酒体口感的影响来确定酿造时间、糖化酶使用量及活性干酵母使用量。

(3)试验设计见表5。

1.6 缩短酿造周期验证试验

(1)根据上述试验方案得出各参数最佳方案后,进行验证试验。

(2)在线监测酿造过程中醪液酒度、还原糖、酵母数量等指标。

(3)将缩短酿造周期试验样与日常对照样进行对比,分别测定两者的理化指标、色谱指标,并进行口感品评。

2 结果与分析

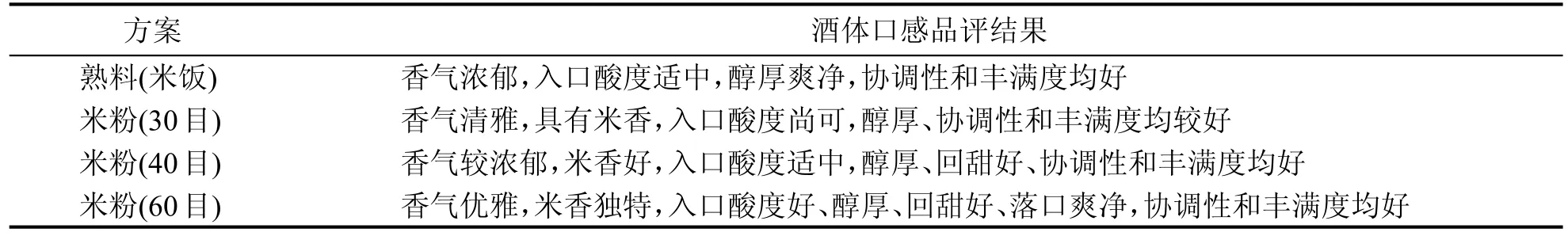

2.1 原料预处理方法试验结果与分析

表5 酿造各参数的正交试验设计

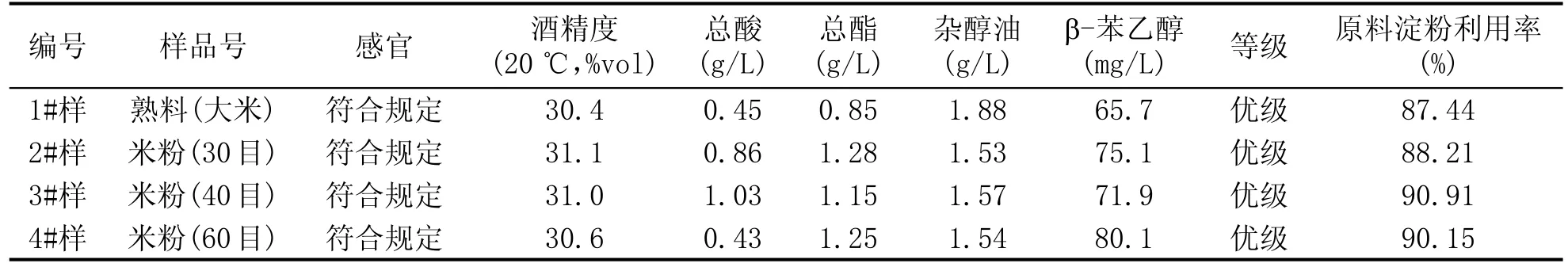

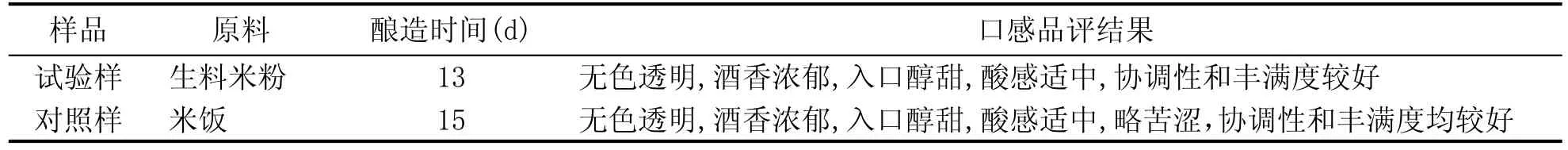

2.1.1 原料蒸煮加热与不蒸煮粉碎工艺的试验结果(表6)

表6 原料不同预处理方式的淀粉利用率及口感品评结果

结果分析:

①原料经粉碎至40目和60目的淀粉利用率均高于熟料的淀粉利用率,且斋酒的口感品评结果均较接近,其中,大米经粉碎至40目的淀粉利用率和酒体口感均好于熟料工艺。

②大米经粉碎至60目时,其淀粉利用率和口感均好于熟料样品,但是由于其预处理阶段的成本较高,而提高淀粉利用率和酒体口感带来的利润不足以弥补预处理过程所超出的成本。

因此,确定原料预处理的最佳方式为大米经粉碎至40目,不经蒸煮直接投料糖化酿造。

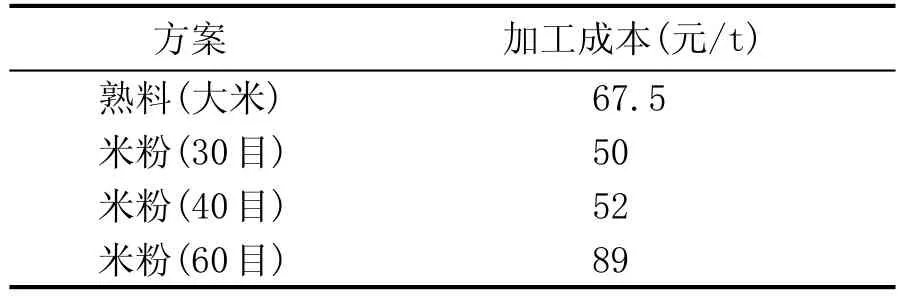

2.1.2 原料蒸煮加热与不蒸煮粉碎之间的成本分析(表7)

表7 原料不同预处理方式的成本比较

由表7可知,原料粉碎不蒸煮的工艺具有经济可行性,原料粉碎40目不经蒸煮的生料成本均低于经蒸煮后的熟料成本,且酿造后斋酒口感较好。

2.1.3 熟料与生料不同粉碎度试验色谱指标(表8)

表8 原料熟料与生料不同粉碎度试验斋酒的理化指标

由表8可知,4个试验样的酒体均为优级,其中,粉碎至40目的2#样酿造后的总酸含量为1.03 g/L,杂醇油含量为1.57 g/L,理化指标较为理想,其淀粉利用率最高,生料酿造的淀粉利用率高于熟料,且出酒率随着粉碎颗粒度的增加呈现出先增加后降低的趋势,粉碎粒度越细,越容易糖化,发酵速度越快,淀粉利用率越高,但当粉碎粒度达到60目时,由于太细,沉降后形成的米粉层厚实,局部温度过高现象越严重,反而导致原料淀粉利用率降低,故粉碎至40目的米粉淀粉利用率最高,效果最好。

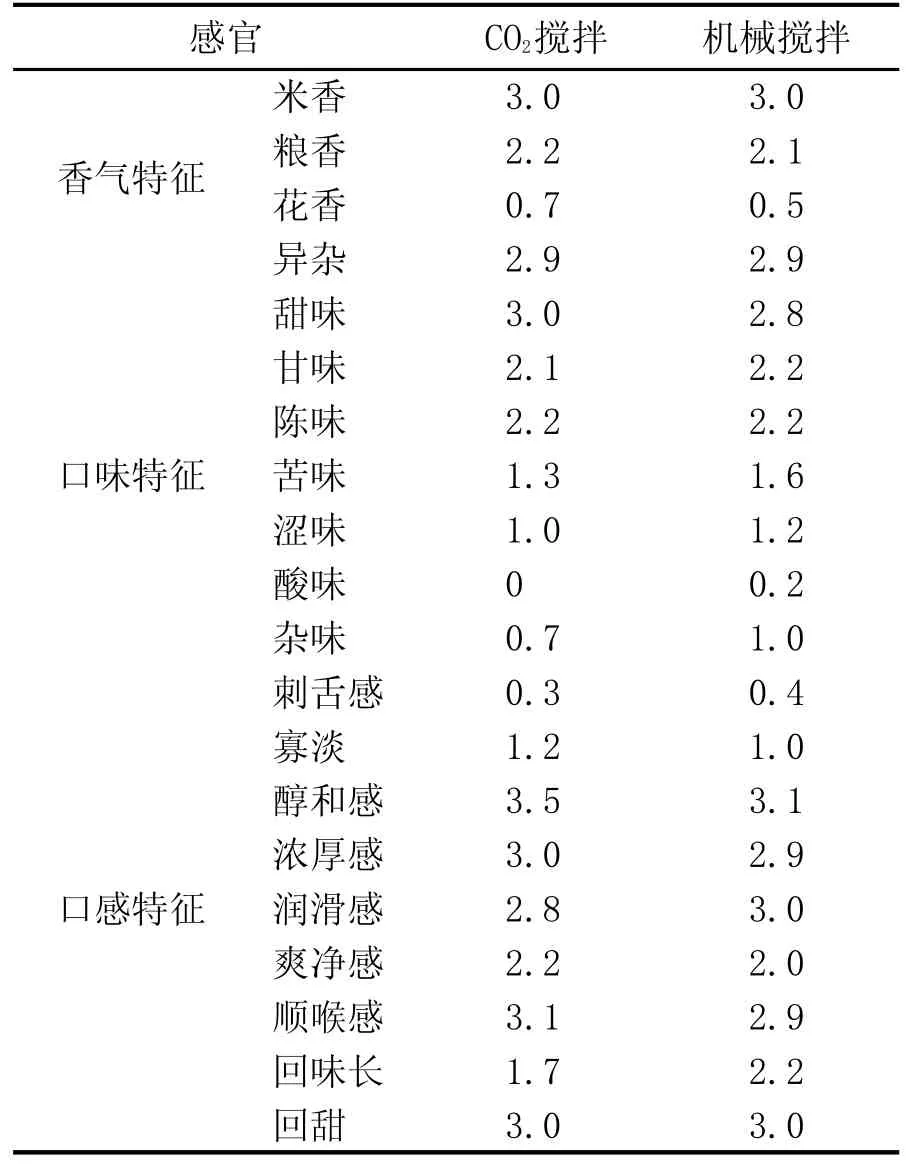

2.2 搅拌方式试验结果与分析

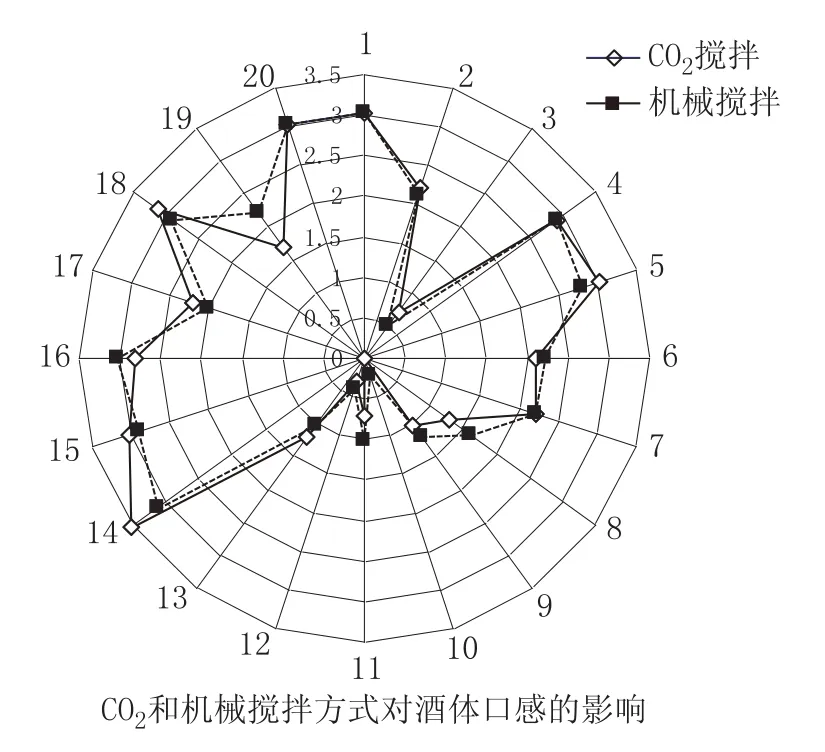

2.2.1 不同搅拌方式对酒体口感的影响(表9、图1)

结果:CO2搅拌的酒体的香气更加浓郁,口味更加醇和,口感醇甜,丰满度和协调性好。

表9 不同搅拌方式的酒体口感品评结果

图1 不同搅拌方式的酒体风味指纹图谱

分析:CO2搅拌对醪液的破坏性小,醪液由下至上翻滚流动,增加底物的接触率,促进有效成分物质的生成,CO2搅拌不仅不会引入空气阻碍酿造,反而会排空气,更加有利于形成宜于酿造的微环境,而机械搅拌带来剪切力,会对酵母细胞造成伤害,机械搅拌幅度相对较大,会引入空气,导致局部发酵终止,影响原料的淀粉利用率。

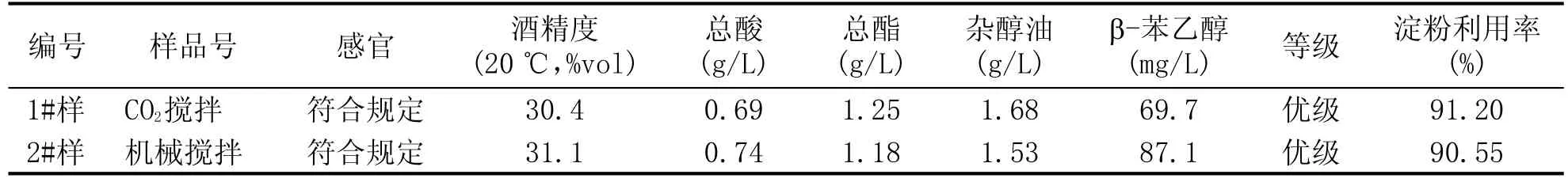

2.2.2 不同搅拌方式试验斋酒理化指标(表10)

表10 不同搅拌方式的斋酒理化指标

结果:CO2搅拌和机械搅拌的酒体的总酸、总酯以及杂醇油均达标,且达到了优级的规格,原料的淀粉利用率均达到了较高水平。

分析:CO2搅拌和机械搅拌,均增加了醪液流动性,增大了生物酶与底物的接触几率,能促进有效成分物质的生成,故能使斋酒理化指标达到优级的水平。

此外,CO2搅拌不会引入空气阻碍酿造,反而会排空气,而机械搅拌带来剪切力,会对酵母细胞造成伤害,机械搅拌幅度相对较大,会引入空气,破坏部分厌氧环境,影响原料的淀粉利用率,故CO2搅拌的淀粉利用率高于机械搅拌,CO2搅拌方式相对机械搅拌更好。

2.3 投料方式对试验影响的结果与分析

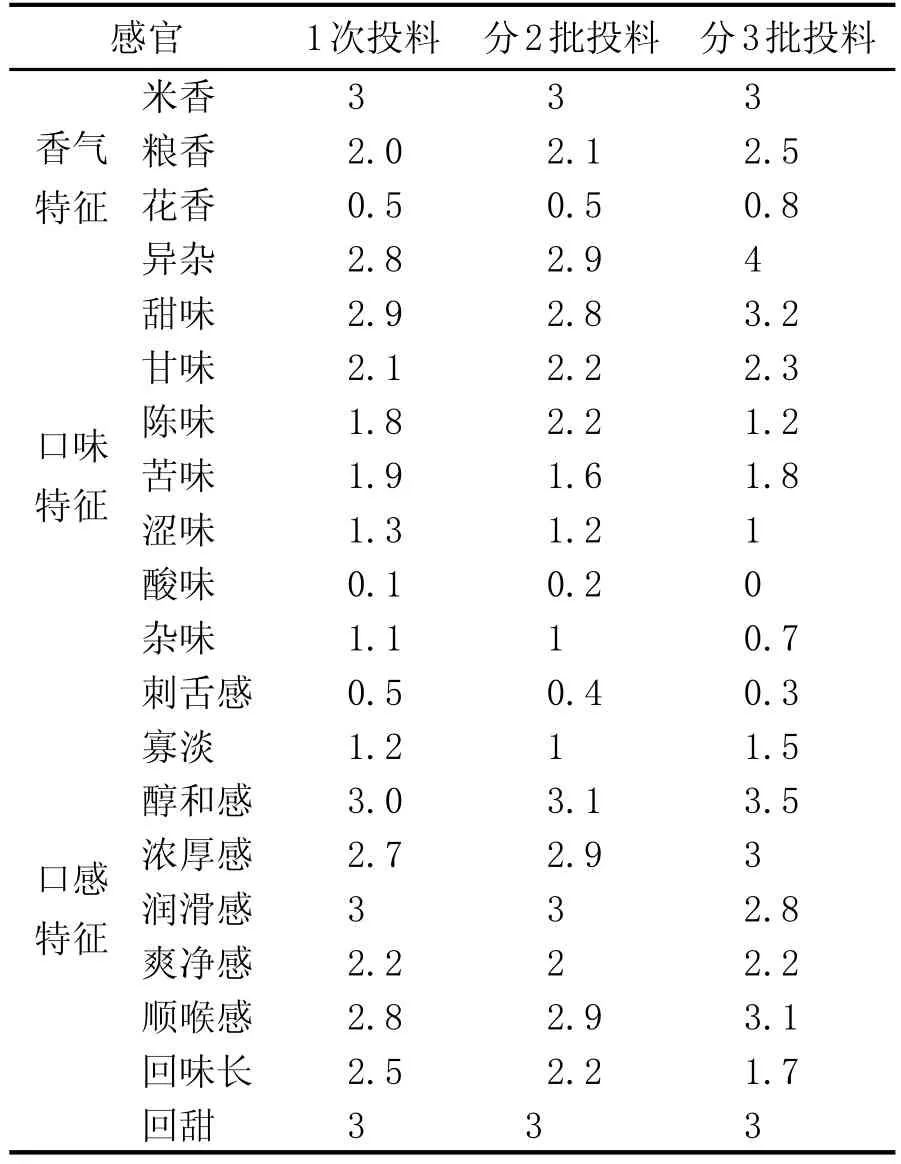

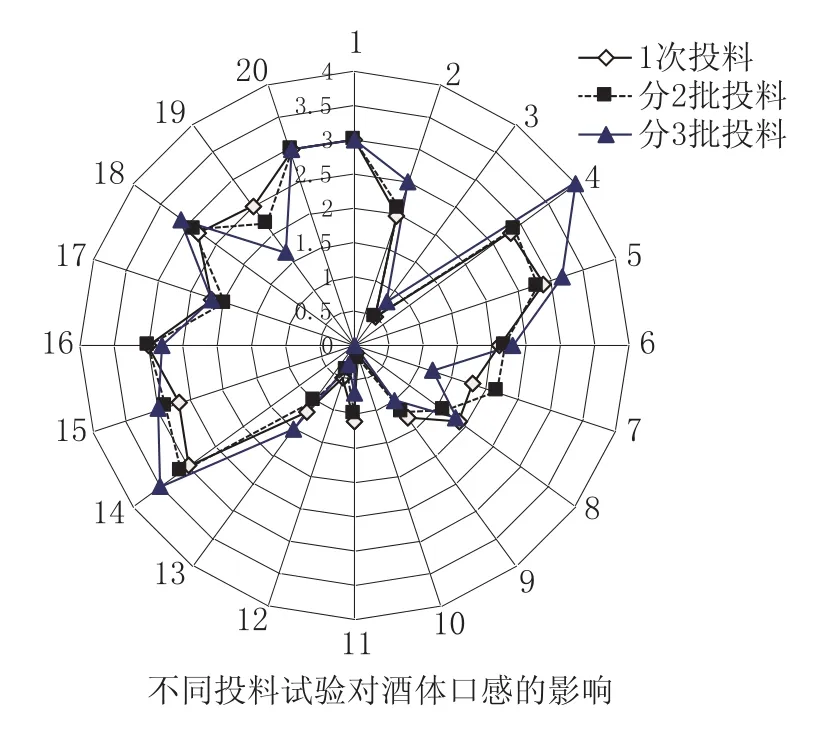

2.3.1 不同投料方式对酒体口感的影响(表11、图2)

结果:分3批投料试验方案的酒体的香气更加浓郁,口味更加醇和,口感醇甜,丰满度和协调性好。

分析:由于生料的米粉未经过蒸煮过程,故其在投料酿造后,会逐渐沉降至罐底部,容易导致最底层原料无法利用,从而导致原料利用率和出酒率偏低,而酵母利用原料中淀粉的速率远低于沉降速度,导致发酵不彻底,酒体口感偏淡薄。

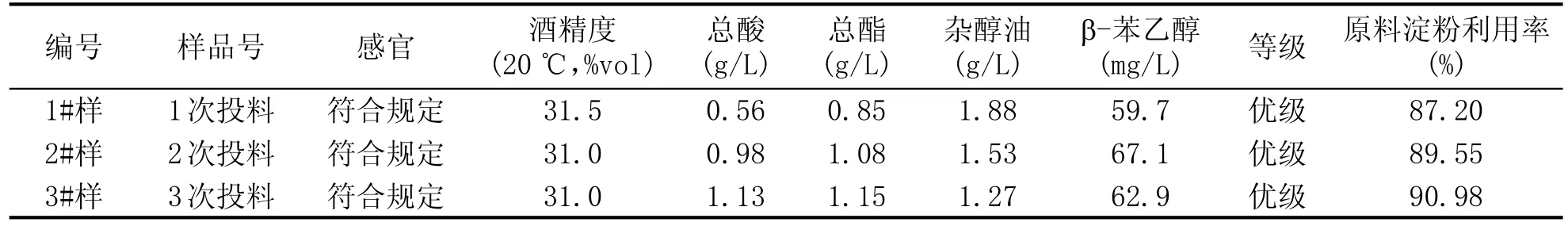

2.3.2 不同投料方式试验斋酒理化指标(表12)

分析:3个试验样的酒体的总酸、总酯以及杂醇油均达标,且达到了优级的规格。其中3#样的总酸偏高一些,总酯最高,杂醇油最低,在3个试验样中,综合理化指标最好。

此外,分3批的投料方式的淀粉利用率达到了90.98%以上,故分3批投料的试验效果最佳。3批以下的投料方式其淀粉利用率均低于90%,而大于3批的投料,工艺过于复杂,人工成本较高,故需减少每次的投料量,降低米粉的相对沉降速度,达到提高原料利用率的目的。因此,分3批投料从原料淀粉利用率和工艺成本方面考虑是最优方案。

表11 不同投料方式的酒体口感品评结果

图2 不同投料方式的酒体风味指纹图谱

表12 不同投料方式试验斋酒理化指标

2.4 料水比试验的结果与分析

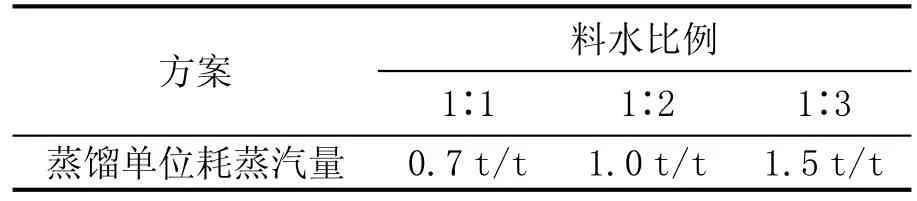

2.4.1 不同料水比能耗的影响(表13)

表13 不同料水比能耗的对比

分析:从表13可以看出,料水比例越高,蒸馏时单位耗蒸汽量就越大,故在保证酒体口感和淀粉利用率达标的前提下,尽量降低料水比,可以有效降低生产成本。

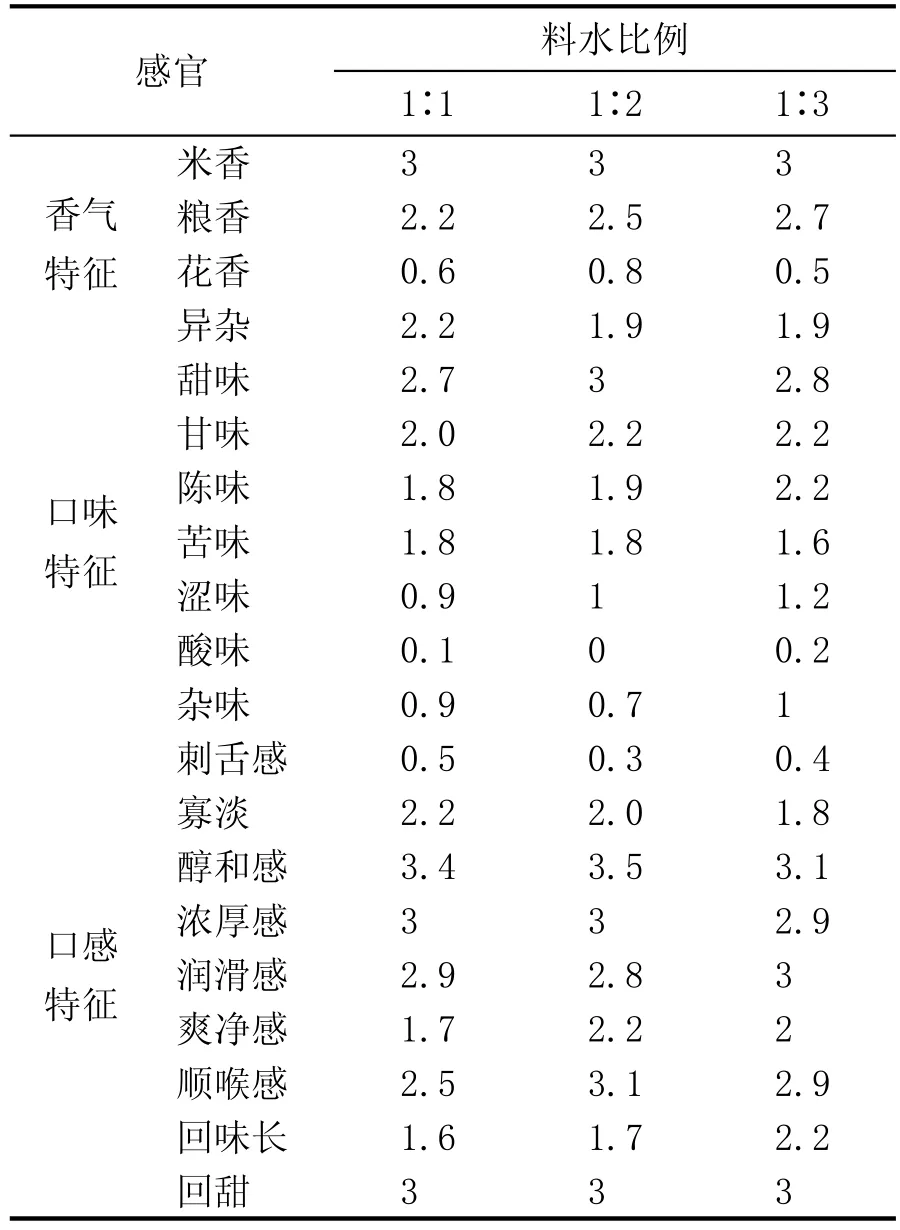

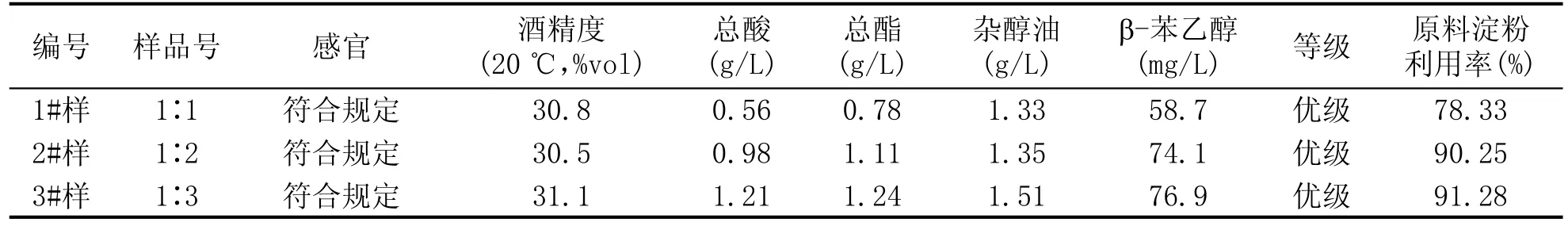

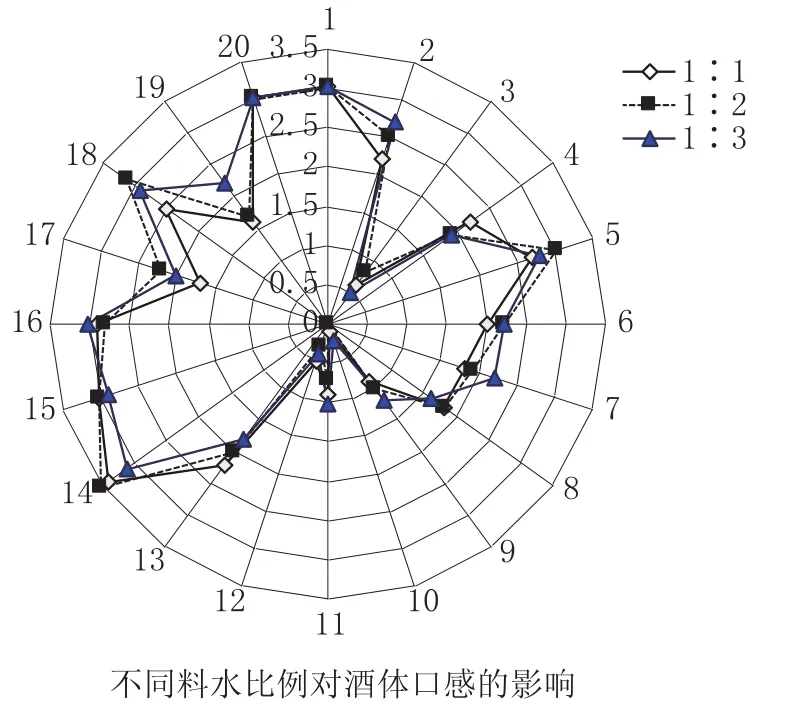

2.4.2 不同料水比对酒体口感的影响(表14、图3)

表14 不同料水比的酒体口感品评结果

结果表明,1∶2的料水比例试验方案的酒体的香气更加浓郁,口味更加醇和,口感醇甜,丰满度和协调性好。

表15 不同料水比试验斋酒理化指标

图3 不同料水比的酒体风味指纹图谱

分析:1∶1料水比例的醪液较黏稠,流动性相对较差,生物酶与底物之间接触几率低,发酵不彻底,酒体口感偏淡薄,而1∶3料水比例的醪液由于水比较多,酶浓度偏低,糖化效率降低,导致发酵时间延长,酒体容易酸化,导致口感不佳,故1∶2料水比例的方案最佳。

2.4.3 不同料水比试验斋酒理化指标(表15)

结果分析:由于生料米粉未经过蒸煮过程,其投料后不会出现吸水膨胀现象,故可以通过降低料水比,来降低生产成本,而1∶1水量太少,导致酿造醪液整体的流动性相对较差,酿造出现了局部温度、出酒率偏低,而1∶3的水比较多,导致单位体积内的酶浓度、底物浓度以及酵母数量相对较低,导致酿造速度偏低,而1∶2的料水比酿造速度和醪液流动性均较好。1∶2和1∶3料水比的淀粉利用率均达到了90%以上,虽然1∶3的淀粉利用率更高,但从能耗上来看,1∶2料水比例最好。

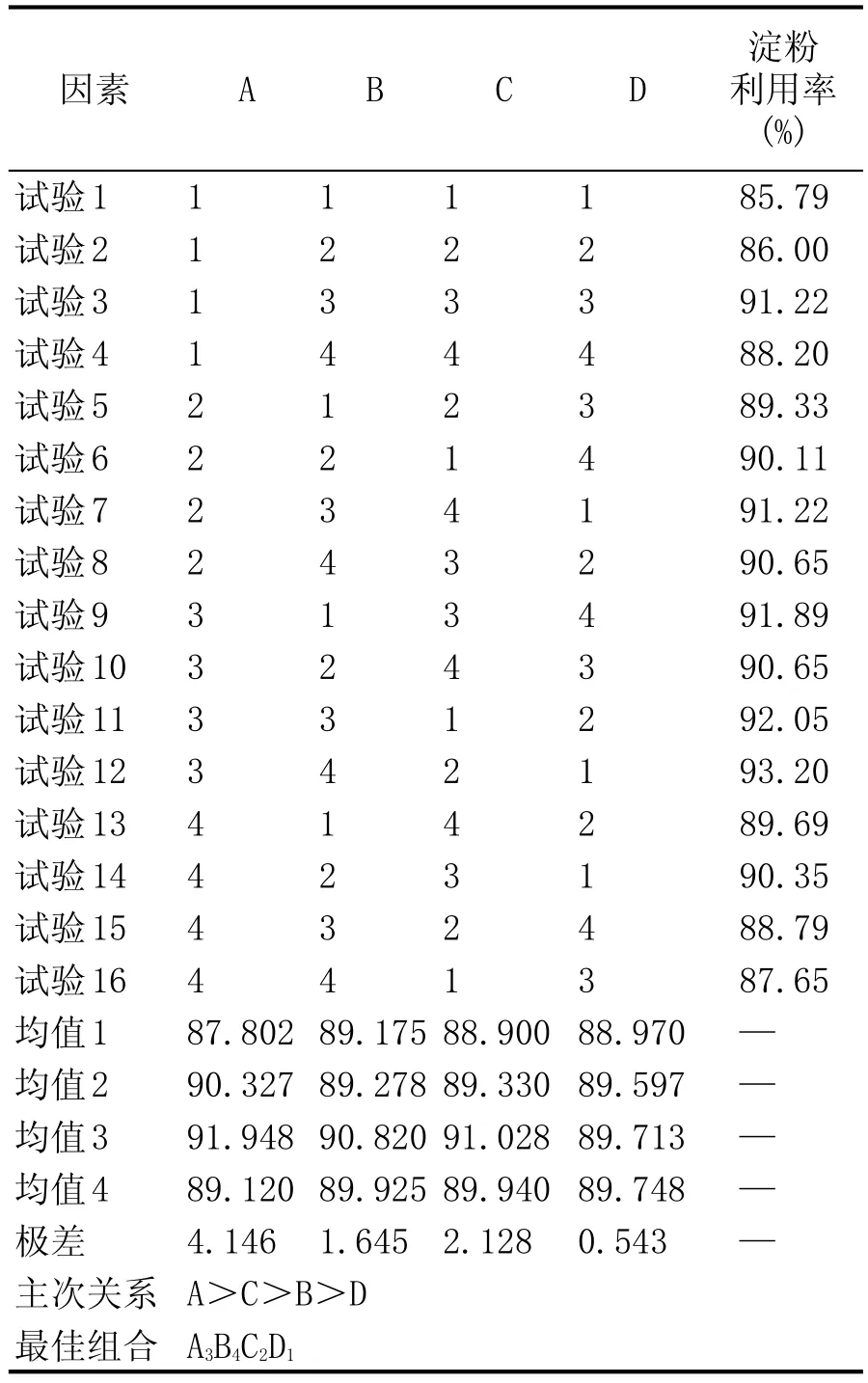

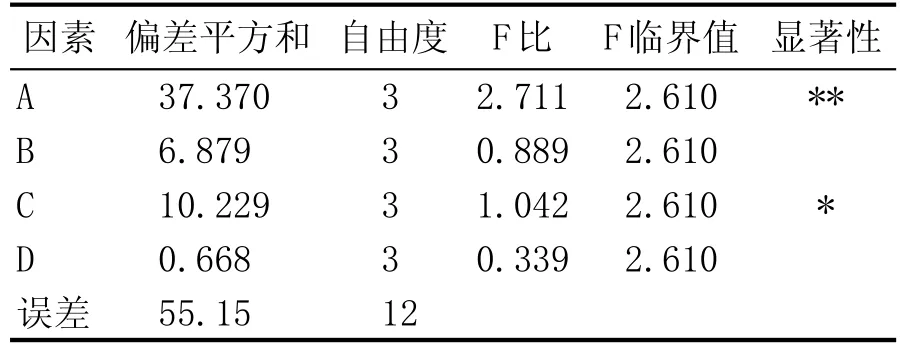

2.5 酿造各参数正交试验结果与分析(表16、表17)

通过正交试验得出,试验12号方案最优,即酿造时间为13 d,酿造温度为34℃,糖化酶使用量为0.10%,活性干酵母使用量为0.06%。

2.6 生料米粉酿造(13 d)试验样结果与分析

表16 酿造工艺参数正交试验结果

表17 酿造工艺参数试验的方差分析

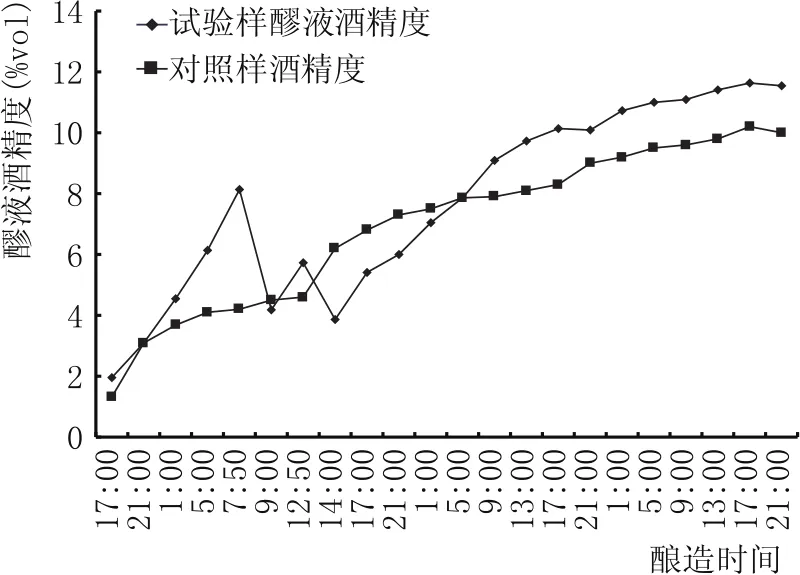

2.6.1 试验样(13 d)与对照样(15 d)醪液酒精度变化情况(图4)

试验样与对照样醪液酒精度变化总体趋势一致,其中试验样的酒精度因为分批投料,使得其出现波动,且最终醪液酒精度高于对照样,由于分批投料工艺能够使得原料中淀粉更加快速有效的被利用,所以最终的酒精度高于对照样,故试验样提高了出酒率。

图4 试验样与对照样醪液酒精度变化情况

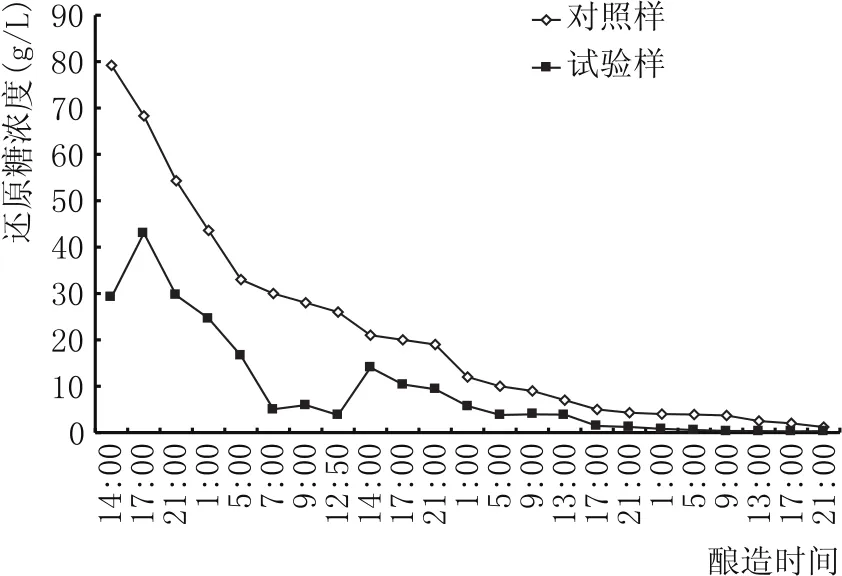

2.6.2 试验样(13 d)与对照样(15 d)还原糖浓度变化情况(图5)

图5 试验样与对照样醪液还原糖浓度变化情况

从还原糖的变化曲线两者大趋势基本相符,对照样的还原糖浓度逐渐降低,而试验样由于分批投料,使得前期和中间有所波动,从最终的酿造末期醪液检测数据得出,对照样醪液中的还原糖浓度为0.1 g/L,而试验样仅为0.025 g/L,证明试验样在酿造过程中,更有利于原料的利用,提高了出酒率。

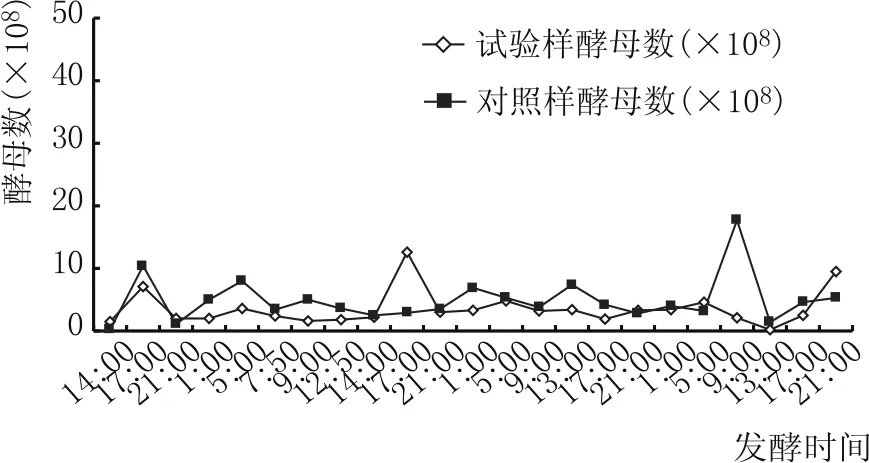

2.6.3 试验样(13 d)与对照样(15 d)酵母数量变化情况(图6)

图6 试验样与对照样酵母数量变化情况

分析:

①从图6可看出,整个发酵过程中,酵母数量基本维持在108数量级,波动范围不大,其中有个别时期达到了109,主要是由于平板涂布时,不同稀释倍数方便数菌所致。

②缩短酿造周期13 d的试验样在培养过程中酵母的数量和活力与对照样相当,酵母数量和活力均较好,证明此工艺较成熟稳定。

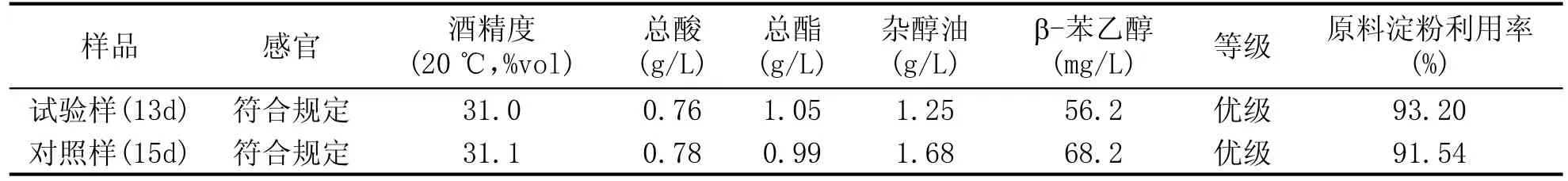

2.6.4 试验样及对照样的口感品评和理化指标(表18、表19)

表18 试验样(13 d)与对照样酒体的口感品评结果

表19 生料酿造工艺与传统熟料酿造工艺斋酒的理化指标

分析:从口感品评结果可以得出,13 d试验样总体协调性和丰满度均好于对照样,而总酸和总酯与对照样相当,但杂醇油远低于对照样,故试验样好于对照样。

试验样由于是以生料米粉为原料,发酵过程中不会吸水膨胀,其醪液流动性较好,故原料淀粉利用率较高,达到了93.02%,证明试验样方案效果较好。

3 结论

3.1 项目结论

该试验主要通过对原料粉碎目数、搅拌方式、投料方式、料水比及其他各酿造参数等进行探究,原料预处理方式为原料经粉碎至40目,不蒸煮;搅拌方式为CO2搅拌;投料方式为分3批进行投料;料水比为1∶2;酿造时间为13 d,酿造温度为34℃,糖化酶使用量为0.10%,活性干酵母使用量为0.06%。

酒体的口感品评结果:香气更加浓郁,口味更加醇和,口感醇甜,丰满度和协调性好。

能够保证酒体的理化指标达到优级水平,总酯含量>1.25 g/L,杂醇油含量<1.30 g/L,原料淀粉利用率>93.20%,原先工艺淀粉利用率为87.44%,在缩短酿造周期由原先的15 d至13 d的同时,还提高了5.76%的淀粉利用,即可多生产出2522.88 t的30%vol酒(7253280元/年)。

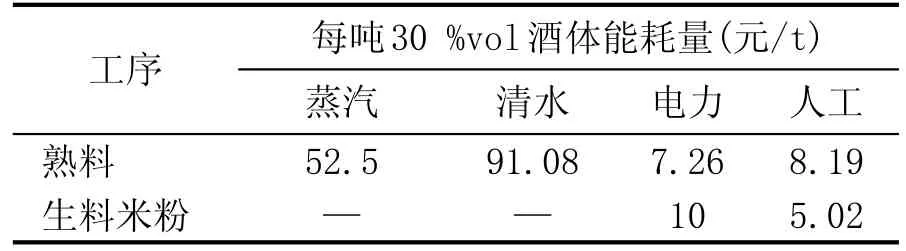

利用粉碎生料米粉代替原先的熟料进行酿造后,能耗对照情况见表20。

表20 能耗对照情况

生料米粉代替熟料进行酿造后,每吨30%vol酒体能耗节约144.01元;即由原来的2875元/t降低至2731元/t;按年产6万t酒计算,可节约5%的生产成本(8640000元/年)。

因此,由提高淀粉利用率和节约能耗两者带来的经济效益为15893280元/年。

3.2 项目创新点

(1)在白酒行业内,在保证白酒传统风味的基础上,首次成功开发50 m3大罐生料(不蒸煮)酿造工艺,实现传统液态法白酒酿造工艺的变革。

(2)本项目将生料(不蒸煮)酿造原料中的淀粉利用率提高至93.20%,远远高于国内的平均水平(淀粉利用率一般为87%~90%之间),接近国内的熟料酿造工艺的淀粉利用率的水平,但可以大大降低熟料酿造工艺的能耗,且使酿造周期从15 d缩短至13 d,提高生产效率。

3.3 项目展望

(1)在300 m3大罐设计安装之后,进行更大规模的放大试验,争取在更大型酿造罐中形成成熟完善的生料酿造配套工艺。

(2)不断提高原料中的淀粉利用率,争取降低酿造蒸馏后废弃酒糟中的可酿造糖分,降低废糟中的COD值,降低企业的环保压力,实现节能减排。

[1] 沈怡方.白酒生产技术全书[M].北京:中国轻工业出版社,1998:379-385.

[2] 唐取来,李晶晶,李玲玲,等.新型液态发酵生产米香型白酒的研究[J].酿酒科技,2015(9):8-11.

[3] 黑龙江省轻工业研究所.液态发酵白酒的研究[J].黑龙江发酵,1979(4):1-16.

[4] 朱文优,刘军.生料发酵技术概述[J].粮食与食品工业,2006,13(3):38-41.

[5] 阮彩彪,何建,李文华,等.生料发酵技术应用概述[J].中国酿造,2010(1):4-8.

Fermentation of Uncooked Grains to Produce Chixiang Baijiu

HE Songgui,LIU Youqiang and CAO Rongbing

(Jiujiang Distillery Co.Ltd.,Foshan,Guangdong 528203,China)

Direct fermentation of forty-mesh uncooked rice flour could not only reduce the loss of nutritional substances but also decrease raw material pretreatment cost(total production cost decreased by 9.38%per ton).Through on-line monitoring&verification and the optimization of materials feeding,materials mixing,ratio of materials to water,fermenting temperature,and fermenting time,it demonstrated that the utilization rate of starch could reach up to 93.20%,and the fermenting cycle shortened from 15 d to 13 d.Total esters content increased and fusel oil content decreased in the produced Chixiang base liquor.Besides,it had better taste than before.

Chixiang Baijiu;liquid-state fermentation;fermentation of uncooked grains;energy-saving technology;low-consumption technology

TS262.3;TS261.4

A

1001-9286(2017)11-0079-08

10.13746/j.njkj.2017162

2017-06-06

优先数字出版时间:2017-08-17;地址:http://kns.cnki.net/kcms/detail/52.1051.TS.20170817.1357.003.html。