玻璃钢天线弯曲破坏分析与改进*

2017-11-20毛春见孔桂清

江 雄,毛春见,孔桂清

(1. 中国电子科技集团公司第三十六研究所, 浙江 嘉兴 314033;2. 南京航空航天大学航空宇航学院, 江苏 南京 210016)

玻璃钢天线弯曲破坏分析与改进*

江 雄1,毛春见2,孔桂清1

(1. 中国电子科技集团公司第三十六研究所, 浙江 嘉兴 314033;2. 南京航空航天大学航空宇航学院, 江苏 南京 210016)

某玻璃钢天线的载荷条件发生了较大改变,文中对其进行了弯曲破坏分析及设计改进。利用ANSYS完成静载荷计算,使用Tsai-Wu强度准则进行强度校核,计算发现在60%的极限载荷下天线根部会出现破坏现象,静力试验验证了仿真的准确性。根据有限元分析结果对结构进行了改进,应力较大的底座使用钛合金材料制作,底座和蒙皮之间采用螺钉连接,改进后的天线顺利通过了试验考核。在设计阶段进行有限元分析可提前发现问题,节省研制时间,降低后续试验的风险。

玻璃钢天线;有限元;Tsai-Wu准则;静力试验

引 言

复合材料是由2种或2种以上不同物质以不同方式组合而成的材料,能发挥各种材料的优点,克服单一材料的缺陷,扩大材料的应用范围。作为一种新型材料,复合材料具有重量轻,比强度、比模量高,加工成型方便,耐腐蚀性能强等优异性能,已广泛应用于航空航天、汽车、电子等领域[1-4]。

机载天线工作环境复杂,既要满足电性能要求,在气动载荷下有足够的刚度和强度,还要满足产品的重量重心布局要求。因此需在产品研制阶段利用有限元软件进行刚强度校核,满足设计要求后再进行试样制作与试验,以缩短产品研制周期[5]。

某机载天线罩体使用玻璃钢制作而成。样件制作完成后,载荷条件发生了较大变化,有限元分析发现在结构根部会出现破坏现象。静力试验验证了此情况,计算结果与试验结果吻合得较好。根据有限元分析结果,在重量允许的情况下,将天线底座材料改为钛合金,蒙皮仍使用玻璃钢制作,底座与蒙皮使用螺钉连接。改进后的天线顺利通过了试验考核。

1 天线静力试验及仿真计算

天线由天线罩、辐射体和射频接头等组成。为避免外界温度变化导致天线罩内气压变化,辐射体与天线罩之间使用PMI材料进行整体灌封。天线结构如图1所示。

图1 天线结构示意图

天线罩整体采用玻璃纤维/氰酸脂复合材料制作,材料参数见表1。蒙皮厚度从根部往上逐步减小,最厚处为6 mm,最薄处为2.5 mm,铺层时织物径向与罩体高度方向平行。

表1 玻璃纤维/氰酸脂复合材料力学参数

注:表中E11为横向弹性模量;E22为纵向弹性模量;v12为面内泊松比;G12为面内剪切模量;XT为横向拉伸强度;XC为横向压缩强度;YT为纵向拉伸强度;YC为纵向压缩强度;SXY为面内剪切强度。

1.1天线静力试验

天线通过试验工装固定在承力墙上。沿罩体高度方向载荷通过砝码单独加载,另外2个方向通过液压作动器进行加载,利用杠杆系统进行载荷分配,以保证2个方向的载荷值及加载中心与要求一致。试验现场如图2所示。

图2 天线静力试验加载示意图

试验时在结构上布置了应变片测试天线的应力水平,同时对天线位移进行了测量(垂直于地面)。各测点的布置位置如图3所示。

图3 天线测点示意图

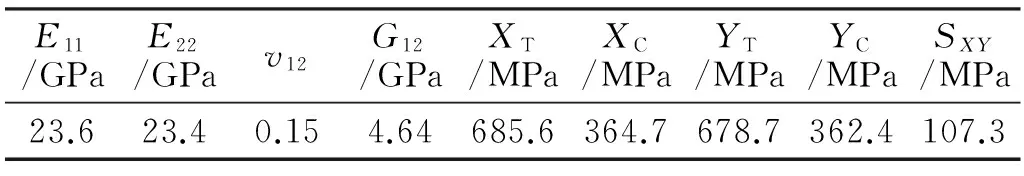

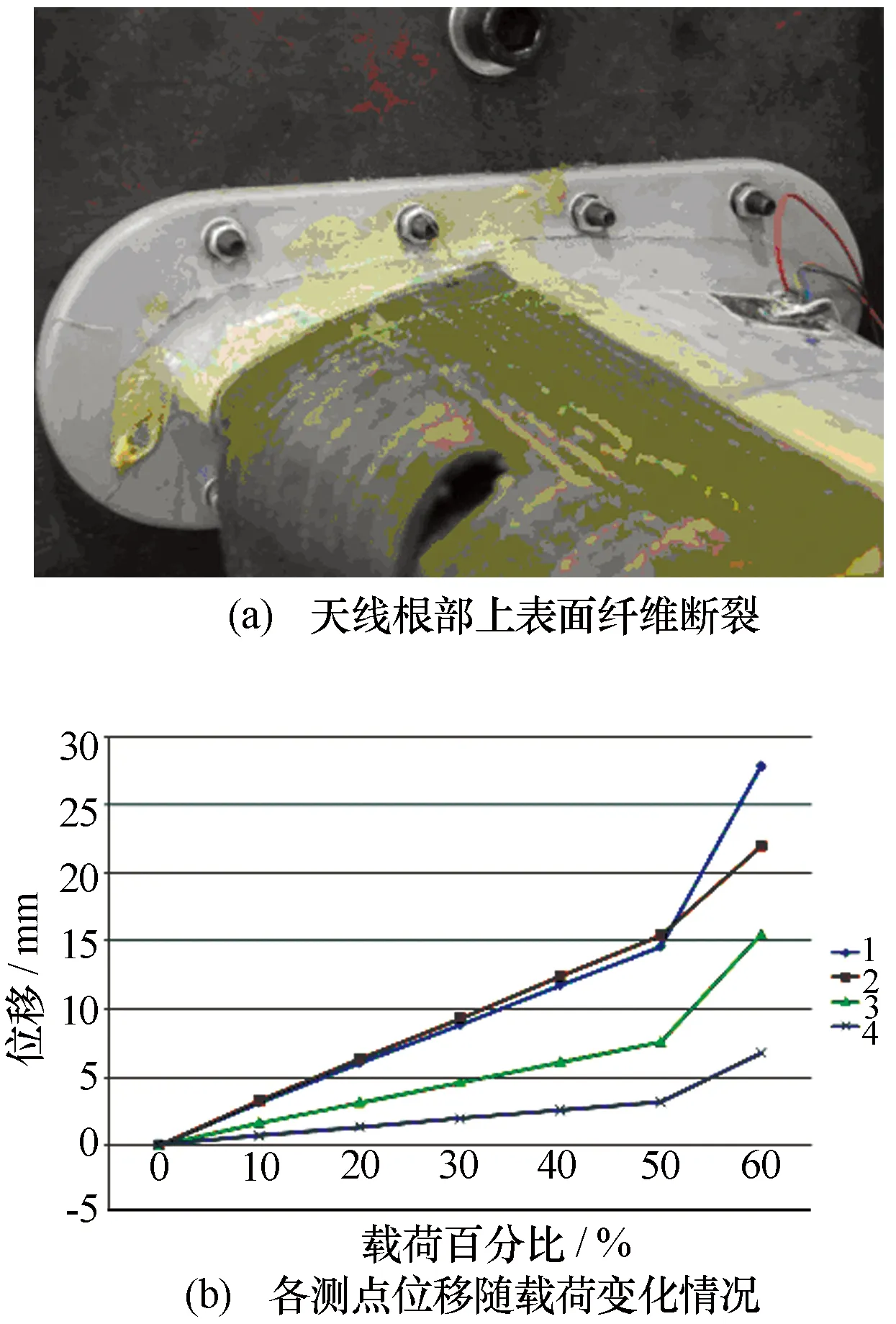

试验时逐级进行加载,加载至60%极限载荷时,位移突变,载荷无法保持。天线根部上表面出现裂缝,下表面出现褶皱,对天线解剖发现上表面纤维断裂。对应的天线根部情况及各测点位移如图4所示。

图4 天线根部情况及各测点位移

测点1和测点2位于天线顶部,位移值最大;测点4靠近天线根部,位移值最小。在50%极限载荷前,各测点位移值线性度很好,天线处于小变形状态。加载至60%极限载荷时,位移突变,对应结构遭到破坏。

1.2有限元计算

有限元模型在HyperMesh中建立,由于PMI填充材料对结构刚度贡献较小,因此建模时将其忽略。整个天线结构使用壳单元模拟,自底部向上厚度逐步递减。固定螺钉用梁单元模拟,螺钉与天线底座之间使用rbe3单元连接,计算时将螺钉底部固定以模拟实际试验状态。计算时加载区域与试验时帆布带粘贴区域一致,整个天线的有限元模型如图5所示。

图5 天线有限元模型

在结构破坏前各测点位移值线性度很好,因此此处取50%和60%两种载荷值进行比较。在50%极限载荷值下,结构各向应力情况如图6所示。材料纵向压应力最大为203 MPa,纵向拉应力最大为195 MPa;横向压应力最大为198 MPa,横向拉应力最大为185 MPa;纵横剪切应力最大为97.9 MPa。各向应力均小于材料单向强度极限[6]。材料的Tsai-Wu指数最大值为0.84,出现在固定孔附近,结构不会被破坏。

图6 50%极限载荷下天线各向应力及Tsai-Wu指数

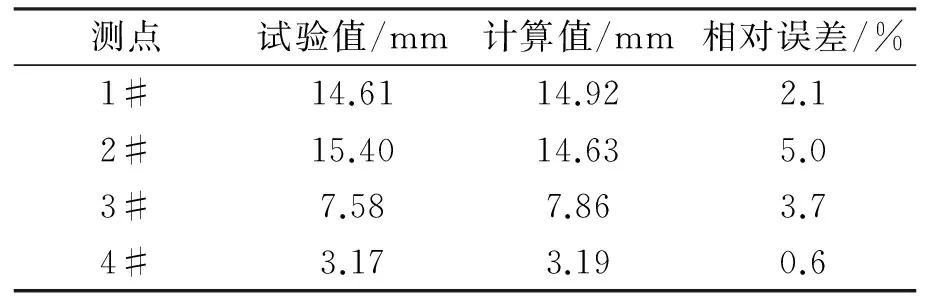

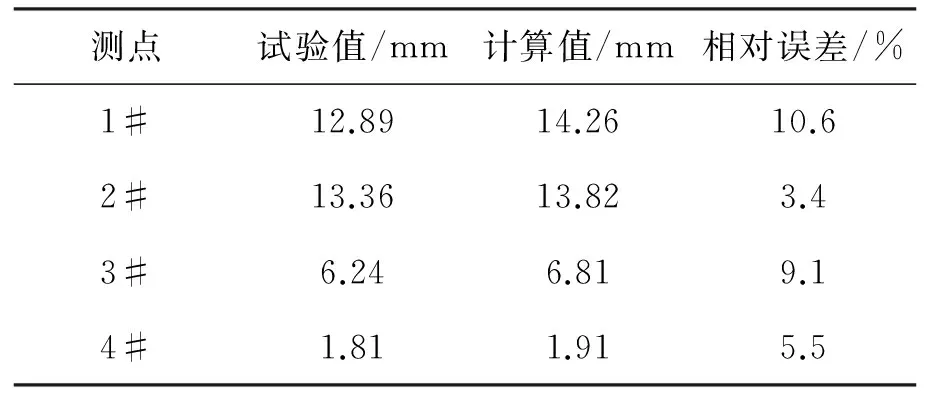

提取相应测点的位移和应变情况,与试验结果进行对比,结果见表2和表3。计算的位移值及应变值与试验结果吻合得较好,仿真能较好地反映实际试验情况。

表2 测点位移值比较

表3 测点应变值比较

注:试验时的γxy由几何关系计算而得。

在60%极限载荷值下,纵向压应力最大为244 MPa,纵向拉应力最大为221 MPa,横向压应力最大为238 MPa,横向拉应力最大为214 MPa,均小于材料纵横方向的拉压强度。纵横剪切应力最大为117 MPa,超过纵横剪切强度,用最大应力准则判断会出现破坏现象。Tsai-Wu指数最大为1.14,出现在固定孔附近,预示结构将被破坏,预示位置与实际破坏位置吻合得较好。限于篇幅,图7仅给出了剪切应力和Tsai-Wu指数分布图。

图7 60%极限载荷下天线应力及Tsai-Wu指数

2 结构改进

从试验及分析结果来看,天线根部应力过大使结构遭到破坏。由于天线与载机的机械接口已经确定,无法通过增加底部厚度(加大截面惯性矩)来降低弯曲应力,因此考虑天线底座部分改用金属材料制作。分析发现铝合金较轻但强度不满足要求,而不锈钢材料会使重量超过设计允许值。综合考虑后将天线底座的制作材料更换为钛合金材料,蒙皮仍使用玻璃钢制作,底座和蒙皮之间采用螺钉连接。更改后的天线结构如图8所示。

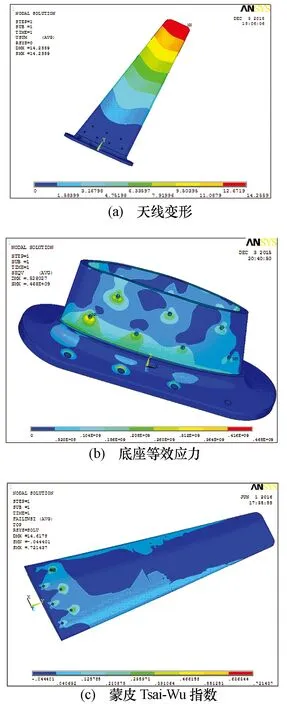

2.1仿真计算

天线在100%极限载荷情况下的位移及应力分布如图9所示。天线最大变形为14.3 mm,钛合金底座上最大等效应力为468 MPa,出现在蒙皮连接孔附近。所选用的钛合金材料屈服强度为830 MPa,有较大的安全余量。蒙皮处纵向压应力最大为247 MPa,纵向拉应力最大为193 MPa;横向压应力最大为143 MPa,横向拉应力最大为121 MPa;纵横剪切应力最大为78 MPa。Tsai-Wu指数最大为0.72,出现在蒙皮与底座连接孔附近,该载荷下蒙皮不会被破坏。改进后结构能满足设计要求。

图8 更改后的天线模型

图9 100%极限载荷下天线位移及应力分布

2.2试验结果

同前次试验一样布置了对应的测点,表4给出了各测点位移的试验值与计算值,两者吻合得较好,验证了仿真计算的准确性。限于篇幅,各测点的应变未列出。

表4 测点位移值比较

3 结束语

初次设计时,天线罩由玻璃钢整体制作,随后设计载荷值发生了较大的变化,仿真发现结构无法满足设计要求,通过静力试验验证了仿真的准确性。根据有限元分析的结果对结构进行了改进,利用钛合金制作底座,蒙皮部分仍使用玻璃钢材料,改进后结构顺利通过了静力试验考核。仿真发现改进后钛合金底座的最大等效应力为468 MPa,有较大的安全余量,后续应继续对其进行减重优化。

[1] 沈军, 谢怀勤. 航空用复合材料的研究与应用进展[J]. 玻璃钢/复合材料, 2006(6): 48-54.

[2] 吉国明, 付珍娟, 寇飞行, 等. 两种含天线复合材料结构的性能对比[J]. 机械强度, 2011, 33(2): 312-316.

[3] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12.

[4] 王昭. 基于复合材料的天线结构设计[J]. 电子机械工程, 2009, 24(1): 1-12.

[5] 宫能平, 夏源明, 毛天祥. 复合材料飞轮的三维应力分析[J]. 复合材料学报, 2002, 19(1): 113-116.

[6] 沈观林. 复合材料力学[M]. 北京: 清华大学出版社, 2006: 57-63.

江 雄(1985-),男,工程师,主要从事电子设备结构设计仿真工作。

FlexuralFailureAnalysisandImprovementofFiberglassAntenna

JIANGXiong1,MAOChun-jian2,KONGGui-qing1

(1.The36thResearchInstituteofCETC,Jiaxing314033,China;2.NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China)

The load condition changes a lot after the prototype of the fiberglass antenna has been produced. The static analysis is finished in ANSYS and Tsai-Wu strength criterion is applied. Simulation indicates that under 60% of the limit load, some parts of the antenna base will exceed the strength limit, which is verified by the static test. The antenna dome is improved according to the results of the finite element analysis. The material of the base part is replaced by the titanium alloy. The base and the skin are connected by screws. The improved structure has passed the static test. Finite element analysis in the design can help to find problems in advance, save the development time and reduce the risk of subsequent tests.

fiberglass antenna; FEM; Tsai-Wu criterion; static test

2016-12-21

TN82

A

1008-5300(2017)04-0031-04