预糊化条件对萌芽糙米蒸煮质构特性及品质的影响

2017-11-17刘庆庆朱松明

刘庆庆,朱松明※,张 洁,于 勇

预糊化条件对萌芽糙米蒸煮质构特性及品质的影响

刘庆庆1,2,朱松明1,2※,张 洁2,于 勇1,2

(1. 浙江大学生物系统工程与食品科学学院,杭州 310058;2. 浙江大学自贡创新中心,自贡 643000)

为了解决萌芽糙米不易蒸煮且蒸煮后米饭口感较硬、黏弹性不足、粗糙感明显等问题,该文应用预糊化技术对萌芽糙米进行品质改良,评价了预糊化条件(米粒含水率43.21%±2.15%、34.64%±1.49%、29.83%±1.67%,蒸汽处理时间2、5、10、15、20、25 min)对萌芽糙米蒸煮特性、米饭质构特性及感官品质的影响。研究结果表明,随着米粒含水率的降低,预糊化萌芽糙米的蒸煮时间、蒸煮吸水率、体积膨胀率显著增大(<0.05),固形物损失率显著降低(<0.05);预糊化萌芽糙米的米饭硬度、黏附性、黏聚性、胶黏性、弹性、咀嚼性随米粒含水率降低的变化较为复杂。随着蒸汽处理时间的延长,预糊化萌芽糙米的蒸煮时间显著缩短(<0.05),蒸煮吸水率、体积膨胀率、固形物损失率变化较小且无明显规律;预糊化萌芽糙米的米饭硬度先减小后增大,黏附性、黏聚性先增大后减小,胶黏性、弹性、咀嚼性变化较为复杂。感官评定结果表明,预糊化萌芽糙米的米饭感官评分随米粒含水率降低的变化较为复杂,随蒸汽处理时间的延长先增大后降低。总体而言,米粒含水率29.83%±1.67%、蒸汽处理15 min的预糊化条件可以显著改善萌芽糙米的蒸煮特性、质构特性及感官品质,使其接近白米的品质指标。研究结果可为预糊化萌芽糙米的产业化开发提供依据。

含水率;蒸汽;质构;萌芽糙米;预糊化;蒸煮特性;感官品质

0 引 言

萌芽糙米(germinated brown rice,GBR)是指糙米(brown rice,BR)萌发至一定芽长,由幼芽和带纤维糠层的胚乳组成的糙米制品[1]。相比于白米(white rice,WR),GBR富含膳食纤维、低聚糖、氨基酸、-氨基丁酸、-谷维素、酚类、黄酮类等功能性物质成分[2-4],具有降血脂、降血压,以及降低癌症、糖尿病、冠心病、阿尔茨海默症等慢性病患病风险的作用,而受到消费者的广泛关注[5]。

长期以来,WR一直是稻谷的主要食用形式,BR、GBR因其不易蒸煮且蒸煮后口感较硬、黏弹性不足、粗糙感明显等缺点而难以被广大消费者所接受[6]。目前,国内外的相关研究中已将超高压、高温流化、微波、超声波、酶解等先进技术应用于糙米的品质改良并取得了较好的效果[7-9]。但上述方法生产成本较高,并不能完全满足产品的市场需求,因此仍需继续探索一种更为经济可行的糙米品质改良方法。

预糊化(parboiling)也是一种国内外常用的改善BR碾磨特性、蒸煮特性、食用品质、氧化稳定性[10-13]以及制备蒸谷米的方法[14],处理过程包括浸泡水化、蒸汽处理、干燥3个步骤。预糊化改善BR品质的根本原因在于蒸汽处理及后续的干燥过程所导致的BR内部结构、表面糠层结构以及其中淀粉、蛋白质等理化性质的改变[15-18],与预糊化条件(BR含水率、蒸汽温度、处理时间、干燥条件等)密切相关[19-20]。如果预糊化条件选择不当,也会导致BR品质劣变,包括变色、变形、出现异味等。

目前为止,关于GBR预糊化的研究主要集中在预糊化对GBR营养物质保留的影响,研究结果表明预糊化处理因其较为温和的条件有利于GBR中营养物质的保留[21-22]。涉及GBR预糊化品质改良的研究相对较少,且大多数研究所采用的预糊化方法为BR萌发后,直接进行水浴处理、常压蒸汽处理或过热蒸汽处理而未考虑米粒含水率的影响,其品质改善效果不够理想。相比于未处理GBR米饭,常压蒸汽及过热蒸汽处理所得预糊化萌芽糙米(parboiling germinated brown rice,PGBR)的米饭硬度变化不大,或仅略微降低[21-22],过热蒸汽处理所得PGBR的蒸煮吸水率和固形物损失率也有所降低[23];水浴处理所得PGBR的米饭硬度降低幅度较大,但风味变差,消费者整体接受程度显著降低[6]。同时,以上研究均未对PGBR的蒸煮特性、米饭质构品质及消费者接受度进行全面的研究。参考前人的研究结果,本文选择常压蒸汽处理进行GBR的品质改良,重点研究预糊化条件(米粒含水率、蒸汽处理时间)对PGBR的蒸煮特性(蒸煮时间、蒸煮吸水率、体积膨胀率、固形物损失率)、米饭质构特性、感官品质等的影响,并与WR、BR、GBR的品质特性进行对比,以期获得较优的预糊化处理条件,并为PGBR的产业化开发提供依据。

1 材料与方法

1.1 试验材料

籼稻,2016年11月购于四川大农和农业开发有限公司,为当年收获稻谷。购买之后分装在自封袋中,放入干燥剂和脱氧剂,4℃下保存。

BR制备:进行试验之前,预先将稻谷取出,待稻谷温度达到室温时,除杂、清理、去石、垄谷后得到BR样品。垄谷出糙率为79.1%±0.7%,BR含水率为11.69%± 0.56%(湿基)。

WR制备:参考王周利等[24]的方法,采用碾米机制备WR。将碾米机的产出率设定为1,碾米白度设定为5,BR在碾米机内碾磨一遍获得的米称为WR,白米率为69.8%±0.6%,WR含水率为11.85%±0.32%(湿基)。

GBR制备:参考Wu等[25]的方法并稍作修改后用于GBR的制备。BR使用0.1%次氯酸钠溶液浸泡消毒 30 min,清洗2~3遍之后按照1∶3 g/mL的比例加入纯净水,35℃浸泡萌发24 h(此时芽长为0.5~1 mm,发芽率约为90%,含水率为42.13%± 2.15%),随后于35℃干燥12~14 h至BR初始含水率(11.5%±0.5%)。

PGBR制备:未经干燥的GBR(含水率为42.13%±2.15%)分装入不锈钢托盘中(100 g,厚度约为8 mm),直接蒸汽处理或35℃条件下调节GBR含水率至34.64%±1.49%、29.83%±1.67%后蒸汽处理(常压饱和蒸汽,98~100℃)2~25 min。蒸汽处理结束后取出托盘,于35℃下干燥12~14 h至BR初始含水率(11.5%±0.5%)。

1.2 主要仪器设备

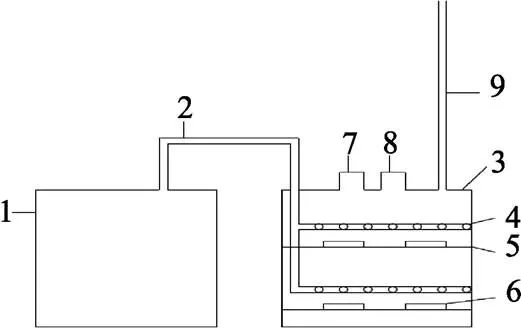

6L-152B3实验型砻谷机(重庆市友昌机械制造有限责任公司);VP-222N型碾米机(日本Yamamoto公司);A.XT PLUS /50型物性测定仪(英国Texture Technologies公司);GNP-9080培养箱(上海精宏设备有限公司);GZX-GF101-1-BS型干燥箱(上海跃进实验设备有限公司);HH-S4型水浴锅(常州国宇仪器有限公司)。蒸汽处理装置为实验室设计定制,装置图如图1所示,多层、多蒸汽管道的设计能够保证箱体内蒸汽分布均匀以及样品的均匀受热,区别于部分研究人员直接在蒸锅中进行蒸谷米蒸汽处理的研究[26]。

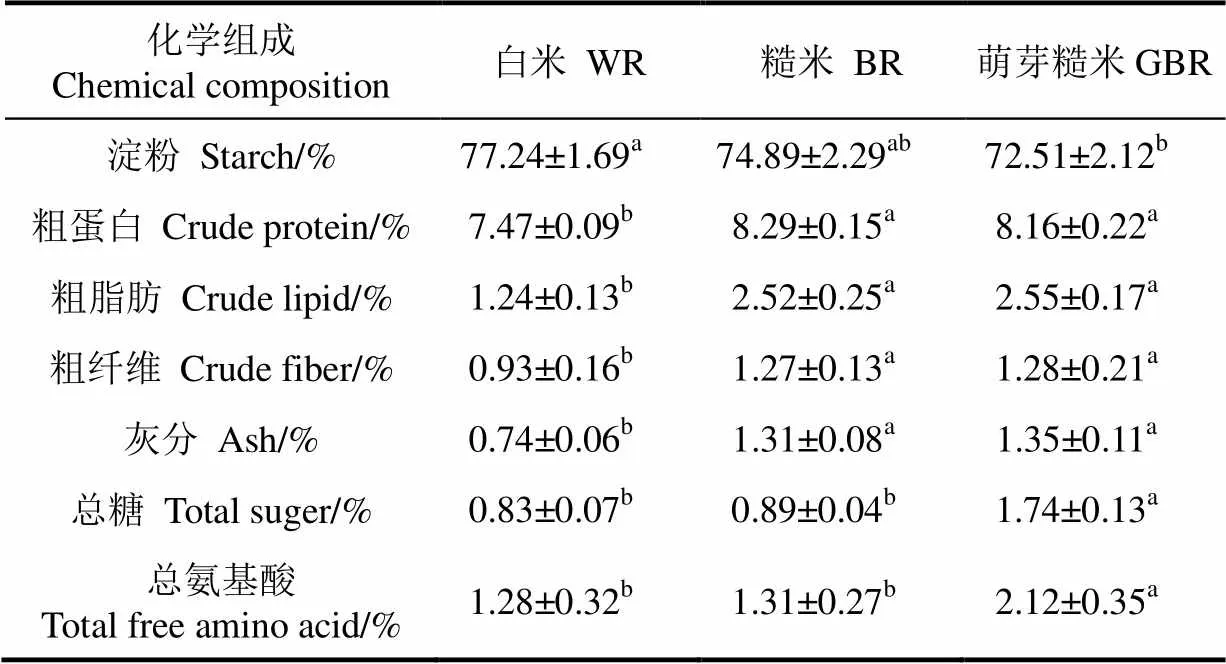

1.3 WR、BR、GBR的化学组成

依照GB 5009.9-2003、GB/T 5511-2008、GB/T 14772-2008、GB/T 5009.10-2003、GB/T 22510-2008中的方法分别测定WR、BR、GBR中淀粉、粗蛋白、粗脂肪、粗纤维、灰分的含量。WR、BR、GBR的化学成分分析如表1所示。

BR的粗蛋白、粗脂肪、粗纤维、灰分含量均显著高于WR,说明BR具有较高的营养价值。萌发后,GBR的粗脂肪、粗纤维和灰分含量变化不大,淀粉和粗蛋白的含量有所下降,且同时伴随着总糖和总氨基酸含量的增大,与Anuchita等[4]的研究结果类似,这是由于萌发过程中大分子物质的水解所导致,同时也说明萌发进一步提高了BR的营养价值。

1. 蒸汽锅炉 2. 蒸汽管道 3. 蒸汽处理箱 4. 蒸汽孔 5. 样品隔层 6. GBR样品 7. 温度计 8. 压力表 9. 安全管

表1 白米、糙米、萌芽糙米的化学组成

注:同行数值后不同字母表示在<0. 05水平差异显著,下同。

Note: Different letters on same row mean significant different (<0.05), the same below.

1.4 蒸煮特性

蒸煮特性的测定参考Sirisoontaralak等[6]的方法。

1.4.1 蒸煮时间

使用玻璃板-白芯法进行米饭蒸煮时间的测定。称取5 g样品,加入到250 mL沸水中进行蒸煮。蒸煮时,每隔2 min随机取出10粒米,将其在玻璃板上进行挤压。米粒挤压时无不透明白芯出现的时间为蒸煮时间。

1.4.2 吸水率

称取5 g样品,加入50 mL纯净水,置于铝盒中并在电饭锅中蒸制至最适蒸煮时间,滤出米粒并冷却至室温(约25℃)后称量。米粒吸水率的计算公式为

=W/0×100% (1)

式中W为样品蒸煮后质量,g;0为原料米质量,g。

1.4.3 体积膨胀率

按照1.4.2的方法进行样品蒸煮、滤出米粒并冷却至室温,用体积置换法测定同一份样品蒸煮前、后的体积。样品蒸煮后的体积膨胀率计算公式为

=V/V×100% (2)

式中V为样品蒸煮后的体积,cm3;0为样品蒸煮前的体积,cm3。

1.4.4 固形物损失率

按照1.4.2的方法进行样品蒸煮后,将米汤倾入已知质量的铝盒中,在105 ℃下干燥至质量恒定,米粒固形物损失率计算公式为

= S/0×100% (3)

式中S为米汤中固形物质量,g;0为原料米质量,g。

1.5 米饭的蒸煮

米饭的蒸煮参考GB/T 15682-2008进行,铝盒中按照质量比1∶1.6的比例加入米粒和纯净水,置于普通家用电饭锅中(3 L,500 W)进行蒸煮,蒸煮程序完成后将样品冷却至室温备用。

1.6 米饭质构特性

参考Hapsari等[11]的方法测定米饭质构特性。测试程序为TPA(two-profile analysis),探头直径36 mm、测前速度1 mm/s、测试速度0. 5 mm/s、测后速度1 mm/s、压缩比例75%。15 g米饭于平皿中铺成直径约50 mm,厚度约15 mm的薄层进行TPA测定,每个样品测定3次,获得米饭的硬度、黏附性、黏聚性、胶黏性、弹性和咀嚼性等基础数据。

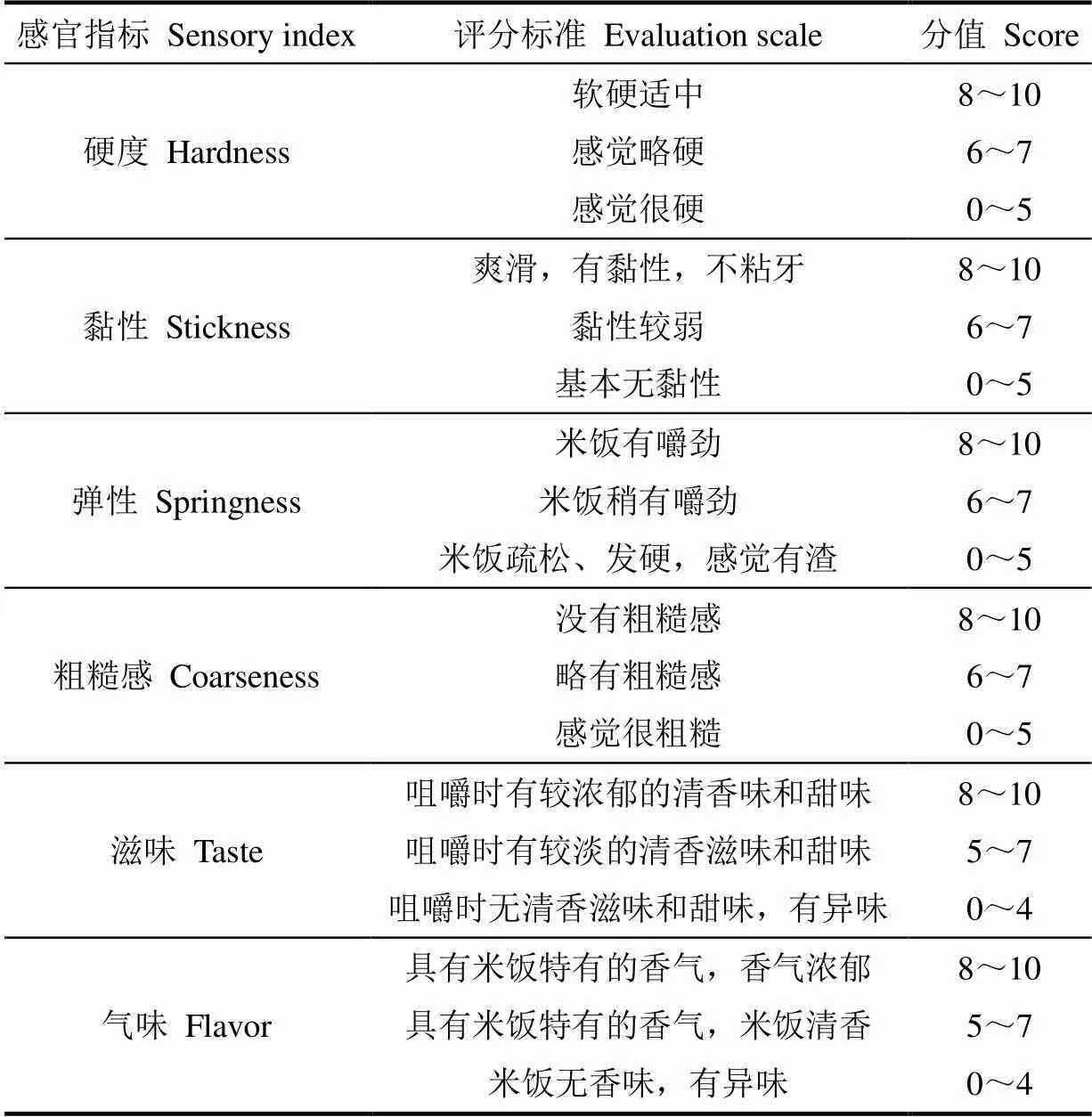

1.7 米饭感官品评

米饭的感官评定及品评人员的挑选参照GB/T 15682-2008进行。品评人员组成为:10男(16~25岁3人,26~35岁4人,36~45岁3人);10女(16~25岁4人,26~35岁3人,36~45岁3人)。评价项目包括米饭黏度、弹性、硬度、风味、滋味以及总体接受度。为了评价结果的稳定性和客观性,将对照样品随机放入被测试样中进行感官评价。感官评分表如表2所示。

表2 PGBR米饭感官品质评分标准

1.8 数据处理及统计分析

所有试验都重复3次,结果表示为“平均值±标准差”,数据处理使用软件Excel 2007以及Origin-Pro 8.5。ANOVA分析使用软件SPSS 17.0进行。

2 结果与分析

2.1 蒸煮特性

2.1.1 蒸煮时间

对照样WR、BR、GBR的蒸煮时间分别为(20.5± 0.5)、(38.33±1.04)、(38.25±0.9)min,说明糠层的存在显著延长了米粒的蒸煮时间,萌发对于BR的蒸煮时间几乎没有影响(>0.05)。

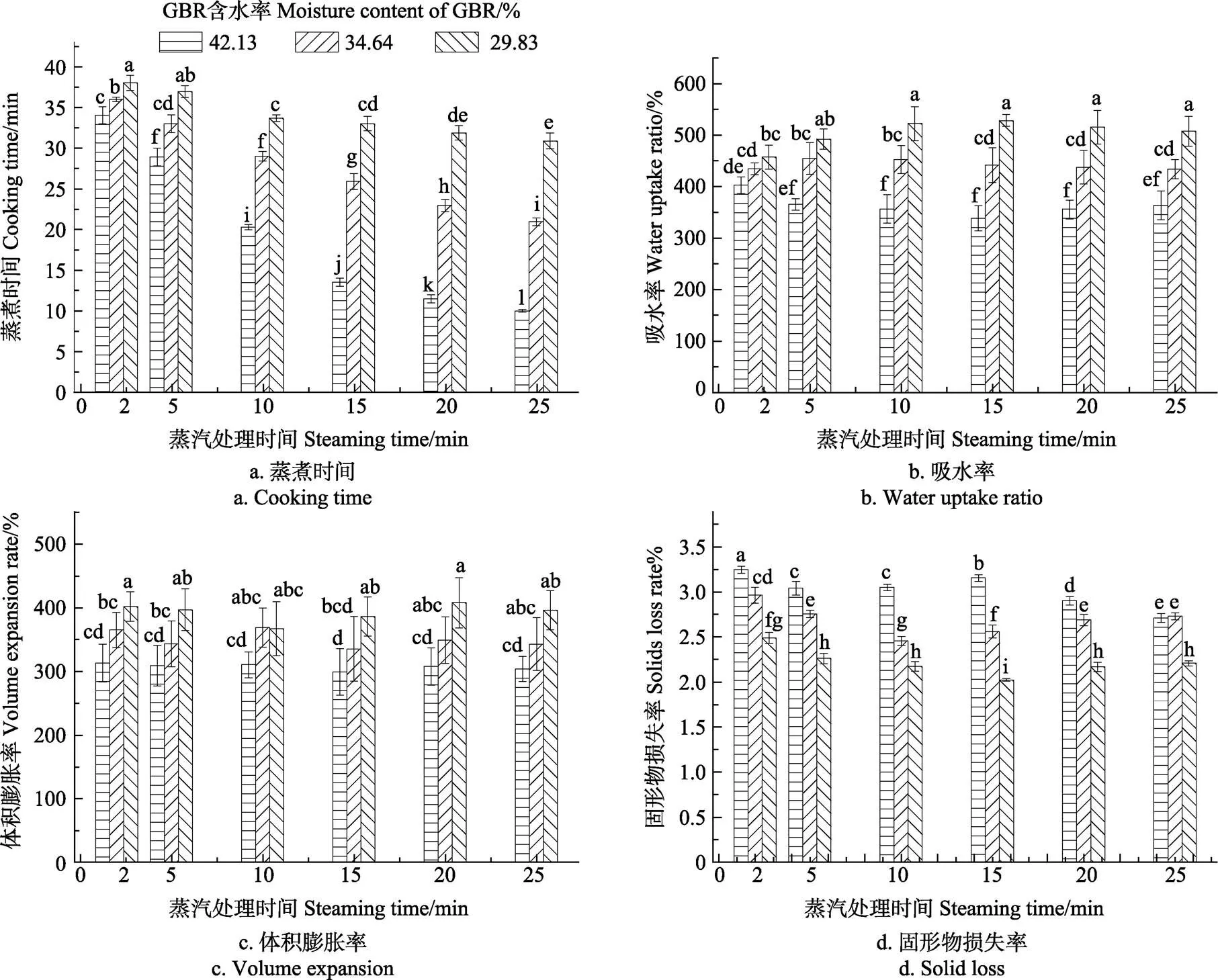

由图2 a可以看出,PGBR的蒸煮时间随着蒸汽处理时米粒含水率的减小而延长,随蒸汽处理时间的延长而缩短。GBR初始含水率为42.13%± 2.15%,2 min蒸汽处理即可将蒸煮时间缩短至(34.05±1.04)min,10、25 min的蒸汽处理分别将蒸煮时间缩短至(20.33±0.29)、(10.02±0.18)min。35℃烘箱干燥1 h,GBR的含水率降低至34.64%±1.49%,10、25 min蒸汽处理分别将蒸煮时间缩短至(29.06±0.59)min、(20.98±0.48)min;35℃烘箱干燥2 h,GBR的含水率降低至29.83%±1.67%,10、25 min蒸汽处理分别将蒸煮时间缩短至(33.90±0.43)、(30.90±0.87)min。

有报道指出,米饭的蒸煮包括水分扩散及淀粉糊化两个过程,整粒米蒸煮时,米粒中水分的扩散情况对淀粉糊化过程影响显著[27]。参考Hapsari等[15]的研究,预糊化过程中的蒸汽处理会对GBR致密的表面糠层结构、内部结构产生较强的破坏作用,且蒸汽处理时间越长,结构破坏越显著(试验中也观察到PGBR出现裂缝、变形;且含水率越高、蒸汽处理时间越长,所得PGBR裂缝、变形的现象越严重),有效促进了GBR蒸煮过程中水分的吸收,从而缩短了蒸煮时间。

2.1.2 蒸煮吸水率

对照样WR、BR、GBR蒸煮吸水率分别为552.37%± 34.56%、363.46%±26.53%、425.15%±19.78%。糠层的存在显著降低了米粒蒸煮吸水率(<0.05),原因在于米糠层为疏水蜡质层,富含脂质和蛋白质,蒸煮时阻碍了水分渗入米粒[28],这也是导致BR不易蒸煮的重要原因。萌芽处理使BR表面糠层变软并可能形成微小裂缝,蒸煮时水分更易进入米粒内部,从而提高BR的蒸煮吸水率[29]。

如图2 b所示,PGBR的蒸煮吸水率随着蒸汽处理时米粒含水率的减小而增大,随蒸汽处理时间延长的变化相对较小且无明显规律。GBR含水率为42.13%±2.15%时,随着蒸汽处理时间的延长,所得PGBR的蒸煮吸水率先降低,随后略微增大。调节GBR含水率至34.64%± 1.49%、29.83%±1.67%,随着蒸汽处理时间的延长,所得 PGBR的蒸煮吸水率先增大后降低;其中29.83%±1.67%含水率的GBR经10~15 min蒸汽处理所得PGBR可达最大蒸煮吸水率(522.33%±32.96%)~(528.19%±11.29%),接近于WR的蒸煮吸水率。

萌芽糙米蒸煮吸水性与其淀粉糊化及其糊化淀粉持水性密切相关。Sui等[30]的研究表明普通淀粉湿热处理后,其溶胀吸水能力随湿热处理时淀粉含水率的降低而增大,与本研究结果类似。较高含水率(42.13%±2.15%)的GBR预糊化处理后,蒸煮吸水率下降,推测原因一方面在于预糊化处理后淀粉老化、理化性质变化、Vh型淀粉-脂质复合物的形成、直链淀粉和支链淀粉相互作用对淀粉羟基水化作用的削弱[31-33],另一方面在于蒸汽处理过程中淀粉的流失及热分解[34]。

2.1.3 体积膨胀率

对照样WR、BR、GBR的蒸煮体积膨胀率分别为455.57%±35.76%、268.29%±25.48%、305.65%± 27.93%,说明糠层的存在限制了蒸煮过程中米粒的吸水膨胀,去除糠层对米粒的体积膨胀率影响较大[23];GBR的蒸煮体积膨胀率略高于BR,原因在于萌发使BR表面糠层变软并可能形成微小裂缝,减小了蒸煮过程中皮层对BR体积膨胀的限制作用[29]。

由图2 c可以看出,与蒸煮吸水率的变化趋势类似,PGBR的蒸煮体积膨胀率随着蒸汽处理时米粒含水率的减小而增大,随蒸汽处理时间延长的变化较小且无明显规律。29.83%±1.67%含水率的GBR经20 min蒸汽处理后,所得PGBR的蒸煮体积膨胀率最大,可达到407.33%± 39.4%,接近于WR的蒸煮体积膨胀率。

注:上标不同字母表示在P <0. 05水平差异显著,下同。

米饭蒸煮时的体积膨胀与其淀粉糊化溶胀密切相关。较高含水率(42.13%±2.15%)的GBR预糊化处理后,蒸煮时体积膨胀率下降,推测原因一方面在于预糊化处理后淀粉老化、理化性质变化、直链淀粉Vh型淀粉-脂质复合物的形成、直链淀粉和支链淀粉相互作用对淀粉羟基水化作用的削弱[31-33],另一方面在于蒸汽处理过程中淀粉的流失及热分解[34]。

2.1.4 固形物损失率

对照样WR、BR、GBR的固形物损失率分别为4.99%±0.03%、2.88%±0.01%、3.86%±0.02%。说明BR及GBR皮层在蒸煮过程中起到了屏障作用,阻挡了米粒中固形物向外界扩散,有利于减少米粒蒸煮时营养物质的流失。

如图2 d所示,PGBR的蒸煮固形物损失率随着蒸汽处理时米粒含水率的减小而减小,随蒸汽处理时间延长的变化相对较小且无明显规律。GBR含水率为42.13%± 2.15%、34.64%±1.49%、29.83%±1.67%时,25、10、15 min蒸汽处理所得PGBR的蒸煮固形物损失率分别可降低至2.711%±0.048%、2.457%±0.049%、2.022%±0.015%,远低于GBR、WR的蒸煮固形物损失率。

根据Hu等[21]的研究,PGBR蒸煮固形物损失率降低的原因可推测为预糊化处理加强了米粒内部淀粉与蛋白质、淀粉与脂质的相互作用,限制了蒸煮时的固形物溶出。但是,较高含水率的GBR蒸汽处理后,所得PGBR的蒸煮固形物损失率相对较高,原因可能在于较高含水率条件下,预糊化处理时淀粉的热分解导致小分子物质的溶出较多[27]。

综上所述,相比较于蒸汽处理时间,GBR含水率对PGBR蒸煮特性的影响更为显著。与未处理GBR相比,含水率29.83%±1.67%时,蒸汽处理15~20 min所得PGBR的蒸煮吸水率、体积膨胀率显著增大(<0.05),蒸煮时固形物损失率显著降低(<0.05),蒸煮时间也有所缩短。

2.2 质构分析

2.2.1 硬 度

对照样WR、BR、GBR的米饭硬度差别较大,分别为23.19±1.78、46.49±1.88、37.74±2.86 N,说明BR中糠层的存在显著增大了米饭硬度;萌发后糠层软化及其表面形成的微小裂缝促进了蒸煮时BR的水分吸收及淀粉糊化、溶胀,从而降低了BR的米饭硬度[29]。

由图3 a可以看出,PGBR的米饭硬度随米粒含水率降低的变化较为复杂,2~10 min蒸汽处理所得PGBR的米饭硬度随米粒含水率的减小而呈现先减小后平稳的趋势,15~25 min蒸汽处理所得PGBR的米饭硬度随米粒含水率的减小而减小;随蒸汽处理时间的延长而呈现出先减小后增大的趋势。GBR含水率为42.13%±2.15%时,蒸汽处理10 min所得PGBR的米饭硬度最低(35.35± 1.27)N;GBR含水率为34.64±1.49%时,蒸汽处理10 min所得PGBR的米饭硬度最低(27.95±1.49)N;GBR含水率为29.83%±1.67%时,蒸汽处理15 min所得PGBR的米饭硬度最低(24.40±2.40)N,接近于WR的米饭硬度。

以往的报道中,常规预糊化方法对糙米的米饭硬度改善效果均不显著,原因在于蒸汽处理及干燥过程中糙米表面糠层结构的破坏有利于蒸煮时米粒吸水糊化[15]而降低米饭硬度,但同时发生的淀粉糊化-老化、热分解、形成淀粉-脂质复合物以及蛋白质巯基氧化形成二硫键[31-32]等变化会使米饭硬度增大,综合表现为预糊化糙米及蒸谷米的米饭硬度变化不大甚至有所增大[34-37]。只有Hapsari等[11]的研究结果表明含水率为31%(湿基)的稻谷,室温下水分平衡4 h后经高温短时(120℃、5min)蒸汽处理,可以显著降低蒸谷米饭的硬度,与本研究结果类似。

2.2.2 黏附性

对照样WR、BR、GBR的米饭黏附性绝对值分别为8.96±0.17、4.99±0.10、5.91±0.24 N∙s,说明BR中糠层的存在显著降低了米饭黏附性(<0.05),萌芽处理对糠层的软化或破坏效果可以在一定程度上提高BR的米饭黏附性[28]。

如图3 b所示,PGBR的米饭黏附性随米粒含水率降低的变化较为复杂,随蒸汽处理时间的延长而呈现出先增大后减小的趋势。GBR含水率为42.13%±2.15%时,蒸汽处理5 min所得PGBR的米饭黏附性最高(8.6±0.84)N∙s;GBR含水率为34.64%±1.49%时,蒸汽处理15 min所得PGBR的米饭黏附性最高(8.23±0.37)N∙s;GBR含水率为29.83%±1.67%、蒸汽处理20 min所得PGBR的米饭黏附性可达到(9.01±1.29)N∙s,接近于白米的米饭黏附性。

以往蒸谷米的研究中预糊化处理通常会降低样品的米饭黏性或米粉糊化黏度[20, 33]。只有Hu等[21]的研究表明,萌芽红米经常压蒸汽处理后,预糊化样品的峰值黏度及与米饭黏附性密切相关最终黏度随着蒸汽处理时间的延长而呈现先增大后减小的趋势,与本研究结果类似。

Li等[38]的研究结果表明,米饭的黏附性与其蒸煮过程中所溶出的支链淀粉含量、链长、分子量等密切相关。较高的GBR含水率以及较长时间的蒸汽处理所得PGBR的米饭黏附性较低,原因可能在于PGBR内部淀粉、蛋白质、脂质等大分子物质间作用力得到增强,限制了蒸煮时支链淀粉的溶出。

2.2.3 黏聚性

对照样WR、BR、GBR的米饭黏聚性分别为0.36±0.03、0.15±0.02、0.20±0.02。

如图3 c所示,PGBR的米饭黏聚性随米粒含水率降低的变化较为复杂,2~10 min蒸汽处理所得PGBR的米饭黏聚性随米粒含水率的降低而呈现出先增大后平稳的趋势,15~25 min蒸汽处理所得PGBR的米饭黏聚性随米粒含水率的降低而增大;随蒸汽处理时间的延长而呈现先增大后减小的趋势。GBR含水率为42.13%±2.15%时,蒸汽处理5 min所得PGBR的米饭黏聚性最大(0.31± 0.01);GBR含水率为34.64%±1.49%时,蒸汽处理10 min所得PGBR的米饭黏聚性最大(0.41±0.02);GBR含水率为29.83%±1.67%时,蒸汽处理15 min所得PGBR的米饭黏聚性达到0.49±0.02,甚至高于白米的米饭黏聚性。

黏聚性为测试样品第一次压缩变形后表现出来的对于第二次压缩的相对抵抗力,曲线上表示为第二次压缩正面积和第一次压缩正面积之比,与样品的内部黏性密切相关[39]。由此可以推测,米粒含水率较低时,预糊化过程中的蒸汽处理可以加强GBR中淀粉、蛋白质、脂质等大分子物质间的相互作用,增强米粒的内部结构[21],从而增大米饭内部黏性;米粒含水率较高时,长时间的蒸汽处理时会导致淀粉的流失及热分解[34],从而降低米饭内部黏性。

2.2.4 胶黏性

对照样WR、BR、GBR的米饭胶黏性分别为8.57± 1.35、7.12±1.23、7.66±1.11,说明BR中糠层的存在显著降低了米饭胶黏性,萌发过程中糠层结构的破坏及软化一定程度上提高了米饭胶黏性[29]。

如图3 d所示,PGBR的米饭胶黏性随米粒含水率降低的变化较为复杂,2~5 min蒸汽处理所得PGBR的米饭胶黏性随米粒含水率降低的变化无明显规律,10~25 min蒸汽处理所得PGBR的米饭胶黏性随米粒含水率的降低而增大;随蒸汽处理时间延长的变化较为复杂。GBR含水率为42.13%±2.15%时,蒸汽处理5 min所得PGBR的米饭胶黏性最大(12.19±0.78);GBR含水率为34.64%± 1.49%时,蒸汽处理25 min所得PGBR的米饭胶黏性最大(12.5±1.02);GBR含水率为29.83%±1.67%时,蒸汽处理25 min所得PGBR的米饭胶黏性最大(14.36± 0.95)。

胶黏性是硬度和内聚性的关联,代表了淀粉分子间作用力的大小[7],其值的增大说明了预糊化处理使得淀粉分子之间作用力增强,分子结构变得紧密。但是,米粒含水率较高时,蒸汽处理时间过长,也会导致热稳定性较强的Vh型淀粉-脂质复合物的形成,蒸煮时无法分解[32],影响PGBR蒸煮时的吸水及糊化溶胀,进而影响米饭胶黏性。

2.2.5 弹 性

对照样品WR、BR、GBR的米饭弹性值分别为0.73± 0.05、0.62±0.06、0.67±0.02,表明BR表面完整的糠层结构降低了米饭的弹性值[24],萌发处理对BR的米饭弹性值具有一定的改善作用。

如图3 e所示,预糊化处理进一步提高了GBR的米饭弹性值,所得PGBR的米饭弹性值范围为(0.67±0.09)~(0.83±0.01),接近甚至高于WR米饭,原因可能在于预糊化处理对GBR糠层结构的进一步软化和破坏作用[18],且破裂的皮层形成了有效的支架结构,增加了PGBR的米饭弹性[24]。但是,PGBR的米饭弹性值随预糊化过程中米粒含水率、蒸汽处理时间的变化无明显规律。

2.2.6 咀嚼性

对照样品WR、BR、GBR的米饭咀嚼性分别为6.28±1.39、4.43±1.02、5.11±0.82,说明BR和GBR中表面糠层的存在降低了米饭的咀嚼性。

如图3 f所示,预糊化处理进一步提高了GBR的米饭咀嚼性,所得PGBR的米饭咀嚼性随米粒含水率、蒸汽处理时间的变化较为复杂。GBR含水率为42.13%± 2.15%时,蒸汽处理5 min所得PGBR的米饭咀嚼性最大(10.11±0.57);GBR含水率为34.64%±1.49%时,蒸汽处理5 min所得PGBR的米饭咀嚼性最大(8.9±0.91);GBR含水率为29.83%±1.67%时,25 min蒸汽处理所得PGBR的米饭咀嚼性最大(10.74±1.75)。

图3 GBR含水率及蒸汽处理时间对PGBR的米饭硬度、黏附性、黏聚性、胶黏性、弹性和咀嚼性的影响

综上所述,GBR含水率及蒸汽处理时间均会影响PGBR的米饭质构特性。与未处理GBR的米饭相比,含水率29.83%±1.67%、蒸汽处理时间15 min所得PGBR的米饭硬度显著降低(<0.05),米饭黏附性、黏聚性、胶黏性、弹性及咀嚼性也有所提高。

2.3 感官特性

对于食品而言,感官评价是最直观、最常用也是最有效的方法。一种食品再营养再健康,如果没有良好的感官品质,也不能被消费者接受。

由表3可知,相比于WR米饭,BR米饭食用口感较硬、黏弹性不足、饭粒松散且粗糙感明显。萌发处理可以在一定程度上提高BR的米饭感官评分,具体表现为GBR的米饭硬度降低、黏弹性提高、粗糙感减弱、气味更加清香且入口清甜;根本原因在于BR萌发过程中糠层的软化破坏,淀粉、蛋白质、脂质等大分子物质的水解以及低聚糖、氨基酸、醛类等风味成分的生成[4]。

如表3所示,PGBR的米饭感官评分受预糊化时米粒含水率及蒸汽处理时间的影响均比较大。随着米粒含水率的降低,2~5 min蒸汽处理所得PGBR的感官评分随米粒含水率的降低而先增大后平稳;10~25 min蒸汽处理所得PGBR的感官评分随米粒含水率的降低而增大。随着蒸汽处理时间的延长,PGBR的米饭感官评分先增大后减小。具体如下:

GBR初始含水率为42.13%±2.15%时,相比于未处理GBR米饭,2 min蒸汽处理所得PGBR的米饭硬度、气味评分降低,黏性、弹性、粗糙感、滋味评分均略有增大。进一步延长蒸汽处理时间,PGBR的米饭硬度、黏性、弹性评分先增大后减小,粗糙感、滋味变化不大,气味评分逐渐降低;其中蒸汽处理10 min时,所得PGBR的米饭总体感官评分最高。

GBR含水率调节至34.64%±1.49%时,相比于未处理GBR米饭,2 min蒸汽处理所得PGBR的米饭硬度、黏性、弹性、粗糙感、滋味、气味评分均有所提高。进一步延长蒸汽处理时间,PGBR的米饭硬度、黏性、弹性、气味评分先增大后减小,粗糙感、滋味评分变化不大;其中,蒸汽处理10 min所得PGBR总体感官评分最高,高于42.13%±2.15%含水率、10 min蒸汽处理所得PGBR的米饭感官评分。

GBR含水率调节至29.83%±1.67%时,相比于未处理GBR米饭,2 min蒸汽处理所得PGBR的米饭硬度、黏性、弹性、粗糙感、滋味、气味评分均有所提高。进一步延长蒸汽处理时间,PGBR的米硬度、黏性、弹性评分先增大后降低,气味评分先增大后稳定或略有降低,粗糙感、滋味评分变化不大;其中,蒸汽处理15 min所得PGBR的米饭感官评分最高(51.87±0.88),甚至高于WR的米饭感官评分,品评人员一致认为此PGBR样品所制得的米饭软硬适中、黏弹性好、米香味浓郁且入口清甜、无粗糙感。以上感官分析结果与质构分析结果基本一致。

表3 PGBR的米饭感官评价结果

3 结 论

预糊化条件(米粒含水率43.21%±2.15%、34.64%±1.49%、29.83%±1.67%,蒸汽处理时间2、5、10、15、20、25 min)对萌芽糙米蒸煮特性、质构特性及感官品质的影响显著。随着米粒含水率的降低,预糊化萌芽糙米的蒸煮时间、蒸煮吸水率、体积膨胀率显著增大(<0.05),固形物损失率显著降低(<0.05);预糊化萌芽糙米的米饭硬度、黏附性、黏聚性、胶黏性、弹性、咀嚼性随米粒含水率降低的变化较为复杂。随着蒸汽处理时间的延长,预糊化萌芽糙米的蒸煮时间显著缩短(<0.05),蒸煮吸水率、体积膨胀率、固形物损失率变化较小且无明显规律;预糊化萌芽糙米的米饭硬度先减小后增大,黏附性、黏聚性先增大后减小,胶黏性、弹性、咀嚼性变化较为复杂。感官评定结果表明,预糊化萌芽糙米的米饭感官评分随米粒含水率降低的变化较为复杂,随蒸汽处理时间的延长先增大后降低。总体而言,米粒含水率29.83%±1.67%、蒸汽处理15 min的预糊化条件可以显著改善萌芽糙米的蒸煮特性、质构特性及感官品质,使其接近白米的品质指标。研究结果可为预糊化萌芽糙米的产业化开发提供依据。

[1] 贾富国,蒋龙伟,张亚雄,等. 提高发芽糙米得率的复合酶预处理工艺优化[J]. 农业工程学报,2016,32(22): 289-295. Jia Fuguo, Jiang Longwei, Zhang Yaxiong, et al. Optimization of compound enzymes solution pretreatment for improving germinated brown rice yield[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(22): 289-295. (in Chinese with English abstract)

[2] Komatsuzaki N, Tsukahara K, Toyoshima H, et al. Effect of soaking and gaseous treatment on GABA content in germinated brown rice[J]. Journal of Food Engineering, 2007, 78(2): 556-560.

[3] 张强,郑先哲,贾富国,等. 循环加湿工艺降低发芽糙米爆腰增率并提高得率[J]. 农业工程学报,2013,29(11):241-247. Zhang Qiang, Zheng Xianzhe, Jia Fuguo, et al. Decreasing crack additional percentage and improving yield in preparation of germinated brown rice with cyclic moisture conditioning treatment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(11): 241-247. (in Chinese with English abstract)

[4] Anuchita M, Nattawat S. Comparison of chemical compositions and bioactive compounds of germinated rough rice and brown rice[J]. Food Chemistry, 2010, 122(3): 782-788.

[5] Wu F, Yang N, Touré A, et al. Germinated brown rice and its role in human health[J]. Critical Reviews in Food Science and Nutrition, 2013, 53(5): 451-463.

[6] Sirisoontaralak P, Nakornpanom N N, Koakietdumrongkul K, et al. Development of quick cooking germinated brown rice with convenient preparation and containing health benefits[J]. LWT-Food Science and Technology, 2015, 61(1): 138-144.

[7] 詹耀. 超高压处理对糙米物性品质的影响研究[D]. 杭州:浙江大学,2014. Zhan Yao. Effect of High Pressure Treatment on the Physical Quality of Brown Rice[D]. Hangzhou: Zhejiang University, 2014. (in Chinese with English abstract)

[8] 卜玲娟,李永富,王莉,等. 高温流化对糙米蒸煮和食用品质的影响[J]. 中国粮油学报,2017,32(4):1-5. Bu Lingjuan, Li Yongfu, Wang Li, et al. Effects of high- temperature fluidization on cooking and edible qualities of brown rice[J]. Journal of the Chinese Cereals and Oils Association, 2017, 32(4): 1-5. (in Chinese with English abstract)

[9] 李娟. 发芽糙米蒸煮性能改善研究[D]. 长沙:中南林业科技大学,2012. Li juan. Study on Improving the Cooking Properties of Germinated Brown Rice[D]. Changsha: Central South University of Forestry and Technology, 2012. (in Chinese with English abstract)

[10] Buggenhout J, Brijs K, Oevelen J V, et al. Milling breakage susceptibility and mechanical properties of parboiled brown rice kernels[J]. LWT-Food Science and Technology, 2014, 59(1): 369-375.

[11] Hapsari A H, Kim S J, Eun J B. Physical characteristics of parboiled Korean glutinous rice (Olbyeossal), using a modified method[J]. LWT-Food Science and Technology, 2016, 68: 499-505.

[12] Paiva F F, Vanier N L, Berrios J D, et al. Polishing and parboiling effect on the nutritional and technological properties of pigmented rice[J]. Food Chemistry, 2016, 191: 105-112.

[13] Koh E, Surh J. Parboiling improved oxidative stability of milled white rice during one-year storage[J]. Food Science & Biotechnology, 2016, 25(4): 1043-1046.

[14] Oli P, Ward R, Adhikari B, et al. Parboiled rice: Understanding from a materials science approach[J]. Journal of Food Engineering, 2014, 124(1): 173-183.

[15] Hapsari A H, Eun J B. Microstructure of olbyeossal, partially milled parboiled glutinous rice made by modified parboiling method[J]. Food Science and Biotechnology, 2016, 25(2): 503-507.

[16] Sittipod S, Shi Y C. Changes of starch during parboiling of rice kernels[J]. Journal of Cereal Science, 2016, 69: 238-244.

[17] Gunaratne A, Kao W, Ratnayaka J, et al. Effect of parboiling on the formation of resistant starch, digestibility and functional properties of rice flour from different varieties grown in Sri Lanka[J]. Journal of the Science of Food & Agriculture, 2013, 93(11): 2723-2729.

[18] Buggenhout J, Brijs K, Delcour J A. Impact of processing conditions on the extractability and molecular weight distribution of proteins in parboiled brown rice[J]. Journal of Cereal Science, 2013, 58(1): 8-14.

[19] Ayamdoo A J, Demuyakor B, Dogbe W, et al. Effect of varying parboiling conditions on physical qualities of jasmine 85 and nerica 14 rice varieties[J]. American Journal of Food Technology, 2013, 8(1): 31-42.

[20] Leethanapanich K, Mauromoustakos A, Wang Y J. Impacts of parboiling conditions on quality characteristics of parboiled commingled rice[J]. Journal of Cereal Science, 2016, 69: 283-289.

[21] Hu Z, Tang X, Liu J, et al. Effect of parboiling on phyto- chemical content, antioxidant activity and physico-chemical properties of germinated red rice[J]. Food Chemistry, 2017, 214: 285-292.

[22] Thiyajai P, Saetang P, Kettawan A, et al. Promising industrial flour processing and household applications of parboiled germinated brown rice (Khao dok mali 105)[J]. LWT-Food Science and Technology, 2016, 73: 406-411.

[23] Cheevitsopon E, Noomhorm A. Effects of superheated steam fluidized bed drying on the quality of parboiled germinated brown rice[J]. Journal of Food Processing & Preservation, 2015, 39(4): 349-356.

[24] 王周利,冯艳芸,岳田利,等. 槽式超声波处理对糙米理化特性与感官品质的影响[J]. 农业机械学报,2016,47(12):264-270. Wang Zhouli, Feng Yanyun, Yue Tianli, et al. Effect of ultrasonic treatment on quality and taste properties of brown rice[J]. Transactions of The Chinese Society for Agricultural Machinery, 2016, 47(12): 264-270. (in Chinese with English abstract)

[25] Wu F, Yang N, Chen H, et al. Effect of germination on flavor volatiles of cooked brown rice[J]. Cereal Chemistry, 2011, 88, 497-503.

[26] Taghinezhad E, Brenner T. Mathematical modeling of starch gelatinization and some quality properties of parboiled rice based on parboiling indicators using RSM[J]. Journal of Food Process Engineering, 2016: 1-8.

[27] Briffaz A, Bohuon P, Méot J M, et al. Modelling of water transport and swelling associated with starch gelatinization during rice cooking[J]. Journal of Food Engineering, 2014, 121(1): 143-151.

[28] Billiris M A, Siebenmorgen T J, Meullenet J F, et al. Rice degree of milling effects on hydration, texture, sensory and energy characteristics. Part 1. Cooking using excess water[J]. Journal of Food Engineering, 2012, 113(4): 559-568.

[29] 吴凤凤. 发芽对糙米主要营养成分、生理功效和加工特性的影响[D]. 无锡:江南大学,2013. Wu Fengfeng. Effect of Germination on Nutritional Components, Physiological Functions and Processing Characteristics of Brown Rice[D]. Wuxi: Jiangnan University, 2013. (in Chinese with English abstract)

[30] Sui Zhongquan, Yao Tianming, Zhao Yue. Effects of heat- moisture treatment reaction conditions on the physicochemical and structural properties of maize starch: Moisture and length of heating[J]. Food Chemistry, 2015, 173: 1125-1132.

[31] Lv X, Wu L, Wang J, et al. Characterization of water binding and dehydration in gelatinized starch[J]. Journal of Agriculture and Food Chemistry, 2011, 59(1): 256-262.

[32] Derycke V, Vandeputte G E, Vermeylen R, et al. Starch gelatinization and amylose–lipid interactions during rice parboiling investigated by temperature resolved wide angle X-ray scattering and differential scanning calorimetry[J]. Journal of Cereal Science, 2005, 42(3): 334-343.

[33] Wongsagonsup R, Varavinit S, BeMiller J N. Increasing slowly digestible starch content of normal and waxy maize starches and properties of starch products[J]. Cereal Chemistry, 2008, 85: 738–745.

[34] Ramesh M, ALI S Z, Bhattacharya K R. Influence of parboiling on rice starch structure and cooked-rice texture[J]. Journal of Texture Studies, 1999, 30(3): 337-344.

[35] Billiris M A, Siebenmorgen T J, Wang Y J. Rice degree of milling effects on hydration, texture, sensory and energy characteristics. Part 2. Cooking using fixed, water-to-rice ratios[J]. Journal of Food Engineering, 2012, 113(4): 589-597.

[36] Arns B, Paraginski R T, Bartz J, et al. The effects of heat- moisture treatment of rice grains before parboiling on viscosity profile and physicochemical properties[J]. Inter- national Journal of Food Science & Technology, 2014, 49(8): 1939-1945.

[37] Patindol J, Newton J, Wang Y. Functional properties as affected by laboratory-scale parboiling of rough rice and brown rice[J]. Journal of Food Science, 2008, 73(8): 370-377.

[38] Li H, Fitzgerald M A, Prakash S, et al. The molecular structural features controlling stickiness in cooked rice, a major palatability determinant[J]. Scientific Reports, 2017, 7: 1-12.

[39] 黄峻榕,李艳芳,蒲华寅,等. 质构仪在淀粉及淀粉基食品品质研究中应用的研究进展[J]. 食品工业科技,2017,38(4):390-395.

Huang Junrong, Li Yanfang, Pu Huayin, etal. Research progress on application of texture analyzer in quality of starch and starch-based food[J]. Science and Technology of Food Industry, 2017, 38(4): 390-395. (in Chinese with English abstract)

刘庆庆,朱松明,张 洁,于 勇. 预糊化条件对萌芽糙米蒸煮质构特性及品质的影响[J]. 农业工程学报,2017,33(21):289-297. doi:10.11975/j.issn.1002-6819.2017.21.036 http://www.tcsae.org

Liu Qingqing, Zhu Songming, Zhang Jie, Yu Yong. Effects of parboiling conditions on cooking properties, textural properties and quality characters of germinated brown rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 289-297. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.21.036 http://www.tcsae.org

Effects of parboiling conditions on cooking properties, textural properties and quality characters of germinated brown rice

Liu Qingqing1,2, Zhu Songming1,2※, Zhang Jie2, Yu Yong1,2

(1.310058,; 2.643000,)

Germinated brown rice (GBR) is difficult to cook and usually gives unfavorable harder and less sticky texture after cooking than white rice (WR). Parboiling, under the GBR moisture levels of 42.13%±2.15%, 34.64%±1.49% and 29.83%±1.67% and the atmospheric steam treatment for 2, 5, 10, 15, 20 and 25 min, respectively, was used to improve the quality characteristics of GBR. The comparative study of cooking properties, textural properties and sensory qualities among PGBR (parboiling germinated brown rice), GBR, brown rice (BR) and WR was also conducted in this study. Firstly, the cooking time, water uptake ratio and volumetric expansion of PGBR during cooking increased while the solid loss ratio of PGBR decreased with the decrease of moisture content of GBR. With the steaming time increasing, the cooking time of PGBR decreased significantly while the water uptake ratio, the volumetric expansion and solid loss of PGBR during cooking changed slightly with no obvious rule. Thus, the combination of GBR moisture content of 29.83%±1.67% and 15-25 min steaming time was recommended as the appropriate parboiling condition to improve the cooking properties of GBR, due to the significantly improved water uptake ratio and volumetric expansion, the significantly decreased solid loss ratio, and the slightly decreased cooking time of PGBR. Secondly, the variations of texture properties of PGBR with different parboiling conditions were complicated. With the moisture content of GBR decreasing, hardness of cooked PGBR decreased at first and then leveled off when the steaming time was 2-10 min or continuously decreased when the steaming time was 15-25 min; cohesiveness of cooked PGBR increased at first and then leveled off when the steaming time was 2-10 min or continuously increased when the steaming time was 15-25 min; gumminess of cooked PGBR showed no obvious rule when the steaming time was 2-5 min and continuously increased when the steaming time was 10-25 min. Whereas, the change of adhesiveness, springiness and chewiness of cooked PGBR was complicated with no obvious rules. With the steaming time increasing, the hardness of cooked PGBR decreased at first and then increased. The minimum hardness of cooked PGBR achieved to be 35.35±1.27, 27.95±1.49 and 24.4±2.4 N respectively under the conditions of the GBR moisture content of 42.13%±2.15%, 34.64%±1.49% and 29.83%±1.67% respectively with the steam time of 10, 10 and 15 min, respectively. The adhesiveness and cohesiveness increased at first and then decreased with the increase of steaming time while the changes of gumminess, springiness and chewiness were complex with no obvious rules. Thus, the combination of GBR moisture content of 29.83%±1.67% and 15-25 min steam treatment was recommended as the appropriate parboiling condition to improve the textural properties of GBR, due to the significantly reduced hardness and the significantly increased adhensiveness, springiness, cohesiveness, gumminess and chewiness. Thirdly, the sensory score of cooked PGBR increased at first and then decreased with the decreasing of moisture content of GBR when the steaming time was 2-5 min, increased with the decreasing of moisture content of GBR when the steaming time was 10-25 min, and increased at first and then decreased with the increase of steaming time. The highest sensory score of cooked PGBR achieved to be 45.94±1.35, 48.88±0.55 and 51.87±0.88 respectively under the conditions of the GBR moisture content of 42.13%±2.15%, 34.64%±1.49% and 29.83%±1.67% respectively with the steam time of 10, 10 and 15 min, respectively. Finally, the combination of GBR moisture content of 29.83%±1.67% and 15 min steaming time was recommended as the appropriate parboiling condition, due to the significantly improved flavor, taste and textural characteristics of cooked rice. These results demonstrated that all the cooking properties, textural properties and sensory qualities of PGBR were significantly improved after properly parboiled, indicating that parboiling has a certain application value in the GBR processing and a broad industrial application prospect.

moisture; steam; texture; germinated brown rice; parboiling; cooking properties; sensory characters

10.11975/j.issn.1002-6819.2017.21.036

TS21

A

1002-6819(2017)-21-0289-09

2017-06-06

2017-09-25

浙江省自然科学基金重点项目(LZ14C200002);四川省科技计划项目(2016JY0158)联合资助

刘庆庆,陕西渭南人,博士,主要从事食品工程与农产品加工研究。Email:liuqing_861006@163.com

※通信作者:朱松明,浙江嘉兴人,教授,博士,博士生导师,主要从事农产品加工工程以及设施农业工程研究。Email:zhusm@zju.edu.cn