直顶式升降货梯液压系统的设计与仿真

2017-11-17雷艳珍刘乐平曾昭韦杨梦歌曾祥文

雷艳珍,刘乐平,曾昭韦,杨梦歌,李 林,曾祥文

(1.南昌市科技金融管理服务中心,江西 南昌330019;2.华东交通大学机电与车辆工程学院,江西 南昌 330013;3.华东交通大学 理学院,江西 南昌 330013)

直顶式升降货梯液压系统的设计与仿真

雷艳珍1,刘乐平2,曾昭韦3,杨梦歌2,李 林2,曾祥文2

(1.南昌市科技金融管理服务中心,江西 南昌330019;2.华东交通大学机电与车辆工程学院,江西 南昌 330013;3.华东交通大学 理学院,江西 南昌 330013)

以直顶式升降货梯为研究对象,结合货梯的实际工况要求,设计实现其升降运动功能的液压系统原理图,并利用AMESim软件对所设计的货梯液压系统进行建模仿真分析。分析了升降货梯满载上升、满载下降以及空载下降工况下液压系统的动力学性能。仿真结果表明,所设计的液压系统满足升降货梯的实际工况要求,系统的响应速度较快,货梯在上升和下降过程中运行较为平稳,能够反映系统的实际运动特性,为升降货梯液压系统的进一步研究提供参考。

直顶式货梯;液压系统;仿真分析;AMESim

液压升降货梯是一种用于现代较低厂房楼层间的货物垂直传送的专用升降台,其具有承载能力大,运行平稳,安全可靠,安装维护和操作简便,易于实现自动化及适用范围广等特点[1-2]。目前,国内液压升降货梯的种类有移动式升降货梯、固定式升降货梯、套缸式升降货梯、剪叉式升降货梯等,各种液压货梯都有其自身的特点及使用场合[3]。直顶式液压升降货梯采用液压缸直接驱动货梯轿厢的传动方式,为保证货梯升降的平稳性,轿厢采用导轨导向的方式来保证其垂直方向上的运行,承载量大,对安装场地的适应性强。

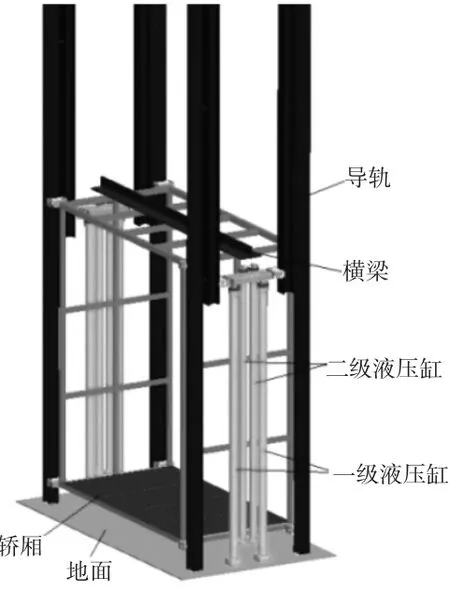

本研究受某企业委托,以两级直顶式液压升降货梯为研究对象,如图1所示。液压缸的布置采用二级“Ⅱ”型结构安装,由二级液压缸直接驱动货梯轿厢顶部的横梁,通过导轨导向来保证货梯轿厢垂直运行,为研究该货梯的升降性能,根据其实际运行工况的要求,设计该货梯的液压系统,并利用AMESim软件对该系统进行动力学仿真分析,从理论上验证系统的可靠性和可行性以及是否能满足货梯的实际工况需求。

图1 直顶式液压升降货梯示意图

1 技术参数及工况分析

根据货梯的使用场合要求,货梯的总行程为5 m,上升或下降过程时间不超过25 s,稳态运行速度在0.1 m/s~0.5 m/s范围内可调,额定工作载荷为2 500 kg.设整个系统所需承载的总载荷(含轿厢质量等)为3 200 kg,则每级液压缸中单个缸所承受的负载为8 000 N,选定系统的设计工作压力为7 MPa.1.1液压缸活塞直径及活塞杆直径确定

为提高升降货梯运行的平稳性,设置系统一定的回油背压p2=0.6 MPa,活塞杆所承受的负载F=8 000 N,则由活塞受力平衡可得:

式中:D为活塞直径(mm);p1为系统的设计工作压力(MPa);η为液压缸机械效率,取η=0.9;F为负载(N);p2为系统回油背压(MPa);d为活塞杆直径(mm),取d=0.71D.

由此可得D=41.2 mm,根据GB/T 2348-1993规定[4],圆整取活塞直径D=50 mm,则d=36 mm.由于一级油缸得内径大于二级油缸的内径,故取一级缸的活塞直径D1=63 mm,活塞杆直径d1=45 mm;二级液压缸的活塞直径D2=50 mm,活塞杆直径d2=36 mm.

1.2 液压缸流量的确定

根据货梯的工作要求,总行程为5 m,则单级液压缸的行程为2.5 m,假设单个缸运动时间为10 s,则:

式中:v为活塞运行速度(m/s);L为单个液压缸的行程(m);t为运行时间(s).

为减少液压泵的流量,货梯上升时采用差动连接,则上升时油缸的有效面积为无杆腔面积与有杆腔面积之差,下降时为活塞杆有杆腔的面积。由于一级缸的内径大,计算时以一级油缸为准,则单个油缸的流量为:

式中:q为液压缸流量(L/min);△A为无杆腔与有杆腔面积差(m2).

1.3 液压泵流量的确定

由于货梯工作时同一级有4个油缸动作,故泵的输出流量要满足同一级油缸的流量需求,以一级缸计算,即为95.52 L/min.考虑到液压系统的动态压力及油泵的效率等方面因素,在此选定单向定量泵YBC125C,其排量为125 mL/r,输出流量为115 L/min.

2 工作原理

直顶式升降货梯是由液压缸直接驱动运行的,故其工作原理即为液压缸的运动原理。在本研究的货梯中,同一级的四个液压缸是通过机械式并联连接的,其进出油口相互连通,确保了同一级的液压缸在工作时伸缩动作的同步,且轿厢两侧设有导轨导向,保证了货梯升降的垂直运行。货梯上升时,液压缸的无杆腔为主工作腔,由于一级缸的活塞面积比二级缸的活塞面积大,故一级缸的活塞杆先伸出,带动二级缸及轿厢一同上升,直到一级缸活塞杆完全伸出后二级缸开始动作,这样便实现了货梯的上升运动。货梯下降时,即为液压缸活塞杆回缩动作,此时为有杆腔作主工作腔,在压力油的作用下活塞杆缩回至油缸底部,由液压原理知,二级缸的活塞杆先回缩,至底部后一级缸开始回缩,从而实现货梯的下降运动。由此便完成了货梯的整个升降过程。

3 液压系统的设计

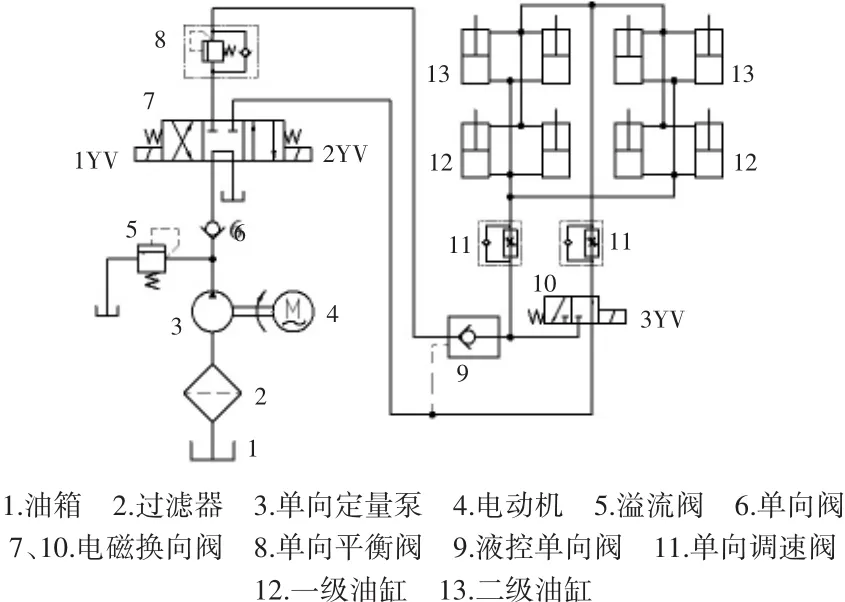

为实现升降货梯运行工况要求,设计该货梯的液压系统原理图,如图2所示。采用电磁换向阀7实现货梯的上升和下降动作,电磁换向阀10用于货梯上升时的差动连接油路。单向调速阀11可调节控制货梯的运行速度,液控单向阀9在系统中起保压锁紧作用,单向平衡阀8的作用是平衡回路中的重力负载,尤其是当货梯下降时,通过设定单向平衡阀8与自重负载相适应的背压可确保货梯下降时运行的平稳性。溢流阀5是系统的安全阀。

图2 液压系统原理图

4 系统建模与仿真分析

由于该液压系统为两级多缸系统,且包含差动连接的油路以及调速节流阀、背压平衡阀和液控单向阀等,这些元件对系统的性能都有一定的影响,故需对所设计的液压系统进行动力学仿真分析,以验证其性能要求。

4.1 建立仿真模型

根据所设计的液压系统原理图,从AMESim的各库中调出系统所需的各元件模型[5-7],按所设计的系统原理图接好连线,并设置各元件模型与系统相适应的属性特性,在AMESim参数模式中为每个子模型设置相应的主参数。根据上述分析设置一级缸和二级缸的相关主要参数,由于液压缸是竖直安装的,故液压缸活塞杆与水平面的角度设置为90°;液压缸的排量为125 mL/r;安全阀的开启压力为18 MPa;单向平衡阀的开启压力为0.6 MPa;单向调速阀的开启压力为0.3 MPa,阀口等效直径为7 mm;液压单向阀的开启压力为1 MPa;电磁换向阀的阀口最大流量为125 L/min,额定电流为40 mA,固有频率为80 Hz.

4.2 仿真结果及分析

(1)货梯上升过程仿真分析

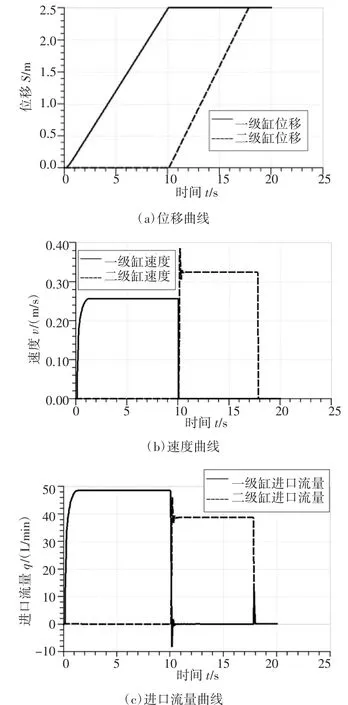

设货梯的上升过程为满载上升,则通过仿真得到如图3所示的货梯上升过程中系统各参数与运行时间关系曲线图。

图3 满载上升时位移、速度、进口流量与时间关系曲线

从图3可以看出,货梯的整个上升过程用时17.9 s,一级缸伸出时间为10 s,二级缸伸出时间7.9 s.货梯上升时,一级缸活塞杆先伸出,在前1.5 s内处于加速阶段,达到稳定时速度为0.256 m/s,待一级缸完全伸出后,二级缸开始动作,同样在前0.8 s内处于加速阶段,达到稳定时速度为0.324 m/s.由于货梯在上升时采用的是差动连接方式,液压缸稳定运行时,一级缸的进口流量为48.45 L/min,二级缸的进口流量为38.65 L/min.从仿真结果可知,货梯上升过程满足其设计要求。

(2)货梯下降过程仿真分析

将货梯下降过程分为满载下降和空载下降两种工况分别进行分析。则:

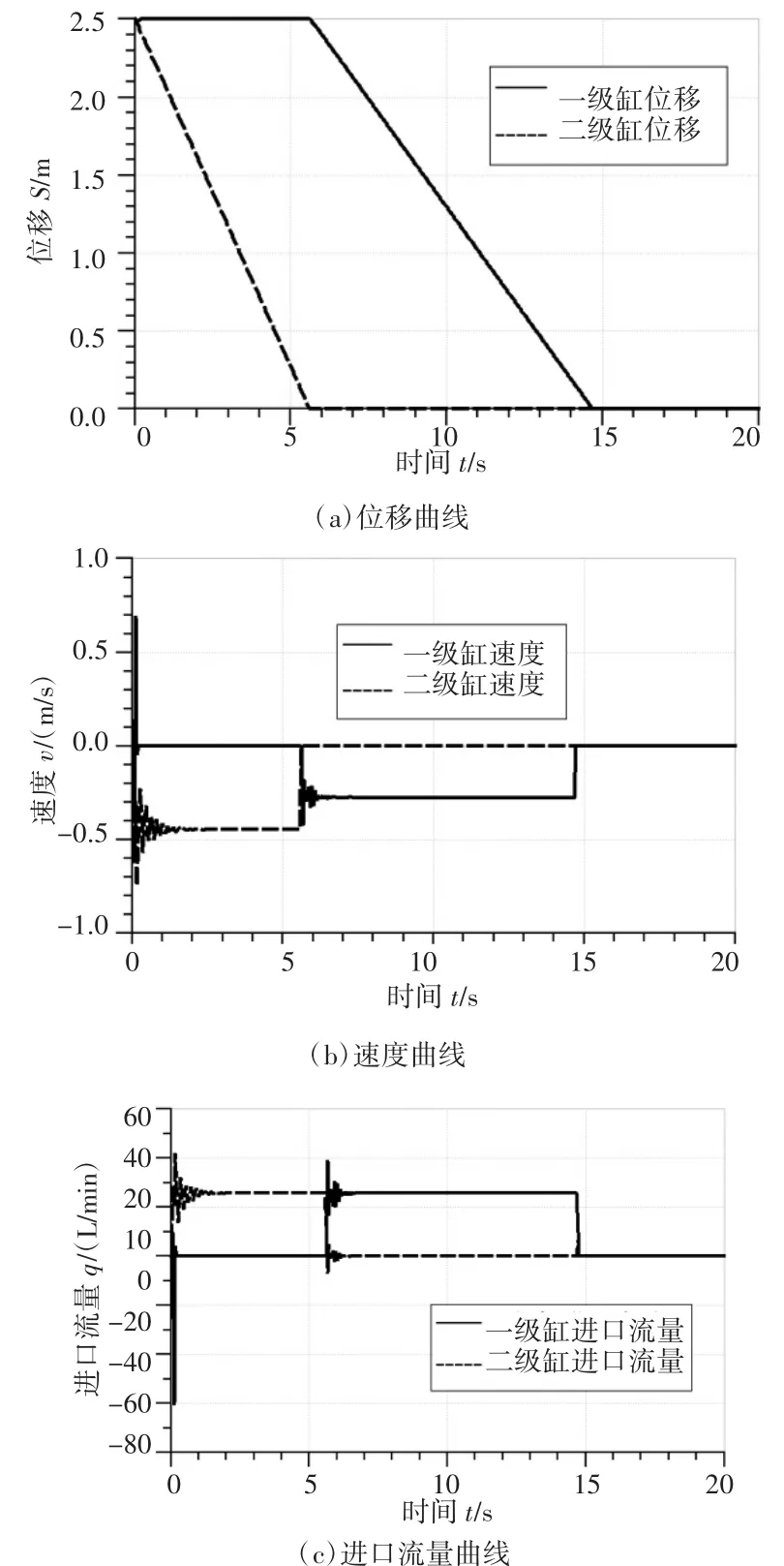

货梯满载下降的仿真结果如图4所示。

图4 满载下降时位移、速度、进口流量与时间关系曲线

从图4可以看出,货梯满载下降的整个过程用时14.8 s,二级缸活塞杆回缩用时5.6 s,一级缸回缩用时9.2 s.满载下降时,二级缸活塞杆先回缩,在前1.8 s内,油缸的速度、流量处于波动状态,达到稳定后,速度为0.448 m/s;进口流量为25.68 L/min,待二级缸完全缩回后,一级缸开始动作,同样在前0.8 s内,速度、流量处于波动状态,稳定后的速度为0.276 m/s,进口流量为25.68 L/min.从仿真结果可知,货梯满载下降时满足其工况要求。

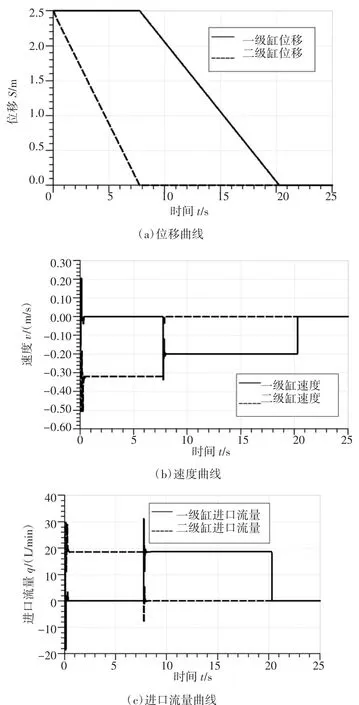

货梯空载下降的仿真结果如图5所示。

图5 空载下降时位移、速度、进口流量与时间关系曲线

从图5可以看出,货梯空载下降的整个过程用时20.3 s,二级缸活塞杆回缩用时7.9 s,一级缸回缩用时12.4 s.空载下降时,同样也是二级缸活塞杆先缩回,在前0.5 s内,油缸的速度、流量处于波动状态,达到稳定后,速度为0.321 m/s;进口流量为18.48 L/min,待二级缸完全缩回后,一级缸开始动作,在前0.2 s内,速度、流量处于波动状态,稳定速度为0.202 m/s,进口流量为18.57 L/min.从仿真结果可知,货梯空载下降时满足其工况要求。

升降货梯在下降过程中,液压缸刚开始动作时,这两级液压缸同时有一定的冲击,这是因为电磁阀突然得电时系统存在液压冲击现象所造成的;随后按照二级缸先回缩后一级缸再回缩的顺序执行,液压缸在稳定运行前又都有一段时间的波动冲击,此时是由于货梯下降时系统回路中的液控单向阀阀口开启不稳定所引起的,且其波动时间与负载大小有关。由于回路中单向平衡阀的背压作用,货梯的整个升降过程较为平稳,且所设计的液压系统满足实际工况需求。

5 结论

根据直顶式液压货梯的结构及实际工况要求,设计了升降货梯的液压系统,并通过AMESim软件对所设计的系统进行仿真分析,分析了货梯满载上升、满载下降及空载下降工况下的动力学性能。得出以下结论:

(1)所设计的液压系统满足升降货梯的实际运行工况要求。

(2)由于系统的负载大,惯性大,故在执行件动作时在短时间内存在一定的冲击。

(3)仿真结果表明,升降货梯系统的整个运行过程比较平稳,运行速度、时间等满足理论设计要求,能较好地适应货梯的实际运行工况要求。

[1]邵宪琴,楼 东.液压电梯的发展概况和前景[J].建筑机械,1996(9):35-38.

[2]杨华勇,路甬祥,骆季皓.液压电梯的发展概况[J].中国机械工程,1994(2):65-67.

[3]李凤兰.液压电梯的特性及其发展前景[J].机械工程与自动化,2000(3):3-6.

[4]全国液压气动标准技术委员会.液压气动系统及元件缸内径及活塞杆外径:GB/T 2348-1993[S].北京:国家技术监督局,1993-10-01.

[5]张宪宇,陈小虎,何庆飞,等.基于AMESim液压元件设计库的液压系统建模与仿真研究[J].机床与液压,2012,40(13):172-174.

[6]罗艳蕾.液压同步回路及同步控制系统实现的方法[J].液压与气动,2004(4):65-67.

[7]唐国兴,恽源世.双缸液压电梯的建模与仿真[J].控制工程,2001,8(6):21-24.

Hydraulic System Design and Simulation for Direct-acting Cargo Elevator

LEI Yan-zhen1,LIU Le-ping2,ZENG Zhao-wei3,YANG Meng-ge2,LI Lin2,ZENG Xiang-wen2

(1.Nanchang Science and Technology Finance Management Service Center,Nanchang Jiangxi 330019,China;

2.School of Mechatronics&Vehicle Engineering,East China Jiaotong University,Nanchang Jiangxi 330013,China;3.School of Science,East China Jiaotong University,Nanchang Jiangxi 330013,China)

Taking the Direct-acting cargo elevator as the research object,combined with the actual working requirements of the elevator,the hydraulic system schematic diagram of elevator to realize the operation function is designed,the dynamic simulation model of hydraulic system is established by using AMESim software.The dynamic performance of the hydraulic system is analyzed under the condition of full load ascended,full load descended and no-load descended.The simulation results show that the hydraulic system designed to meet the requirements of lifting elevator condition,and the response speed is faster,the rising and falling process is relatively stable.which can reflect the actual movement characteristics of the system,and provide reference for further study on the hydraulic system of cargo elevator.

direct-acting elevator;hydraulic system;simulation analysis;AMESim

TH137.1

A

1672-545X(2017)09-0014-04

2017-06-06

雷艳珍(1969-),女,江西南昌人,专科,助理工程师,主要从事机电一体化技术;刘乐平(1965-),男,江西泰和人,本科,教授、高级工程师,主要从事机电一体化应用技术研究;曾昭韦(1989-),男,江西吉安人,硕士研究生,助教,主要从事机电一体化技术研究。