氯盐湿法处理高铅渣的研究

2017-11-15周冲冲寇文利陈艳艳

周冲冲, 侯 剑, 郭 宁, 寇文利, 陈艳艳

(陕西锌业有限公司, 陕西 商洛 726007)

氯盐湿法处理高铅渣的研究

周冲冲, 侯 剑, 郭 宁, 寇文利, 陈艳艳

(陕西锌业有限公司, 陕西 商洛 726007)

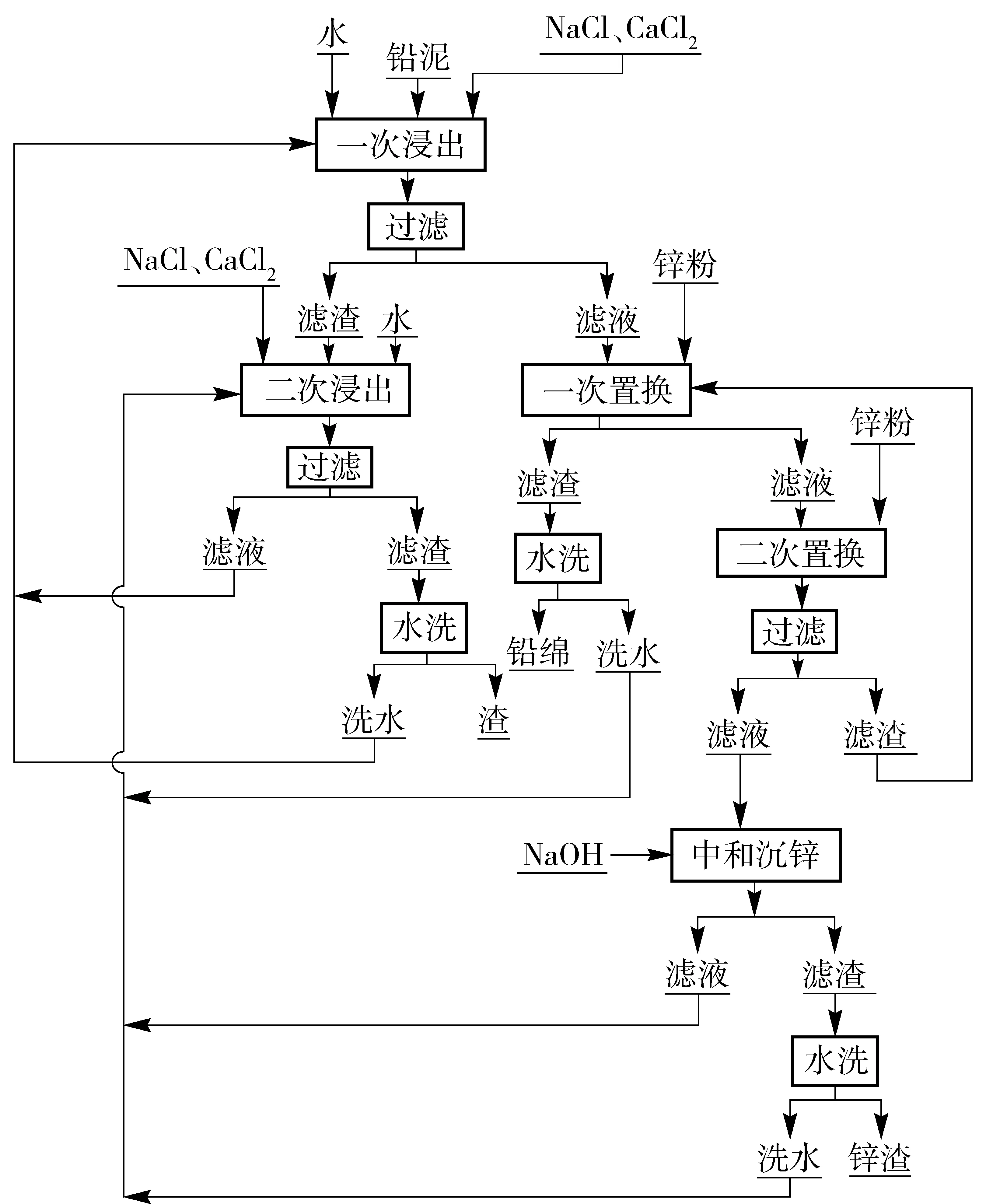

湿法炼锌产出的高铅浸出渣先通过NaCl- CaCl2体系进行两段浸出,渣中的铅、银浸出进入溶液;浸出液用锌粉两段置换,铅、银进入置换渣,即铅绵;置换后液用NaOH中和,回收其中的锌。采用该工艺处理含铅30%左右的铅渣,得到的铅绵含铅80%左右,含银560 g/t左右;铅渣中的锌和置换过程带入的锌进入中和渣,火法处理后返回炼锌系统。

湿法炼锌; 高铅渣; 氯盐浸出; 铅绵

0 前言

某公司湿法炼锌氧化锌焙砂浸出过程中有大量的铅渣(铅泥)产生,该铅泥含铅约30%,直接外售,经济价值较低。为了挖潜增效,技术人员研究出一种适合该铅泥的处理方法:高氯体系浸出铅泥,其中的铅进入溶液,再用锌粉置换溶液中的铅。此方法得到的铅绵含铅80%左右,外售价格较高,经济效益较好。另外,铅泥中的锌和置换过程进入溶液的锌,最终通过中和沉积进入中和渣,火法处理后返回炼锌系统,不会造成锌的浪费。该方法处理铅泥经济、高效、便捷,为含铅废渣的处理提供了新的思路。

1 试验原理与工艺流程

图1 铅泥氯盐浸出工艺流程图

2 试验

2.1 原料与试剂

试验原料为铅泥,成分见表1。试剂:分析纯CaCl2、工业NaCl、分析纯盐酸、工业NaOH。

表1 铅泥的主要成分 %

2.2 试验方法

2.2.1 两段浸出

探索了反应时间对铅银浸出率的影响。在5 L烧杯中加4 L水,搅拌加入1 200 g的NaCl、100 g的CaCl2,加盐酸调pH值到1.0~1.5,加热至85 ℃,加入铅泥600 g,在85~95 ℃条件下搅拌一定时间后过滤[1]。过滤渣加4 L水,搅拌加入 NaCl、CaCl2,使NaCl、CaCl2浓度分别为300 g/L、25 g/L。加盐酸调pH值1.0~1.5,加热至85~95 ℃,搅拌一定时间进行二段浸出,然后过滤。过滤渣加2 L水,加盐酸调pH值1.5~2.0,水洗30 min过滤,样渣送分析。二段浸出液返回一段浸出,一段浸出液再进行二段置换。

这一步的目的是使铅泥中的铅银尽可能地浸出到溶液中。

2.2.2 两段置换

两段置换的目的是使铅银尽可能地还原入渣中,得到高品位的铅绵,同时富集银。两段置换试验考察还原剂的选择以及还原剂的用量。

由于物流技术的广泛应用,不仅对制造业企业的物流设施产生了深远的影响,其次,也使得物流设施向着标准化的方向去发展。另外,在生产线的一些流动环节上,比如:物料的运输、采购、储存、发料。这些环节的物流活动变得更加高效率,也变得更加顺畅。

一段浸出液加热到80 ℃, 搅拌加入还原剂,在温度80~85 ℃条件下置换1.0 h,过滤,得到铅绵。一段置换后液加热到80 ℃,搅拌加入还原剂,在温度80~85 ℃条件下置换1.0 h,过滤[2]。为提高还原剂的利用率,二段置换渣返回一段置换。两次置换还原剂按总铅量的一定倍率添加,一次置换和二次置换加入量分别为总添加量的一半。

2.2.3 中和沉锌

二次置换后液用NaOH中和沉锌,目的是回收其中的锌。将二次置换后液加热到60~65 ℃,搅拌加入NaOH中和至pH值8.0,过滤[3]。滤渣加2 L水水洗30 min,过滤。

2.3 试验结果与讨论

2.3.1 两段浸出

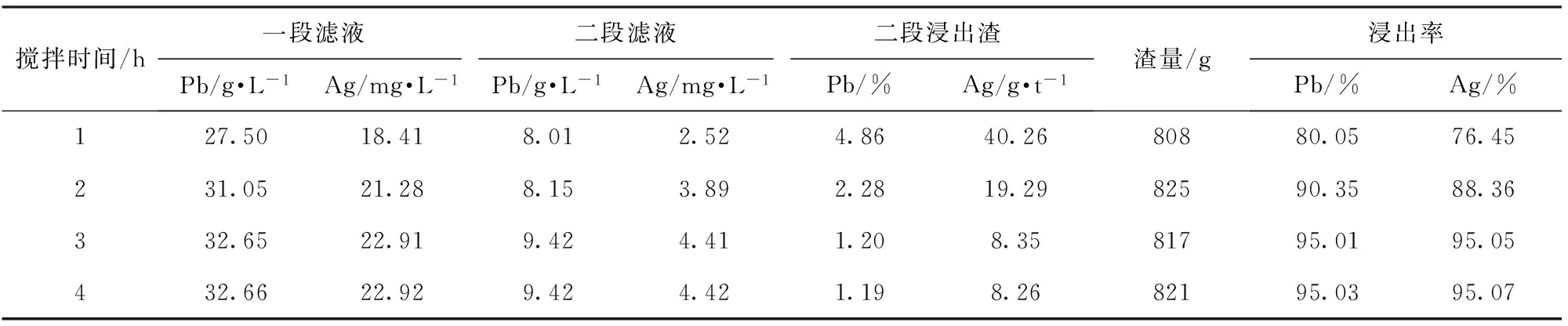

两段浸出试验结果见表2。

表2 两段浸出反应时间对浸出率的影响

从表2可看出,二段浸出液中仍有大量的铅,说明两段浸出完全必要。反应3 h基本可以达到最佳浸出效果,铅银的浸出率可在95%以上。因此浸出反应时间选择3 h。

2.3.2 两段置换

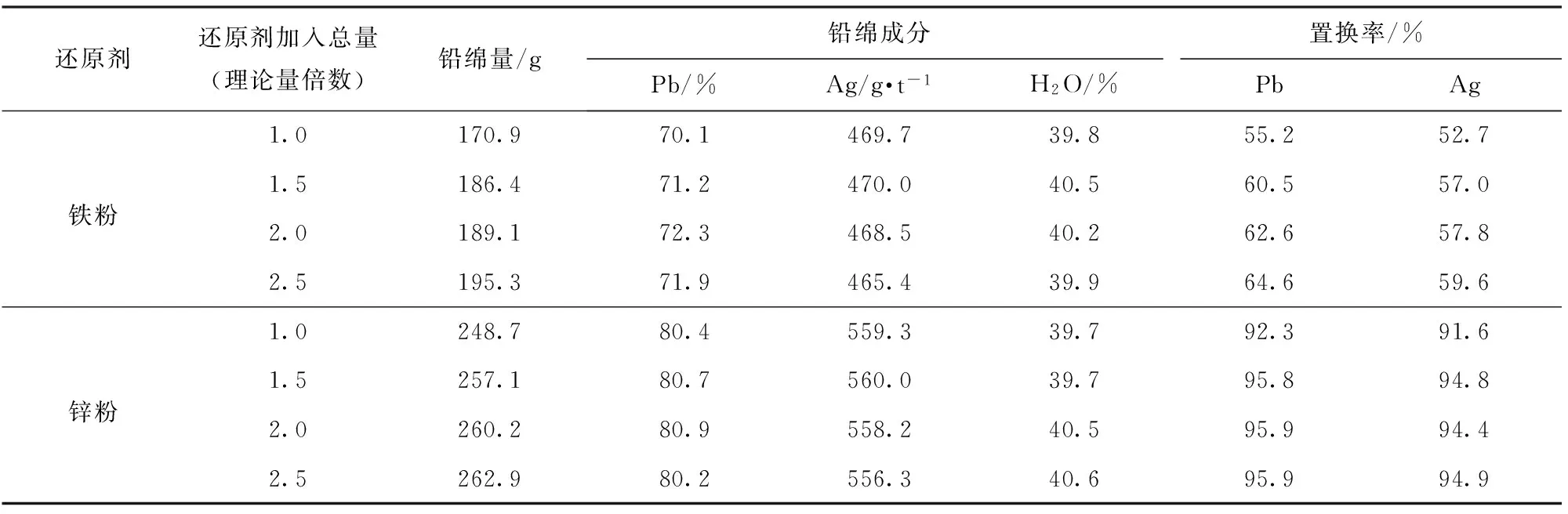

分别采用铁粉或锌粉作为还原剂置换一次浸出液中的铅、银,并考察了还原剂的最佳用量。试验结果如表3所示。

由表3中数据可看出,采用铁粉铅银置换率为60%左右,采用锌粉铅银置换率可达95%左右,并且铁粉置换后,溶液中的锌、铁不易分离,增加了回收锌的难度,并造成铁的浪费。所以,置换剂选用锌粉。

此外,当锌粉的用量达到总铅量的1.5倍后,用量再增加铅银置换率提高不明显。因此,选择还原剂的加入量为总铅量的1.5倍。

用锌粉作还原剂,加入量为总铅量1.5倍时,一次置换渣(铅绵)含铅达80%以上,铅的置换率达95%以上,银的置换率接近95%。

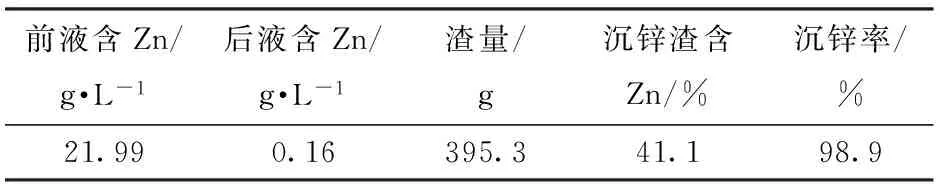

2.3.3 中和沉锌

经过二段浸出,铅泥中的锌进入溶液;锌粉二段置换后,又有大量的锌进入溶液。为了对浸出和置换过程中的锌回收利用,故进行中和沉锌试验,结果见表4。

由表4可看出,二段置换后液中的锌99%进入中和沉锌渣中,渣含锌达40%以上。中和沉锌渣经现有的火法工艺脱Cl后,渣含氯可由1%降至0.03%。脱氯后的渣可直接进入湿法炼锌系统,实现锌的回收利用。

表3 不同还原剂及加入量对置换效果的影响

表4 中和沉锌试验结果

3 扩大试验

按前述流程进行扩大试验,向40 m3PVC材质塑料罐中泵入30 m3水, NaCl、CaCl2、HCl的加入量按比例增大,进行了一个月的生产中试,结果与小型试验基本吻合,铅银的回收率可达90%以上,锌的回收率可达99%。

4 结论

(1) 采用NaCl- CaCl2体系二次浸出铅泥,每段浸出时间3 h,铅银的浸出率可达95%以上。

(2)一段置换渣即铅绵,含铅80%以上,含银560 g/t,可高价售给炼铅厂生产粗铅和银锭。

(3) 铅银的总回收率可达90%以上。

(4) 湿法提铅系统中的锌,经过中和沉锌富集于中和渣中,中和渣火法脱氯后,进入炼锌系统回收锌。

(5)为尽可能降低中和沉锌渣中的氯,中和沉锌渣洗水用量较大,可能有部分高氯洗液外排,这部分溶液可以NaCl的形式回收利用,直接用于污水处理工序。

[1] 孙红燕,森维,孔馨,刘贵阳. 用氯盐从铅银渣中浸出铅[J]. 湿法冶金,2016(2):110-112.

[2] 李元坤.某含银高铅复杂多金属矿的分离提取[J]. 矿产综合利用,2003(5):3-8.

[3] 赵剑波,王成彦,尹飞等. 含锌铜溶液萃取分离及锌的回收研究[J]. 2014,23(5):35-38.

Researchofhighleadresiduetreatmentwithchlorinesalthydrometallurgicalprocess

ZHOU Chong-chong, HOU Jian, GUO Ning, KOU Wen-li, CHEN Yan-yan

The high lead leaching residue from hydrometallurgical zinc smelting first is subject to two-stage leaching with NaCl-CaCl2system, and Pb and Ag in the residue are leached out entering the solution, the leachate is replaced with zinc powder in two stages, and Pb and Ag enter replacement residue (viz. lead wool), the solution after replacement is neutralized by NaOH to recover Zn in it. This process is used to handle the lead residue with 30% Pb, and the obtained lead wool contains Pb around 80% and Ag around 560 g/t. The Zn in the lead residue and Zn brought in with replacement will enter neutralization residue, which is returned to zinc smelting system after pyrometallurgical process.

hydrometallurgical zinc smelting; high lead residue; chlorine salt leaching; lead wool

TF813

B

1672-6103(2017)05-0072-03

周冲冲(1987—),男,陕西商洛人,本科学历,助理工程师,从事有色金属冶炼工作。

2017-03-14

2017-06-16