矿物中钨锡分离工艺发展现状及趋势

2017-11-15杜国山周文龙

邱 爽, 覃 波, 杜国山, 周文龙

(中国恩菲工程技术有限公司, 北京 100038)

矿物中钨锡分离工艺发展现状及趋势

邱 爽, 覃 波, 杜国山, 周文龙

(中国恩菲工程技术有限公司, 北京 100038)

从选矿和冶金等方面总结了钨锡分离技术的现状,分析了现有工艺中所面临的技术问题。提出冶金与选矿相结合,能有效提高有价金属的综合回收率,是技术发展的趋势。

钨锡分离; 选矿; 冶金; 技术现状

稀有金属钨及其化合物因具有一系列优良的物理化学性质,被广泛应用于冶金、电子及照明、宇航、石化、军工等领域。其矿床分布在太平洋沿岸形成断续的环带。我国的钨资源储量和产量均位居世界第一,在行业内地位举足轻重[1]。

世界上已发现的钨矿物约有20多种,其中工业价值最大、储量最多的是黑钨矿((Fe,Mn)WO4)和白钨矿(CaWO4)。这两种矿物在矿床中常与磁铁矿、黄铜矿、闪锌矿、锡石等伴生。其中,与锡石伴生的钨锡石英脉型矿床在我国分布很广。随着优质的黑钨及高品位的白钨资源多年的开采和消耗,如何高效地将低品位钨锡伴生矿中的钨与锡分离,同时能够在后续冶炼过程中易于实现杂质分离,生产出高品质的冶炼产品,成为近年来选矿和冶金从业者们的研究重点。本文旨在通过分析钨锡伴生矿的选冶技术现状和进展,指出今后我国钨锡分离技术的发展方向。

1 选矿法

选矿领域的从业人员对钨锡伴生矿的性质做了大量研究工作,在开发新的选矿药剂,采用新的工艺流程方面取得了一定的进展。

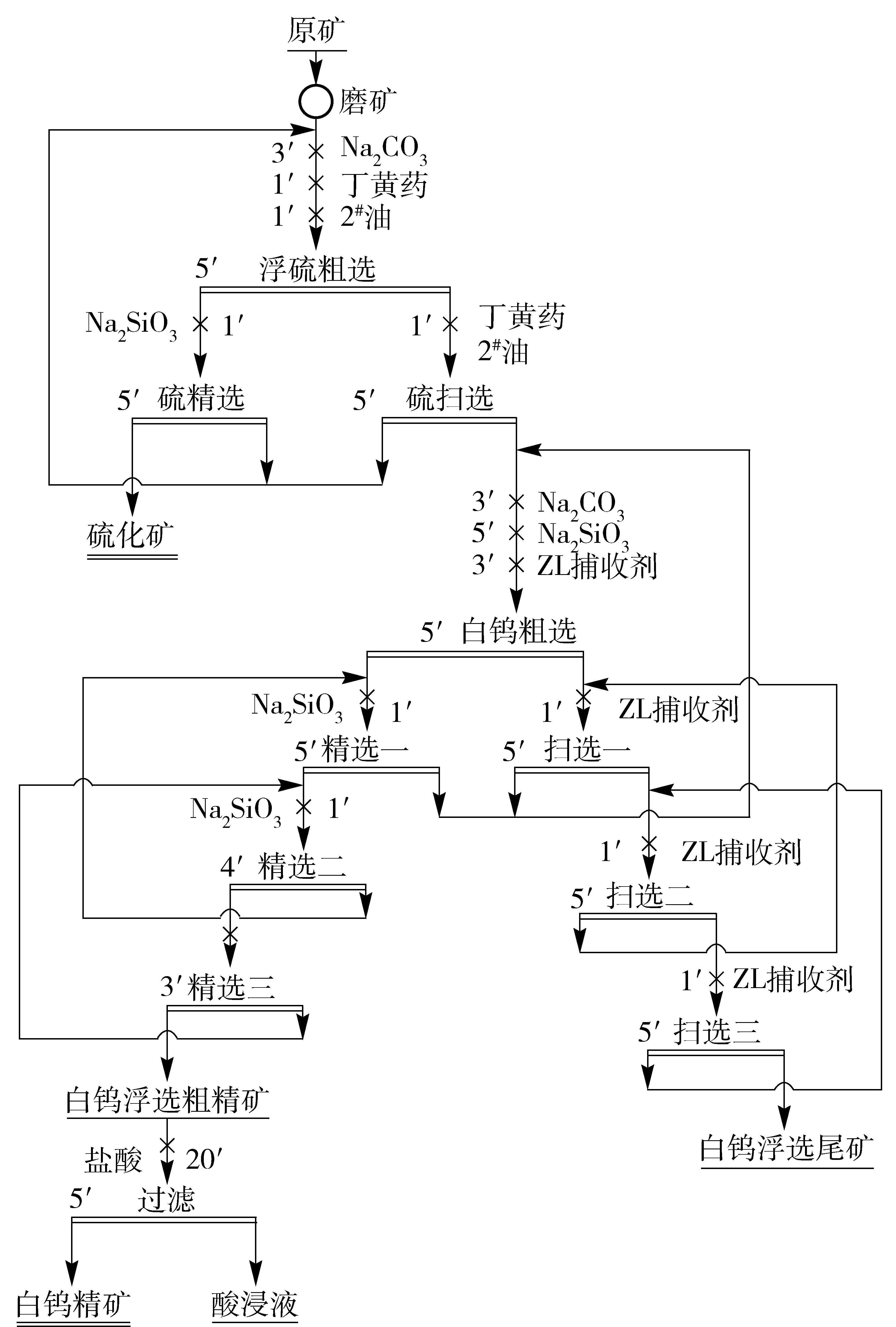

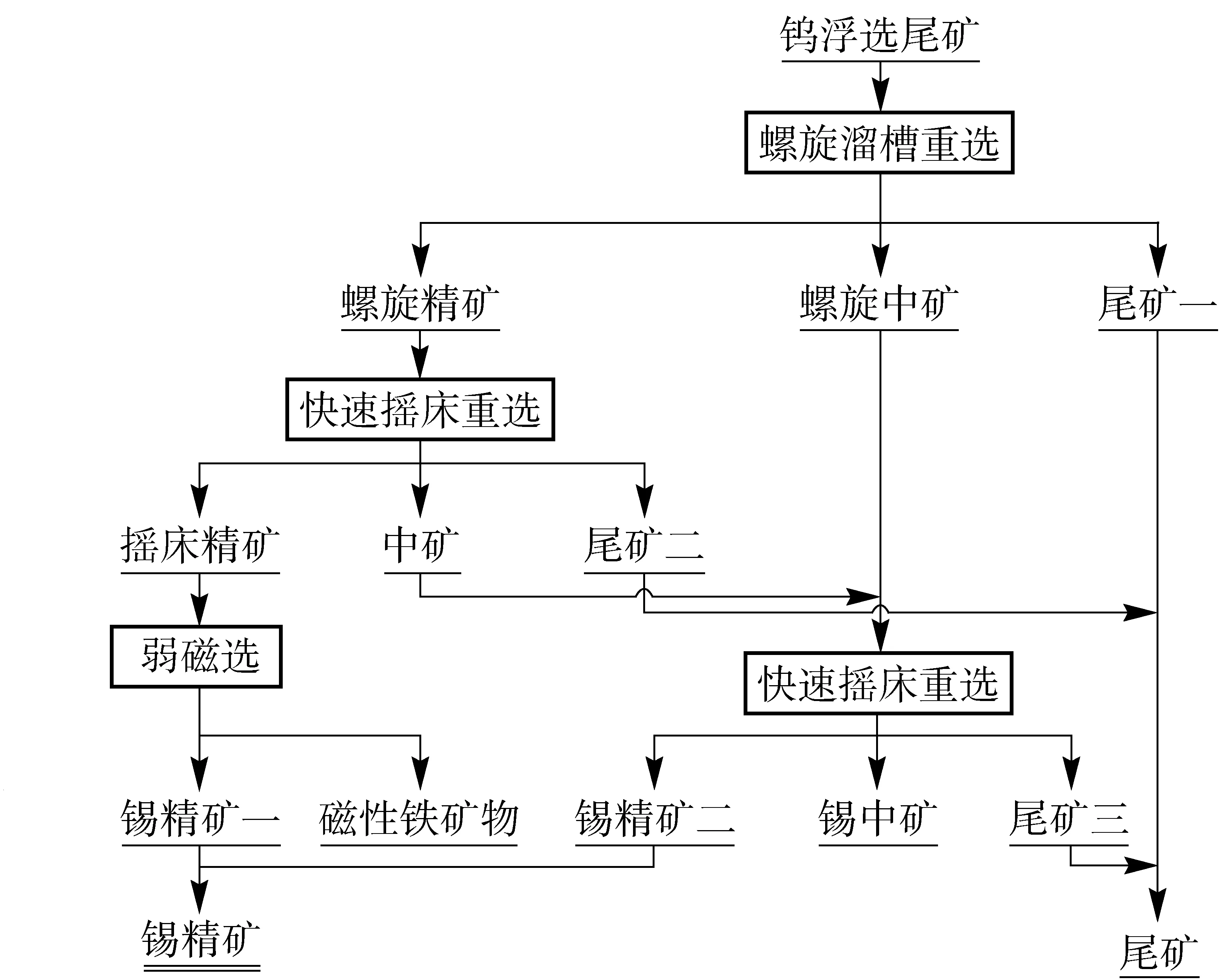

林日孝[2]研究了湖南某含硫钨锡多金属矿的矿石性质,开发出“优选浮硫—白钨常温浮选—钨精矿酸浸除磷—浮钨尾矿重选回收锡”的选矿工艺流程,工艺流程图见图1和图2。对含WO30.617%、Sn 0.0427%的原矿,获得精矿品位WO365.65%、回收率85.09%的白钨精矿,获得含Sn 28.20%、回收率25.96%的锡精矿。该工艺流程所获得的选矿指标较高,且工艺流程稳定性好,药剂制度简单,生产易于实现。

图1 钨浮选工艺流程

图2 白钨浮选尾矿重选回收锡工艺流程

该工艺在选矿流程中引入浸出工序,尝试采用选冶结合的工艺实现钨锡分离,同时采用自行开发的ZL药剂作捕收剂,能够得到品位较高的白钨精矿,同时实现较高的钨回收率。但该工艺的锡回收率较低,对于锡含量较高的原矿,其经济适用性有待进一步验证。

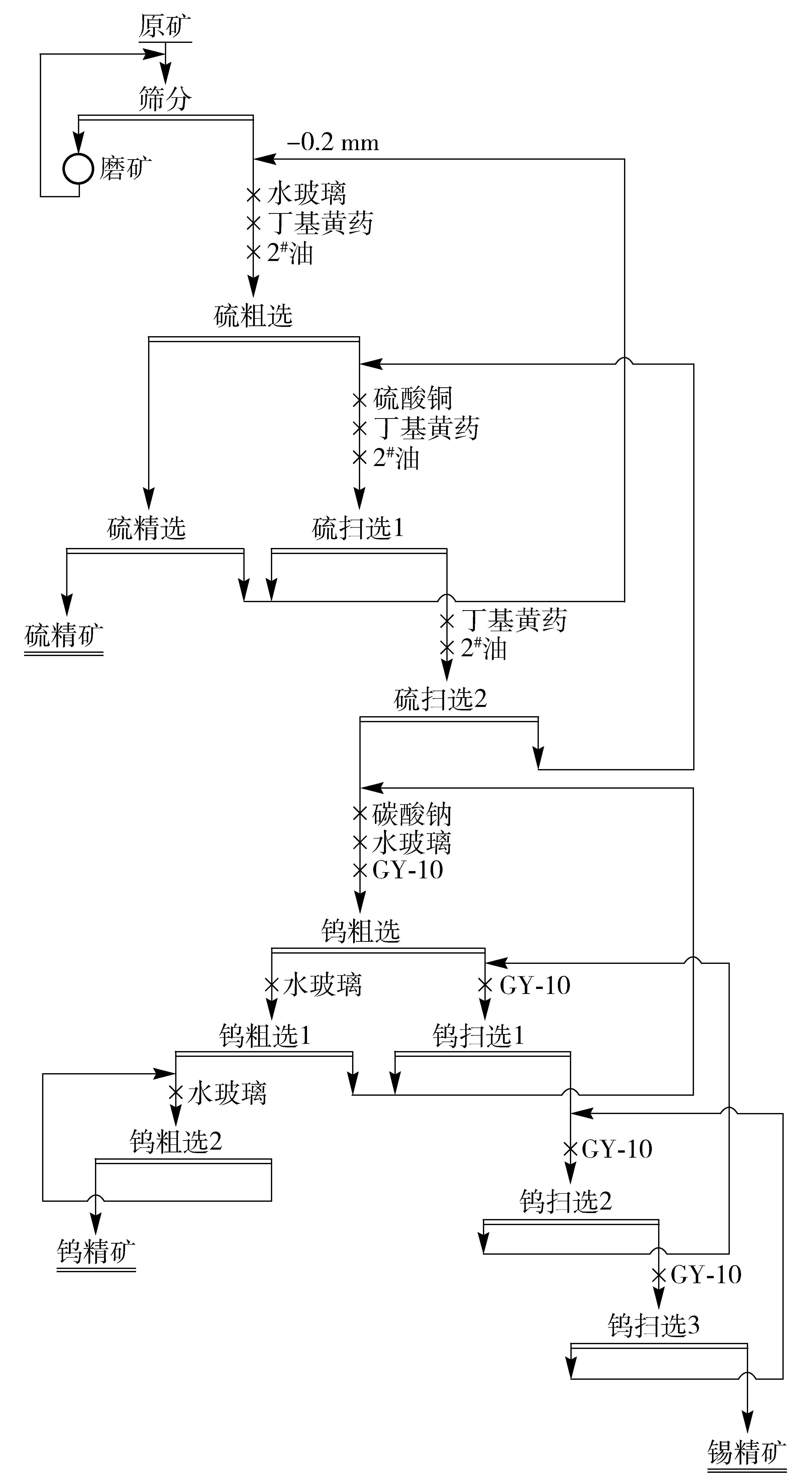

平福先[3]针对云锡老厂锡粗精矿高硫、低钨、矿物种类繁多、共生关系复杂、分离难度大的特点,开发出综合回收锡、钨、硫的工艺。将该锡粗精矿磨至<0.20 mm后,采用1粗2扫1精浮硫、1粗3扫2精常温浮选钨、中矿顺序返回闭路流程处理,最终可获得硫品位为35.78%、硫回收率为96.36%的硫精矿,WO3品位为5.02%、WO3回收率为50.19%的钨精矿,以及锡品位为9.28%、锡回收率为96.42%的锡精矿。工艺流程如图3所示。使用该法进行综合回收,锡、硫回收率较高,但有价元素钨分离不彻底,WO3中有9.05%进入硫精矿,40.76%进入锡精矿,造成钨资源的浪费。

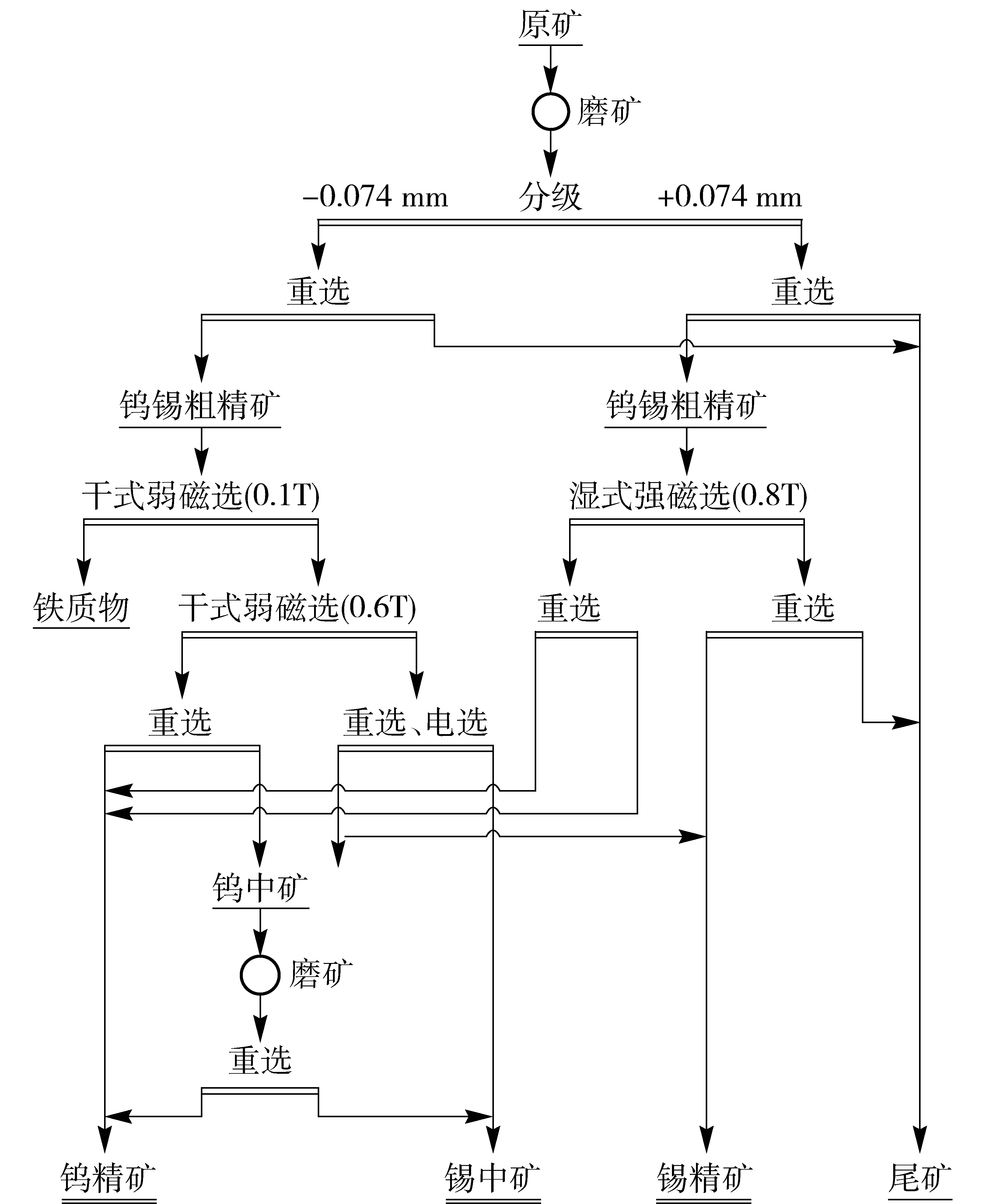

关通[4]对锡石与黑钨伴生的钨锡矿进行选矿工艺研究,提出采用重选- 磁选联合选别的工艺流程,在原矿品位为WO30.40%、Sn0.12%时,获得品位WO365.03%、回收率79.74%的钨精矿及品位Sn39.32%、回收率53.30%的锡精矿。生产工艺流程见图4。该法除了Sn回收率不高,其他技术指标良好。但对原矿进行处理时需将近一半的原矿磨至<0.074 mm,由此产生的高能耗会增加企业的生产成本,降低企业经济效益。

图3 老山锡粗精矿综合回收锡、硫、钨工艺流程

图4 重选- 磁选联合法分离钨锡工艺流程

2 冶炼分离

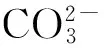

进入锡冶炼环节的钨在实际生产中可用磁选法或烧结法除去[5],方法较为成熟可靠。而在钨冶炼中,锡极为有害且较难深度除去,钨成品中锡即使是微量存在,也会对其机械性能、物理性能等有着致命的危害。在APT- 0中,锡质量分数要小于2×10-6,在APT- 1中锡质量分数小于3×10-6[6]。但随着优质钨精矿的日益匮乏,精矿中杂质含量越来越高,APT中的锡超标问题时而出现,对产品质量稳定造成了困难。因而,冶金领域的从业人员开展了如何用高锡钨精矿生产仲钨酸铵工艺的研究工作。

2.1 控制碱浸条件

尹树普等[7]研究了离子交换法生产仲钨酸铵工艺中杂质锡的行为。实验结果表明,不同矿种黑钨精矿锡的浸出率不同,黝锡石的浸出率远大于锡石,且随温度的升高急剧升高。在温度160 ℃,NaOH浓度为400 g/L时浸出4 h,锡石的浸出率只有0.34%。而黝锡石的浸出率在温度160 ℃,碱浓度为300 g/L时可高达45.86 %。聂华平等[8]在研究NaOH高压浸出锡石和黝锡石时温度、碱浓度对锡浸出率的影响规律的过程中得到了类似的结论。

由于锡石及黝锡石的碱浸出特性差异,生产中往往通过平衡不同矿种中钨的分解率要求和产品质量要求来确定最佳浸出条件,以求锡的浸出率低的程度与钨的浸出率高的程度达到最佳组合。

2.2 碱浸添加剂

碱分解过程中添加剂磷酸钠的加入常用来针对钨精矿中的杂质钙,使其以难溶物磷酸钙的形态进入浸出渣,从而避免其与钨酸根结合形成沉淀滞留于渣中,以提高钨的浸出率。但在一定的条件下,如NaOH用量170%~190%,温度160~170 ℃,少加磷酸钠或是加入一些含钙化合物,可以充分利用钙与锡阴离子反应生成难溶化合物,减少钨酸钠溶液中锡的含量。在此碱度下,只要及时将溶液与钨渣分离, 不会出现明显的返钙现象[7]。在处理部分矿种时采用改变添加剂的方法,锡浸出率可降低25%~40%,但钨精矿分解率也会随之降低0.2%~0.5%,影响钨的综合回收率。

李洪桂采用机械活化碱分解工艺处理钨矿并研究了P、Si、As、Sn等杂质在工艺中的行为[9-10]。实验表明,溶液中的Ca(OH)2在高温下能有效地将杂质P、As、Si、Sn从溶液中沉淀,相应地在分解过程中同样能将上述杂质抑制,防止其进入溶液。

2.3 水解沉淀

利用锡在弱碱性条件下发生水解,以锡酸的形式沉淀析出这一特性,可对碱解浸出的钨酸钠溶液先进行钨碱分离,然后用仲钨酸铵结晶母液或酸中和,使之达到弱碱性,陈化过滤即可将大部分锡去除。

尹树普等[7]认为,中和后pH值控制在8~9时,锡的去除率可达70%~90%。同时指出,陈化及过滤过程一定要彻底,否则会造成锡酸富集在树脂上,从而进入产品。

李洪桂等[11]研究了对不同含锡量的溶液采用水解沉淀法的除锡效果。实验证实,除锡效果随溶液中锡质量浓度的升高而升高。当溶液中Sn含量为0.001 2 g/L时,除锡率仅为25%,当Sn含量升高至0.033 0g/L时,除锡率可达90.6%。这是因为含锡较低的溶液水解沉淀时容易形成胶状物,其胶核小,浓度低,分散性强,不易团聚,影响了除锡效果。

生产中溶液的锡质量浓度为0.001 2~0.033 g/L,因此,采用该法的效果并不理想。而且对钨酸钠进行调酸操作需要消耗大量的酸,且引入大量杂质阴离子,严重影响后续离子交换工艺。

2.4 离子交换法除锡

2.5 萃取法除锡

3 结论

由于国内的选矿与冶炼企业大多是上下游的关系,从业人员也分别在各自领域进行钨锡分离的研究,并未形成有效的资源整合。一方面,从研究现状看,选矿的各种新工艺均存在诸如分离不彻底,或是综合收率不高等问题。这说明单靠选矿技术的进步已难以高效处理品位较差的混合型矿。另一方面,冶炼企业采购的精矿标准较为统一,控制了钨精矿中的锡含量,虽然部分企业在实际生产中也使用高杂质精矿作为原料,但都是与高品位精矿配矿后进行冶炼分离,配矿后的精矿杂质含量不高,未对实际生产造成太大影响。这导致新工艺的开发缺乏动力,分离工艺大多是十年前开发的,且未见广泛采用的报道。

随着优质矿源的消耗,如何高效地从高杂质含量的矿种中生产出合格产品已成为无法回避的问题。对此,笔者建议如下:

(1)打破选冶行业截然分开、统一精矿标准的模式,采用选矿—冶金有机结合、优势互补的技术思路,以确保最终的冶炼产品质量为前提,适当降低选矿的技术指标,从而提高选矿回收率。

(2)将冶炼的一些分离工艺引入选矿流程,开发出新的选冶工艺,在原辅料消耗较少的前提下实现精矿质量的提升。这也是所有难选矿提升品位的技术趋势,在处理其他难选矿时得到充分证实:如UGS(低钙镁高品级钛渣),选矿物理法难以去除杂质,但化学法(冶金)很易实现分离;又如南方离子型稀土矿,普通采选方法不能有效富集有价稀土元素,直接采用“原地浸出”这种冶炼的方法却可以使矿物中的稀土进入“液体精矿”。需要注意的是,开发钨锡分离新工艺需考虑废弃物质与废水的综合回收利用,减少对环境的污染和破坏。

综上所述,实现高效分离钨锡混合矿物这一目标,离不开从业人员的努力,更需要政策的引导和选冶资源的整合。

[1] 李洪桂. 稀有金属冶金学[M]. 北京:冶金工业出版社, 2008.

[2] 林日孝. 湖南某多金属矿综合回收白钨和锡的试验研究[J]. 中国钨业,2011,26(2):22-26.

[3] 平福先. 老厂锡粗精矿伴生钨硫的综合回收试验[J]. 现代矿业,2014,(8):34-36, 39.

[4] 关通, 周晓彤, 邓丽红. 某钨锡矿选矿工艺研究[J]. 材料研究与应用, 2013,7(4):267-267.

[5] 彭容秋. 锡冶金[M]. 长沙:中南大学出版社, 2005.

[6] GB/T 10116—2007,仲钨酸铵[S]. 北京:中国标准出版社, 2008.

[7] 尹树普, 李志国, 贺志超. 湿冶离子交换法生产仲钨酸铵工艺中杂质锡的行为[J]. 中国钨业, 2002, 17(2):27-29.

[8] 聂华平, 王秀红, 万林生. 钨离子交换工艺中钨锡分离新工艺(Ⅲ)[J]. 中国钨业, 2010, 25(1):41-44.

[9] Li Honggui, Sun Peimd, Li Yunjiao, et al. Caustic decompositionof scheelite and scheelite-wolframite concentrates through mechanical activatilon[J]. Cent. South. Univ. Tech01., 1995, (12):16.

[10] 李洪桂, 李运姣, 孙培梅等. 钨矿物原料NaOH分解过程中抑制杂质的研究[J]. 中国工程科学, 2000, 2(3): 59-61.

[11] 李洪桂. 钨矿物原料碱分解的基础理论及新工艺[M]. 长沙: 中南工业大学出版社, 1997.

[12] 王秀红, 聂华平. 仲钨酸铵生产过程中的钨锡分离研究现状[J]. 湿法冶金, 2004,23(3): 133-137.

[13] 龚柏凡, 张启修. 离子交换一步分离Mo、P、As、Si新工艺开始进入工业实施阶段[C]. 第七届全国钨钼学术交流会论文集, 1995:50-52.

[14] 廖春发, 张启修. 从钨矿苛性钠浸出液直接萃取钨时杂质锡行为的考察[J]. 南方冶金学院学报, 2001, 22(4): 239-342.

Statusanddevelopmenttrendoftungsten-tinseparationinminerals

QIU Shuang, QIN Bo, DU Guo-shan, ZHOU Wen-long

The paper summarizes the status of tungsten-tin separation in beneficiation and metallurgy fields, and analyzes the existing technology problems. Beneficiation and metallurgy should be integrated to improve the recovery of valuable metals, it is also the trend of technology development.

tungsten-tin separation; beneficiation; metallurgy; technology status

TF841.1; TF814

B

1672-6103(2017)05-0048-04

邱爽(1986—),男,冶金工程师,主要从事稀有金属冶炼工艺设计工作。

2016-11-10