熔析精炼炉处理热镀锌渣的改进实践

2017-11-15卜二军薛向欣

卜二军, 薛向欣, 杨 合

(1.东北大学冶金学院资源与环境系, 辽宁 沈阳 110819; 2.河钢集团邯钢公司技术中心, 河北 邯郸 056015;3.辽宁省冶金资源循环科学重点实验室, 辽宁 沈阳 110819)

熔析精炼炉处理热镀锌渣的改进实践

卜二军1,2,3, 薛向欣1,3, 杨 合1,3

(1.东北大学冶金学院资源与环境系, 辽宁 沈阳 110819; 2.河钢集团邯钢公司技术中心, 河北 邯郸 056015;3.辽宁省冶金资源循环科学重点实验室, 辽宁 沈阳 110819)

针对熔析精炼炉处理热镀锌渣存在的加料过程熔析池大幅降温、B号锌含铁超标、尾气难以利用等问题,对熔析精炼炉进行改进,其结构更加合理,处理量大大增加,B号锌符合国标3号锌锭要求。

热镀锌渣; 熔析精炼炉; 结构; 改进实践

近几年,河钢集团邯钢公司镀锌生产线镀锌板的产量逐年增加,热镀锌渣的产生量急剧增大,目前热镀锌渣年产总量约为3 600 t。热镀锌渣为含锌量在95%的锌铁铝合金,是锌含量极高的金属锌再生资源,以前主要是直接低价销售,其经济价值没有得到体现。

目前邯钢采用精馏法处理热镀锌渣生产锌锭,不仅有效回收了热镀锌渣中的锌,实现资源的综合利用,提高锌回收率;而且所产的锌锭返回镀锌系统作为镀锌生产的原料,稳定了生产,降低了生产成本,实现了锌短流程闭路循环利用。

采用精馏法时,热镀锌渣首先在熔析精炼炉进行精炼除杂[1],熔析精炼是一种能耗低、简单方便的金属分离方法,在国内外火法精炼锌生产工艺中广泛应用[2-3]。在投产初期,由于原熔析精炼炉设计缺陷,实际生产中存在以下问题:

(1)向熔析池加入热镀锌渣时,加入的冷料在1t以上,造成熔析池温度大幅下降,而熔析池的温度对产品质量和产品回收率影响较大,尤其在冬季,影响更大。

(2)熔析精炼炉除杂不彻底,锌液杂质含量较高,尤其是含铁量[4-5],不仅影响下道工序杂质的控制,加大了最终产品0号锌锭质量的控制难度,而且铁对锌精馏塔塔盘造成腐蚀,缩短了精馏塔的使用寿命[6]。

(3)熔析精炼炉烟气温度较高,直接排放,烟气的热利用率低并且不环保。

针对以上问题,邯钢对熔析精炼炉进行了改进。

1 改进前的熔析精炼炉

熔析精炼炉是精馏炉的辅助装置,作用是处理热镀锌渣和精馏塔下延部排出的含杂质铁的锌。熔析精炼炉分为熔析池和B#锌池两部分。熔析池尺寸为3 510 mm×1 400 mm×900 mm,B#锌池尺寸为740 mm×1 400 mm×600 mm,通常B#锌池底比熔析池底高出340 mm。原熔析精炼炉结构如图1所示。

图1 改进前的熔析精炼炉结构示意图

热镀锌渣在熔析池熔析精炼后从隔墙溢流口溢流到B#锌池。熔析精炼的关键是控制熔析温度和熔析时间,通过控制熔析温度,使铁、锌分层,上层为含铝铁化合物Fe2Al5的锌液,中间为B#锌液,下层为含铁锌化合物ZnFe7的锌液,随着时间的延长,绝大部分ZnFe7中的Fe被Al置换生成Fe2Al5,Fe2Al5缓慢上升漂浮在熔液表面,通过捞渣的方式除去,少部分ZnFe7直接沉入底部。熔析精炼过程中,温度过低,锌液流动性变差,B#锌溢流困难;温度过高,不利于锌铁铝合金分层。

2 改进后的熔析精炼炉

2.1 熔析精炼炉主体改进

在原熔析精炼炉的基础上,增加一个加料池,使其成为三池结构。由于加料池也具有熔析功能,改进后的熔析精炼炉具有双熔析池。加料池与熔析池之间通过底部拱形门互通,加料池、熔析池分别与B#锌池在上部开通气窗,排烟口设在熔析池一端。改进后的熔析精炼炉主要包括加料池、熔析池、B#锌池、拱形门、通气窗、煤气进口、烟气排出口、加料口、出锌口、溢流孔等,其中加料池、熔析池、B#锌池串联在一起,锌液顺时针方向流动,与烟气流动方向则相反。改进后的熔析精炼炉结构如图2所示。

图2 改进后的熔析精炼炉结构示意图

2.2 熔析精炼炉局部改进

熔析精炼炉主体结构改进后,为了达到最佳效果,熔析池增设了挡渣墙,并对熔析精炼炉加料口的位置和大小、加料门的开启方式、出锌方式进行了改进。

(1)原设计在熔析精炼炉正面敞开门加料,加料和捞渣过程中温度降幅较大。改进后,将加料口移至侧面,加料过程中锌渣冷料只使加料池一端有温降,加料池另一侧锌液温度不受影响,不会对热镀锌渣熔析分离效果造成影响。

(2)出于防盗的目的,热镀锌渣被铸成1t左右的大块物料,原加料口偏小,大块热镀锌渣无法加入,还需进行二次切割处理。改进后的加料口尺寸加大,可直接熔化大块热镀锌渣,满足了实际生产的需要。

改进前加料口门采用外开启,加料过程中加料池的热气直接与大气接触,热量散失较多。改进后,加料口门改为吊门开启,加料口的开度可根据原料大小进行调节,避免炉内热量过多损失。

(3)在有熔析池增加一个挡渣墙。锌液从加料池底部拱形门进入熔析池,密度较轻的浮渣被挡在熔析池外。锌液进入熔析池后经过挡渣墙,密度较大的杂质被挡在B#锌池外,较纯的锌液通过溢流和暗流的方式流入B#锌池,使得B#锌池中的锌液杂质含量大大降低。

(4)对B#锌池出锌口进行改进,将原来水平出锌液改为斜度出锌液。虽然经过前面多道除杂,B#锌池中的锌液已经较纯净,但仍有少量细小铝锌渣浮在锌液表面,将出锌口改为斜度出锌,出锌口位置选在锌液最纯净的位置,部分细小杂质被很好地挡在出料口外。

3 熔析精炼炉改进后的运行效果

3.1 减少温度降幅

熔析精炼炉改进后,加料过程中加料池温度波动较小,不会影响熔析池和B#锌池的温度,为工艺稳定、顺行提供了保障。加料过程中熔析精炼炉温降和捞渣、加料时间如表1所示。

表1 加料过程熔析精炼炉温降以及捞渣、加料时间

3.2 降低煤气消耗

改进后,有效延长了高温烟气在熔析精炼炉中的停留时间,烟气余热得到充分利用,提高了热能利用率,有利于节省煤气,节能降耗。改造前烟气出口在熔析池中间,焦炉煤气管道在一侧,焦炉煤气燃烧后的烟气直接从中央外排,烟气在炉膛内停留时间较短,热效率低。改造后,由于增加了一个加料池,焦炉煤气管道在加料池一侧加热,烟气经加料池、B#锌池、熔析池后排出,延长了烟气在炉膛内的停留时间,余热得到充分利用,有利于节约煤气。煤气消耗降低20 m3/h,年降低焦炉煤气使用量14.4万m3(年运行时间按300 d计算),年降低燃料成本12.96万元。

3.3 提高设备产能,降低产品杂质含量

3.3.1 提高设备产能

改进后的熔析精炼炉原料熔化速度加快,提高了生产效率及产能,热镀锌渣处理量由原来不足12 t/d提高到17 t/d,年处理量最高可达5 100 t。

3.3.2 降低产品杂质含量

改进前, B#锌液中杂质铁含量偏高,一般在0.2%~0.5%,有时甚至达到1%,波动较大,经常超标。改进前B#锌液检测结果如表2所示。

表2 熔析精炼炉改进前B#锌液化学成分 %

改进后,增加了加料池通往熔析池滤渣工序,部分杂质被挡在出料口外,并且加料池中锌液搅动对熔析池影响不大,熔析池液面稳定,有利于锌液与锌铝、锌铁杂质的分离,进入B#锌池的锌液杂质含量明显降低,锌液纯度提高,为下道工序创造了有利条件。为了考察增加加料池对B#锌液的影响,掌握B#锌池内B#锌液分层情况,从最上层到最底层依次取样11个,检测不同深度B#锌液的化学成分,结果如表3所示。

表3 增加加料池后不同深度B#锌液化学成分 %

从表3中可以看出,B#锌液中Sb、Cd含量基本不变;Pb、Cu由于密度较大,越往下含量越高,但仍是微量;由于Al密度比Zn小,越往上其含量越高;Fe密度比Zn大,正常情况下应沉于B#锌池底部,但由于Zn锌溶液中含有Al,Al与Fe反应生成比Zn密度小的Fe2Al5,故靠近下部Fe含量较低,而中上部Fe含量较高。

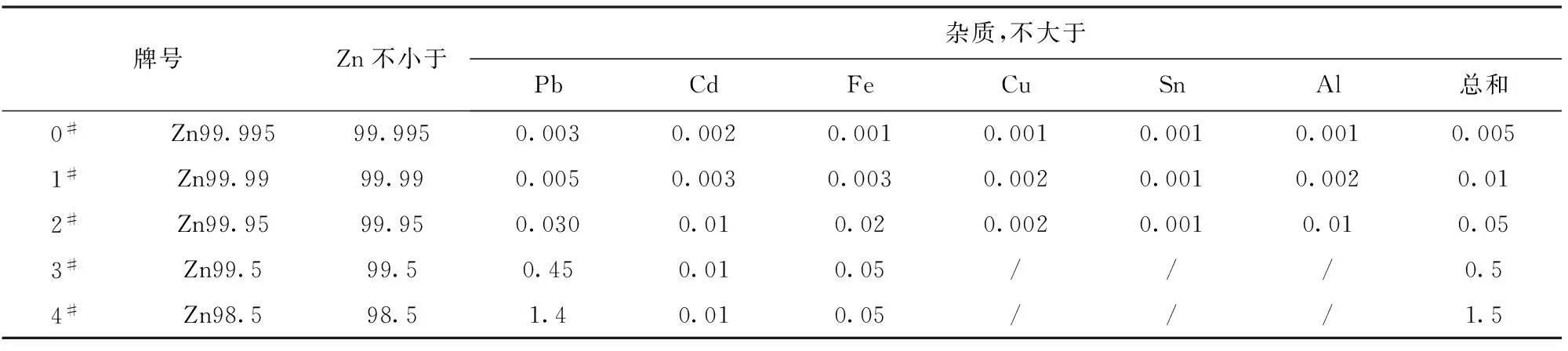

由于增加了加料池,锌液从底部拱形门暗流进入熔析池,在熔析池接近B#锌池部位又增加了挡渣墙, B#锌液更加纯净。合理控制熔析精炼炉熔析池和B#锌池温度,保证熔析效果,将B#锌池温度降低至锌液不凝固状态,使锌液在熔化炉中可以静置、分层。在出锌铸锭环节,由于锌液温度骤降,内部悬浮的Fe、Al杂质快速混合,有一部分Fe2Al5产生浮于B#锌锭表面,快速扒除表面的浮渣、冷却、脱模,得到B#锌锭。熔析精炼炉改进后B#锌锭的化学成分和锌锭国家标准如表4、表5所示。

经过对比,B#锌锭完全符合国准《GB/T 470—2008》3#锌锭要求。改进后熔析精炼炉产出的B#锌液杂质含量较少,不仅有利于延长精馏塔塔体寿命,提高最终0#锌锭产品合格率,而且锌液可以直接铸锭,作为产品出售。不经精馏塔直接出产品,不仅缩短了工艺,而且增加了产品品种,扩大了销售途径,使产品效益最大化。

表4 熔析精炼炉改进后B#锌锭化学成分 %

表5 GB/T 470—2008锌锭国家标准 %

4 结语

(1)熔析精炼炉可以直接处理钢厂镀锌生产线产生的热镀锌渣,对其进行改造,增加一个加料池,加料过程中熔析池温度降幅减少40 ℃,每次加料时间缩短4 min,捞渣时间缩短5 min。

(2)在处理相同热镀锌渣的情况下,煤气消耗降低20 m3/h,年可减少焦炉煤气用量14.4万m3,年降低燃料成本12.96万元。

(3)经过改进熔析精炼炉及优化工艺参数, B#

锌液纯度大大提高。B#锌锭完全符合3#锌锭国家标准。接下来的工作,对工艺和熔析精炼炉结构进一步优化,有望得到2#锌锭,售价提高200元/t。

[1] 赵长富, 王建光. 微膨胀混凝土在锌精馏铅塔熔析精炼炉中的应用[J]. 工业炉, 2007(5): 40-41.

[2] 郭秋松. 浅谈韶冶二系统精馏熔析精炼炉结构的改进[J]. 广东有色金属学报, 2006(4): 247-249.

[3] 《铅锌冶金学》编委会. 铅锌冶金学[M]. 北京:科学出版社, 2003: 523-524.

[4] 李春阳. 提高精锌一级品率的技术改造与生产实践[J].湖南有色金属, 2007(5): 14-17.

[5] 李良东,刘金文. Zn99.997锌锭生产中的质量控制[J].有色矿冶, 2014(2): 40-42.

[6] 丁双玉,翟爱萍,李冬波. 控制锌锭中杂质铁的生产实践[J].中国有色金属, 2015(5): 15-17.

Improvementofliquationrefiningfurnaceindealingwithhot-dipgalvanizingslag

BU Er-jun, XUE Xiang-xin, YANG He

This paper briefly introduces the problems encountered in the processing of hot-dip galvanizing slag with liquation refining furnace, such as substantial temperature reduction in liquation tank during the feeding process, iron content in B-zinc exceeding the limit and difficult utilization of tail gas. Some measures are taken to improve the liquation refining furnace to make its structure more reasonable, increase the processing capacity and decrease the impurity content in B-zinc so as to meet the national standard of 3#zinc ingot.

hot-dip galvanizing slag; liquation refining furnace; structure; improvement practice

TF806.2

B

1672-6103(2017)05-0013-04

卜二军(1978—),男,江苏涟水人,博士,高级工程师,主要从事冶金资源综合利用的研究。

河北省自然科学基金资助项目(E2010001921)

2016-11-04

2017-08-18