电动汽车动力电池组单点绝缘故障定位方法

2017-11-08施一新周启晟

杨 坤,杨 林,施一新,周启晟

(上海交通大学汽车电子技术研究所,上海 200240)

电动汽车动力电池组单点绝缘故障定位方法

杨 坤,杨 林,施一新,周启晟

(上海交通大学汽车电子技术研究所,上海 200240)

为实时监测电动汽车动力电池组的绝缘状况,提出了电动汽车电池组绝缘故障定位计算模型,并基于该模型的解提出一种动力电池组单点绝缘故障定位方法。结合理论推导与模型仿真,对模型解中的绝缘阻值计算与定位精度进行了分析。建立了在线绝缘监测系统,并分别进行了静态台架试验和动态实车试验。试验结果与分析结果一致,且满足预期的精度要求,表明该系统能及时对电池组绝缘故障进行报警和定位,可在实车上应用。

电动汽车;绝缘电阻;故障定位;在线监测

前言

动力电池作为电动汽车的唯一能量源,为保证足够的输出功率,其端电压一般都高于人体安全电压。在动力电池的工作环境中,振动、温度、湿度和酸碱性气体的腐蚀都有可能造成高压线路的绝缘材料加速老化甚至破损,危及人身安全。对此国家标准对车载可充电储能系统的绝缘性能做了严格规定:动力电池的高压电路对车身地的绝缘电阻值应不小于500Ω/V[1]。因此,实时检测车载电池的绝缘情况和确定发生绝缘故障的位置,对于车辆安全性和故障排除具有重要意义。

目前国内实时车载绝缘检测装置的绝缘检测方法主要分为两大类:无源式[2-5]和有源式[6-10]。其中,无源式检测方法需要利用向电路接入偏置电阻前后的电压采样值来计算绝缘电阻,不足之处是接入偏置电阻后会改变电池对地的绝缘[2]。有源式检测方法则需要通过向电池高压回路注入电压波形前后反馈的电压采样值来计算绝缘电阻,其优点是在电池未加电的情况下也能进行绝缘等级判断[7],缺点是采样电路多,成本高[10]。据此,国外车载绝缘检测装置的相关专利也主要是针对无源式检测方案[11-12]。

对绝缘故障进行准确定位是电动汽车故障维修的关键,考虑到整车绝缘的渐变性,车辆绝缘故障往往起始于单点绝缘薄弱。因此,监测并确定电池组单点绝缘故障位置,可在电动汽车绝缘故障产生前期进行报警,避免绝缘进一步恶化,且可向维修人员提供重要的故障位置信息,减少由绝缘故障带来的经济损失。

本文中基于无源式对地电阻检测原理,提出了一种仅利用电池组正负两极对地采样电压来监测和定位电池组单点绝缘故障位置的方法。并通过理论推导和MATLAB仿真,分析了该方法的计算误差和所设计系统的采样误差。最后通过台架和实车试验,验证了该系统在绝缘电阻计算和绝缘故障定位方面的有效性。

1 电池组单点绝缘故障计算模型

无源式绝缘检测,通过所建模型计算插入偏置电阻Roff前后的电池组总正对地电压Upk和总负对地电压Unk。在本文中,k=0代表偏置开关Koff断开,k=1代表偏置开关Koff闭合。

1.1 单点绝缘故障物理模型

在无绝缘故障的电池组中,单体电池与车身接地之间均存在绝缘电阻Rm(m代表电池单体的位置,在本文中,规定总负是位置0),Ri为单点绝缘故障电阻,如图1所示。

图1 电池组单点绝缘故障模型

考虑到电压采样时带入的采样电阻以及正常绝缘电阻Rm≫Ri,单点绝缘故障定位的计算模型可简化,见图2。

1.2 单点绝缘故障数学模型

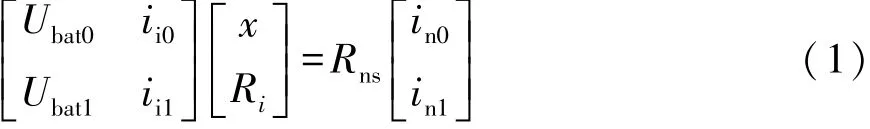

由基尔霍夫定律可建立系统的状态方程:

式中:Ubatk为电池端电压;iik为电池故障侧电流;x为绝缘故障点距离电池负极的百分比位置;Rns为电池负极采样电阻;ink为电池负极电流。电池端电压和电流为

图2 无源式单点绝缘故障定位的计算模型

式中:ipk为电池正极电流;Upk为电池正对地电压;Unk为电池负对地电压;Rps为电池正极采样电阻;Roff为偏置电阻。

在插入偏置电阻前后,假设电池端电压保持不变,即Ubat0=Ubat1,要使式(1)中的系数矩阵满秩,需要电池绝缘故障侧电流满足ii0≠ii1。此时由Cramer法则可知,该单点绝缘故障模型必有唯一解。考虑到在实际应用中,电池正负两级的采样电阻已知且相等,即 Rps=Rns=Rs,此时式(1)的解可简化为

式中:计算因子A=Up0Un1-Up1Un0。由于Rs和Roff均为不随环境变化的定值电阻,所以式(3)中的计算值完全由插入偏置电阻前后的两组电压采样值Upk和Unk决定,即单点绝缘故障定位可通过获取电池两极对地电压来实现。

2 计算模型误差分析

由式(3)可知,单点绝缘故障电阻Ri和x的值可由4个电压采样值和定值电阻值计算得到,采样精度和定值电阻精度与绝缘电阻的计算精度和绝缘故障的定位精度直接相关。

假设采样电阻Rs保持不变,偏置电阻Roff的标称值为Roff0,相对误差为γoff,4组电压采样AD值的相对误差保持相等(记为γAD),待测电阻Ri的计算值为Ri0,且该值在测量过程中保持不变,根据相对误差的合成法则,可得Ri和x的相对误差γRi和γx分别为

为进一步分析绝缘故障阻值和绝缘故障位置的计算精度,利用MATLAB对单点绝缘故障模型的解即式(3)进行仿真。

2.1 绝缘故障电阻值误差分析

由式(4)可知,偏置电阻误差γoff和电压采样误差 γAD越大,γRi就越大。 取 γAD=1%,γoff=1%,对式(3)中绝缘阻值进行仿真,结果如表1所示。

表1 电阻计算值误差分析

表1中电阻计算误差数据均为相对误差,从表1可得到以下结论:

(1)在绝缘阻值一定的情况下,绝缘故障位置越靠近电池中点,阻值计算误差越大;

(2)在绝缘故障位置一定的情况下,绝缘阻值过大或者过小,都会使阻值计算误差增大。

2.2 绝缘故障定位误差分析

由式(5)可知,电阻值计算误差γRi与绝缘故障定位误差 γx直接相关。 同样,取 γAD=1%,γoff=1%,对式(3)中的绝缘故障定位进行仿真,结果如表2所示。

表2中电阻定位误差数据均为绝缘故障点距离电池负极的百分比位置,从表2可以得出以下结论:

(1)在绝缘阻值一定的情况下,绝缘故障位置越靠近电池正负两极,电阻定位误差越大;

(2)在绝缘故障位置一定的情况下,绝缘阻值越小,电阻定位精度越高。

表2 电阻定位误差分析

3 系统设计

基于上述单点绝缘计算模型设计的车载动力电池组绝缘监测系统能在线监测实车电池组的绝缘情况。该系统的设计主要包含硬件与软件设计,其中硬件设计的关键是电压实时采样,软件设计的关键是采样信号的处理和绝缘故障的实时判断。

3.1 电压采样电路

在主会场中,各国代表充分参与,积极发言,阐述对海洋环境保护理念的理解和目前所取得的进展,同时也对海洋环保的危机现状表示强烈的关注和担忧,更希望未来各国都能够肩负起更重要的环保责任,积极参与国际海洋环境保护。由于人类的侵入式和挖掘式的攫取海洋资源资源的行为,海洋渔业、珊瑚礁保护、海洋生物系统、塑料垃圾入侵也面临着前所未有的挑战。

根据提出的计算模型,判断绝缘故障的数据来源是电池总正和总负对车身接地的电压。该系统采用了差分信号采样方式,因为差分电路能有效抑制共模噪声的干扰,采样电路如图3所示。

图3 电压采样电路原理图

其中运算放大器A与运算放大器B分别对电池总正对地电压和总负对地电压进行采样,为满足式(3)的计算形式,正负两极对地采样电阻应保持相等,且电压缩放比例一致,即Rps1+Rps2=Rns1,Rps1/Rps2=Rns1/Rns2。

值得注意的是,为不影响车身绝缘,在采样精度尽量高的前提下,对地采样电阻和定值偏置电阻应尽可能大。

3.2 绝缘故障定位策略

由前面的误差分析可知,电压采样信号的精度是绝缘故障准确计算和定位的关键,绝缘故障定位的流程如图4所示。

图4 绝缘故障定位控制策略流程图

在计算绝缘阻抗之前,须先判断故障侧电流,当ii0=ii1时,式(1)无解,只有当 ii0≠ii1时,才能利用式(3)计算绝缘阻抗。

同时,电动汽车动力电池组的电压平台基本上在200~2 000V之间,根据文献[1]可知,与之对应的绝缘故障与绝缘正常的临界判断值在100~1 000kΩ之间。结合的误差分析可知,在电压采样误差为1%时,提出的绝缘故障诊断方法对大于100kΩ的绝缘电阻的诊断误差在10%以内。

4 试验结果

对上述基于单点绝缘故障定位的绝缘监测系统分别在实验室静态环境下和实车动态环境下进行了验证试验。实验室静态试验的目的是验证该系统的有效性和绝缘故障定位的准确性;实车动态试验的目的是验证该系统的实时性和稳定性。

4.1 静态试验结果

在实车处于起动和怠速工况时,电池组无充放电电流,此时电池组处于静态工作环境。模拟无电流的高压回路,搭建了静态试验台,其参数如表3所示。

在上述绝缘试验台中,在电池组不同的位置注入不同的绝缘电阻,观测设计的绝缘监测系统的上报数据,如表4所示。

表3 绝缘故障定位静态试验台参数

表4 绝缘故障定位静态测试结果

表4中Ri和x表示当前注入的绝缘阻值和位置,RiC和xC表示绝缘监测系统上报的绝缘阻值和位置,γR表示绝缘计算值的相对误差,εx表示绝缘定位的偏移。

对于绝缘阻值的计算值,当绝缘阻值较小,即Ri=10kΩ时,绝缘阻值计算误差最大为30%,并且在1MΩ绝缘以内,绝缘阻值越大,计算误差越小,在绝缘故障的临界判断值500Ω/V处的计算误差不到10%。对于绝缘故障定位,在1MΩ绝缘以内,电阻定位计算值受到的影响很小,在试验台的108串电池中,1%的定位偏移也仅仅是偏移了1节电池。并且,这些试验结果也与前面误差分析相吻合。

4.2 动态试验结果

该绝缘监测系统装在苏州海格纯电动客车上进行了实车测试,客车的电压平台为530V。图5为实车连续运行900s的动态监控数据,由于整个测试过程中并没有出现绝缘故障,所以并未给出绝缘故障定位值。

由图可见,0-100s之间车辆起动后处于怠速工况,此时电池端电压稳定在平台电压530V附近,绝缘阻值在4MΩ左右;100-800s之间车辆处于城市道路运行工况,由于加减速导致电池端电压发生近30V的波动,同时,因为电机带电流运转而导致绝缘阻值降低至3MΩ附近;800-900s之间车辆停止,电池端电压回复到平台电压附近,绝缘阻值也升高到静态状况下的阻值。

图5 绝缘监测系统实车动态监控数据

为验证该系统对绝缘故障判断的实时性和有效性,进行手动注入绝缘故障的实车试验,结果如表5所示。试验车的动力电池组由5个电池包串联而成,总负侧的电池包记为1#,总正侧的电池包记为5#,3#电池包的负端和正端距离电池总负极的百分比位置分别为40%和60%。在手动注入绝缘故障后,绝缘监测系统在5s内上报了绝缘故障报警,并给出了绝缘阻值和绝缘故障位置。

表5 手动注入绝缘故障实车测试数据

值得注意的是,在实车环境下,电机侧有1 200μF的等效电容,对于额定电压为530V的高压系统,其充放电时间常数τ=0.636s。而对于一次计算,需要进行一次完整的充放电过程,5s的响应时间对应单次充电或者放电的时间为3.93τ,此时电压计算误差为e-3.93≈2.0%,该值大于仿真分析中1%的电压采样误差。因此实车试验结果中的故障定位误差大于仿真分析的结果。

实车的正常监控试验说明,该系统不会对绝缘故障进行误报,并且计算出的绝缘阻值与实车工况相对应,证明了该系统在实车应用中的稳定性。对实车进行手动绝缘故障注入试验说明该系统不会对绝缘故障进行漏报,证明了该系统对绝缘故障监测的有效性与实时性。

5 结论

基于电池组单点绝缘故障计算模型提出了一种无源式绝缘故障计算和定位方法。该方法仅须对电池组总正和总负对车身接地共两路进行采样。结合理论推导和MATLAB仿真,分析了该方法的计算误差,并基于分析结果确定所设计系统的采样误差。最后通过台架和实车试验,验证了该绝缘监测系统的有效性与实时性,结果表明在100~1 000kΩ内,绝缘电阻的计算误差和定位偏差皆小于10%,并能对绝缘故障在5s内进行报警,满足在电动汽车上应用的要求。

[1] 中国国家标准化管理委员会.GB/T 18384.1—2015电动汽车安全要求第1部分:车载可充电储能系统(REESS)[S].北京:中国标准出版社,2015.

[2] 李景新,樊彦强,姜久春,等.电动汽车绝缘电阻在线监测方法[J].汽车工程,2006,28(10):884-887.

[3] 刘碧军,杨林,朱建新,等.电动汽车高压电安全测试系统的研究[J].汽车工程,2005,27(3):274-277.

[4] 周启晟,杨林,蔡亦山,等.电动汽车高压电连接与绝缘状态参数在线监测[J].电源技术,2016,40(3):655-658.

[5] 吴振军,王丽芳.电动汽车智能在线绝缘检测装置研究[J].低压电器,2009,5(1):20-22.

[6] 任谊,沙立民,姜雨,等.单回路直流系统绝缘电阻检测装置技术研究[J].电子测量技术,2014,37(3):10-14.

[7] 周晨,胡社教,沙伟,等.电动汽车绝缘电阻有源检测系统[J].电子测量与仪器学报,2013,27(5):409-414.

[8] 王嘉悦,张维戈,温家鹏,等.电动汽车有源式绝缘监测方法研究[J].电测与仪表,2011,48(5):6-9.

[9] 杨为,谢永芳,胡志坤.高压动力电池组绝缘性能的实时监测研究[J].计算技术与自动化,2015,34(3):55-59.

[10] 郭宏榆,姜久春,温家鹏,等.新型电动汽车绝缘检测方法研究[J].电子测量与仪器学报,2011,25(3):253-257.

[11] KLIJN A.Battery insulation resistancemeasurementmethods,insulation resistance measurement methods,insulation resistance determination apparatuses, and articles of manufacture:US8421467B2[P].2013.

[12] Lennart,Jimmy.Method and device for automatic monitoring of battery insulation condition[P].World Intellectual Property Organization: WO/2008/033064A1,2008.

A Single-Point Insulation Fault Locating Scheme for Power Battery Pack in Electric Vehicle

Yang Kun,Yang Lin,Shi Yixin& Zhou Qisheng

Institute of Automotive Electronic Technology, Shanghai Jiao Tong University, Shanghai 200240

In order tomonitor the insulation condition of power battery pack in electric vehicle,a locating scheme of single-point insulation fault in powrer battery pack is proposed based on the solution of corresponding computationalmodel.The accuracies of insulation resistance calculated and fault location are analyzed by combining theoretical derivation with model simulation.An on-line insulation monitoring system is established and both static bench test and real vehicle test are carried out respectively.Test results are consistentwith analysis ones,meeting accuracy requirements expected,indicating that the system built can timely locate and give warning the insulation fault of battery pack and so can be applied to real vehicles.

EV; insulation resistance; fault locating; on-linemonitoring

10.19562/j.chinasae.qcgc.2017.10.007

原稿收到日期为2016年8月22日,修改稿收到日期为2016年12月15日。

杨林,教授,E-mail:yanglin@ sjtu.edu.cn。