基于模糊控制的电动轮汽车再生制动能量回收研究∗

2017-11-08靳立强孙志祥

靳立强,孙志祥,王 熠,郑 迎

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022; 2.燕山大学信息学院计算机教学实验中心,秦皇岛 066004;3.华域汽车系统股份有限公司,上海 200041)

基于模糊控制的电动轮汽车再生制动能量回收研究∗

靳立强1,孙志祥1,王 熠2,郑 迎3

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022; 2.燕山大学信息学院计算机教学实验中心,秦皇岛 066004;3.华域汽车系统股份有限公司,上海 200041)

为提高电动轮汽车制动过程中再生制动能量的回收率以达到节约能源的目的,提出了一套适用于电动轮汽车的全新构型机电复合再生制动系统及控制策略。在该控制策略中,考虑到电池SOC值和制动强度对电机再生制动力矩的影响,设计了双输入单输出的模糊控制器,并在AMESim软件平台中搭建了15自由度的电动轮汽车的整车仿真模型和再生制动系统与液压制动系统的仿真模型,在不同的制动强度下采用UDDS循环进行AMES-im-Simulink联合仿真。结果表明,所制定的控制策略能满足要求,在保证制动效能的前提下实现再生制动能量的有效回收。

车辆工程;再生制动能量回收;模糊控制器;制动力分配;联合仿真

前言

再生制动能量回收可回收电动汽车减速制动时的部分动能并将其转化为电能储存起来,是解决电动汽车因电池密度低导致的续驶里程短的一种有效措施[1-2]。其工作原理是:当固定转子的转速高于定子上线圈产生的磁场转速时,转子将切割磁场,由此产生的感应电流和感应电动势将会形成制动力矩阻止轮毂转动,并开始将电能储存到电池或超级电容中[3-4]。而轮毂电机驱动汽车是一种将驱动、传动和制动集成一体的电动汽车,具有转矩控制精准和容易获得的优点,同时也简化了汽车结构,操作简单,便于维修,故对于电动轮汽车的制动能量回收极具进一步研究意义[5]。

国外方面,文献[6]中针对前轮电机驱动车辆,提出了3种典型的制动力分配控制策略。在对并联再生制动控制策略研究的基础上,文献[7]中提出了再生制动神经网络控制策略。文献[8]中提出了通过增大电机再生制动力的方法来提高制动能量的回收效率。文献[9]中基于模糊控制逻辑提出了再生制动控制分配策略,并确定了车轮液压制动力及ABS系统的控制方案,实现了四轮独立驱动HEV再生制动与液压制动的协调控制。国内方面,文献[10]中提出了一项再生制动与气压制动协调控制的专利。文献[11]和文献[12]中以制动能量回收兼顾制动安全性为目标,提出了再生制动与ABS的集成控制策略。文献[13]和文献[14]中基于最优控制理论,把混合动力电动汽车再生制动系统对驾驶员制动意图的识别时间缩短到0.5s,把制动能量的回收率提高了近20%。文献[15]中通过带有ABS气压制动系统的AMESim模型,对再生制动与制动防抱死的集成控制进行了相关的研究。文献[16]中基于纯电动客车BK6122的再生制动系统,提出了“分段复合”再生控制策略,基于新开发的控制策略车辆的制动能量回收率比原车提高了约3%。

针对轮毂电机驱动的电动汽车[17],本文中在重新设计制动系统部分结构的基础上,提出了相应的制动能量回收控制策略,在各制动强度下,以固定比例进行前后轮制动力的分配,基于设计的模糊控制逻辑得到机电复合制动下电机制动力占总制动力的系数,在保证电动轮汽车制动稳定性的基础上能够高效回收制动能量。最后采用AMESim-Simulink软件对提出的控制策略进行了联合仿真分析。结果表明,本文中所制定的控制策略满足要求,既能达到紧急制动工况下的制动防抱死目的,又能在制动过程中回收大量能量,延长了汽车续驶里程。

1 制动系统结构设计

本文中的研究对液压制动系统部分结构进行了重新设计,其结构简图如图1所示。该设计方案采用原车自带的制动操作机构,在主缸与轮缸之间安装了回路控制阀和高压蓄能器。当电动轮汽车工作在纯电机制动模式时,控制阀处于关闭状态,此时由主缸过来的高压液体将储存在高压蓄能器中;当汽车进入纯液压制动模式时,回路控制阀处于开启状态,高压液体由主缸进入轮缸进行液压制动;当汽车进入机电复合制动模式时,轮毂电机将会优先提供制动力,此时控制阀关闭,主缸液体流入高压蓄能器,当电机制动中途出现故障,或电机提供的最大制动力还不能满足车辆制动的需求时,回路控制阀将开启,使高压蓄能器快速建立液压制动力,由液压制动系统提供辅助制动。由于本文中的设计改造会导致机电复合制动开始阶段不能降低液压制动力,故将原车制动防抱死系统中的液压制动替换为可实时调节的电机制动进行力矩调节,实现机电复合制动防抱死控制。具体策略:通过比较,判断实时滑移率是否处于设定的滑移率上下限之间;若不满足要求,则通过增加或减小5%的当前电机制动力矩来调节制动力需求和抱死状态,直至车速低于设定车速时退出控制策略。

图1 液压制动系统结构简图

2 制动模式判断及制动力分配

汽车的制动模式判断流程图如图2所示。当汽车有制动信号输入时,若电池的SOC值高于0.85,为避免制动能量回收导致电池过充而造成损害,不进行电机制动,此时进入纯液压制动模式。当电池的SOC值小于0.85时,若制动踏板位移l小于踏板位移设定值λ,说明驾驶员希望进行低强度制动,汽车将进入纯电机制动模式,此时轮毂电机作为发电机进行能量回收;若l大于λ,说明此时驾驶员的意图是希望能够较快速减速,采取的是中高强度的制动,汽车将进入机电复合制动模式,即液压制动系统和轮毂电机都要参与工作进行制动[18]。

图2 制动模式判断图

在目前的研究中,主要用到4种典型控制策略来协调分配前后轮制动器制动力,分别是理想制动力分配控制策略、最优制动能量回收控制策略、并联制动能量回收控制策略和制动力按固定比例分配控制策略。由于制动力按固定比例分配控制策略是在满足ECE制动法规的条件下,尽可能地增加电机制动力参与制动的比例,且前轴制动力不会超过ECE法规规定的最大值,能够满足前后轴的制动力按确定比例系数进行分配,即符合前后轴制动力按β曲线分配的原则,提高了制动能量的回收效率。故本文中在研究前后轴制动力分配中采用了固定比例分配控制策略[19],即按图3中的β曲线进行分配。纯电机制动时的制动力将按D点进行分配,机电复合制动时的制动力按照E点进行分配。其中,Fmf和Fhf分别为前轮的电机制动力和液压制动力;Fmr和Fhr分别为后轮的电机制动力和液压制动力。

图3 前后轮制动力分配曲线

3 模糊逻辑控制器的设计

引入变量Km,表示轮毂电机制动力占总制动力的比例系数,即Km=Fm/FTotal。本文中在计算Km值的过程中采用了鲁棒性强的模糊控制器[20-21]。

(1)选择输入、输出变量

由于汽车制动需求力矩可以根据制动踏板位移计算出来,此外,电池SOC值影响着电机制动力矩。所以,在设计模糊控制器时,输入的两个变量分别为制动踏板位移l和电池SOC值,输出的一个变量为电机制动力占总制动力的比例Km。

(2)输入量的模糊化

由图2可知,当电池SOC值大于0.85时,Km值应等于0;当电池SOC值小于0.85且制动踏板位移小于λ(设为0.25)时,Km值应等于1。当电池SOC值小于0.85且制动踏板位移大于0.25时,汽车将进行中高强度制动,进入机电复合制动模式,选取制动踏板位移l的模糊论域为[0.25,1],相应的模糊子集为{L,M,H};选取电池SOC的模糊论域为[0,0.85],相应的模糊子集为{L,M,H}。各自隶属度函数如图4和图5所示。其中,本段及下文中的L,M和H分别表示为低、中和高。

图4 制动踏板位移隶属度函数

图5 电池SOC隶属度函数

(3)模糊控制规则

由上面分析可知,当电池SOC值和制动踏板位移l越小时,由轮毂电机产生的制动力就应越大。据此可制定模糊控制规则,如表1所示。

表1 模糊控制规则

(4)输出量的反模糊化

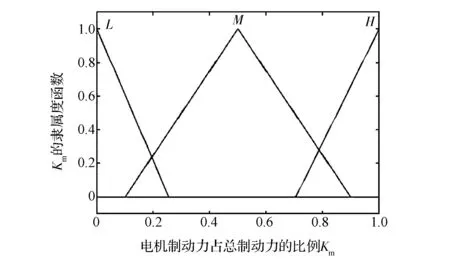

经过模糊控制器后,制动踏板位移l和电池SOC值可转化为精确的输出量,本文中的输出量为电机制动力占总需求制动力的比例Km,其模糊论域为[0,1],选取的模糊子集为{L,M,H}。 相应的隶属度函数如图6所示。

图6 输出量K m的隶属度函数

假设通过上面模糊控制器计算得到的电机制动力矩为Tm,而由于电机约束可获得的最大电机制动力矩为Tmax,则实际电机制动力矩应取较小者,即为min(Tm,Tmax)。 此时若 Tm>Tmax,为满足制动需求,多余的电机制动力矩(Tm-Tmax)将会由液压制动系统协调提供。

4 联合仿真分析

在AMESim软件平台搭建15自由度电动轮汽车的整车动力学及机电复合再生制动系统的仿真模型,利用Matlab/Simulink软件搭建制动能量回收仿真模型[22-23]。

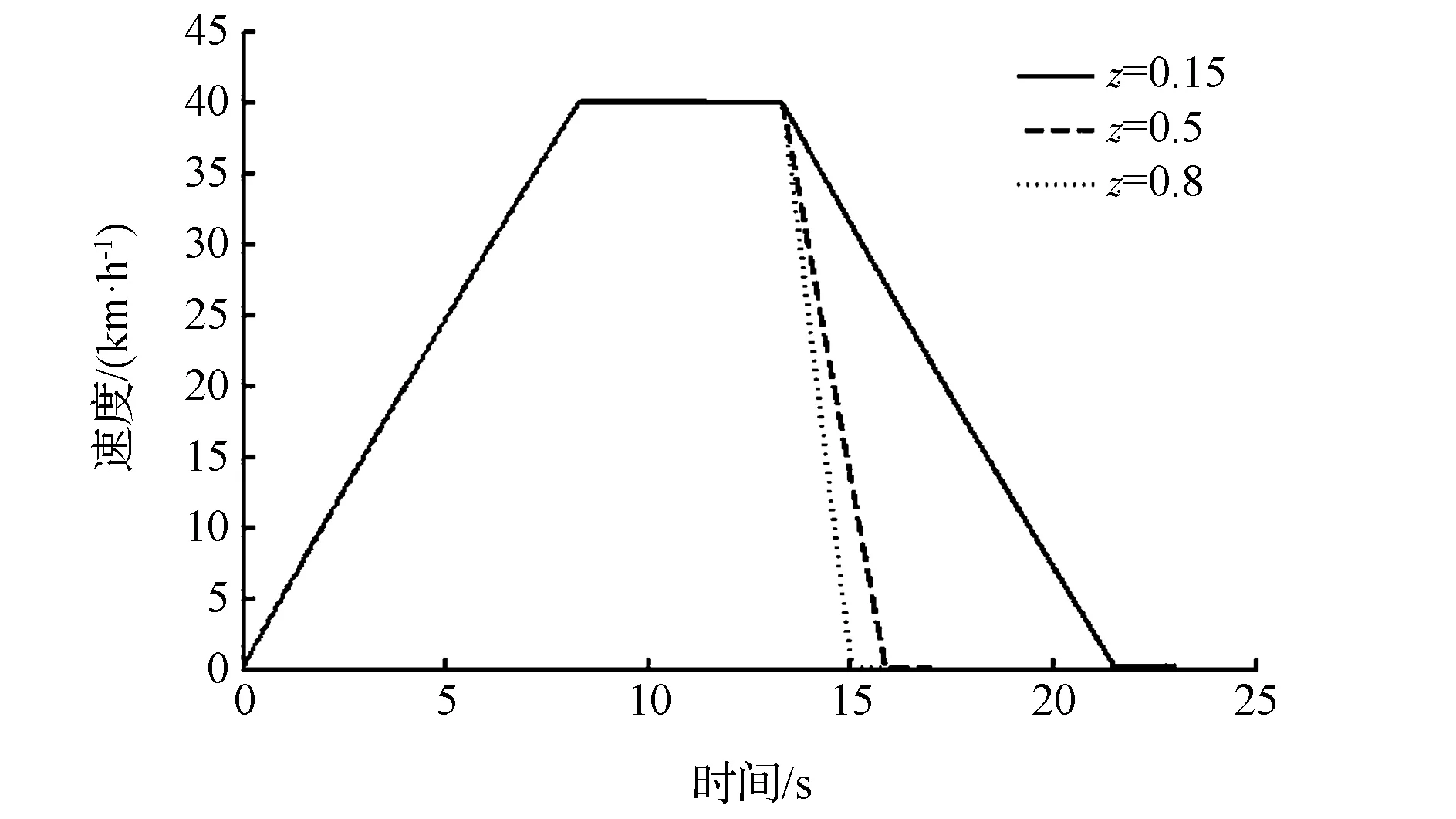

4.1 40km/h初始速度制动工况仿真

在该制动工况仿真中,设置电池初始SOC值为0.5,路面利用附着系数为0.8,车辆开始制动时的速度为40km/h,制动强度分别为z=0.15,z=0.5和z=0.8。图7为不同制动强度下的车速变化情况。图8为不同制动强度下的制动能量回收情况。图9为不同制动强度下的电机制动力矩与液压制动力矩变化情况。表2为不同制动强度下的制动能量回收效果对比。由图7、图8和表2可知,随着制动强度的增加,回收的制动能量会有所降低。表2中显示,当制动强度分别为0.15,0.5和0.8时,制动能量回收率为72.3%,49.0%和38.8%,由此可见,本文中所制定的控制策略在不同制动强度下均能表现出较强的制动能量回收能力。由图9可知,当汽车进行低强度制动时,全部制动力矩将由电机提供,液压制动系统不参与工作,并且随着制动强度的上升,总制动力矩会提高,相应的电机制动力矩占总制动力矩的比例也会下降,符合本文中所制定的电液制动力矩分配控制策略。

图7 不同制动强度下车速变化曲线

图8 不同制动强度下制动能量回收曲线

表2 不同制动强度下制动能量回收效果

4.2 美国公路UDDS循环工况仿真

为了更准确地验证控制策略的可行性,特选取美国公路UDDS的典型循环工况进行仿真分析。表3为UDDS循环工况的主要数据。图10为消耗和回收能量变化情况。从仿真结果可以看出,该循环工况下共回收制动能量 2 265kJ,需要消耗能量4 372kJ,回收率为51.8%。从而验证了本文中所制定的控制策略能够满足在UDDS循环工况下的制动能量回收要求,提高了汽车续驶里程。

图9 不同制动强度下的制动力矩变化曲线

表3 UDDS工况

图10 消耗与回收能量变化曲线

4.3 80km/h初始速度紧急制动仿真

为了验证本文中制定的防抱死策略的可行性,选取了多种车速在不同附着系数的路面上进行试验,此处限于文章篇幅,特选取80km/h的初始速度在附着系数为0.5的路面上进行说明,仿真结果如图11所示。结果表明,车速与前后轮轮速能够较好的跟随,符合制动稳定性的要求。

图11 车速与轮速对比图

5 结论

(1)基于传统的液压制动系统,在保留制动操纵机构的前提下,对其他部分进行了再次改造,加入了高压蓄能器和回路控制阀。

(2)在重新设计制动系统结构的基础上,制定了再生制动能量回收系统的控制策略,该策略考虑到ECE法规、电池SOC和电机约束等的影响,通过采用前后轮制动力按固定比例分配,电液制动力按模糊控制逻辑分配并修正的方法,达到制动能量回收的最大化。

(3)所提出的制动能量控制策略能够在基本保持汽车行驶稳定性的条件下高效回收制动能量,减少了电动轮汽车的制动能量损失。

[1] KIM SH,KWON O J,HYON D,et al.Regenerative braking for fuel cell hybrid system with additional generator[J].International Journal of Hydrogen Energy,2013,38(20):8415-8421.

[2] ZHANG J, LIY, LV C, et al.New regenerative braking control strategy for rear-driven electrified minivans[J].Energy Conversion and Management,2014,82:135-145.

[3] 董铸荣,梁松峰,田超贺.一种电动汽车轮毂电机再生制动试验台架的设计与实现[J].汽车技术,2012(8):54-56.

[4] 隋妮,王广萍,李仲兴,等.直流无刷电机再生制动系统试验台的设计与验证[J].汽车技术,2011(1):49-53.

[5] 何仁,张瑞军.轮毂电机驱动技术的研究与进展[J].重庆理工大学学报,2015,29(7):10-18.

[6] GAO Y,ESAKIM.Electronic braking system of EV and HEV—integration of regenerative braking,auto-matic braking force control and ABS[C].SAE Paper 2001-01-2478.

[7] GAO H,GAO Y,EHSANIM.A neural network based SRM drive control strategy for regenerative braking in EV and HEV[C].Electric Machines and Drives Conference,2001:571-575.

[8] CIKANEK SR.Electric vehicle braking system[C].Proceedings of the 14th International Electric Vehicle Symposium, Orlando,Florida, USA,1997.

[9] KO J, KIM J, LEE G.Development of co-operative control algorithm for parallel HEV with electric booster brake during regenerative braking[C].IEEE Vehicle Power and Propulsion Conference,2011:1-5.

[10] 初亮,柳帅,姚亮,等.混合动力客车气压与再生制动协调控制方法:201010511049[P].2010-5.

[11] 朱雅君.混合动力商用车再生制动及防抱死集成控制系统的研究[D].长春:吉林大学,2007.

[12] 吕廷秀.混合动力轿车再生制动与防抱死集成控制系统研究[D].长春:吉林大学,2007.

[13] 罗禹贡,李蓬,等.基于最优控制理论的制动能量回收策略研究[J].汽车工程,2006,28(4):356-360.

[14] 李蓬.轻度混合动力电动汽车制动能量回收控制策略研究[D].北京:清华大学,2005.

[15] 王鹏宇,王庆年,胡安平,等.基于Simulink-AMESim联合仿真的混合动力客车再生制动系统分析[J].吉林大学学报(工学版),2008,38(S1):7-11.

[16] 王军,熊冉,杨振迁.纯电动大客车制动能量回收系统控制策略研究[J].汽车工程,2009,31(10): 932-937.

[17] 靳立强,王庆年,宋传学.四轮独立驱动电动汽车动力学控制系统仿真[J].吉林大学学报(工学版),2004,34(4):547-553.

[18] 苗军.电动汽车再生制动控制策略研究[D].北京:北方工业大学,2011:17-23.

[19] 陈庆樟,何仁.汽车再生制动系统机电制动力分配[J].江苏大学学报(自然科学版),2008, 29(5):394-397.

[20] 林辉.轮毂电机驱动电动汽车联合制动的模糊自整定PID控制方法研究[D].长春:吉林大学,2013.

[21] CAO J,GAO B,CHENW,et al.Neural network self adaptive PID control for driving and regenerative braking of electric vehicle[C].IEEE Transactions on Industrial Electronics,2007,8:2029-2034.

[22] LIN H,SONG C.Simulation of hydraulic anti-lock braking system control based on a co-simulation model by AMESim and simulink[C].Transportation, Mechanical, and Electrical Engineering(TMEE), International Conference on Transportation,2011:775-778.

[23] 李进.基于AMESim-simulink的液压混合动力轿车再生制动系统研究[D].重庆:重庆大学,2013.

A Research on Regenerative Braking Energy Recovery of Electric-wheel Vehicle Based on Fuzzy Control

Jin Liqiang1, Sun Zhixiang1, Wang Yi2& Zheng Ying3

1.Jilin University, State Key Laboratory of Automotive Simulation and Control, Changchun 130022;2.Computer Teaching Experimental Center, Information School, Yanshan University, Qinhuangdao 066004;3.HUAYU Automotive System Co., Ltd., Shanghai 200041

In order to enhance the energy recovery ratio of regenerative braking in the braking process of electric-wheel vehicle for saving energy,a set of electro-mechanical compound regenerative braking system and its control strategy with new configuration suitable for electric-wheel vehicle is proposed.In this control strategy,taking into account the influences of battery SOC and braking strength on the regenerative braking torque ofmotor,a fuzzy controller with two inputs and one output variable is designed.Then simulation models for a 15-DOF electric-wheel vehicle and its regenerative braking system and hydraulic brake system are established on AMESim platform,and an AMESim-Simulink co-simulation with UDDS driving cycles is conducted under different braking intensities.The results show that the control strategy formulated canmeet the requirements of effective recovery of regenerative braking energy while ensuring braking efficacy.

vehicle engineering; regenerative braking energy recovery; fuzzy controller; braking force distribution;co-simulation

10.19562/j.chinasae.qcgc.2017.10.001

∗中国博士后基金(2013M540248)资助。

原稿收到日期为2016年7月18日,修改稿收到日期为2016年12月19日。

靳立强,教授,E-mail:jinlq@ jlu.edu.cn。