火花放电和高能球磨组合高效制备纳米硅颗粒

2017-11-07赵明才曹祥威孙洪凯朱文魁

赵明才,曹祥威,孙洪凯,朱文魁,汪 炜

(南京航空航天大学机电学院,江苏南京210016)

火花放电和高能球磨组合高效制备纳米硅颗粒

赵明才,曹祥威,孙洪凯,朱文魁,汪 炜

(南京航空航天大学机电学院,江苏南京210016)

提出一种高质高效、自上而下的纳米硅制备方法,从半导体复合加工方法入手,以重掺杂晶体硅为原料,采用火花放电法高效预制备微米/亚微米硅材料,其平均粒径(D50)约1.45 μm,进而通过高能球磨法将尺寸缩减至数十纳米,获得尺寸均布、平均粒径(D50)约60 nm的硅颗粒。微米/亚微米硅材料首次放电比容量较高,超过3500 mAh/g,但经65次循环,电极的可逆比容量仅剩300 mAh/g,容量保持率不足15%。纳米硅颗粒首次放电比容量为2717.3 mAh/g,经65次循环,电极的可逆比容量仍保持有1458.6 mAh/g,容量保持率高达66.84%。

纳米硅颗粒;火花放电;高能球磨;硅基电极材料

电动汽车和大型储能设备在能量及功率密度、使用寿命和成本等方面的要求越来越高,传统商业化石墨负极已很难满足这种应用需求,对新一代的高比能锂离子电池的研究已进入白热化阶段[1-2]。

硅碳复合负极材料具有比容量高、性能稳定的特点,且与现有电池制作工艺兼容性好,被认为是最有希望取代传统石墨的新一代锂离子电池负极材料。作为硅碳复合负极的核心材料,硅的理论储锂比容量高达4200 mAh/g,室温下脱/嵌锂的比容量为3579 mAh/g,几乎是石墨理论值(372 mAh/g)的10倍,也是目前已知合金化储锂材料中理论值最高的[3-5]。同时,硅还具有较低的工作电位平台、储量丰富和环境友好等优点。但是,作为一种基于合金化储锂机制的半导体材料,硅在脱/嵌锂过程中存在锂离子迁移速率低、体积变化剧烈(280%以上)、机械破损/粉化严重[6-9]、固态电解质界面膜(SEI膜)始终处于破坏-重构的动态变化等突出问题,易导致材料外部导电环境衰变、电解液消耗严重、电极极化加剧和嵌/脱锂库伦效率低等,严重影响其循环性能和倍率性能的发挥[10-12],降低了电池寿命。近年来的研究发现,通过将硅纳米化处理可大幅提高其比表面积,有效缓解其在电化学过程中的绝对体积变化[10],且与石墨形成复合结构后具有更高的抗机械形变能力,有助于进一步缓解硅体积效应的影响并获得稳定的SEI膜,减少长期循环中的锂消耗,延长电池的使用寿命。

根据制备原理,纳米硅颗粒的制备方法可分为化学和物理两种方法。化学方法主要包括化学气相沉积法[7-13]、等离子体反应合成法[14]、熔盐电解法[15]、金属诱导化学腐蚀法[16]、镁热还原法[17-18]等,是将气态SiH4或固态SiO2等硅化物前驱物种转化为纯硅的过程。化学方法能得到尺寸较小且分布较均匀的纳米硅颗粒,但其制备过程存在诸多缺点,如反应条件苛刻、工艺路线复杂、可控性差、成本高、产量低等,要利用化学方法得到不同尺寸的纳米硅颗粒十分困难。物理方法包括球磨法[19]、激光烧蚀法[20]、火花放电法[21-22]等,都是基于固态纯硅原料的自上而下的制备手段。采用单一的物理手段制备纳米硅颗粒效率极低、能耗极高,且对设备的要求很高。

本文提出的火花放电和高能球磨组合高效制备纳米硅颗粒的方法,先通过火花放电法高效预制备尺寸在微米/亚微米级的硅颗粒,再通过高能球磨法将尺寸进一步细化至数十纳米,并对制备的硅颗粒进行SEM、EDS分析,最后将其制成极片后进行电化学分析。

1 试验装置及过程

火花放电制备成微米/亚微米硅颗粒的系统见图1,高能球磨将微米或亚微米硅颗粒制备成纳米硅颗粒的系统见图2。火花放电系统采用去离子水作为工作液,高能球磨系统采用配有聚乙二醇、甘油等表面活性剂的无水乙醇作为助磨剂。表面活性剂能降低颗粒表面能,有效抑制颗粒团聚。

按表1所示的技术参数,制备得到分散在去离子水中的微米/亚微米硅颗粒,经沉降、离心得到湿泥状颗粒,再分别通过质量分数20%的硝酸溶液和10%的氢氟酸溶液进行提纯,然后向装有湿泥状硅颗粒的烧杯中倒入适量质量分数20%的硝酸溶液,搅拌均匀,超声处理5 min,让泥状的颗粒物充分分散,静置30 min使产物中的铜颗粒充分溶解得到硝酸铜溶液,再通过离心得到沉淀物,此时大部分的硝酸及硝酸铜会被除去。对离心后得到的产物进行多次去离子水稀释、清洗、离心,最终得到不含铜的泥状硅颗粒。利用质量分数为10%的氢氟酸溶液除去硅颗粒表面的氧化层,最终得到高纯度的泥状硅颗粒。除杂后与无水乙醇配置成固含量为10%的浆料,加微量表面活性剂,按表2所示的技术参数进行高能球磨,得到纳米硅颗粒。高能球磨系统是隔绝空气封闭系统,引入的杂质极少,可忽略不计。

图1 火花放电系统

图2 高能球磨系统

表1 火花放电制备微米/亚微米硅颗粒技术参数

2 结果与分析

首先,对火花放电制得的微米/亚微米硅颗粒进行分析。用激光粒度仪测得的粒径分布见图3,颗粒物分布集中在 0.3~10 μm 间, 其中 D50=1.45 μm,近80%的颗粒物集中在0.8~3.5 μm间。扫描电镜图见图4,可见颗粒呈球形,粒径约1 μm,粒径分布不均匀。X射线能量色散谱分析图见图5,可见曲线中出现了多个铜和氧的波峰,说明火花放电过程中损耗的铜电极以颗粒的形式与硅颗粒混在一起,同时由于瞬间的高温造成了硅、铜颗粒的部分氧化。

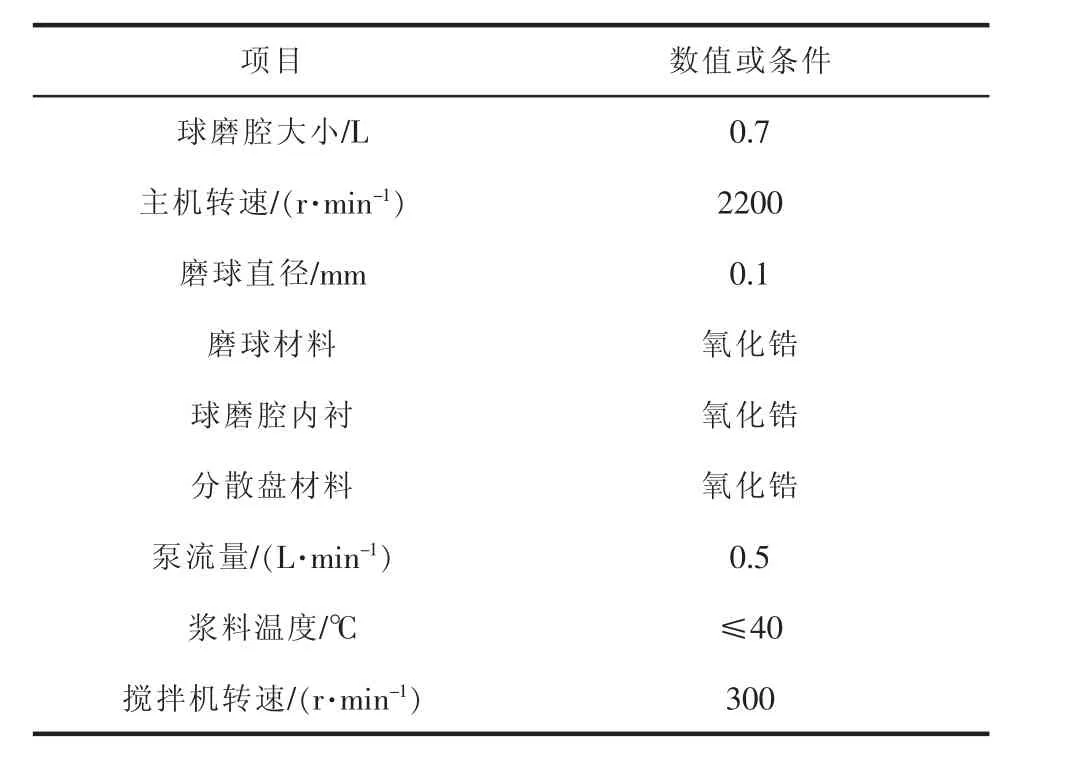

表2 高能球磨制备纳米硅颗粒技术参数

图3 微米/亚微米硅颗粒粒径分布图

图4 微米/亚微米硅颗粒的扫描电镜图

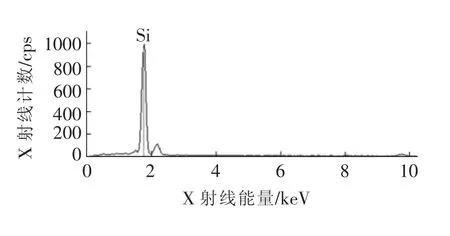

其次,对高能球磨制得的纳米硅颗粒进行分析。用激光粒度仪测得的粒径分布见图6,可见颗粒物分布集中在30~120 nm间,其中D50=60 nm,近80%的颗粒物集中在40~90 nm间。扫描电镜图见图7,可见粒径分布十分均匀,干燥后团聚较严重。X射线能量色散谱分析图见图8,由于高能球磨前的硅颗粒是经过纯化的,因此几乎没有其他杂质。

图5 微米/亚微米硅颗粒的能谱图

图6 纳米硅颗粒粒径分布图

图7 纳米硅颗粒的扫描电镜图

图8 纳米硅颗粒的能谱图

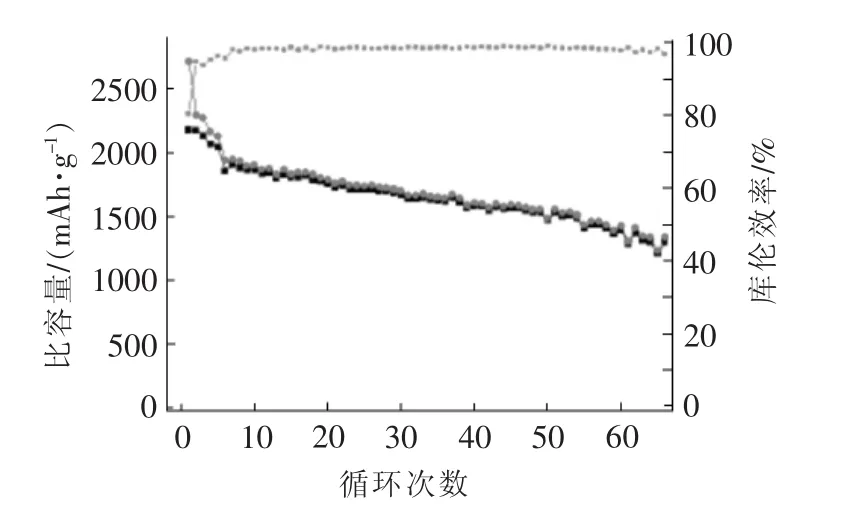

最后,分别将两种尺寸的硅颗粒制作成极片,并与金属锂片、隔膜(celagrd2500微孔聚丙烯膜)、电解液(LiPF6/EC+DEC)等组装成纽扣电池,进行电化学分析,得到的电化学循环性能曲线分别见图9和图10。将测试电压范围设定在0.01~1 V,电极先在电流密度为0.05C时循环3圈,随后按电流密度0.2C进行长期循环性能测试。

图9 微米/亚微米硅颗粒电化学循环性能曲线图

图10 纳米硅颗粒电化学循环性能曲线图

由图9、图10可知,微米/亚微米硅电极首次放电比容量较高,超过3500 mAh/g,但经65圈循环,电极可逆比容量仅剩300 mAh/g,容量保持率不足15%。纳米硅电极首次放电比容量为2717.3 mAh/g,首次充电比容量为2182.3 mAh/g,首次库伦效率为80.31%;经过65圈循环后,电极的可逆比容量还剩1458.6 mAh/g,容量保持率高达66.84%,可见细化到纳米级的硅颗粒具有更稳定的电化学循环性能。其原因主要有二个方面:一方面是纳米化后减少了硅的绝对体积变化,在长期反复的充放电过程中,不会造成硅材料的机械粉化和破碎,从而不会严重破坏导电环境;另一方面,减小硅颗粒的尺寸间接增大了硅颗粒的表面积、增加了与粘结剂的接触面积,从而增强了硅颗粒与粘结剂之间的结合力。虽然在嵌锂过程中,硅颗粒体积仍会发生膨胀,但其不会挣脱粘结剂的束缚,而在脱锂过程中,有一定韧性的粘结剂会随着硅颗粒的体积收缩而收缩,因此会保持完整的导电网络及完整的电极结构。

3 结论

本文针对制备纳米硅颗粒时的瓶颈,提出了火花放电和高能球磨组合工艺制备纳米硅颗粒的方法,将二种工艺的优势进行互补,实现了纳米硅颗粒的高效制备。通过选择优化火花放电和高能球磨相关工艺参数,结合纳米材料的分散原理,将硅材料从体硅逐步细化成微米/亚微米颗粒直至纳米颗粒。其间对二种尺寸的硅颗粒进行了激光粒度仪分析、扫描电子显微镜分析、X射线能量色散谱分析及制成锂电池后的电化学性能分析,得到如下结论:

(1)确定了火花放电的具体技术参数,制备出粒径 D50=1.450 μm、D90=3.497 μm 的微米/亚微米硅颗粒,产率高达100 g/h。

(2)选用合适的高能球磨技术参数,配置了含有特殊表面活性剂的助磨剂,制备出了粒径D10=35 nm、D50=60 nm、D90=95 nm的纳米硅颗粒。

(3)微米/亚微米硅颗粒首次放电比容量较高,超过3500 mAh/g,但经65圈循环,电极的可逆比容量仅剩300 mAh/g,容量保持率不足15%。纳米硅颗粒首次放电比容量为2717.3 mAh/g,经65圈循环,电极的可逆比容量还剩1458.6 mAh/g,容量保持率高达66.84%。纳米化虽然损失了一部分比容量,但有效缓解了硅在充/放电循环过程中存在的剧烈体积效应,提高了电池寿命。

[1] 颜剑,苏玉长,苏继桃,等.锂离子电池负极材料的研究进展[J].电池工业,2006,11(4):277-281.

[2] 武明昊,陈剑,王崇,等.锂离子电池负极材料的研究进展[J].电池,2011,41(4):222-225.

[3] BOUKAMP B A,LESH G C,HUGGINS R A.All-solid lithium electrodes with mixed-conductor matrix[J].Journal of the Electrochemical Society,1981,128(4):725-729.

[4] MEGAHED S.Lithium-ion rechargeable batteries[J].Journal of Power Source,1994,51(1-2):79-104.

[5] 彭佳悦,祖晨曦,李泓.锂电池基础科学问题(I)-化学储能电池理论能量密度的估算 [J].储能科学与技术,2013,2(1):55-61.

[6] CHAN C K,PENG H L,LIU G,et al.High-performance lithium battery anodes using silicon nanowires[J].Nature Nanotechnology,2008,3(1):31-35.

[7] CHEN X L,GERASOPOULOS K,GUO J C,et al.A patterned 3D silicon anode fabricated by electrodeposition on a virus-structured current collector[J].Advanced Functional Materials,2011,21(2):380-387.

[8] ZHANG Li,HAO Weiwei,WANG Haibo,et al.Porous graphene frame supported silicon@graphitic carbon via in situ solid-state synthesis for high-performance lithiumion anodes[J].Journal Materials Chemistry A,2013,1(26):7601-7611.

[9] LUO Fei,LIU Bonan,ZHENG Jieyun,et al.Reviewnano-silicon/carbon composite anode materials towards practical application for next generation Li-ion batteries[J].Journal of The Electrochemical Society,2015,162(14):A2509-A2528.

[10]SZCZECH J R,JIN S.Nanostructured silicon for high capacity lithium battery anodes [J]. Energy and Environmental Science,2011,4(1):56-72.

[11]陶占良,王洪波,陈军.锂离子电池负极硅基材料[J].化学进展,2011,23(2-3):318-327.

[12]CHAN C K,RUFFO R,HONG SS,etal.Surface chemistry and morphology ofthe solid electrolyte interphase on silicon nanowire lithium-ion battery anodes[J].Journal of Power Sources,2009,189(2):1132-1140.

[13]GE Mingyuan,RONG Jiepeng,FANG Xin,et al.Porous doped silicon nanowires for lithium ion battery anode with long cycle life[J].Nano Letters,2012,12(5):2318-2323.

[14]周述.利用冷等离子体制备硅和硼纳米颗粒 [D].杭州:浙江大学,2013.

[15]UESAWA N,INASAWA S,TSUJI Y,et al.Gas-phase synthesis of rough silicon nanowires via the zinc reduction of silicon tetrachloride [J].The Journal of Physical Chemistry C,2010,114(10):4291-4296.

[16]HUANG Z P,ZHANG X X,REICHE M,et al.Extended arrays of vertically aligned sub-10 nm diameter[100]Si nanowires by metal-assisted chemical etching[J].Nano Letters,2008,8(9):3046-3051.

[17]LIU N,HUO K F,MCDOWELL M T,et al.Rice husks as a sustainable source of nanostructured silicon for high performance Li-ion battery anodes[J].Scientific Reports,2013,3:1919.

[18]FAVORS Z,WANG W,BAY H H,etal.Scalable synthesis of nano-silicon from beach sand for long cycle life Li-ion batteries[J].Scientific Reports,2014,4:5623.

[19]SHEN T D,KOCH C C,MCCORMICK T L,et al.The structure and properties ofamorphous/nanocrystallite silicon produced by ball milling[J].Journal of Materials Research,1995,10(1):139-148.

[20]YU D P,LEE C S,BELLO I,et al.Synthesis of nanoscale silicon wires by excimer laser ablation at high temperature[J].Solid State Communications,1998,105(6):403-407.

[21]DAVILA L P,LEPPERT V J,RISBUD S H.Microstructure and microchemistry of silicon particles formed during electrical-discharge machining[J].Journal of Materials Science:Materials in Electronics,2003,14(8):507-510.

[22]VONS V A,SMET L C P M D,MUNAO D,et al.Silicon nanoparticles produced by spark discharge[J].Journal of Nanoparticle Research,2011,13(10):4867-4879.

Spark Discharge Combines with High-energy Ball Milling to Efficiently Process Silicon Nanoparticles

ZHAO Mingcai,CAO Xiangwei,SUN Hongkai,ZHU Wenkui,WANG Wei

( College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China )

This paper proposed a “top-down” and high-efficient process route to produce Si nanostructures with semiconductor compound machining method.First of all,the micro/submicro Si,particle mean size (D50)of which is about 1.45 μm,intermediate products are efficiently fabricated from heavily doped boron silicon ingot by means of spark discharge method.Subsequently,the particle size can be further reduced to dozens of nanometers using high-energy ball milling,and the particle mean size (D50)is approximately 60 nm.The first time discharge specific capacity of the micro/submicro Si is extremely high,which is more than 3500 mAh/g.However,after 65 cycles,reversible capacity of the Si-based electrode maintains at about 300 mAh/g,which corresponds to 15%capacity retention.As a contrast,the first time discharge specific capacity of the nano-Si is 2717.3 mAh/g.And after 65 cycles,reversible capacity of the Si-based electrode maintains at about 1458.6 mAh/g,which corresponds to 66.84%capacity retention.

silicon nanoparticles;spark discharge;high-energy ball milling;silicon-based electrode

TG661

A

1009-279X(2017)04-0015-05

2017-02-16

国家自然科学基金资助项目(51675275)

赵明才,男,1991年生,硕士研究生。