添加柱形辅助磁极研磨弯管内表面的试验研究*

2017-11-07严正伟宋宗朋

严正伟,陈 燕,宋宗朋

(1.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051;2. 济南二机床集团有限公司技工学校,济南 250000)

1001-2265(2017)10-0141-05

10.13462/j.cnki.mmtamt.2017.10.034

2017-10;

217-02-13

国家自然科学基金项目(51105187)

严正伟(1991—),女,江苏盐城人,辽宁科技大学硕士研究生,研究方向为精密加工,(E-mail)yanzhengwei1991@163.com;通讯作者:陈燕(1963—),女,辽宁鞍山人,辽宁科技大学机械学院教授,工学博士,研究方向为精密加工,(E-mail)laochen412@gmail.con.

添加柱形辅助磁极研磨弯管内表面的试验研究*

严正伟1,陈 燕1,宋宗朋2

(1.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051;2. 济南二机床集团有限公司技工学校,济南 250000)

在磁粒研磨法抛光空间弯管内表面的过程中,为了解决球形辅助磁极体积过大时易与管件内表面发生互磨的问题,从而进一步提高加工效率,在弯管内部投入柱形辅助磁极。用motion运动算例分析了两种辅助磁极的运动轨迹并用Ansoft Maxwell软件模拟分析了加工区域的磁感应强度大小,随后进行了一系列试验。试验结果表明:优化后的柱形磁极可以避免轨迹干涉问题,加工区域的研磨压力较大。电子显微镜下观察发现加工后管件表面纹理较浅且致密均匀,表面粗糙度值Ra可降至0.08μm以下,表面质量较高。

磁粒研磨法;弯管;辅助磁极;表面形貌;轨迹干涉

0 引言

钛合金以其密度小、比强度高等优良性能,被广泛应用于航空、航天等领域[1]。但钛合金弯管在弯曲成形时容易在内表面上产生微裂纹、失稳起皱,引起油污阻塞、气压波动,从而使发动机工作不稳定、降低工作效率。因此,对弯管内表面进行光整加工至关重要,但用传统的方法很难实现对弯管的内部进行光整加工。磁粒研磨光整加工技术是一种新的光整加工工艺,具有自适应性好、自锐性强、温升小及无需进行工具磨损补偿等优点,可以很好的实现对弯管内表面的抛光[2-4]。

研究表明磁研磨法抛光弯管内表面时在管件内部加入辅助磁极可以增大研磨压力、提高研磨效率[5]。陈燕等[6]在复杂形状管件内部加入V形磁极并在磁极表面开槽,以提高研磨压力、促进磨料的翻滚更替,提高加工效率,但V形磁极由于体积较大,不适于管径较小的管件;邓超等[7]在弯管内部加入φ6.5 mm球形磁极作为辅助抛光工具,增大了研磨压力且加工过程中球形磁极在摩擦力、磁力及离心力作用下产生自转运动,从而对磁性磨粒有一定的搅拌作用,加工效率得到提高,但此种球形磁极体积较小、磁吸引力弱,因此研磨压力增加的不足且与管件内表面的接触面积较小,对于管件表面一些较深的纹理、凹坑并不能很好的去除,因此需要增大球形磁极的体积以增大研磨压力及接触面积,来提高研磨效率,但随着球形磁极体积的增大容易出现磁极与管件内表面相互磨损现象。为了避免此现象并进一步提高管件内表面的抛光效率,提出在弯管内部加入柱形辅助磁极,此柱形磁极用圆柱面切割球形磁极而得,可以很好的解决球形磁极与管件内表面互磨的问题,而且能够避免柱形磁极与弯管内表面干涉问题。

1 磁粒研磨弯管内表面工作机理

1.1 加工原理

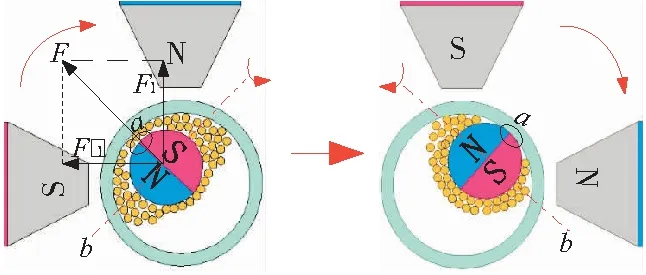

如图1所示,在弯管外圆周方向间隔90°放置四个磁极形成外部磁场,将裹有磁性磨粒的柱形磁极投入弯管内部形成内部磁场,内、外部磁场产生的磁力线可以像X射线一样穿透弯管管壁,并在内、外部磁极之间形成封闭磁回路,磁性磨粒在磁场力作用下被磁化并沿磁力线方向形成刚性“磨粒刷”仿形压附在弯管内表面上[8]。加工时,弯管固定,外部磁极旋转并沿弯管轴线往复移动,柱形磁极在磁吸引力作用下做与外部磁极相同复合运动,磁性磨粒在磁场力和离心力作用下压附在管件内表面,并随着柱形磁极的运动在管件内表面上滑擦、切削,实现对材料的微量去除,降低表面粗糙度值,解决难加工表面微裂纹、凹坑、凸起等表面质量问题。

1.2 辅助磁极干涉问题及运动轨迹分析

图2所示为球形磁极与工件相互摩擦示意图,φ6.5 mm球形磁极体积较小、磁吸引力较弱致使研磨加工过程中研磨压力不足,增大球形磁极的体积可以增大磁吸引力、获得较大的研磨压力,但当球形磁极的体积增大到φ14 mm时,球形磁极与管件内壁发生干涉致使磁极与管件互相磨损(如图3所示)。如图2所示,携带磁性磨粒的球形磁极在外部磁极的磁吸引力F作用下压附在弯管内表面上(球形磁极位置如图2中所示),此时球形磁极与管件内表面存在作用力与反作用力的部位为N、S极相交的a区域,a区域的磁性磨粒不能沿磁力线方向形成磁力刷而是被球形磁极强制挤压在管件内表面上,由力的可传性可知,研磨压力即为球形磁极所受外部磁极磁吸引力F的值,其他区域中虽然磁性磨粒可以沿磁力线形成磨粒刷但由于加工间隙较大,磁力刷的刚性不足,致使研磨压力较小,因此a区域的磁性磨粒起到主要的磨削作用,但此区域为球形磁极的N、S极相交处,磁感应强度较弱,球形磁极对磁性磨粒的吸引力较差,球形磁极随外部磁极旋转的过程中,a区域的磁性磨粒主要受管件内表面的摩擦力及球形磁极吸引力的共同作用,随着球形磁极体积增大,磁吸引力F增大因此磁性磨粒所受摩擦力增大,当摩擦力大于球形磁极对磁性磨粒的吸引力时,a区域磁性磨粒向其他区域流动、脱落,且球形磁极沿弯管轴向移动时,外部磁极的磁吸引力F与管件内表面对球形磁极的摩擦力形成扭矩,使球形磁极沿轴线b自转,因此在球形磁极上形成一周划痕[9],如图3所示。

图2 球形磁极与工件相互摩擦示意图

图3 相互磨损后的球形磁极与管件

由上述分析可知,磁极与管件相互磨损是由于起主要切削作用的磁性磨粒所吸附的区域为球形磁极上磁感应强度较小的区域,为避免球形磁极与管件相互磨损的现象,可将图2中的a区域去除,改变辅助磁极上起主要切削作用的磁性磨粒所吸附的区域,利用柱形磁极可以解决此问题,但磁力研磨过程中柱形磁极的体积选择不当会导致磁极与弯管折弯外壁发生干涉现象,辅助磁极无法顺利通过弯管,如图4所示。欲解决此问题,可先对球形磁极进行分析,通过实验观察,球形磁极可以顺利通过弯管折弯处,无干涉现象发生。在此条件下,用一定直径的圆柱面截取此球形磁极(即将图2中的a区域去除,如图5所示)后所得的柱形磁极也不会发生干涉现象。

(a) 柱形磁极发生干涉 (b) 球形磁极无干涉图4 磁极干涉示意图

图5 圆柱面切割磁极示意图

磁力研磨过程中,磁性磨粒运动轨迹的复杂性影响研磨加工效果,运动轨迹越复杂、无规律,研磨加工效果越好[10]。图6所示为用motion运动算例分析的辅助磁极在管件内部旋转且沿管件轴线移动时,磁极与管件内表面的接触点在内表面上的运动轨迹,由图6可知柱形磁极接触点的数量多于球形磁极接触点的数量,接触点形成的运动轨迹为双螺旋线。磁力研磨过程中,磁性磨粒吸附在辅助磁极上并随辅助磁极的运动在管件内表面上滑擦、切削,在管件内表面上擦出一条两边隆起的沟纹或犁出两边带有飞边的沟槽,使管件表面产生塑性变形,在磁性磨粒的连续加工过程中,已出现塑性变形的金属将发生反复的塑变,使加工表面硬化,最终剥落成为磨屑。使用柱形磁极时磁性磨粒的研磨轨迹为双螺旋线,比使用球形磁极时研磨轨迹更加复杂、密集,加工纹理之间的间隙减小,相同时间内磨削的频率增加,加速了磨屑的脱落过程,而且切削断面密集、均匀,因此加工纹理更加质密,加工效率得到提高。

图6 辅助磁极运动轨迹

1.3 研磨压力分析

由研磨抛光加工工艺的数学模型Preston经验公式可得:

R=KPV

(1)

式中,R为柔性磁性磨粒与工件接触区域某点单位时间内材料去除量(mg);K为磁性磨粒与加工有关的比例常数;V为磁性磨粒与工件之间的相对旋转的速度(mm/s);P为柔性磁性磨粒与工件间的研磨压力(N)。

由式(1)可知,材料去除量与研磨压力和相对旋转速度成正比,因此,若要提高材料的去除量,提高加工效率,可以通过两个方面来实现:①提高工件与磁极的相对旋转速度;②增大研磨压力。研究表明磁研磨法抛光弯管内表面时,磁极转速约为750 r/min时加工效果较好,因此可以通过在特定转速下提高研磨压力来提高加工效率。

在磁力研磨加工中,研磨压力为[11]:

(2)

式中,B为磁感应强度;μ0为空气磁导率,为4π×10-7H/m;μm为磁性磨粒的相对磁导率。

由式(2)可知,研磨压力Pm与外部磁场磁导率有关且与磁通密度B的平方成正比。但无论采用哪种磁性磨粒的制备工艺,所得到的磁性磨粒的相对磁导率是有限的[12]。所以,当磁性磨粒的相对磁导率达到最佳时,通过提高磁性磨粒的相对磁导率的方法来提高研磨压力继而提高磁粒研磨加工效率有局限性。因此,在允许的范围内磁感应强度越大,研磨压力越大,磁性磨粒对弯管内表面的切削力越大,单位时间内的材料去除量越多,研磨效率较高。因此通过改变磁性研具的几何形状来增大加工区域磁感应强度,可以有效地提高磁性研磨粒子的研磨压力,提高研磨效率。

2 加工区域磁场强度分析

用ANSOFT软件对柱形磁极与球形磁极加工区域磁感应强度大小进行模拟,绘出此时管件内表面上沿辅助曲线A-B-C-D方向的磁感应强度B的变化曲线,如图7所示。

(a) φ12 mm球形磁极

(b) φ8 mm×12 mm柱形磁极图7 磁感应强度分布云图及变化曲线

使用球形磁极时,加工区域的磁感应强度最大值为0.72 T,使用柱形磁极时,最大值达到0.84 T,并且在波谷处的磁感应强度得到了增强。单纯磁粒研磨时,磁性磨粒分布均匀,但加入辅助磁极后磁力线分布发生改变,产生了磁场梯度,磁性磨粒聚集在磁感应强度较大的区域即图中的A-B、C-D区域。但对于球形磁极而言A-B、C-D区域加工间隙较大,磁粒刷刚性不足、研磨压力无法得到有效的提高,因此主要加工区域为B-C区域,可此区域的磁感应强度最大值仅0.6 T,聚集磁性磨粒的能力较弱,因此参与切削的磁性磨粒较少,同时球形磁极受到外部磁极吸引力,将磁性磨粒强制压附在管件表面上,磁极旋转过程中磁性磨粒受摩擦力作用易向另两个区域流动,导致磁性磨粒流失。若球形磁极体积过大、受到外部磁极的磁吸引力过大则出现图3中磁极与管件相互磨损现象。对于柱形磁极A-B、C-D区域磁感应强度较强且加工间隙较小,因此此二区域为主要加工区域,相对球形磁极,加工区域增多且加工区域磁感应强度较大、磁性磨粒不易流失,因此使用柱形磁极时加工效率较高。

3 试验过程及数据分析

从上述分析可知:①磁研磨法抛光弯管内表面时,球形磁极体积过大会产生磁极与管件相互磨损现象,利用柱形磁极可以避免此问题但柱形辅助磁极的体积选择不当容易发生轨迹干涉的问题,用圆柱面切割球形磁极法得到的柱形磁极可以避免轨迹干涉问题②磁研磨法抛光弯管内表面时,使用柱形辅助磁极时磁性磨粒的运动轨迹更加复杂、质密,在加工区域产生的磁感应强度较高,研磨压力大,因此使用柱形辅助磁极可以获得更好的表面质量及较高的加工效率,为了验证上述理论分析是否正确,利用如图8所示试验装置进行了试验研究。弯管固定在工作台上,电机通过软轴带动磁极旋转,用计算机控制6自由度机械臂带动抛光装置沿弯管的轴线移动,弯管内部的辅助磁极在两种运动的共同作用下携带磁性磨粒沿弯管内表面做复合螺旋运动,同时磁性磨粒在弯管内表面划擦、切削,完成对弯管内表面的光整加工。

图8 试验装置图

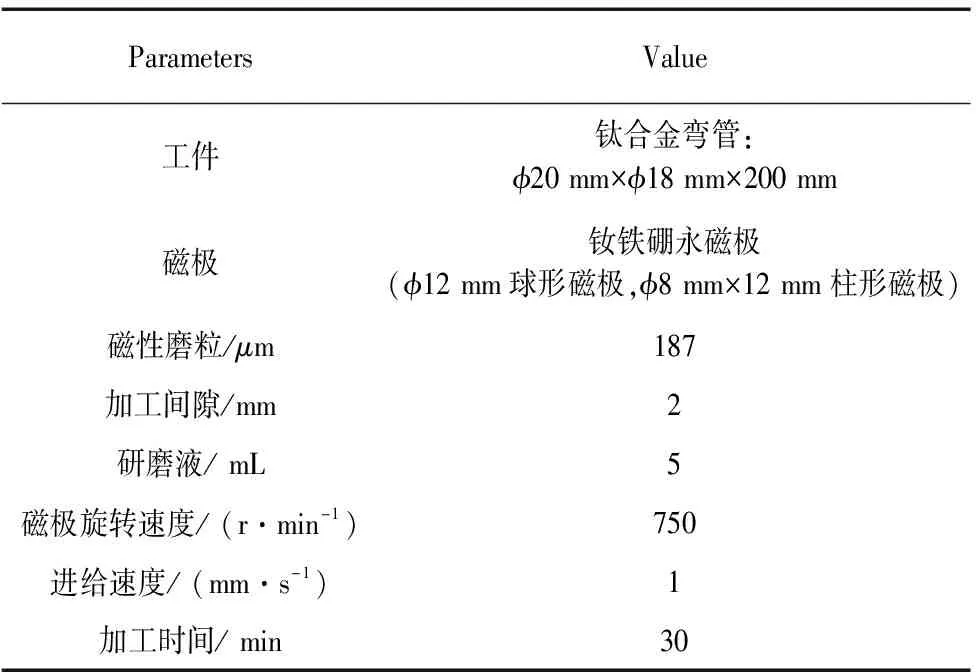

3.1 试验条件

表1所示为试验条件。试验时选用订制的钕铁硼(Nd-Fe-B)永磁极;工件为钛合金弯管,最大折弯角度为45°;所用磁性磨粒平均粒径为187μm,由Fe粉和Al2O3烧结而成,其中铁磁相Fe的平均粒径为150~200μm,研磨相Al2O3的平均粒径为40~50μm,Fe:Al2O3质量比为2:1,烧结时间为6 h,烧结温度为1100℃;外部磁极与弯管外表面的间隙为2 mm,研究发现[13-14]磁力研磨加工中磁极与工件表面的加工间隙为1~3 mm时加工效果较好,由于弯管内部是半封闭的空间,试验中发现加入辅助磁极体积较大时参与磨削的磁性磨粒数量会减少,为了为磁性磨粒留出足够的空间,因此试验中辅助磁极与弯管内表面之间留出2 mm间隙;研磨液为劳力恩SR-9911油性研磨液(大连盛瑞贝尔化工有限公司),可以起到散热及润滑的作用。试验前后,用JB-8E触针式表面粗糙度测量仪检测加工区域的表面粗糙度、用VHX-500F超景深3D电子显微镜观测工件的表面微观形貌。

表1 实验条件

3.2 表面粗糙度及表面形貌的变化

加工后弯管内表面表面粗糙度值和材料去除量随时间的变化情况如图9所示。前5min内由于磁力研磨工艺中存在着“尖点”效应,即表面凸起的地方磁场强度高,优先被研磨加工,材料去除量大,表面粗糙度值均变化较快,但在后续的加工中随着工件表面的“尖点”被逐渐的磨钝,尖点的顶部成为微小的平台,需要去除的材料增多,需要的研磨压力就相应增大,表面的粗糙度也会相应变化较多,因此从曲线的走势上可以看出,球形磁极加工后的表面粗糙度的变化率比较缓慢,而柱形磁极在加工区域的磁感应强度大,研磨压力大,磁性磨粒能很好的聚集在加工区域并且团聚量增多,参与磨削的磁性磨粒增多,因此材料去除量增大、表面粗糙度值下降的快,加工效率得到明显提高。如图9所示,在30 min加工时间内,使用球形磁极时表面粗糙度值由Ra0.6μm降至Ra0.18μm左右,而使用柱形磁极时表面粗糙度值由Ra0.61μm降至Ra0.09μm左右。经试验观察,圆柱面切割球形磁极法得到的柱形磁极在加工过程中能够获得较小的表面粗糙度,能提高加工效率,因此理论分析(2)得到了很好的验证,说明了圆柱面切割磁极法是可行的。

图9 表面粗糙度值和材料去除量随加工时间的变化

图10所示为电子显微镜下观察到加工前后管件内表面的微观形貌变化。加工前管件表面不均匀,呈现出条纹状的波峰波谷,分布着一些凹坑,球形磁极加工后工件表面呈现竖向的加工纹理,但纹理较深且明显,还残留有少许凹坑,这是因为研磨压力不足,很难进行进一步的材料去除。柱形磁极加工后,磁感应强度怎增大,研磨压力增大,竖向纹理的波峰得到去除,而且使用柱形磁极时磁性磨粒的研磨轨迹较使用球形磁极时更加复杂、密集,因此加工纹理变的浅且质密,表面平整光滑。所以以此可以验证理论分析的正确性并且证明了圆柱面切割磁极法的可行性。

(a) 研磨前表面 (b) φ12 mm球形磁极研磨后 (c) φ8 mm×12 mm柱形磁极研磨后图10 研磨前后的表面微观形貌变化

4 结论

(1)磁研磨法抛光弯管内表面时,使用球形辅助磁极可以增大加工区域的磁感应强度、提高研磨压力,但随着球形磁极体积增大易发生磁极与管件内表面相互磨损现象,利用柱形辅助磁极可以很好的解决此问题。

(2)磁力研磨加工中,使用柱形辅助磁极对弯管内表面抛光时,柱形磁极体积选择不当容易产生轨迹干涉问题,使用圆柱面切割球形磁极获得的柱形磁极,可以避免干涉问题的产生。与球形磁极相比,辅助磁极为柱形磁极时加工效率较高,加工后工件表面纹理基本去除,表面形貌质密、均匀。

(3)柱形磁极作为辅助磁极时,较球形磁极可以获得更大的研磨压力,使得磁性磨粒团聚增多参与研磨的粒子增多,研磨面积相应增大,材料去除量增多,有效缩短了加工时间、提高了加工效率且磁性磨粒的研磨轨迹更加复杂、密集,表面纹理致密,表面光滑。

[1] 邓超,韩冰,陈燕. 磁研磨法对钛合金弯管内表面的抛光研究[J]. 航空制造技术,2015(3):61-63.

[2] Junmo Kang, Hitomi Yamaguchi .Internal finishing of capillary tubes by magnetic abrasive finishing using a multiple pole-tip system [J].Precision Engineering,2012, 36(3):510-516.

[3] 吕春兰. 离心研磨加工钛合金表面粗糙度的试验研究[J]. 表面技术,2016,45(6):213-217.

[4] Ikko Ihara,Erina Nakano,Eric McLamore,et al. Cleanability of milk deposits on inner stainless steel tubing surfaces prepared by magnetic abrasive finishing[J]. Engineering in Agriculture, Environment and Food,2016.

[5] 陈燕,张广彬,韩冰,等. 磁力研磨法对陶瓷管内表面超精密抛光技术的试验研究[J]. 摩擦学学报,2015,32(2):131-137.

[6] 陈燕,张耀明,邓超,等. V形磁铁在SUS304管内表面抛光中的应用[J].机械工程学报,2014,50(15):187-191.

[7] 韩冰,邓超,陈燕. 球形磁铁在弯管内表面磁力研磨中的应用[J].摩擦学学报,2013,33(6):565-570.

[8] 陈春增,张桂香,赵玉刚,等. 磁力研磨镍基高温合金实验研究[J]. 电镀与精饰,2016(4):6-9.

[9] 魏存磊,徐亚栋,马燕颖. 瞬态冲击载荷下复合材料身管损伤研究[J]. 兵器装备工程学报,2016,37(7):131-136.

[10] 王显康,陈燕,周锟.磁力研磨法在微小凹槽表面光整加工中的应用[J].机械设计与制造,2014(2):243-245.

[11] 韩冰,刘立鑫,陈燕. 磁力研磨法加工弯管内表面的工艺参数优化[J]. 中国机械工程,2015,26(6):814-817.

[12] 陈燕,刘昭前,王显康.超声波振动辅助磁力研磨加工研究[J].农业机械学报,2013,44(10):294-298.

[13] 焦安源,全洪军,李宗泽,等. 磁力研磨法光整外环槽的工艺参数研究[J].组合机床与自动化加工技术,2015(10):119-123.

[14] Z Q Liu,Y Chen,Y J Li,et al. Comprehensive performance evaluation of the magnetic abrasive particles[J]. The International Journal of Advanced Manufacturing Technology,2013,68(1-4):631-640.

StudyonthePolishingofInnerSurfaceofBendingPipewiththeCylindricalAuxiliaryMagneticPole

YAN Zheng-wei1, CHEN Yan1, SONG Zong-peng2

(1.School of Mechanical Engineering and Automation, University of Science and Technology Liaoning,Anshan Liaoning 114051,China;2. Jinan 2 Machine Tool Group Co., Ltd. Industrial School, Jinan 250000,China)

In the polishing process of inner surface of bending pipe by magnetic abrasive finishing (MAF) , to solve the problem that the spherical auxiliary magnetic poles are too large, the magnetic poles and the surface of the tube can easy to rub against each other and further improve the machining efficiency, to put the cylindrical auxiliary magnetic pole into the tube.The motion trajectories of two auxiliary poles are analyzed by motion and the magnetic induction intensity of the processing region is analyzed by using Maxwell Ansoft software, then do some experiments. The test results showed that the optimized cylindrical magnetic pole can avoid track interference problem,the grinding pressure of the machining area is larger.Through the microscope can observe that the surface texture is shallow and uniform, the surface roughness of workpiece can be decreased to below 0.08μm, and the surface quality is higher.

magnetic abrasive finishing (MAF); bending pipe; auxiliary magnet; surface topography; trajectory interference

TH162,TG58

A

(编辑李秀敏)