磁性珩磨过程可持续性研究*

2017-11-07王雷超姚新改

王雷超,姚新改

(太原理工大学 机械工程学院,太原 030024)

1001-2265(2017)10-0138-03

10.13462/j.cnki.mmtamt.2017.10.033

2017-01-06;

2017-02-20

太原市战略性新兴产业重大自主创新项目(120118);山西省自然科学基金项目(2013011024-3)

王雷超(1988—),男,辽宁鞍山人,太原理工大学硕士研究生,研究方向为结构设计与特种加工方面的研究,(E-mail)1196904538@pp.com。

磁性珩磨过程可持续性研究*

王雷超,姚新改

(太原理工大学 机械工程学院,太原 030024)

磁场发生器在加工长不锈钢管过程中温升较大,限制了磁性珩磨技术的推广应用。对此,文章提出了外循环水冷的冷却方法,在Pro/E中建立仿真模型,采集无水冷时的实验数据并导入到Origin中拟合出符合温度随时间变化的数学方程,然后将ANSYS Steady-State Thermal和ANSYS Fluent有限元分析软件进行耦合;加载发热源和外部水冷条件求得该系统稳态温度分布云图。结果表明:运行12000s(3.33h),系统达到热平衡,其瞬态最高温度为55℃,而无外循环水冷稳态最高温度为75℃,延长了电机的使用寿命,达到了冷却目的,为可持续磁性珩磨加工提供理论依据。

磁性珩磨技术;温度场;持续性

0 引言

目前,国内外快速去除不锈钢管内表面氧化皮的常用方法有机械方法、化学抛光、电化学抛光、电解加工法、酸洗、喷丸处理等。这些方法都有各自的优点与适用范围,但是针对不锈钢管的氧化皮去除这种特定问题,这些方法又都存在以下缺点:

(1)原始的机械加工方法费时费力,而且刀具难以到内管壁加工。

(2)化学抛光和电化学抛光成本较高而且污染环境。

(3)电解加工时阴极安装困难且易出现短路,而且在实际过程中往往难以实现控制。

(4)酸洗加工过的不锈钢表面呈高低不平的黑色片状,对工作人员身体造成严重伤害且废液污染环境。

(5)喷丸处理过程中容易被加工工件产生表面缺陷且难以保证薄壁零件维持原有的形态,喷丸处理后的工件表面相对粗糙。

磁性珩磨技术是磁场应用于工业领域的一项新的工艺方法,利用电磁作用驱动磁性磨具在工件内腔运动,能有效地解决由于结构本身的特殊性而不宜做高速旋转运动的大型长不锈钢管内壁加工难的实际问题[1-2]。但在磁性珩磨加工不锈钢管时,电磁能和机械能之间相互转化,产生铁损、铜损和摩擦等能量损耗,这些损耗大多数转化为热量,致使磁性珩磨系统温度升高,限制了该技术的推广应用。因此在加工过程中,控制该系统的较大温升就显得尤为重要。本文从外部水循环冷却入手,为切实解决发热快,发热量大的问题提供了有效可行的解决办法。

1 磁性珩磨系统温度场分析

1.1 传热方式

热力学第二定律指出:凡是有温差存在的地方,就有热能自发地从高温物体向低温物体传递。传热分析遵循热力学第一定律,即能量守恒定律。用有限元计算各个节点的温度,并导出其他热物理参数。对于一个封闭的系统:

Q-W=ΔU+ΔKE+ΔPE

其中,Q为热量;W为做的功;ΔU为系统内能;ΔKE为系统动能;ΔPE为系统势能。

对于大多数工程传热问题:△KE=ΔPE=0

通常考虑没有做功,即W=0则:Q=ΔU

对于稳态热分析Q=ΔU=0即流入系统的热量等于流出的热量。

热量传递过程的动力是温度差,热能总是由高温处向低温出传递。两种介质或同一物体的两部分之间如果没有温差就不可能有热量的传递。因此热能的传递有三种基本方式:热传导、热对流、热辐射[3]。

①热传导:物体各部分之间不发生相对位移时,依靠分子、原子及自由电子等微观粒子的热运动而产生的热能传递。

②热对流:由于物体的宏观运动而引起的流体各部分之间发生相对位移,冷、热流体相互掺混所导致的热量传递。

③热辐射:物体通过电磁波来传递能量的方式。

1.2 发热量分析

磁性珩磨系统工作时温升较大主要由内因和外因导致的,其中内因为涡流损耗和绕组铜损耗过大造成的,其中绕组铜损耗占比很大,这是因为当通过铜线绕组的电流很大时,根据焦耳定律得出发热量随之增大[4];外因为无有效的循环冷却措施持续对其进行持续降温。

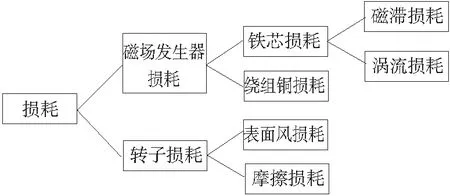

磁场发生器内部发热量大的内因分析如下:转子磨具在外部旋转磁场的带动下,在不锈钢管内壁高速运转时,要发生机电能量转换。在此过程中不可避免的要发生各种损耗,而这些损耗大多转换成热量致使整个系统温度升高。磁力珩磨系统中的损耗主要分为两类:磁场发生器中的损耗和转子磨具中的损耗。其中磁场发生器中的损耗分为:铁芯损耗和绕组铜损耗。转子磨具中的损耗包括旋转时的表面风损耗和摩擦损耗。铁芯损耗又可分为磁滞损耗和绕组铜损耗。由导磁材料在交变磁场内引起的损耗叫磁滞损耗;由涡流电流在铁芯中引起的损耗叫涡流损耗。综合实际操作中不可避免的损耗和实际的数据来看,以涡流损耗和绕组铜损耗为主[5]。此为磁场发生器内部发热量大的内因。如图1所示。

本文在分析内因的基础上,从外因着手,设计了一套外循环水冷系统。

图1 磁场发生器内部损耗分析示意图

2 磁场发生器外部水循环参数优化

2.1 创建模型及关联项目

2.1.1 创建模型

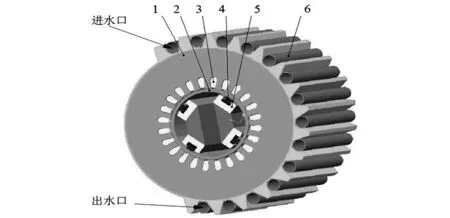

在原有的实验设施基础上,在外部凹槽里加上导热系数较大的铜制管,将每个铜管在接口处经弯折后连在一起。通入冷却水循环降温,如图2所示。

1.定子铁芯 2.不锈钢 3.线圈绕组 4.珩磨条 5.45钢底座 6.紫铜管图2 磁性珩磨系统有限元模型

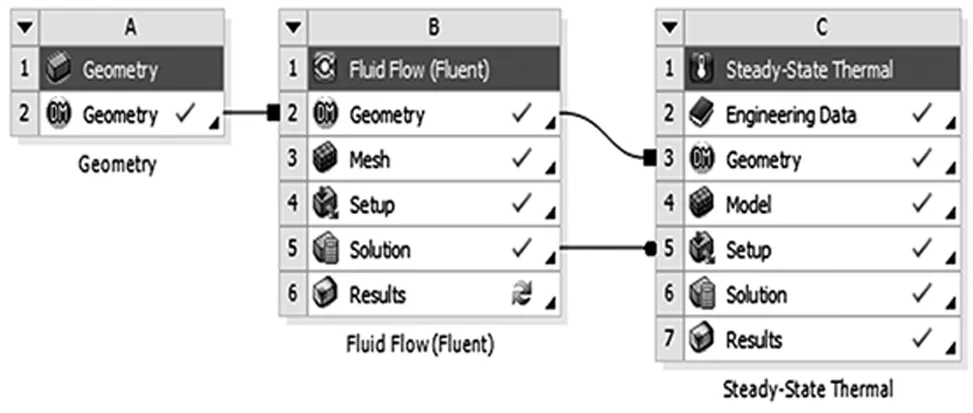

2.1.2 ANSYS Workbench和ANSYS Steady-State Thermal的耦合

在ANSYS Workbench中导入模型分析文件,创建流体仿真模型和稳态仿真模型。并将流体分析结果关联稳态温度场分析的设置,实现流体和温度场的耦合[6]。如图3所示。

图3 关联项目

2.2 磁性珩磨水冷系统对温升的影响及优化

在前期研究和实验发现,磁性珩磨加工不锈钢管时,定子式磁场发生器表面的温度与外冷却水温度相差较大,根据热对流定义:液体和固体间通过循环流动使温度趋于均匀的过程。所以,ANSYS Fluent稳态热分析设置的传热方式为热对流。

2.2.1 磁性珩磨系统发热源数学方程的确定

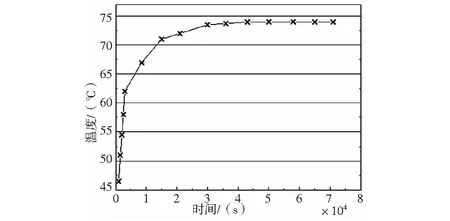

在满足一定切削力的基础上,对前期磁性珩磨系统实验的数据进行采集[7],绘制图像,如图4所示。

图4 无外循环水冷时的最高温度随时间变化曲线

由图4可知,系统达到稳态的时间为28500s(7.92h),达到稳态的系统最高温度为73.53℃。达到稳态时间较长,减少了电机的使用寿命,严重影响磁性珩磨系统的可持续性加工。

在前期边界条件和运动参数都不变的情况下,将图5的图像在Origin中拟合出方程,用C语言编制出温度随时间变化的方程,导入到Fluent中,将梨形槽绕组定义为发热源,并按此方程运行系统。

图5 在Origin中拟合温度随时间变化曲线

图5中,带有离散点的黑色曲线为实验中采集的真实数据,浅色为系统匹配的最优曲线,拟合度为0.97,大于0.9的标准值,符合要求,可按此方程编程C语言导入Fluent中进行下一步仿真。

2.2.2 求解、后处理及优化分析

(1)将拟合出的数学公式进行C语言编程导入到Fluent中,设置梨形槽为发热源,加载材料属性和边界条件,仿真出电机从启动直至稳态的温度分布云图。

图6 热平衡时温度分析云图

图6为磁性珩磨系统温度分布云图,即磁性珩磨加工不锈钢管60min的稳态热变化情况,从图中可以看出,铜线绕组和定子铁芯附近温度最高,稳态最高温度为55℃,比无外循环冷却水时下降了20℃。由ANSYS Fluent和稳态热分析得出,加入外部水冷设施之后的磁性珩磨系统可有效解决温升过大,从而实现了稳定持续加工。

(2)磁性珩磨水冷系统的参数优化

通过前期理论分析可以得出:水温和水速是影响磁性珩磨水冷系统对温升影响的关键因素。为确定最优的水温和水速匹配,本文采用Ansys Fluent软件和控制变量法[8]。方案如下:当水速恒定时,外部冷却水的温度依次为5℃、10℃、15℃、20℃、25℃;水温恒定时,水速依次为1 m/s、2 m/s、3 m/s、4 m/s、5 m/s。结果如表1可知水温越低冷却效果越好,但考虑到方便取材和成本控制,选取室温即25℃的冷却水。

表1 水速恒定(1 m/s)下不同水温对定子的冷却效果

表2 水温恒定(25℃)下不同水速对定子的冷却效果

由表2可知,水温恒为25℃时,水速越大冷却效果反而越差,这是因为冷却水速度过快造成热交换不充分造成的,因此对速度需要细分进而匹配最优的速度大小,如图7所示。

图7 水温恒定下低水速对定子的冷却效果

由图7可知水速为0.6 m/s时降温效果最好,综合水温和水速,最终选定水温为25℃,水速为0.6 m/s为最佳参数。

3 结束语

(1)通过分析磁性珩磨系统的加工过程,温升较大的主要原因是①涡流损耗和绕组铜损耗较大;②缺少有效的冷却循环措施。

(2)通过拟合无水冷时的实验数据,得到更为真实的温度变化方程,优化了模拟结果,使模型更加贴近真实发热源。

(3)通过Fluent模拟,水温为25℃,水速为0.6 m/s时对磁性珩磨系统的降温效果最好。比无外循环冷却水时下降了20℃,可有效解决系统温升过大,从而实现了稳定持续加工。

[1] 张铜钢,付云强,宋庆环.弯管内壁的抛光处理方法[J].机械设计与制造,2009(5):259-261.

[2] 朱俊.中国不锈钢管材的应用与市场前景[J].金属世界,2011(1):13-16.

[3] 杨慧.磁性珩磨系统磁场热场分析及实验研究[D].太原:太原理工大学,2014.

[4] 刘威,轧刚,姚新改,等.磁力磨削管道内壁永磁式转子磨具研究[J].工具技术,2012(3):1-3.

[5] Richard E.Lyon,Natallia Safronava,James G Quintiere,etal Walters and Sean Crowley.Material properties and fire test results [J].Fire and Materials,2014,38(2),264-278.

[6] Yao Xin-gai, Ding Yan-hong, Ya Gang, et al. Study of Finishing Mechanism for Internal Surface Using Magnetic Force Generated by Rotating Magnetic Field[J]. Key Engineering Materials, 2008,416:406-410.

[7] 李斌,杨平,张国钧,等.磁性珩磨系统启动过程研究[J].机械设计与制造,2016(5):111-114.

[8] 赵博,张洪亮.Ansoft 12在工程电磁场中的应用[M].北京:中国水利水电出版社,2010.

MagneticHoningProcessSustainabilityResearch

WANG Lei-chao, YAO Xin-gai

(College of Mechanical Engineering,Tai Yuan University of Technology,Taiyuan 030024,China)

The process of magnetic field generator temperature rise is larger, limits the popularization and application of magnetic honing technology,To this, this article puts forward the outer circulating water cooling method, simulation model is established in the Pro/E model,without water cooling experiment data and imported into the Origin of fitting out mathematical equations of temperature change over time,then import into ANSYS Workbench, Steady-State and ANSYS Thermal and finite element analysis software ANSYS Fluent coupling;Loading heat source and external cooling conditions obtained nephogram of temperature distribution in the system.Results show that the running 12000s(3.33h), the system to achieve thermal equilibrium, the steady temperature is 55 ℃, without external loop water-cooling the steady state highest temperature is 75 ℃, extend the service life of the motor, to achieve the cooling, for magnetic honing system processing and provides the theory basis for sustainability.

magnetic honing technology; temperature field; persistent

TH162;TG580

A

(编辑李秀敏)