汽车驻车制动拉索的力学模型与受力分析

2017-11-07崔祥波张德志李彬

崔祥波,张德志,李彬

(奇瑞汽车股份有限公司汽车工程研究院,安徽芜湖 241006)

汽车驻车制动拉索的力学模型与受力分析

崔祥波,张德志,李彬

(奇瑞汽车股份有限公司汽车工程研究院,安徽芜湖 241006)

为探索驻车制动拉索各零件的受力情况及其之间的关系,建立拉索的力学模型。模型中考虑了输入力、输出力、摩擦力及其生成过程。基于此模型,设计一组试验进行验证并得出结论。基于结论,结合法规要求及汽车行业实际情况,得出拉索各零件最大受力值,为拉索的结构设计、布置设计及周边件设计提供依据。

驻车制动拉索;力学模型;受力分析

0 引言

汽车驻车制动系统分为机械式和电子式两种,驻车制动拉索(后面简称拉索)是机械式驻车制动系统的重要组成件。为探索拉索各零件的受力情况及其之间的关系,作者建立一个拉索的力学模型。模型中考虑了输入力、输出力、摩擦力及其生成过程。基于此模型,设计一组试验进行验证,得出结论。基于结论,结合法规要求及汽车行业实际情况,得出拉索各零件最大受力值,为拉索的结构设计、布置设计及周边件设计提供依据。汽车中还有很多和驻车制动拉索相似的零件,比如换挡操控拉索、车门操控拉索等,其力学分析均可参考本文。

1 驻车制动拉索结构

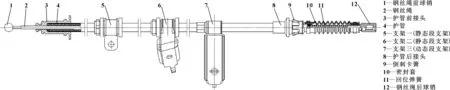

图1是一种典型的驻车拉索结构图,拉索主要由钢丝绳、钢丝绳前球销、钢丝绳后球销、护管、护管前接头、护管后接头、回位弹簧、支架组成。这些零件就是文中力学分析的对象。

图1 一种典型的驻车拉索结构图

护管是拉索的核心子零件,有必要对其内部结构进行详细分析。图2是护管内部结构剖视图,护管由外层PVC、钢丝卷簧管、内衬管三部分硫化卷制在一起而成,是一个复合结构件。外层PVC起密封和保护作用,和钢丝卷簧管硫化在一起。钢丝卷簧管是用钢丝绕制而成的细长管,起导向支撑作用,卷簧各圈之间有间隙Δs(为突出显示,Δs画的比较大,实际很小,接近于0),力的传递要先消除这个间隙,所以卷簧的致密度直接影响拉索的行程效率。卷簧各圈无法光滑连接,所以其内壁无法做得很光滑,如果钢丝绳直接装入卷簧管中,使用时很快会被磨破,所以在卷簧管内需要加一个内衬管,钢丝绳最终是穿入内衬管中。驻车时,钢丝绳和内衬管摩擦,显然,内衬管的主要作用是减小摩擦力。

图2 护管内部结构剖视图

2 驻车制动拉索受力分析

如果拉索的布置如图3一样,完全是直线布置,没有任何折弯,则驻车制动时,钢丝绳和内衬管之间的摩擦力很小,可以认为f1=f2=0,输入力F1没有任何损失地经钢丝绳传递到钢丝绳后球销,进而传递给驻车制动器,F1=F4。护管受力为0,压缩变形量也为0,拉索总成的力和行程传递效率均为100%(力传递效率η=(F4÷F1)×100%,行程传递效率亦然)。支架一、支架二、支架三的受力均为0,并且拉索直线走向由护管前接头和护管后接头即可实现完全约束,不需要支架来定位约束,支架可以取消。

图3 拉索直线布置情况下的力学模型

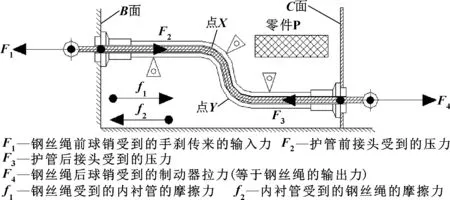

但实车拉索往往不可能完全直线布置,如图4所示,假设右侧那个空间被零件P占用了,则拉索要避让,拉索就必然需要折弯。折弯引出几个问题:(1)折弯后钢丝绳必然会受摩擦力,F1≠F4,两者之间的关系是什么?(2)此时护管受力F2、F3是多大,它们之间的关系是什么?(3)护管是软的,受力后的变形趋势是拉直,而实车布置需要护管保持设计的走向(才能不和周边件干涉),是什么力量让护管能保持走向?(4)要保持拉索的折弯走向,是否需要支架?支架受力多大?

图4 拉索有折弯布置情况下的力学模型

2.1 钢丝绳受力分析

钢丝绳受力后有拉直趋势,因为护管不是直线布置,钢丝绳会受到内衬管的摩擦力。以钢丝绳为受力研究对象,它只受到3个力F1、F4、f1,其关系为F1=F4+f1。

2.2 护管受力分析

钢丝绳有拉直趋势,进而带动护管有伸直趋势。护管受钢丝绳挤压,最初的挤压点在图4所示的X、Y两个折弯点,折弯点绷紧后,护管里面的卷簧管逐步并圈绷紧,并向两端传递挤压力和绷直趋势,最终挤压力通过图2中的A面传递给前、后接头,受车身中通道和制动器支架限制,前、后接头无法运动,绷直趋势停止,产生压力F2和F3。以护管为受力研究对象,它只受到3个力F2、F3、f2,其关系为F2=F3+f2。

2.3 钢丝绳和护管所受各种力之间的关系总结

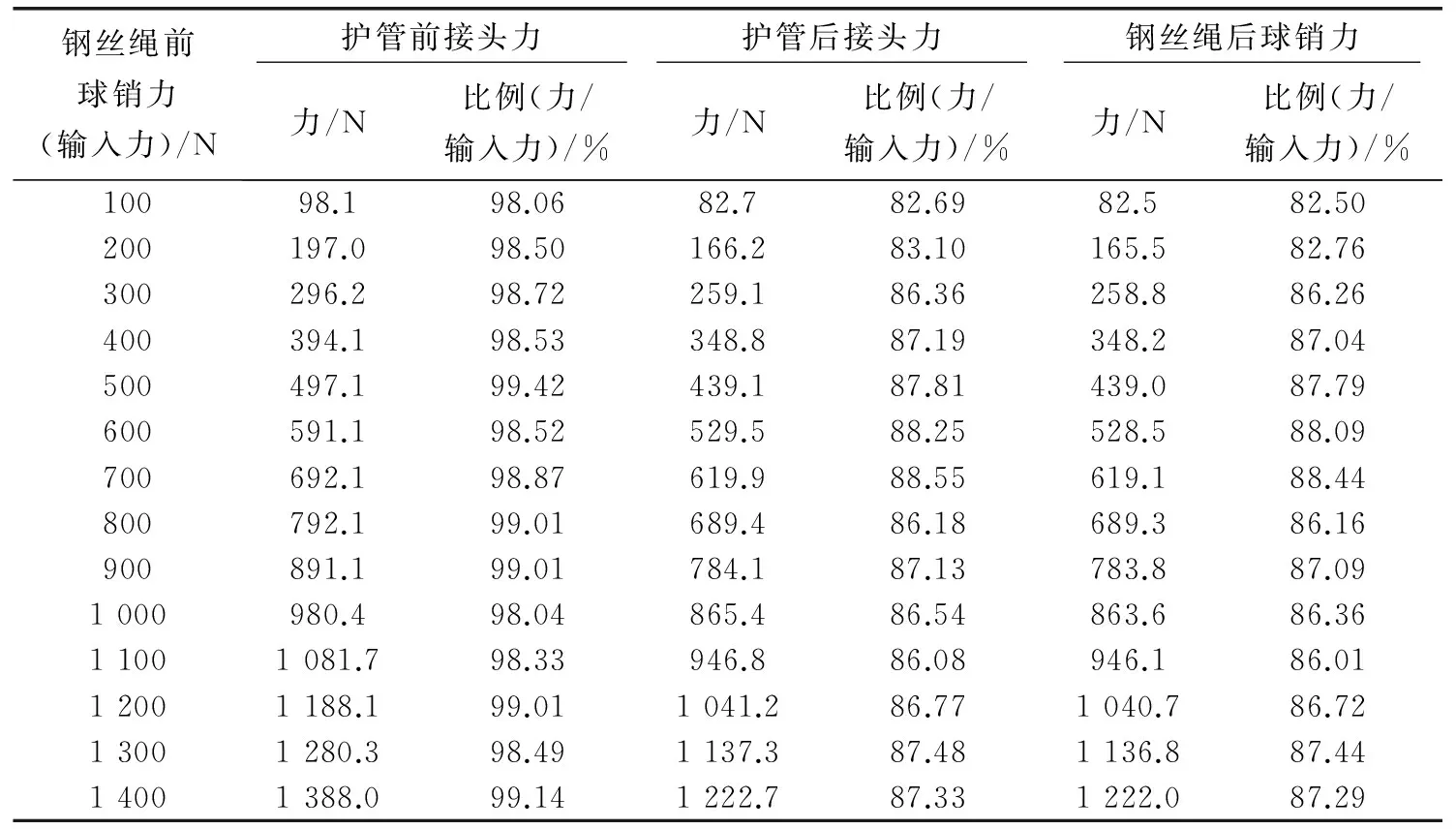

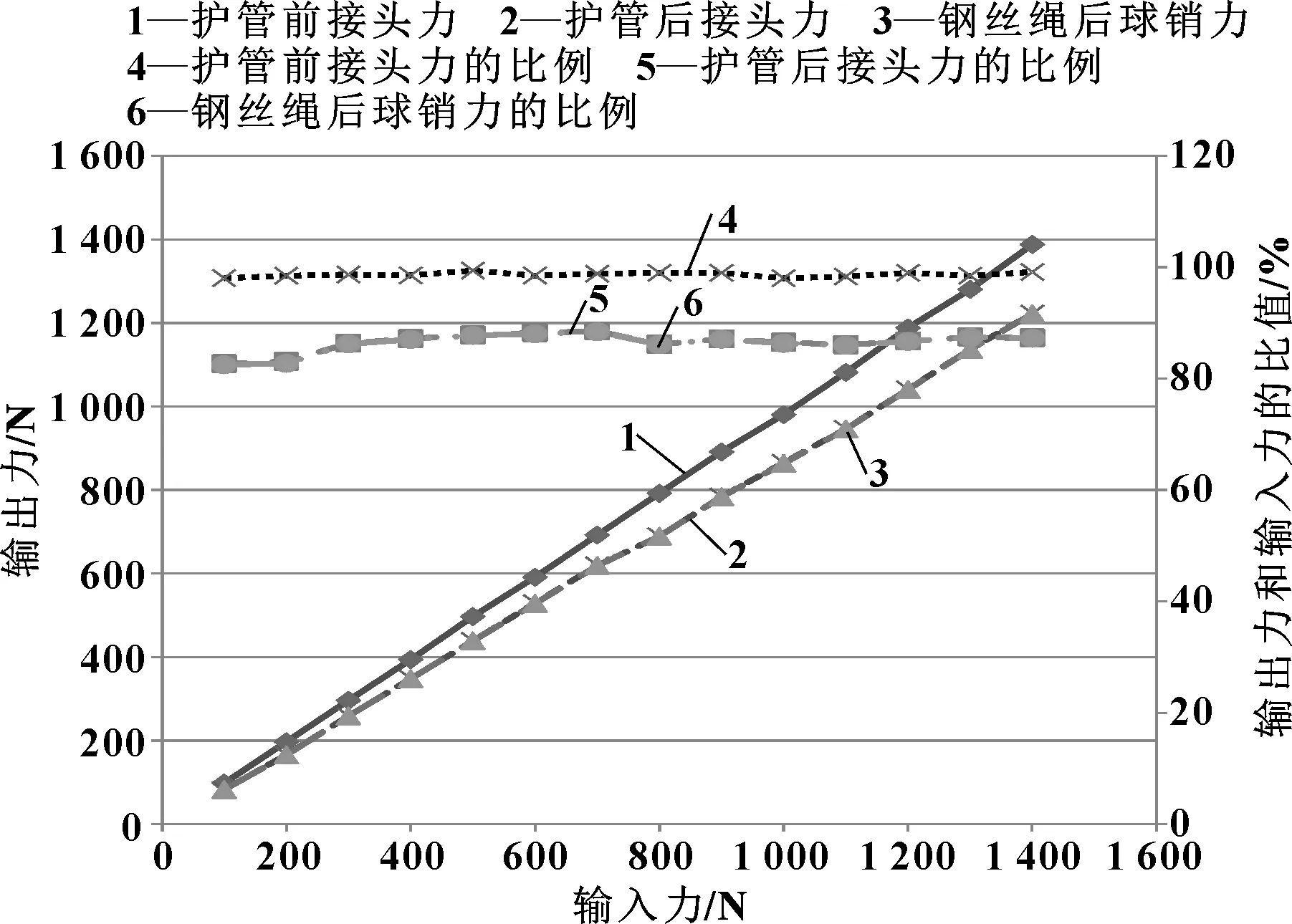

为验证上述结论是否正确,并进一步探索各力之间的关系,作者进行了一组试验,将钢丝绳前球销、钢丝绳后球销、护管前接头、护管后接头位置全部装上拉压力传感器,对钢丝绳前球销依次输入100、200、……、1 400 N的力,测出这些零件受到的力。测试现场见图5,测试结果见表1。

钢丝绳前球销力(输入力)/N 护管前接头力 护管后接头力 钢丝绳后球销力 力/N比例(力/输入力)/%力/N比例(力/输入力)/%力/N比例(力/输入力)/%10098.198.0682.782.6982.582.50200197.098.50166.283.10165.582.76300296.298.72259.186.36258.886.26400394.198.53348.887.19348.287.04500497.199.42439.187.81439.087.79600591.198.52529.588.25528.588.09700692.198.87619.988.55619.188.44800792.199.01689.486.18689.386.16900891.199.01784.187.13783.887.091000980.498.04865.486.54863.686.3611001081.798.33946.886.08946.186.0112001188.199.011041.286.771040.786.7213001280.398.491137.387.481136.887.4414001388.099.141222.787.331222.087.29

从图6可以初步得出如下结论:(1)不同输入力值时,F1≈F2,力大小相当。(2)不同输入力值时,F3≈F4,力大小相当。(3)F1>F4。(4)F2>F3。

图6 驻车拉索受力试验结果图(一)

为进一步观察各力间的关系,将各“差值”进行图解分析,如图7所示。

结合上述受力分析,从图6和图7可以得出如下结论:

(1)不管输入力是多大,F1=F2,力大小相等,方向相反。

(2)不管输入力是多大,F3=F4,力大小相等,方向相反。

(3)不管输入力是多大,f1=f2,力大小相等,方向相反。

(4)不管输入力是多大,F1=F4+f1。

(5)不管输入力是多大,F2=F3+f2。

(6)f1、f2随输入力F1的增加而增加,但并非严格的线性增加。综合摩擦因数平均值为0.136,最大值为0.175,最小值为0.116。综合摩擦因数最大值出现在输入力最小时,随着输入力的增加,摩擦因数有减小趋势。但整体来说,摩擦因数变化幅度很小,可以认为是恒定值0.136。

(7)护管前接头和护管后接头,都只受压力(F2、F3),不受拉力。备注:实车中,因为拉索不是直线布置,驻车时接头会受到压力偏转而生成很小的扭转力矩,不驻车时,接头会受到护管绷紧力而生成的接近于0的拉力,设计计算时都可以忽略。

图7 驻车拉索受力试验结果图(二)

2.4 各支架受力分析

从第2.3节的结论可知,钢丝绳和护管各力之间已经实现平衡,不需要外力来平衡。

2.4.1 静态段支架受力分析

(1)支架没有铆接在护管上的情况分析。此时,支架在护管上可以自由滑动,支架不参与钢丝绳和护管各力之间的平衡,支架受力接近于0。支架的作用仅仅是定位护管的走向,受到的力等于因固定走向而带来的护管弹力,这个力很小,一般不超过150 N。

(2)支架铆接在护管上的情况分析。此时,支架不能在护管上自由滑动,支架是否参与钢丝绳和护管各力之间的平衡?假如只有一个支架铆接在护管上,则这个支架将护管分为两段,两段护管的受力分析模型及结果均同第2.2节中的,所以两段护管在铆接支架位置桥接后,力量仍然是由护管内的卷簧管传递,支架并不参与力的传递,不参与护管各力之间的平衡。依次类推,有两个及以上支架铆接在护管上,情况也一样,支架均不参与钢丝绳和护管各力之间的平衡。支架的作用仅仅是定位护管的走向,受到的力等于因固定走向而带来的护管弹力,这个力很小,一般不超过150 N。

2.4.2 动态段支架的受力分析

动态段支架和静态段支架一样,不参与钢丝绳和护管各力之间的平衡。但动态段支架的作用,除了定位护管的走向,还要承受动态段拉索长短变化带来的冲击力和拖拽力,所以支架和护管的铆接力要足够大,最少200 N以上,否则拉索冲击力可能破坏铆接状态,铆接状态被破坏后护管很快就会被磨破。

2.5 不同工况下拉索各部位受力最大值分析

2.5.1 静态驻车时

以乘用车为例。(1)法规要求分析。国标GB7258-2012《机动车运行安全技术条件》和国标GB21670-2008《乘用车制动系统技术要求及试验方法》均要求:手操纵力不大于400 N,脚操纵力不大于500 N时,车辆应能在20%的坡道上驻坡。以手为操纵力来源的驻车制动系统,手制动操纵机构的杠杆比一般不大于7,手制动操纵机构输入给钢丝绳前球销的力最大为400×7/2=1 400 N(除以2是因为拉索分左右两根,两者受力相等)。以脚为操纵力来源的驻车制动系统,分析结果和以手为操纵力来源的机构相当,不再赘述。所以,按法规要求计算的钢丝绳前球销最大输入力为1 400 N。(2)行业实际情况分析。实际开发乘用车时,一般要求手操纵力小于等于250 N时应能在20%的坡道上驻坡,此时,手制动操纵机构输入给钢丝绳前球销的力最大为250×7/2=875 N,20%的坡道除了非常陡峭的山路,日常很难遇到,所以,实际日常使用中,钢丝绳前球销最大输入力为875 N。(3)特殊工况分析。对于新手、手力比较大或者习惯于大力拉驻车手柄的驾驶员,可能会出现少数几次超过法规规定的400 N的情况。经实际操作验证,在驾驶员位置,即便是两只手,对手制动操纵机构输入的操纵力最大不超过600 N。所以,特殊情况下,手制动操纵机构输入给钢丝绳前球销的力最大为600×7/2=2 100 N。

2.5.2 动态驻车时

动态驻车发生的工况常见于应急制动和行车时的误操作,以乘用车为例。(1)法规要求分析。国标GB21670-2008《乘用车制动系统技术要求及试验方法》要求:驻车制动系统应确保在车辆行驶时也能进行驻车制动,手操纵力不大于400 N,脚操纵力不大于500 N时,应能使制动初速度为30 km/h的车产生1.5 m/s2以上的减速度。钢丝绳前球销最大输入力的计算过程及结果同第2.5.1节。(2)行业实际情况分析。实际开发乘用车时,手操纵力达到250 N时,即可产生1.5 m/s2以上的减速度,输入力达到400 N时,可产生3.0 m/s2以上的减速度,达到了应急制动的减速度要求。钢丝绳前球销最大输入力的计算过程及结果同第2.5.1节。(3)特殊工况分析。钢丝绳前球销最大输入力计算过程及结果同第2.5.1节。

2.5.3 拉索各部位受力最大值总结

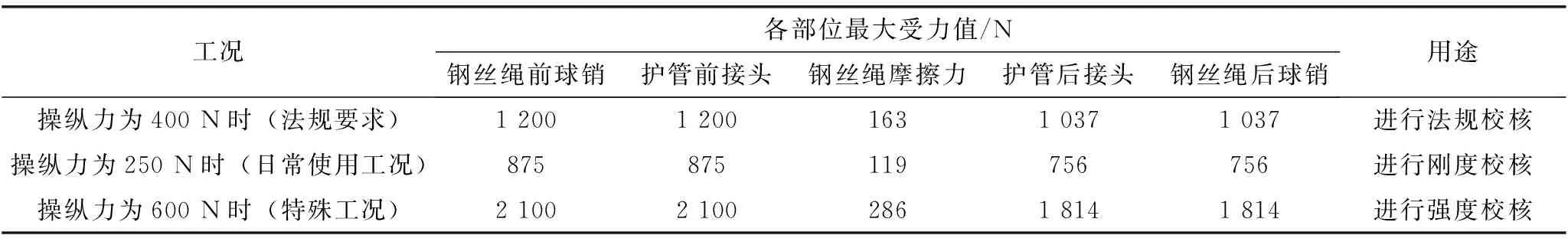

通过以上分析,静态驻车和动态驻车时的钢丝绳前球销最大输入力一致。结合第2.3节的结论,将各种工况下拉索各位置的最大受力列于表2。钢丝绳摩擦力按摩擦因数为0.136计算。日常使用工况的最大受力值可用于驻车制动系统及周边件的刚度校核,在这个力的作用下,不得有超过设计值的弹性变形,以提高驻车系统的行程效率,比如:护管前后接头、钢丝绳前后接头、手制动操纵机构、制动器支架、制动器拉臂、车身中通道。特殊工况的最大受力值,可用于驻车制动系统及周边件的强度校核,在这个力的作用下,不得有超过设计值的塑性变形或断裂。

表2 不同工况下拉索各部位最大受力值

3 结论

(1)对拉索的护管前接头、护管后接头、钢丝绳前球销、钢丝绳后球销、钢丝绳、支架的受力情况、力学关系及力的生成过程进行了研究和试验验证。

(2)对不同工况下拉索各部位的最大受力值进行了研究和试验验证。

(3)文中的力学分析模型和结论适用于汽车中的其他类似零件,比如换挡操控拉索、车门操控拉索等。

[1]公安部道路交通管理标准化技术委员会.机动车运行安全技术条件:GB 7258-2012[S].北京:中国标准出版社,2012.

[2]全国汽车标准化技术委员会.乘用车制动系统技术要求及试验方法:GB21670-2008[S].北京:中国标准出版社,2008.

[3]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

MechanicalModelandForceAnalysisofAutomobileParkingBrakeCable

CUI Xiangbo, ZHANG Dezhi, LI Bin

(Automotive Engineering and Technology Research Institute,Chery Automobile Co., Ltd.,Wuhu Anhui 241006,China)

In order to explore the force condition of various parts of parking brake cable and the relationship between them,a mechanical model of cable was established.In the model,input force, output force, friction force and their generation processes were considered.Based on this model,a set of test was designed to validate and a conclusion was drawn.Based on this conclusion,combining with the regulatory requirements and practical situation of automobile industry,the maximum force value of each part of the cable was gotten.It provides basis for cable structure design, layout design and surrounding parts design.

Parking brake cable;Mechanical model; Force analysis

2017-07-18

崔祥波(1977—),男,硕士研究生,工程师,从事汽车制动系统的产品设计工作。E-mail:mubiao1977@163.com。

10.19466/j.cnki.1674-1986.2017.10.008

U463.52

B

1674-1986(2017)10-033-04