气体净化装置节能降耗措施分析

2017-11-04卢利飞

卢利飞

(神华榆林能源化工有限公司,陕西榆林 719302)

气体净化装置节能降耗措施分析

卢利飞

(神华榆林能源化工有限公司,陕西榆林 719302)

节能降耗是企业管理的一项重要工作,对于降低生产成本、提高经济效益、增强企业生存能力具有重要意义。基于气体净化装置运行数据,结合气体净化装置的工艺技术方案及能耗特点,找出气体净化装置高能耗原因,优化运行参数,降低系统能耗,使节能降耗成为气体净化装置降低成本、提高经济效益的重要途径。

气体净化;节能降耗;优化运行;工艺技术;对比

1 装置概述

某厂180万t/a煤制甲醇装置为目前国内最大规模煤制甲醇示范性装置,气体净化装置为双系列,每个系列包括变换单元、低温甲醇洗单元和冷冻单元,是连接气化、合成和硫回收的纽带。变换单元采用轴径向变换炉,低温甲醇洗单元采用林德专利技术,冷冻单元丙烯压缩制冷。本装置的主要任务是处理来自上游气化装置的粗水煤气,脱除变换气中的大部分CO2和全部的H2S和COS,调节氢碳比,以满足后续甲醇合成装置的进料需要;将H2S浓缩后作为酸性气送至硫回收处理;闪蒸出的CO2产品部分送至厂区外作为副产品输出,其余的随尾气排放至大气。一氧化碳变换单元采用变换+配气的耐硫变换流程,气化采用GE水煤浆气化技术,来自气化单元的水煤气,一部分粗煤气经废热锅炉降温、分离冷凝液后通过变换炉变换;另一部分粗煤气不经过变换炉(配气)经废锅、换热器降温分离工艺冷凝液,通过控制进变换炉的粗煤气流量和配气的流量来满足合成气对氢碳比的要求,出变换单元工艺气经洗氨后送入下游低温甲醇洗单元进行处理,调整好合适的氢碳比送往下游甲醇合成装置。冷冻单元的丙烯压缩机为配套的低温甲醇洗单元提供冷量。净化装置可两系列同时运行,也可单系列运行。单系列最低负荷60%,最高负荷110%。

2 气体净化装置单元能耗分析

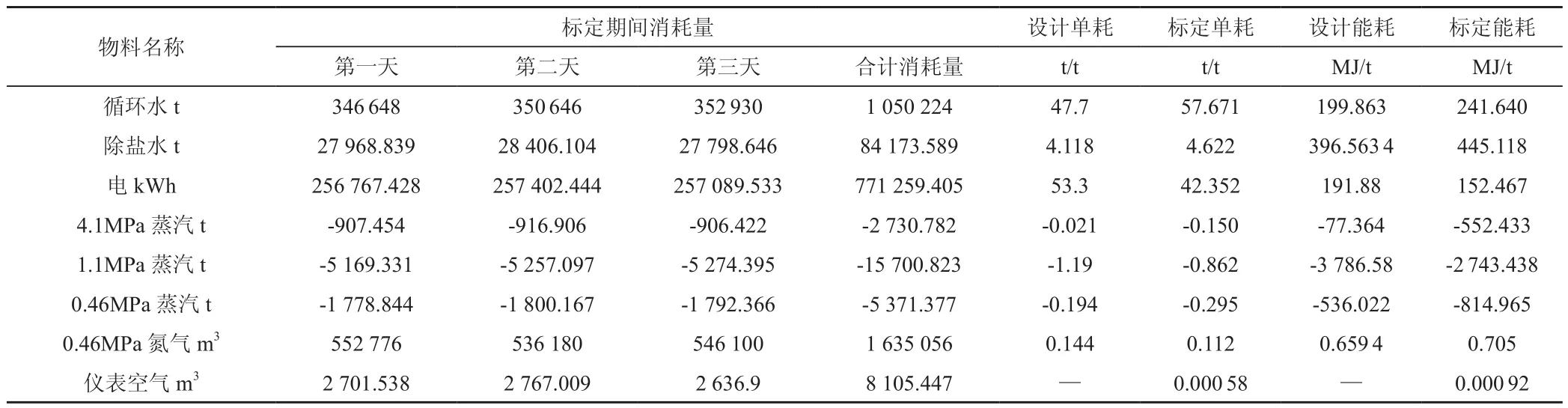

气体净化装置各能耗分析如下表1。

由表1中数据可知,气体净化装置变换单元回收能量副产蒸汽,蒸汽作为能源输出,其中电耗和循环水消耗占装置总能耗90%以上,低温甲醇洗维持甲醇循环的各种机泵电耗和变换单元各锅炉给水泵电耗占净化装置总耗能的40%,循环水消耗能耗占净化装置总能耗50%以上,这些高耗能因素将成为今后净化装置节能降耗的主要目标。但因装置流程设计及现有运行工况,电耗和循环水消耗只能微调。相应的甲醇消耗、气提氮消耗、丙烯消耗可作为目前现有净化装置的主要节能方面。

表1 气体净化装置能耗数据表

3 节能措施

某项目气体净化装置自2010年6月开车以来已运行6a时间,气体净化装置通过降低甲醇消耗、降低气提氮用量作为现有流程的主要节能措施。通过摸索经验、系统优化、对低温甲醇洗系统优化调整、增加冷冻单元的负荷、调整气提氮量、调整甲醇的分配量及调整循环甲醇的品质等优化系统工况,使低温甲醇洗甲醇损耗及气提氮气消耗逐步降低,降低了净化装置能耗,提高了企业竞争力。具体措施如下:

3.1 降低低温甲醇洗甲醇损耗措施

正常操作中,低温甲醇洗甲醇损耗主要由去下游工艺气、排放至大气尾气、去硫回收装置酸性气以及外排废水中带走,尽可能减少各外排介质带出的甲醇量,即可降低甲醇损耗。

(1)降低系统循环甲醇温度:循环甲醇温度高低,直接影响甲醇洗涤塔、二氧化碳产品塔和硫化氢浓缩塔塔顶洗涤甲醇的温度,进而影响到塔顶出来的气体温度,对净化气、二氧化碳和尾气中的甲醇含量有直接影响。措施:通过增加各激冷器的负荷,合理的分配各激冷器负荷,降低系统循环甲醇的温度,使甲醇洗涤塔、二氧化碳产品塔和硫化氢浓缩塔的塔顶温度明显降低,净化气、二氧化碳产品和低温甲醇洗尾气中甲醇明显减少。

(2)降低气提氮气用量:气提氮气量大对硫化氢浓缩有利,去硫回收酸性气中硫化氢浓度高有利于下游硫回收装置运行,但气提氮气量过大,尾气流速加快会导致尾气中夹带甲醇含量增多,因而在满足硫回收对酸性气浓度要求的前提下适当降低气提氮气的量对减少尾气中甲醇含量有利。

(3)根据分析数据合理分配循环甲醇在各塔(段)的分配量:循环甲醇在甲醇洗涤塔上下段的分配量以及不含硫化氢的富甲醇在二氧化碳产品塔和硫化氢浓缩塔的分配量,决定了不含硫化氢的富甲醇在二氧化碳产品塔和硫化氢浓缩塔塔顶量的大小,去塔顶富甲醇的量太少,出界区的尾气中硫化氢超标,若甲醇洗涤塔下塔洗涤硫化氢甲醇量少,会造成硫化氢穿透,使循环甲醇中不含硫化氢的甲醇被硫化氢污染,同样也会造成尾气中硫化氢超标,造成环保事故。若去塔顶的富甲醇的量太大,大量富甲醇在塔顶闪蒸会造成出界区的物料中甲醇含量高。在正常操作中通过缓慢调整各分配量,在满足工艺条件尾气和二氧化碳产品中硫化氢不超标的前提下,尽量减少去塔顶富甲醇的量,同时加强对出界区尾气的洗涤,可以使二氧化碳产品和尾气中甲醇含量明显减少。

(4)加强对循环甲醇的品质控制:循环甲醇中的水含量、氨含量及杂质等对甲醇损耗有很大影响,水含量高系统的腐蚀严重,影响换热器换热效果,同时增加了过滤器的过滤频次,造成甲醇损耗;系统中适量的氨含量对系统有利,可减缓系统腐蚀,若氨含量过高,在热再生系统汽相管线会出现铵盐结晶,造成热再生系统不能正常工作,需要提温复热吹扫铵盐结晶,造成甲醇损耗增大。正常生产中:①增大工艺气进低甲系统洗涤水量,增大洗氨效果;②低甲系统定期排氨,根据贫甲醇pH值和热再生塔汽相管线的情况,定期开气相排氨线,降低循环甲醇中氨含量;③控制好工艺气进低温甲醇洗系统的温度,减少带入低温甲醇洗的水量,同时提高甲醇水分离塔的负荷,降低系统中循环甲醇的水含量;⑤加强甲醇的过滤,定期清洗过滤器,降低循环甲醇中杂质,保证系统甲醇优化运行。

3.2 降低低温甲醇洗系统气提氮气消耗措施

低温甲醇洗系统根据负荷的变化及去硫回收酸性气的浓度变化,及时调整气提氮气的用量,避免了因气提氮气与系统负荷不匹配所造成的气提氮气浪费。原始设计只给出低温甲醇洗系统满负荷设计负荷下的气提氮气使用量,对低温甲醇洗工况波动或者低负荷工况下的气提氮气调整缺少操作依据,对气提氮气的浪费较大。应对措施:①通过对低温甲醇洗系统的运行工况总结,优化操作制定不同负荷下的气提氮气使用标准。这样当系统负荷变化时,能够直观地了解到气提氮气的对应的气提量,及时进行气提氮气的调整;②根据煤质中的硫含量变化,对气提氮气进行微调,进一步控制气提氮气的用量。由于煤质中硫含量多少会直接影响到送硫回收酸性气的量和浓度,因此当煤质中的硫含量较低时,根据硫回收运行情况,可适当降低气提氮气的用量,通过降低去硫回收酸性气的浓度来节约气提氮气的使用量;③通过适当降低硫化氢浓缩塔的压力来进一步降低气提氮气的使用量,由于低压对于硫化氢浓缩塔中二氧化碳解析是有利的,因此根据对近几年低温甲醇洗运行工况的总结,在满足尾气指标合格的前提下,将硫化氢浓缩塔的压力由0.1MPa降至0.09MPa,增加闪蒸效果进一步降低了气提氮气的使用量。

3.3 效果分析

低温甲醇洗消耗由每月120t降至70t左右,甲醇价格按1 800元/t记,每年可节省108万元。甲醇损耗低,相应的外排尾气中的甲醇含量降低,减少了甲醇向外部环境的排放,减少环境污染。

通过调整气提氮气千标方合成气的单耗值由原来46.5m3/km3降至44.6m3/km3,氮气单价以0.26元/m3方计,每年约节省169.35万元。总计108+169.35=277.35万元/a。

4 气体净化装置技术及前景展望

在煤化工领域,低温甲醇洗工艺具有举足轻重的地位。无论是煤的直接液化、间接液化,还是煤气化制取化工产品的工艺装置中,大多含有气体净化工艺,而低温甲醇洗工艺无疑是目前最具竞争实力、成熟的气体净化技术,已被广泛应用于国内外合成氨、合成甲醇和其他羰基合成、城市煤气、工业制氢和天然气脱硫等气体净化装置中。随着工艺越来越大型化,气体净化装置节能越来越得到重视。

4.1 当前低温甲醇洗工艺技术区别

4.1.1 流程设置区别

(1)原料气冷却部分

在原料气冷却部分,林德和大连理工大学工艺流程相同,设计较简单。通过洗氨塔洗涤脱除NH3后的粗合成气被喷入一小股甲醇(以防止粗合成气中的水结冰)后,和尾气、CO2气体、净化气3种冷气体在绕管换热器中换热降温,被冷却后的粗合成气经一个气液分离罐,分离下来的水及甲醇被送往甲醇水分离塔处理,气相送入甲醇洗涤塔。

鲁奇工艺流程相对复杂一些,通过洗氨塔洗涤脱除NH3后的粗合成气分两股。一股经过绕管换热器与CO2气体、净化气换热降温再经过气液分离罐分离部分冷凝液后,冷凝液送往变换汽提塔处理,出口气相被喷入一小股甲醇与CO2气体、净化气换热继续降温;另一股气相被喷入一小股甲醇在绕管换热器与尾气换热降温。两股粗合成气汇合后进入甲醇洗涤塔。

(2)原料气洗涤部分

林德工艺和大连理工大学工艺原料气洗涤部分相同。甲醇洗涤塔共分为四段,最下段为脱硫段,上面的三段为脱碳段。在脱硫段原料气经富含CO2的甲醇液洗涤,脱除H2S、COS和部分CO2等组分后进入脱碳段,进入脱碳段的气体已不含硫。在甲醇洗涤塔顶用贫甲醇液洗涤,同时在甲醇洗涤塔最上段下部送入部分经低压闪蒸解吸后的半贫液。

鲁奇工艺中,原料气要先进入甲醇洗涤塔预洗段,用一小股来自甲醇洗涤塔的CO2吸收段的富CO2甲醇吸收脱除原料气中NH3和HCN等杂质,预洗段底部甲酸经换热进入预洗闪蒸罐回收有效气后送往热再生塔中部,原料气经过甲醇洗涤塔脱硫、脱碳段脱除酸性气,与林德和大连理工工艺相同在甲醇洗涤塔最上段下部送入部分经低压闪蒸解吸后的半贫液。

(3)中压闪蒸部分

由于H2、CO等有效气在低温甲醇中也有一定的溶解性,低温甲醇洗工艺为了降低有效气(H2、CO)的损失,同时降低CO2产品气和尾气中CO的含量。

鲁奇工艺和大连理工工艺流程相似,中压闪蒸系统采用多次分级闪蒸回收有效气体,个别流程走向不同。鲁奇考虑在中压闪蒸系统增加H2气提的方式以降低CO2产品气和尾气中CO的含量。

林德工艺流程的中压闪蒸系统只设置了2个闪蒸罐,一个闪蒸罐用来闪蒸CO2吸收段的富甲醇(不含H2S),另一个闪蒸罐用来闪蒸H2S吸收段的富甲醇(含H2S),通过控制闪蒸罐的压力来保证CO2产品气和尾气中CO的含量。

(4)热再生部分

林德和大连理工工艺硫化氢浓缩塔(T3)塔底富甲醇进热再生塔(T4)塔前增加二氧化碳气提塔,用氮气进一步气提二氧化碳以达到浓缩硫化氢的目的。鲁奇工艺在富甲醇进热再生塔(T4)塔前采用闪蒸罐闪蒸后再进入热再生塔,另鲁奇热再生塔塔底再生合格后的甲醇(约98℃)未经过换热器降温直接经过贫甲醇泵提压经过换热器降温后送往甲醇洗涤塔。

4.1.2 技术指标对比

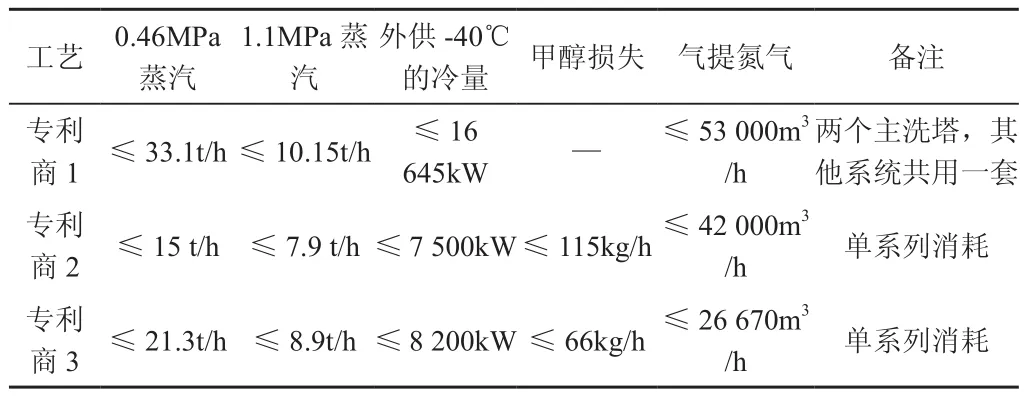

三种低温甲醇洗工艺工艺指标值对比见下表2,均能满足询价文件要求。

4.1.3 能量消耗指标对比

三家专利商流程因换热管网设置不同,因而在蒸汽消耗和氮气消耗上有差异,专利商1低温甲醇洗数据为原料气洗涤部分采用两个甲醇洗涤塔,其他系统(中压闪蒸、氮气气提和热再生部分等)共用一套系统的数据,其他专利商提供的数据为单系列数据,三家专利商能耗指标见表3。

表2 三种低温甲醇洗流程工艺技术指标

表3 三种低温甲醇洗工艺能源消耗指标

备注:低温甲醇洗为两系统并列运行,随着流程优化,各家专利商能耗数据都有大幅的变化。

4.2 半贫液流程

半贫液吸收流程与全贫液吸收流程基本一致,主要区别在于全贫液流程仅用贫甲醇作为洗涤塔脱碳段的吸收溶剂,而半贫液流程则增加了1股来自低压闪蒸系统的半贫甲醇作为吸收溶剂,相应多了1套半贫甲醇吸收、闪蒸循环系统及更加复杂的换热系统。

(1)节能原理

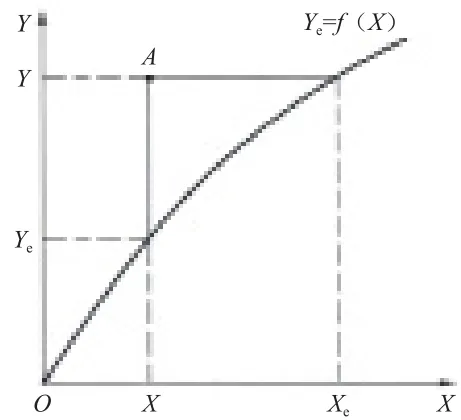

在吸收过程中,通常以实际气、液相组成与其平衡组成的偏离程度来表示过程推动力如图1所示,以气相表示为:△Y=Y-Ye,以液相表示为△X=X-Xe。

图1 吸收过程推动力

对于吸收传质过程,吸收速率=传质推动力/传质阻力二传质系数×传质推动力。实际组成偏离平衡组成愈远,过程的推动力愈大,则吸收速率越快,但损耗功越大。半贫液分段吸收,即减少传质过程的推动力。吸收剂的再生有两种,酸气含量较少的贫液和酸气含量较高的半贫液。当传质推动力大时,将中等再生的半贫液从塔中部加入,当传质推动力小时,用贫液作为吸收剂。整个过程传质推动力减少了,损耗功相应的也减少,而且半贫液不需经过再沸,故可以节省部分再沸蒸汽。

(2)实际运行数据对比

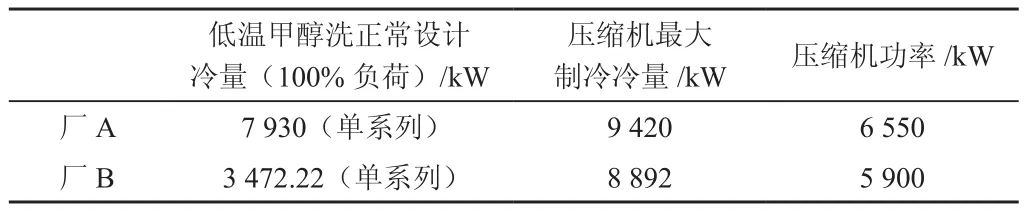

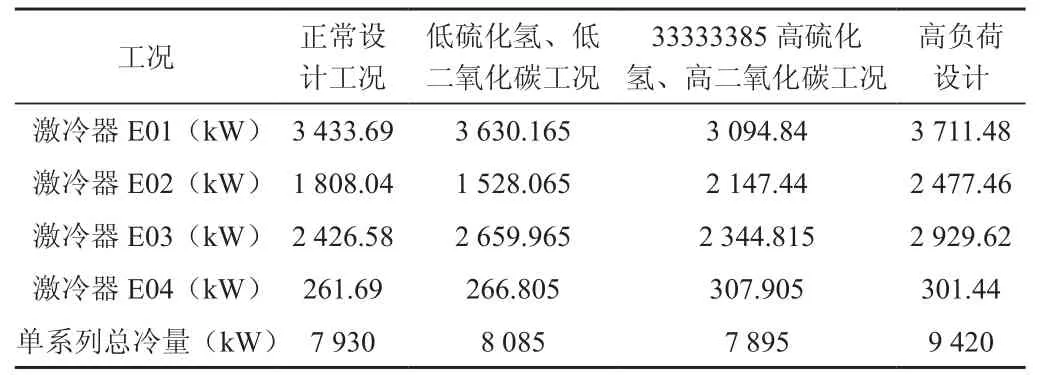

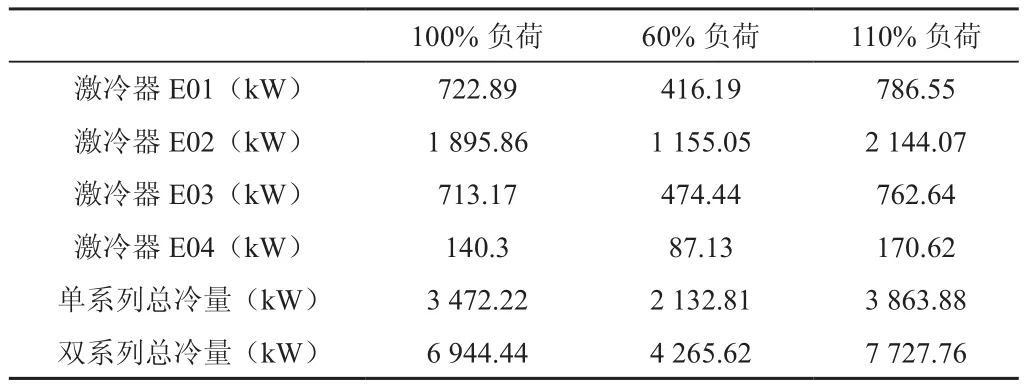

某厂A净化装置采用全贫液低温甲醇洗技术,某厂B净化装置采用半贫液低温甲醇洗技术,采用半贫液吸收(类似于将不含硫化氢的富甲醇闪蒸后,在满足硫化氢浓缩塔和二氧化碳产品塔上塔洗涤量的前提下将多余的不含硫化氢的富甲醇提压送至主洗塔甲醇洗涤塔吸收二氧化碳)。两家的操作参数基本相近,厂A低温甲醇洗出口净化气量设计为273 414m3/h,系统压力为5.4MPa,厂B低温甲醇洗出口净化气量设计为252 232m3/h,系统压力为5.5MPa,厂A净化装置低温甲醇洗每系列单独配套一个制冷压缩机,低温甲醇洗正常设计需要冷量为7 930kW,压缩机最大制冷量9 420kW,丙烯压缩机功率为6 550kW。厂B净化装置低温甲醇洗一套冰机为两个系列的低温甲醇洗提供冷量,低温甲醇洗正常设计需要冷量3 472.22kW,压缩机正常设计冷量为7 153kW,压缩机最大制冷冷量为8 892kW,丙烯压缩机功率为5 900kW,见表4。

表4 厂A和厂B低温甲醇洗冷量及制冷压缩机设计参数对比表

厂B低温甲醇洗需要的冷量与厂A相比少50%以上,通过对厂A和厂B低温甲醇洗流程对比分析:

(1)厂B低温甲醇洗采用半贫液吸收,减少了贫甲醇的循环量,同时由于单位质量甲醇中溶解的CO2多,使富甲醇在低压闪蒸及汽提闪蒸时回收更多的冷量,可降低冷量消耗。

(2)厂B半贫液流程气提氮消耗量比较大,消耗量为20 000m3/h,系统压力为5.5MPa,厂A低温甲醇洗气提氮消耗量为12 992m3/h。气提氮用量大,富甲醇中更多的二氧化碳被气提闪蒸出去,闪蒸制冷回收利用的冷量多,故低温甲醇洗冷量损耗小。表5、表6分别为厂A和厂B低温甲醇洗冷量消耗情况。

表5 厂A全贫液流程冷量消耗

表6 厂B半贫液流程冷量消耗

通过对比半贫液流程就吸收塔系统而言,其能量利用上较全贫液流程有一定的优势,可以节省冷量消耗。

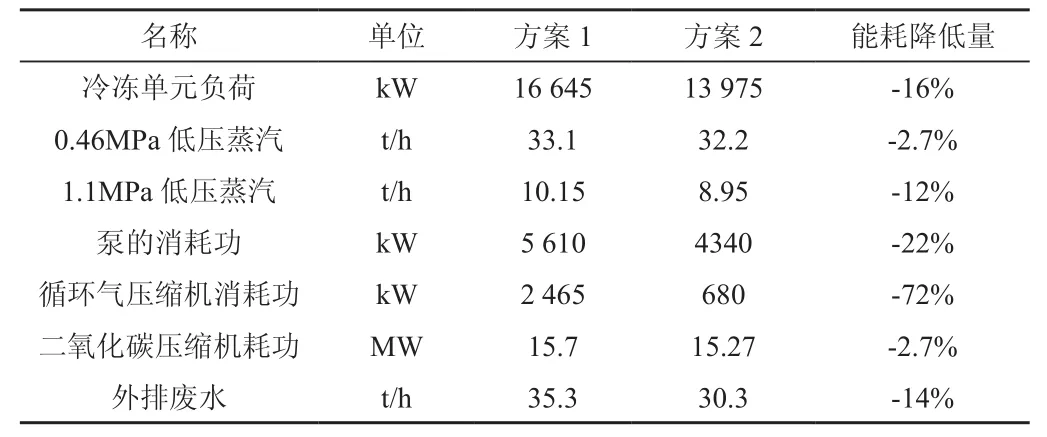

4.3 变换气和非变换气分开洗涤的方案

变换气和非变换气分开洗涤(方案2)是将上游变换单元来的工艺气分别进入不同的洗涤塔洗涤,洗涤结束后再混合后进入下游单元。对变换气和非变换气分开洗涤(方案2)进行核算,方案2比变换气和非变换气混合后一起进入低温甲醇洗系统(方案1)能耗低。

表7 方案1和方案2能耗对比

5 结语

随着现代化工产业的不断发展以及我国能源多样性的客观需求影响,改进低温甲醇洗工艺,降低低温甲醇洗能耗势在必行。对已建成的低温甲醇洗工艺,通过摸索经验,优化运行参数,从降低冷量消耗、氮气消耗和甲醇消耗等方面尽可能的降低能耗。新建的低温甲醇洗工艺逐渐向半贫液流程,变换气和非变换气分开洗涤等低能耗工艺发展。

Analysis on Energy Saving and Consumption Reduction of Gas Purification

Lu Li-fei

Energy saving is an important work of enterprise management,which is of great significance to reduce production cost,improve economic efficiency and enhance enterprise's survivability.Based on the operation data of the gas purification device,combined with the technical scheme of the gas purification device and the energy consumption characteristics,it is possible to find out the high energy consumption factors of the gas purification device,optimize the operating parameters,reduce the energy consumption of the system,make the energy saving and reducing the cost of the gas purification device An important way of economic efficiency.

gas purification;energy saving;optimal operation;process technology;comparison

TQ113.26+4

B

1003–6490(2017)10–0172–04

2017–08–06

卢利飞(1986—),男,山西大同人,工程师,从事煤化工煤制甲醇生产及研究工作。