降低包底铜产出生产实践

2017-11-03徐东祥

徐东祥

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

降低包底铜产出生产实践

徐东祥

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

文章分析了贵溪冶炼厂2#闪速炉包底铜产出的原因,通过对炉况波动影响的调整、定期洗炉、作用方式的变化、渣口直径的变化,包底铜的产出量由475 t/月降至158 t/月。

包底铜;闪速炉;沉淀池;渣口水套

包底铜就是冶炼铜炉渣在渣包内自然缓冷过程中析出并沉降在渣包底部分铜的简称。江铜贵溪冶炼厂30万t铜冶炼工程于2007年8月1日投产,原设计矿产铜20万t/a,10万t/a杂产铜。20万t/a矿产铜,设计要求铜精矿 Cu品位在28.5%,S品位31%,日处理精矿量2 472t,但实际生产中铜精矿Cu品位仅24%左右。闪速炉投料量平均96 t/h,渣含铜1.2%,闪速炉后续未配备电炉贫化,初期采用间断式排铜排渣,排完冰铜后再排渣,交替进行,期间锅底铜产出较少。但2012年十二五规划扩产对接后,由于产能的大幅提升,矿产铜提升到22万t/a,闪速炉投料量逐步提升到128 t/h,到现在的142 t/h,冰铜品位也由初期55%左右提升到60%,渣含铜也随之升高到2%~3%。包底铜在此过程中大量产出,造成中间物料积压等一系列问题,未能达到设计和满足生产需求。

1 生产现状

贵溪冶炼厂新30万t铜冶炼工程于投产期工艺为闪速炉熔炼产出高品位冰铜,通过吊车运到转炉吹炼成粗铜,粗铜进一步在阳极炉中精炼,最终通过双圆盘浇铸机浇铸成阳极板,阳极板送电解车间电解成高纯阴极铜。熔炼产生的含尘高温烟气由上升烟道经开口部进入闪速炉锅炉回收,余热降温后通过鹅颈烟道进入沉降室重力收尘,再进入闪速炉电收尘,收尘后通过闪速炉排风机送至硫酸车间制酸。闪速炉渣和转炉渣通过渣包运至渣浮选车间处理,产生的渣精矿返闪速炉熔炼。

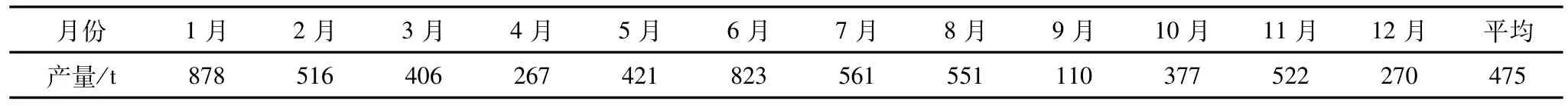

闪速炉渣通过渣包送选矿车间缓冷场后,自然冷却2 h,然后开冷水冷却40 h左后,而再翻包进入破碎浮选程序。然而若闪速炉的渣含铜偏高则会造成在缓冷的过程产出大量包底铜,更严重的是在缓冷过程中还可能发生放炮事故,严重威胁到选矿车间的生产运行安全和渣包车司机的安全。同时还造成大量的中间物料堆积及不利于选矿车间降低尾矿含铜,增加生产成本。2013年包底铜产出情况见表1。

表1 2013年包底铜产出

2 包底铜产出的主要原因分析与措施

2.1 炉况波动,铜渣分离不清

炉况波动,铜渣分离不清楚造成部分冰铜进入渣内,造成包底铜产出。为了减少炉况波动生产过程,主要做好以下日常工作:一是稳定参数,冰铜品位控制在60%左右,目标冰铜温度控制在1 240℃,渣温控制在1 280~1 300℃,提高炉渣的过热,减少机械夹杂,渣Fe/SiO2控制在1.25~1.3有利于降低渣含铜;二是定期对配料仓、失重给料秤、烟灰刮板进行校验,确保料量的准确性;三是对氧、风流量进行检查,减少大幅波动;四是对给料螺旋的波动情况重点关注,发现波动后及时进行处理,定期对磨损的螺旋轴进行更换;五是配料单执行时易造成炉况波动,生调下发配料单后分多步进行,并用离线软件算出风、油、氧后再执行,进一步减少炉况大幅波动;六是定期对精矿喷嘴的垂直度等外形尺寸进行校验[1~4]。

2.2 熔池变小

熔池变小是由于炉况不佳或反应过激烈等原因,炉底冻结层上抬,造成有效容积变小。短时间内冰铜面上升,熔池内冰铜很容易进入渣中。主要措施是在维护好炉况的情况下,通过控制风速,提高工艺风氧浓度减少Fe3O4的形成,定期进行洗炉。判断熔池状况好坏主要是看能否储藏更多的冰铜。平时可以全检测和通过炉内点检时候看熔池状况,是否平整等;其次是通过排放冰铜时候观察各个铜口在何时铜面易带渣,通过这种情况可以发现区域炉体状况好坏;最后通过炉底温度的变化来判断炉底冻结层情况,看温度呈上升还是下降的趋势。通过以上情况有针对性地定期进行洗炉,使熔池达到预期的效果[5]。为员工操作创造比较好的条件。

2.3 员工操作方式的改变

投产初期由于装入量只有96 t/h,冰铜量和渣量均有限,采取的是憋铜憋渣的方式排放,即先排完转炉所需冰铜后再排渣。随着十二五规划改造后投料量大幅提升。冰铜量和渣量在原来的基础上增加一倍,原来的排铜排渣方式无法满足生产需求。渣口基本常开,方可将渣层降低在合适的位置,即需要操作人员正确地把握好冰铜排放和炉渣排放的最佳时机。排渣的整个过程最高铜面要低于渣口下沿50 mm以上,确保不带铜是降低渣铜及锅底铜的一种重要措施。

2.4 炉渣不能在有效的时间内及时排出

原设计1#渣口孔径为130 mm,2#渣口孔径为140 mm,且1#渣口比2#渣口低100 mm。正常情况下使用2#渣口,一直排渣能够将炉渣降到合理的位置,但是一旦温度偏低,炉内有砖头等情况根本无法将渣面降下来,必须同时开1#渣口方可将渣面降下来,这就加大了包底铜的产出。遇到炉况不佳以及炉内掉砖等情况,还可能引起停炉降料。通过实践,将1#渣口水套改成直径为140 mm,2#渣口水套直径改成160 mm,改大后冰铜面要求比原来更低,且堵渣口的操作难度更大,但是改大后遇到一般的炉砖掉砖就容易流出,不存在排渣困难的问题,关键是渣口改完后由原来的10~15 min/包到现在的7~10 min/包,大大加快了排渣的速度,同时也加快了炉内渣的流动性。

3 改进后效果

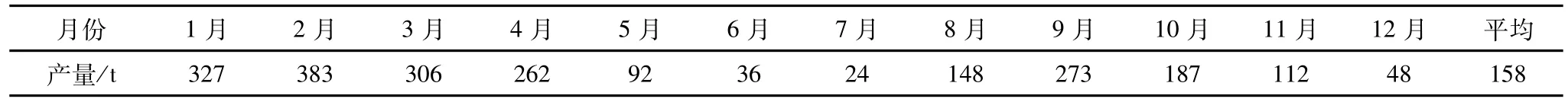

2014年包底铜产出情况见表2。

表2 2014年包底铜产出

由表1和表2可知2014年包底铜的产出由2013年475 t/月,降到了158 t/月。达到了预期的效果。

4 结 论

通过技术经济指标的目标管理,技术管理人员通过技术改进和操作方式的改进,降低了包底铜的产出量,降低了炉渣含铜。大大减少了中间物料的产出,降低了选矿原矿品位。为工厂选矿车间降低尾矿含铜指标提供了强有力的保证。提高了铜金属的回收率,为工厂创造了较好的经济效益。

[1] 彭容秋.铜冶金[M].长沙:中南大学出版社,2004.

[2] 朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.

[3] 陈国发.重金属冶金学[M].北京:冶金工业出版社,2008.

[4] 陈红荣,梅炽,谢锴,等.闪速熔炼渣含铜的数值模拟[J].有色金属,2008,(5):71-74.

[5] 昂正铜.降低闪速熔炼渣含铜实践[J].有色金属(冶炼部分),2002,(5):15-17.

Production Practice of Reducing Copper Output at Ladle Bottom

XU Dong-xiang

(JCC Guixi Smelter,Guixi 335424,China)

This paper analyzes the causes of bottom copper output in the 2#furnace in Guixi smelter.Through changing the influence of furnace condition fluctuation adjustment,regular washing,changing the mode of action of furnace,slag hole diameter,the output of copper ladle is reduced from 475 t/m to 158 t/m.

ladle base copper;flash furnace;sedimentation tank;slag jacket

TF806

A

1003-5540(2017)05-0037-03

徐东祥(1981-),男,工程师,主要从事冶金技术生产管理工作。

2017-08-21