含铬废渣还原焙烧-富集试验研究

2017-11-03王宇佳

王宇佳,陈 孟

(1.长沙有色冶金设计研究院有限公司,湖南长沙 410019;2.宝山钢铁股份有限公司,上海 200889)

含铬废渣还原焙烧-富集试验研究

王宇佳1,陈 孟2

(1.长沙有色冶金设计研究院有限公司,湖南长沙 410019;2.宝山钢铁股份有限公司,上海 200889)

针对提钒之后的含铬废渣,利用SEM、XRD分析和化学分析,并结合热力学分析,主要考察含铬废渣球团还原过程中的铁、铬等有价金属元素的迁移富集规律和物相变化规律。发现随着还原温度和碱度的提高,Fe、Cr、Mn、V等有价金属的回收率呈先逐渐增大而后减小的趋势。Fe、Cr主要进入金属铁相与铬铁合金相中,Mn和V分别逐渐富集于锰铁合金相和钒钛碳化物相中,随着还原温度的升高,Ti随钙钛矿相逐渐向钒钛碳化物相中迁移。试验研究表明,合理回收有价金属的温度为1 400℃、碱度为1.0、还原时间90 min。

提钒尾渣;富集回收;碳热还原;回收率

我国攀西地区钒钛磁铁矿储量丰富,其中提钒工艺技术发展较为成熟,以钒钛磁铁精矿冶炼-钒渣提钒为主,钒渣提钒主要采用钠化焙烧工艺[1,2],经多次钠化焙烧后钒回收率只有85%[3]。铬几乎全部进入提钒尾渣中,回收率接近为零。提钒尾渣中的部分铬在焙烧后转化为Cr6+,以铬铁尖晶石的结构存在,由于尖晶石结构化学矿相稳定,难以转化,含有Cr6+的废渣是对人体和环境极具危害性的污染源[4,5]。本研究对含铬提钒尾渣进行还原焙烧试验,探究其中铁、铬等有价金属的富集分离规律,并考察温度、碱度等参数对还原效果的影响,可以为实现含铬提钒尾渣的综合利用提供一定的借鉴和参考。

1 试验原料与方法

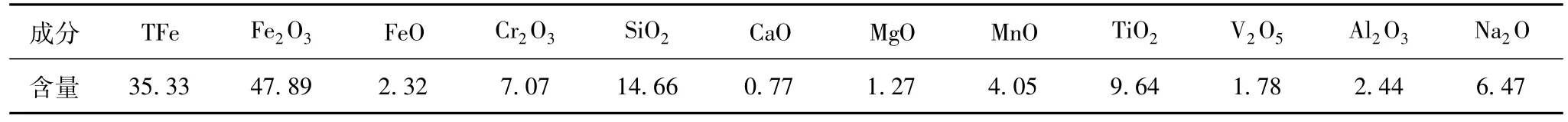

以钒渣钠化焙烧—浸出之后的尾渣为研究对象,其中全铁达到35.33%,含铁品位较低,而且主要是Fe2O3;Cr2O3含量高达7.07%;此外,尾渣中还含有一定量的V、Ti、Mn等金属。表1为试验用废渣的化学成分。

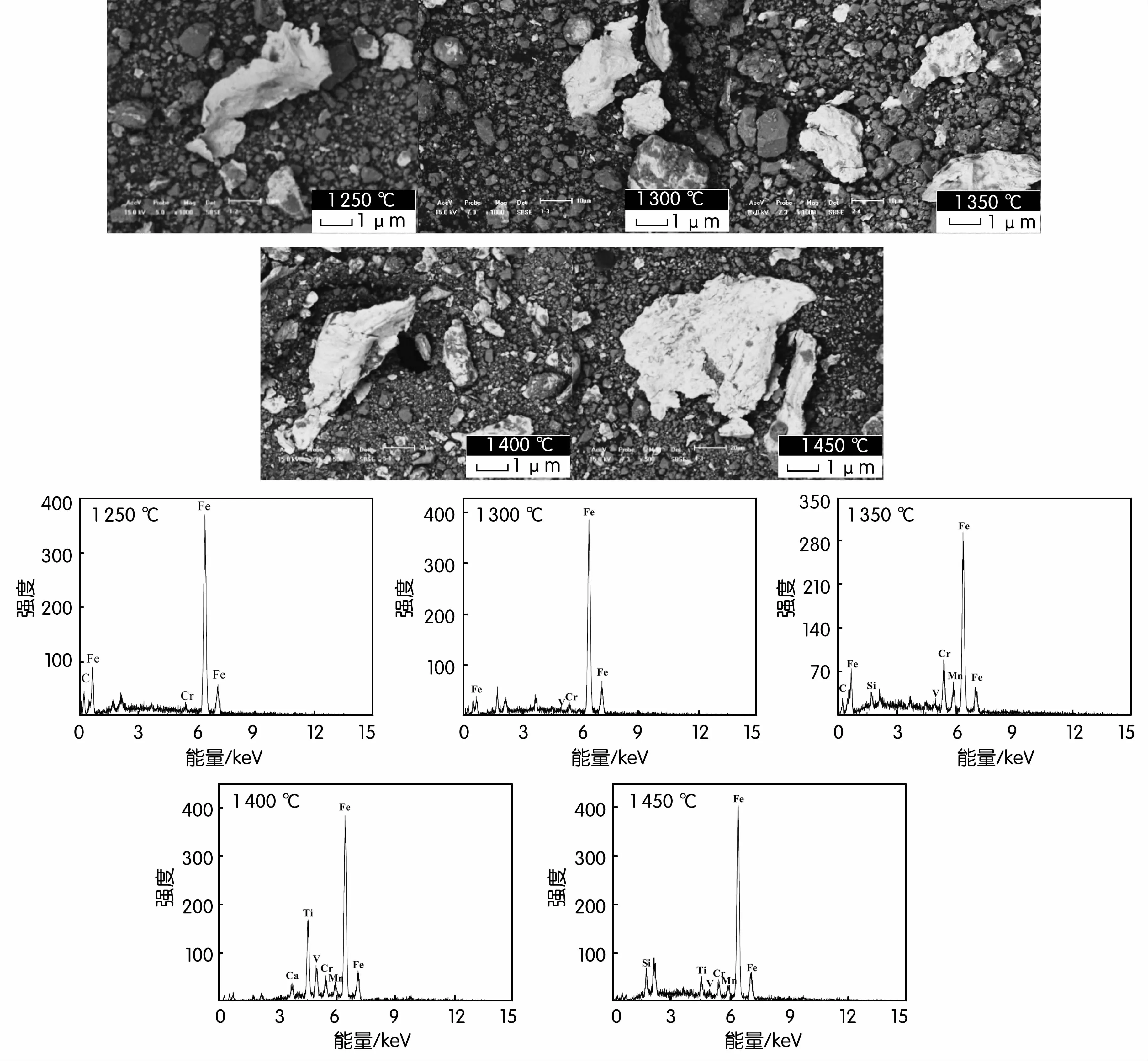

表1 含铬提钒尾渣的化学成分 %

图1为含铬废渣的微观形貌,由图可见,渣粒度较细,尺寸约50μm的最多,且呈不均匀分布,主要由金属氧化物或尖晶石相(富含 Fe、Cr、V、Ti、Mn)和脉石相组成(富含 Si、Mg、Ca、Na、Al),颗粒内部矿物交互连接,金属矿物主要呈片状或块状的集合体,表面棱角较多,结合紧密;脉石相表面较为疏松,被金属矿相覆盖包裹。

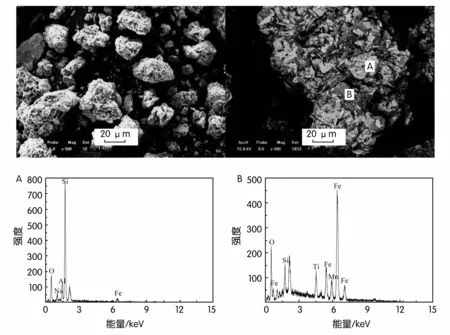

由图2渣的XRD衍射图谱可知,含铬废渣中的含铁物相主要包括赤铁矿Fe2O3、铁板钛矿Fe2TiO5,含锰物相主要是尖晶石MnCr2O4,含硅物相主要为锥辉石NaTiSi2O6、NaFeSi2O6,Cr与V主要存在于其它氧化物中。

采用还原焙烧方法,将含铬废渣与煤粉置于干燥箱中110℃烘干1.5~2 h,破碎后筛分取-74μm的筛下料。在1 000℃的烘干炉中,将CaO烘干2~3 h,按一定比例分别取含铬废渣、CaO、煤粉与粘结剂充分混匀,并压制成Φ20 mm×5 mm的球团。将球团在马弗炉内预定温度保温还原一定时间后冷却至室温,然后将还原后的物料进行破碎、湿法球磨和磁选分离,磁选产物烘干后检测物相及化学组成。试验过程如图3所示。

图1 含铬废渣的微观形貌及能谱分析

图2 含铬废渣的物相组成

2 试验过程与结果

2.1 温度对还原-富集的影响

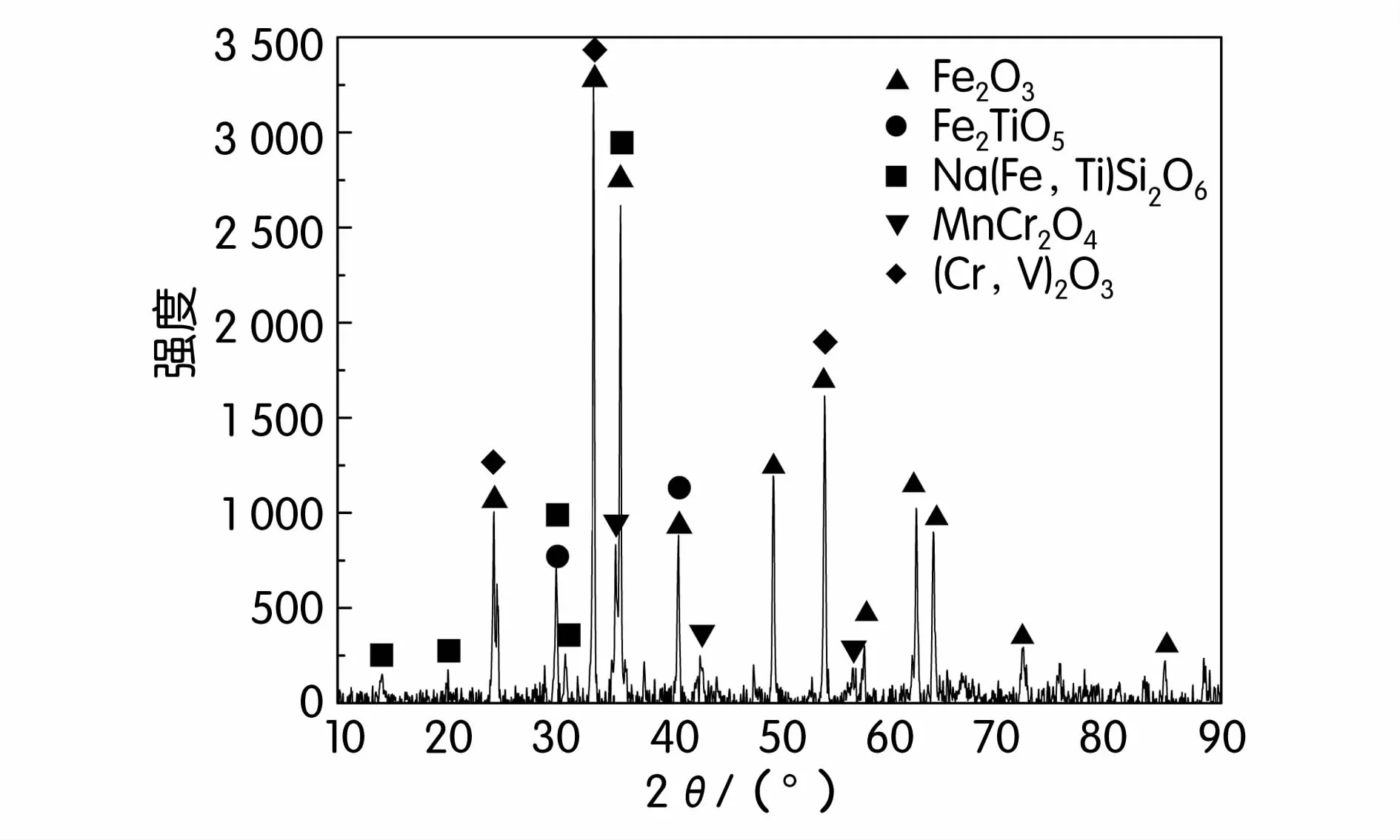

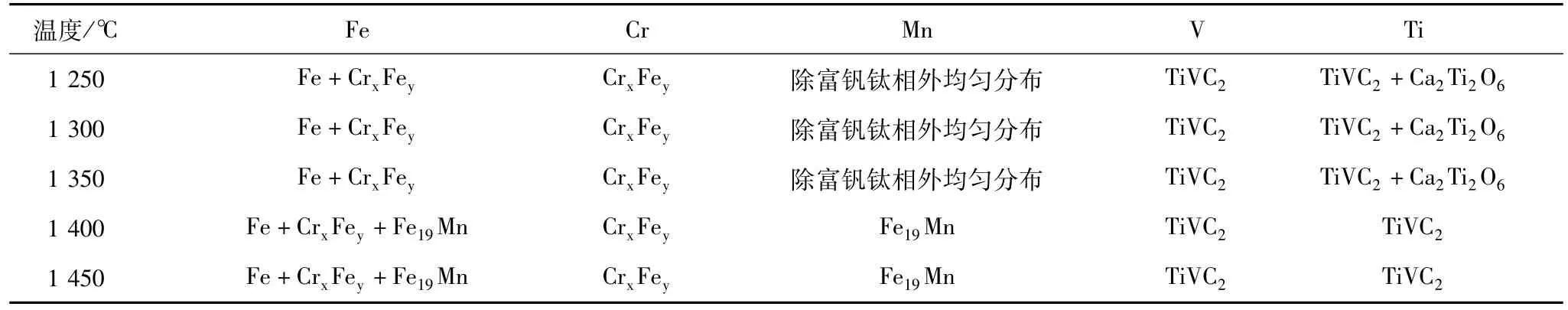

不同温度(时间t=120 min,二元碱度R=1.0)时得到的还原产物磁选后的微观形貌和物相组成分别如图4、图5所示。从图中可以看出,随着温度的提高,含铬废渣中的 Fe、Cr、V、Ti、Mn依次被还原进入金属相中,得到 MFe、CrxFey、VC、TiC、Fe19Mn等产物。根据金属氧化物还原的难易程度,温度较低时,铁与铬的氧化物优先被还原;随着温度不断升高,铁、铬氧化物的还原程度也逐渐提高;与此同时,钒、锰、钛的氧化物开始被还原,还原程度同样随温度升高而深入。

图3 含铬废渣碳热还原-磁选试验流程图

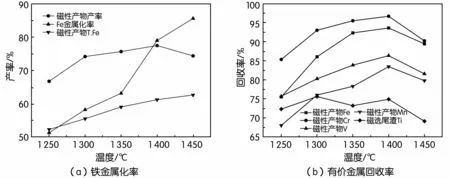

由于碳热还原为吸热反应,温度升高有利于反应正向进行,还能促进传质过程,使还原产物不断聚合长大,金属相解离度增大,渣金分离更容易进行。因此随着温度提高,铁的金属化率和其它有价金属的回收率逐步提高,如图6所示。

图4 不同温度条件下还原产物的微观形貌及能谱

图5 不同温度条件下还原产物的物相组成

图6 温度对还原焙烧工艺指标的影响

在试验条件下,铁、铬氧化物被充分还原,产物呈明显聚合长大的趋势,磁性产物主要由金属铁与铁铬合金组成;含锰矿物的还原产物富集现象不明显,但分布比较均匀;钒的主要存在形式是碳化钒,在温度不高于1 400℃时,钛部分与钒共存,吸附在金属铁相周围,其余的钛主要存在于钙钛矿中,并以该形式分布在铝硅酸盐基体上而进入尾渣;当温度升至1 400℃时,钒和钛全部以碳化物形式富集共生,并吸附在金属铁相周围,其余的钛随铝硅酸盐渣相一起进入磁选尾渣中。表2是不同温度条件下原渣中主要金属元素的赋存相。

表2 不同温度条件下主要金属元素的走向

2.2 时间对还原-富集的影响

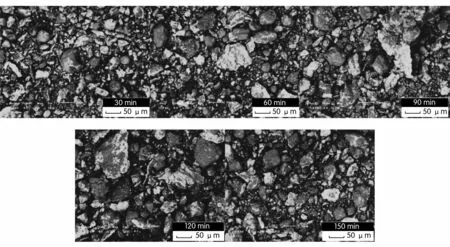

不同时间(温度T=1 400℃,二元碱度R=1.0)时得到的还原产物磁选后的微观形貌和物相组成分别如图7、图8所示。随时间延长,还原产物由细小球状逐渐变为不规则块状;时间较短时,渣金分离效果不理想;时间延长,金属相逐渐聚合长大,呈片状或块状,单体解离度也随之提高;时间过长,渣相包裹金属相表面,渣金分离再次恶化。

图7 不同时间条件下还原产物的微观形貌及能谱

图8 不同时间条件下还原产物的物相组成

随着还原时间的延长金属相的组成并没有发生明显变化,主要物相均为铁铬合金和金属铁,随着还原时间的延长,含锰物相由Mg0.9Mn0.1O转变为锰铁合金Fe19Mn,富集钒钛的钙钛矿逐渐转变为钒钛碳化物 TiVC2。

图9所示是在不同还原时间的条件下,磁性产物的产率、铁金属化率、铁品位及有价金属回收率的变化趋势。从图中可以看出,随着反应时间延长,磁性产物产率及铁金属化率迅速增大,在90 min时达到最大值,此时的磁性产物产率为71.83%,铁金属化率为 76.04%,但铁品位为最低水平,仅为64.23%。继续使反应时间延长,铁金属化率急剧减小,在150 min时下降到66.83%。铁的回收率随时间延长有所增加,在90 min时达到最大值92.82%。Cr、V的回收率随还原时间延长变化不明显,Cr的回收率平均值稳定在95%以上,V的回收率平均值稳定在82%以上。Mn的回收率随着时间的延长有较大的变化,与铁的回收率变化相似,在90 min时达到最大值80.07%。钛的回收率变化很小,在90 min时达到最大值67.83%。

图9 时间对还原焙烧工艺指标的影响

2.3 碱度对还原-富集的影响

图10所示是在不同的碱度条件下(温度T=1 400℃,时间t=120 min)铁金属化率、磁性产物的品位及有价金属元素回收率的变化趋势。从图中可以看出,碱度过高或过低,均不利于铁及有价金属的富集回收。当R=1.0时,铁、铬、钒的回收率分别达到最大值97.58%、86.83%、86.38%。

图10 碱度对还原焙烧工艺指标的影响

3 结 论

在含铬废渣还原焙烧—富集试验中,随着温度的升高,Fe、Cr、Mn、V的回收率呈先逐渐增大而后开始减小的趋势,当温度达到1 400℃时,各金属的回收率达到最大值,分别为 93.72%、96.83%、83.52%、86.42%;当温度达到1 300℃时,Ti的回收率达到最大值75.61%;随着碱度的提高,Fe、V、Cr的回收率呈先逐渐增大而后开始减小的趋势,当碱度为1.0时,上述各金属的回收率达到最大值,分别为97.58%、86.83%和86.38%;Fe、Cr主要富集于金属铁相与铬铁合金相中,随温度的升高、碱度的增大、时间的延长,其富集程度逐渐增大;Mn主要富集在锰铁合金相中,V主要富集在钒钛碳化物相中,随还原温度的升高,Ti随钙钛矿相逐渐向钒钛碳化物相中迁移;实现Fe、Cr选择性还原焙烧-富集的合理工艺为还原温度

1 350℃、还原时间90 min、碱度0.5;如需同时回收Fe、Cr、V、Ti、Mn等有价金属,合理工艺为还原温度1 400℃、还原时间90 min、碱度1.0。

[1] 梁坚.钒钛磁铁矿提钒的氧化焙烧过程的探讨[J].广西化工技术,1975,(4):46-56.

[2] 陈厚生.钒渣石灰焙烧法提取V2O5工艺研究[J].钢铁钒钛,1992,13(6):1-9.

[3] 潘树范.国内外氧气顶吹转炉提钒现状及对攀钢转炉提钒有关问题的探讨[J].钢铁钒钛,1995,16(1):6-16.

[4] 纪柱.铬渣的危害及无害化处理综述[J].无机盐工业,2003,35(3):1-4.

[5] 纪柱 .铬渣解毒的两个关键[J].无机盐工业,2004,36(5):1-4.

Study on the Reduction Roasting&Concentration of Cr-bearing Residue

WANG Yu-jia1,CHEN Meng2

(1.CINF Engineering Co.,Ltd.,Changsha 410019,China;2.Baoshan Iron&Steel Co.,Ltd.,Shanghai 200889,China)

In this thesis,experiments of pellet reduction roasting were carried out with Cr-bearing vanadium tailings as raw material.Phase variation and the migration&concentration regularity of valuable metal elements such as iron and chromium in the process of reduction were investigated by means of SEM analysis,X-ray diffraction analysis and chemical analysis combined with thermodynamic analysis.It concluded that the yielding rate of Fe,Cr,Mn and V increased gradually at first and then decreased with the increase of temperature and basicity.Fe and Cr were mainly enriched in metallic iron and ferrochromium alloy while Mn and Ti migrated to ferromanganese and V-Ti carbide separately.Ti migrated from perovskite to V-Ti carbide gradually with the rise of temperature and was enriched in VTi carbide.The following conditions were more reasonable in consideration of the comprehensive recovery of Fe,Cr,Mn,V and Ti:reduction temperature of 1400℃,reduction time of 90min and basicity of 1.0.

vanadium tailings;concentration and recycling;carbothermal reduction;recovery rate

TF802+.2

A

1003-5540(2017)05-0023-06

王宇佳(1989-),男,工程师,主要从事有色冶金设计工作。

2017-08-11