自动化冲压生产线压机、模具及自动化设备之间关系研究

2017-11-02一汽解放青岛汽车有限公司陈军绪祝成林赵赦

一汽解放青岛汽车有限公司 陈军绪 祝成林 赵赦

自动化冲压生产线压机、模具及自动化设备之间关系研究

一汽解放青岛汽车有限公司 陈军绪 祝成林 赵赦

未来冲压车间的生产,自动化冲压生产线会越来越普遍,研究自动化冲压线压机、模具及自动化设备之间的关系使我们更清晰地了解冲压自动化生产所需要的核心条件以及困难所在,有助于我们提升冲压自动化水平。

随着汽车行业产销量的不断扩大,各大汽车生产商在生产线上也不断要求提高生产效率。自动化生产作为提高生产效率最为有效的手段已经大规模的发展起来。冲压是汽车生产的第一工序,冲压自动化的发展速度也十分迅猛。近几年来自动化冲压生产线在国内主流汽车厂的普及程度已经很高,而且节拍也是越来越快。本文就针对冲压自动化生产线进行剖析,将最为核心的压机、模具及自动化设备这三大部分彼此之间的相互要求关系进行详细研究。

一、典型的冲压自动化形式

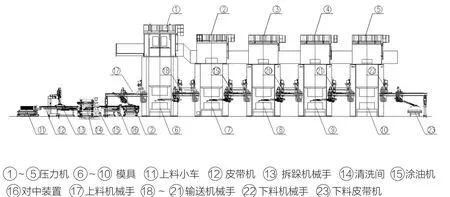

目前典型的冲压自动化形式主要分为机器人形式和机械手形式两种。其原理都是一致的,即通过机器人或者机械手代替人工搬运冲压板料。本文以机械手形式为例(机器人的形式与此基本一致),整条冲压自动线主要自动化设备分为:上料小车、拆垛机械手、皮带机、清洗机、涂油机、对中系统、上料机械手、输送机械手(若干)、下料机械手、下料皮带机等。

图 1

二、压机、模具及自动化设备之间的关系

自动化冲压生产线的主要工作流程为:车间工人将坯料用行车或叉车放置到上料小车上、将模具用行车放置到压机移动工作台上。上料小车进入生产线,带有模具的移动工作台进入压机内部,生产线启动。每台压机边废料斗打开,废料线自动运行(冲压生产时产生的废料自动滑落至地坑内的废料输送线输送至废料收集间内),拆垛机械手将一个料片从上料小车上抓取送至皮带机,之后料片进入清洗机、涂油机进行清洗、涂油,随后进入对中装置中对中,再由上料机械手抓取送入首台压机内进行冲压成型,之后通过输送机械手将料片送至每一工序的压机内完成指定的冲压工作,最后由下料机械手将成品冲压零件放置到下料皮带机上,人工检验,最后下线装筐。当然也有更先进的生产线下料时自动检验、机器人装筐。

从冲压线自动化生产的工作流程可以看出:从坯料上料到成品冲压零件下线整个过程十分复杂,涉及多个设备之间的相互关联,而整个冲压自动线内需要废料线、压机、模具、自动化设备之间相互配合、传输过程。若要使整个冲压生产顺利进行,这些内容之间需要怎样的配合关系或者特殊的设置才能满足生产需求呢?下面我们就这针对这个问题进行分析。

1.通过空间

在冲压生产过程中,压力机是负责零件的冲压生产,自动化设备是负责从压机间将零件输送的,模具则是负责将板料生产成所需要形状的工装期间,安装在压机的工作台与滑块中间,要使冲压件顺利的一台压机输送到下一台压机,则必须充分考虑其通过性,与通过性有关的内容涉及到压机滑块的行程、模具的基准面高度以及自动化设备的运行空间。

压机滑块行程是指压力机在冲压生产过程中滑块从下死点移动到上死点这段距离。由于自动化形式的不同,自动化设备通过压机内所需要的空间也有所不同,因此在定义滑块行程时除考虑生产需求外,还需要结合自动化进入压机内的设备所需要的空间定义滑块行程。在满足使用条件的情况下滑块行程越低越好。

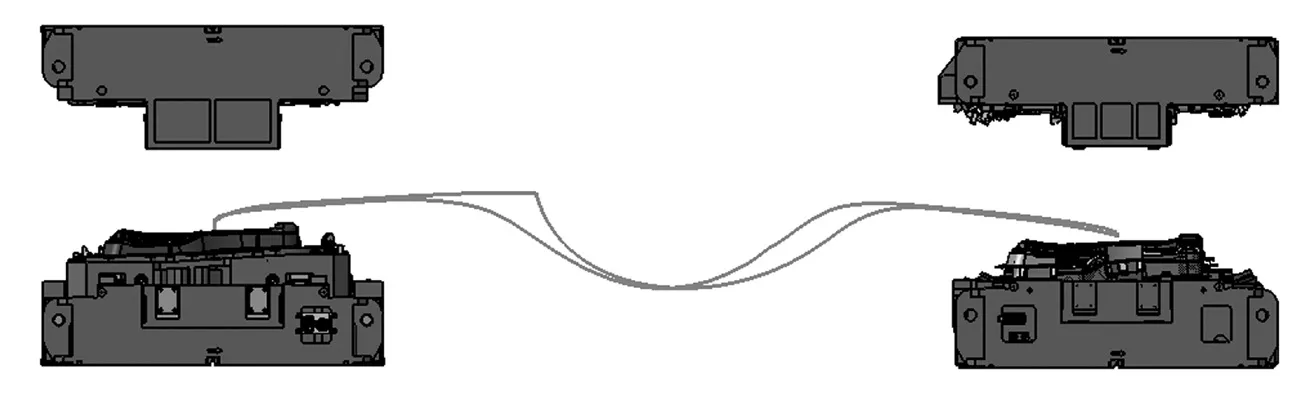

在冲压自动化生产时,机械手要顺利将冲压零件从一台压机上运送到下一台压机过程中,机械手所需要占用到压机内的空间。通常对于不同的冲压零件,由于其外形的不同,其所暂用的空间也不一样,我们所指的空间是指机械手可以应对各个零件时,其运动曲线所需要的最上限与最下限之间的空间。

图2 两个工序之间带模具带运动曲线

2.信息交换

(1)生产信息交换

在自动化冲压生产中,信息数据交换就显得尤为重要。在自动生产中,整个冲压生产线的主导控制设置在自动化设备的总控台上,当生产一个零件时,操作人员只需在总控台上将此零件调出,并设定需要的生产节拍,其他相关的一切生产信息则会由系统自动从事先设定好的程序中调用即可,如皮带机的输送速度、清洗机、涂油机棍子转速、自动化机械手的输送轨迹、压机的成型力、模具夹紧器组合方式、模具调整位置等。

模具与压机之间的信息交换。虽然生产时总控台会调出所要生产的零件的相关参数,包含模具的信息,但是模具毕竟是人在生产线外更换的,不排除有放错的可能,因此模具与压机之间会有一个数据识别线,可以叫压机识别所生产的模具,当生产时若模具给压机模具识别信号与自动化总控台传递过来的零件信息不一致时,则无法生产,若传递的信息一致,说明是同一零件,人工换模正确,可以继续生产。

自动化生产中模具与自动化之间的信息交换也必须有,当一块板料放置到模具上时,机器是无法识别其位置是否是合适的,因此在模具设计时,在适当的位置我们会增加零件到位感知信号,当自动化接收到到位感知信号时,说明板料已经到位,压机可以冲压生产,反之,说明板料位置存在问题,整线停产。

图 3

(2)安全信息交换

压力机、自动化设备都带有必备的安全保障装置,但是对于整个冲压自动化生产线需要有统一的安全保障措施,因此在自动生产时,压机需将自身的安全信息交给自动化总控台,由自动化统一控制。当任何安全措施发生问题,无论是自动化设备带有的安全实施,还是压机带有的安全实施被触发时,都会引起整线的安全程序启动。如生产时,安全门不小心被人为打开,为确保安全,整线需要停线。当生产结束,换模过程中,移动工作台外出时,人员违规操作进入冲压线内,触发安全光栅,整线也会停线。

3. 设备的特殊要求

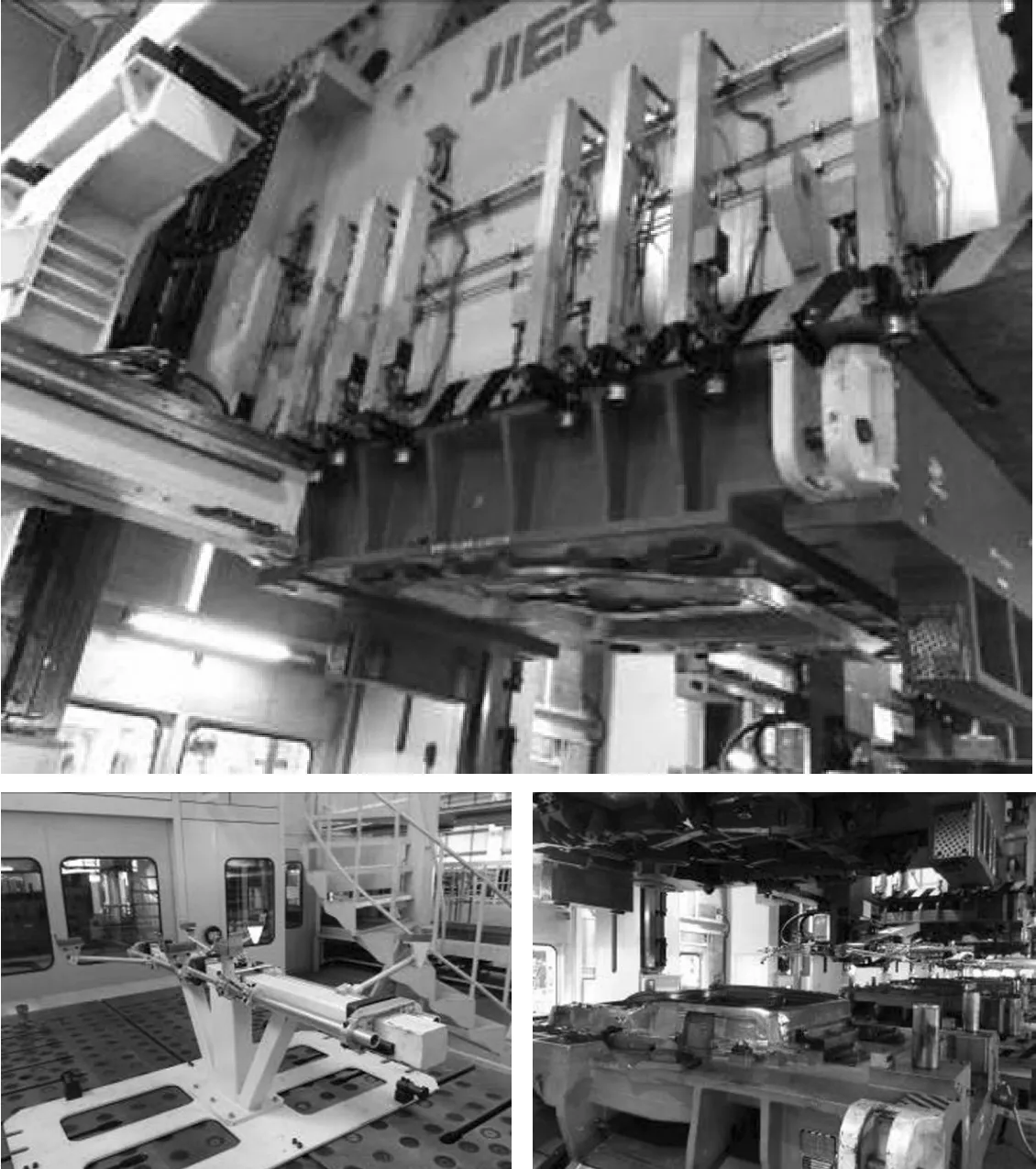

(1)自动模具夹紧器

自动化冲压生产与手动生产除了生产时无需人员劳作外,换模过程也是可以自动化完成的。这就需要压机的滑块上安装自动模具夹紧器,换模时,移动工作台至压机内部,滑块按该套零件设定好的参数下降至所需的高度,自动模具夹紧器打开,通过U型槽深入至模具内并夹紧,即完成了模具的安装。由于自动模具夹紧器的价格也较为昂贵,因此其数量、位置、夹紧力都是需要和模具、压机滑块共同协调、仔细计算完成。要保证不同大小模具全部可以夹紧到位,需在滑块两侧预先设定相当的数量夹模器,分成各种组对,每种组队与相应的模具配对完成模具安装。

(2)型面高度

自动化生产若要高节拍进行,模具型面高度也是有要求的。要求所有的模具型面的高度要尽可能保持一致。当然同一零件拉延工序与后续的冲孔整型等对模具的成型力要求不一样,因此模具的型面不可能完全一致,同时不同零件形状不同,也不可能做到完全一致,因此在模具设计时则会定义一个基准面,所有在此生产线生产的模具其型面的高度在此基准面上下浮动。这样设计的原因是使机械手的运动曲线较为平缓,保证了高速的生产节拍,减少自动化设备的故障。

(3)下模模腔

自动生产所用的模具较手动线生产所用模具要有很大的不同,其主要的要求基本都在下模上得以实现。首先,模面上要留有板料到位检测开关,除在模具上预留出其检测开关的位置(根据零件不同位置不同,数量也不同),在下模的型腔内同样要考虑开关的走线,因此模腔内要事先开出走线口。在下模腔的边侧还需要留出安装接线盒的位置,主要为安装模具识别插座、板料到位检测插座用。对于一些节拍很高的高速冲压生产线,其废料的输送要求也很严格,除每台压机前后带后废料出口外,压机中间也带有废料出口,这样设计可以将废料冲切的更加小巧,使得废料更有利于滑落输送,与此同时除模具下腔考虑废料排口外,相应的移动工作台也要考虑废料排口。

(4)空工位

一条冲压自动化线通常由多台压力机组成,以一条线5台压力机为例,并非每个冲压零件生产时所需的工序都是5序,有的甚至才3序而已。若是人工生产这种情况很容易解决,直接在零件最后一序生产的压机后进行收料装筐,但是自动线不一样,由于安全缘故操作人员在生产过程中是无法进入生产线内部的,因此零件的工序少于压机台数的时候,零件同样需要输送到冲压线线尾皮带机。由于没有冲压任务的后工序的压机上没有模具,因此在其工作台上可以设置一个零件支架,支架上可以放置零件支撑器具,满足不同零件的空工位过渡。

图 4

三、结束语

随着生产节拍提升的要求以及人工成本的提升,在未来的汽车制造行业里,冲压自动化生产会越来越普及。本文通过对当下典型的冲压自动化生产线压机、模具以及自动化设备之间关系的研究,分析出了自动化冲压生产线各个系统之间所必须的条件,为新接触冲压自动化项目或者进行人工线升级改造自动线的项目同行提供一点技术分享。当然冲压自动化所涉及到的内容及条件比本文所讨论的内容复杂得多,本文仅对最基本最核心的内容进行了分析。□