浅谈回转工作台同心度误差、水平回转平面端跳误差和分度精度的重要性

2017-11-02武汉智德立精工王学新

武汉智德立精工 王学新

浅谈回转工作台同心度误差、水平回转平面端跳误差和分度精度的重要性

武汉智德立精工 王学新

一、技术分析

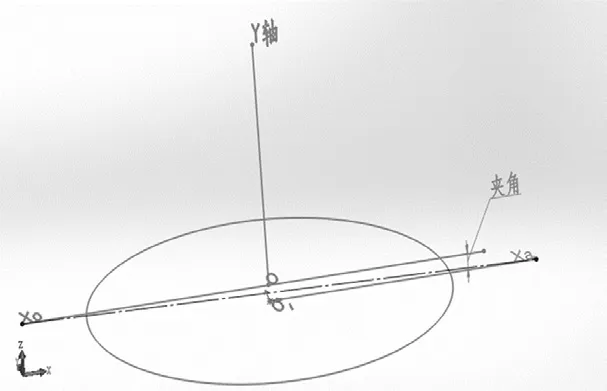

为了在阐述过程中的需要,现将回转工作台的中心设定为Y轴,工作台平面设定为X轴,分度精度基准零位线设定为X0,分度射线为Xa,工作台平面上下跳动设定为X正和X负,如图1所示。

图1 回转工作台水平端面跳动示意图

回转工作台的分度精度和重复定位精度首先取决于回转工作台的圆心Y轴的精度,Y轴径向跳动误差过大就会直接影响分度的精准度,因为圆心都不在同一个圆心上,所以测量出来的角度就谈不上精准,更谈不上重复定位的精准(这里谈的是实际测量值和理论值是有差异的),因此Y轴(即圆心)的径向精度是确保分度精度和重复定位精度的重要基础。如果Y轴径向跳动过大,那么当X0旋转1800至Xa位置时就会在0点形成0—X0和0—Xa两线之间一定的夹角,本来Xa-0-X0是在同一直线上,无论工作台怎样旋转这条直线始终应保持才是最理想的.但由于0点的偏摆导至这条直线度不理想.这里要想达到理想的直线度只能是0点的偏摆越小越好,如果在加工箱体两个对面上的同轴轴承孔时就会产生这样的情况;X0面的孔先加工.刀头固定不动,回转台通过机床工作台向刀头方向水平移动进给加工完X0面的孔,工作台退回再转动回转台使Xa旋转至X0位置加工Xa面的孔,这时由于0点发生了位移至使相对不动的刀头对应Xa面的孔的圆心在水平方向产生了偏移,从而使两对孔的圆心在水平方向就不同心,如果转台本身0点有0.01的精度误差,那么两对孔在水平方向的圆心误差最大就可达到0.02的误差。同理如果回转工作台平台回转端跳误差过大,就会直接导致两对孔中心高方向的误差,如图2、图3、图4所示。

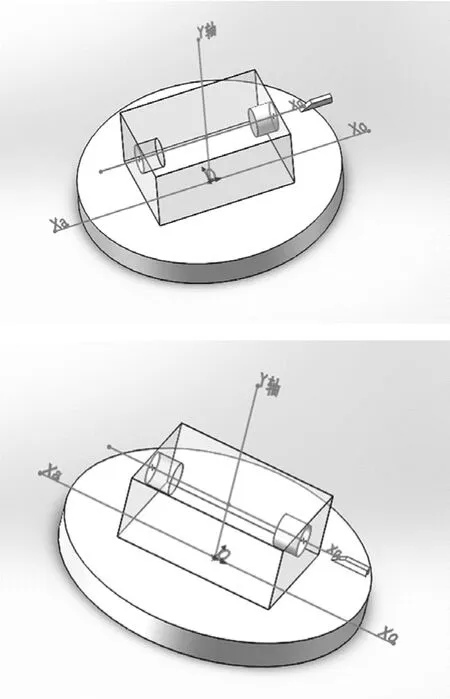

图2 工作台平面旋转180°圆心偏移示意图

图3 工作台初始加工发动机机体端孔示意简图

图4 工作台平面旋转180°圆心偏移加工发动机体另一端端孔示意简图

回转工作台X轴(工作台平面) 回转精度,即X正和X负,Y轴的径向精度,分度精度和重复定位精度,是确保空间坐标的各轴线垂直、平行的重要保证的基础,有了这个重要基础的保证,才能确保各种零部件的加工精度。下面以汽车发动机机体加工和变速箱的加工为例,谈谈回转工作台的X、Y轴精度、分度精度、重复定位精度,对其加工整体精度的影响。

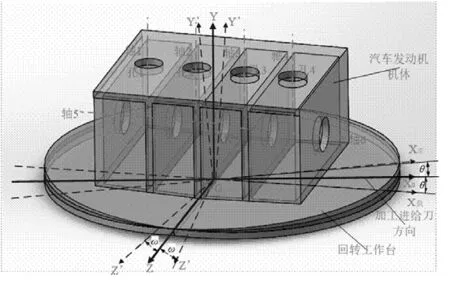

图5 回转工作台加工汽车发动机机体三维示意图

回转工作台加工汽车发动机机体的过程假设孔7、8、9为一加工进给过程,然后旋转180o,孔5、6为另一加工进给过程,孔1、2、3、4分别为另外单独加工进给过程。

如图所示,在加工孔5、孔6的过程中,由于回转工作台的同心度误差以及分度误差的存在,会导致原本应与平面平行的孔6的圆心与其在水平方向出现一定的夹角,由于回转工作台端面跳动误差的存在,会导致本应于平面平行的孔6与其在垂直方向出现一定的夹角,这使得理论应与机体四个侧面平行于两个端面垂直的孔6与各面出现一定的夹角。同样在加工孔7、孔8、孔9过程中也会出现同样的问题,甚至因为工作台旋转180o后,其分度精度和重复定位不够精准,可能会导致误差更大。这两个加工过程的分步进行,导致理论上应与四个侧面平行,两个端面垂直的基准线重合的孔5、孔6的中心轴线不仅没有与其重合,甚至还会出现不在同一直线上的现象。另外对于孔1、孔2、孔3、孔4的加工,理论上四个孔的轴线应都与水平基准线垂直且互相平行,但是上述误差的存在,会导致轴1、轴2、轴3、轴4的平行度出现误差,以及其与孔5、孔6的轴心线垂直度也会出现相应的误差。由于各加工过程的误差原因,使得各加工过程与理论定位存在相应的偏差,再加上各加工过程的多步骤进行,导致加工零件在整体上的误差进一步放大,这使得产品在精度上的要求不能达到理想的期望值,导致产品的性能大打折扣。

二、结论

从上述的分析中,可以得出结论,只有回转工作台的同心度误差、平面回转误差以及分度误差越小,是确保上述空间坐标体系中各轴线垂直度、平行度、同轴度的有力措施,有了这个重要基础的保证,才能确保各种零部件的加工精度。

机械设备是由大量的机械零部件所组成的,尤其是对于一些复杂的大型的机械设备其更是需要大量的机械零部件,并对机械零部件的加工精度提出了较高的要求。单机械零部件的加工精度出现问题将会导致在机械设备的装配过程中这一误差会不断的累积,并最终对机械设备的加工制造精度及使用寿命、使用质量产生极大的影响。

在对汽车发动机机体的加工过程中,通过有效地控制回转工作台同心度误差、端面跳动误差以及分度误差,才可以大大提高发动机机体的空间座标轴线和曲轴轴瓦孔的同轴度的精度,从而提高发动机的动力转化效率,使一单位的燃料或电力可以产生更多的动力输出,同时也能降低零件的磨损减少噪声,使其工作寿命得以延长。□