高强度板材折弯工艺性研究

2017-11-02山推工程机械股份有限公司材料成型分公司张永良李勇李贺德

山推工程机械股份有限公司材料成型分公司 张永良 李勇 李贺德

高强度板材折弯工艺性研究

山推工程机械股份有限公司材料成型分公司 张永良 李勇 李贺德

高强钢板在冲压成型时易产生起皱、拉裂、回弹等多种缺陷,对零件的形状、尺寸精度及生产效率有很大的影响,为此本文对几种常用高强板材的力学性能进行了归纳、比较,并通过试验与生产相结合的方法得出了高强度板材折弯过程中折弯半径、模具参数、轧制方向等工艺参数的选取原则及折弯力计算的经验方法,为在实际生产过程中参数调整提供依据。

近年来,随着我国低碳经济及生产技术的不断发展,高强度钢板在制造领域的应用越来越广泛,其主要应用于重要的(低温)高强度结构件、工程机械、矿山钢结构件等。目前,对于高强板的界定并无统一的定义,在我们国内普遍认为抗拉强度超过420MPa的称为高强度钢。由于钢板在冲压成形时,会变硬,不同的钢材,变硬的程度不同;高强板的成型过程中与普通板材变得完全不同,一般钢板成型只略有20MPa增加,不到10%。而高强板屈服强度增加很多,强度越高屈服强度增加越多。本身高强板比较硬而脆,成型时更易产生起皱、拉裂、回弹等多种缺陷,对零件的形状、尺寸精度及生产效率有很大的影响,因此对高强度板材折弯工艺性研究迫在眉睫[1]。

基于此国内外专家学者对此进行了深入研究分析,You.Min Huang等将Lagrangia增量型弹塑性有限元法应用于典型的V形板料折弯分析,并指出板料容易在应变能密度最大的地方产生裂纹[2]。孙彩华通过分析高强度钢板的物性及其冷成形的性能,并根据实际应用中产生的问题,提出了相应的工艺措施[3]。黄春峰叙述了弯曲力矩及弹性回弹量Δα的计算,全面分析了影响弯曲件弹性回弹的主要因素并介绍了各种先进的控制弯曲弹性回弹的工艺技术方法[4]。

本文通过试验与生产相结合的方法得出了几种常用高强度板材折弯过程中折弯半径、模具参数、轧制方向等工艺参数的选取原则及折弯力计算的经验方法。

一、常用高强板材性能统计

目前我们常用的高强板主要有T系列、BIS系列、HARDOX系列、WELDOX系列:

T系列:T510L、T550L、T610L、T700L

BIS系列:BISPLATE80、 BISPLATE100、 BISPLATE360、 BISPLATE400、 BISPLATE450、 BISPLATE500

HARDOX系列:HARDOX400、 HARDOX450、 HARDOX500

WELDOX系列:WELDOX700、 WELDOX900、 WELDOX1030、 WELDOX1100、 WELDOX1300

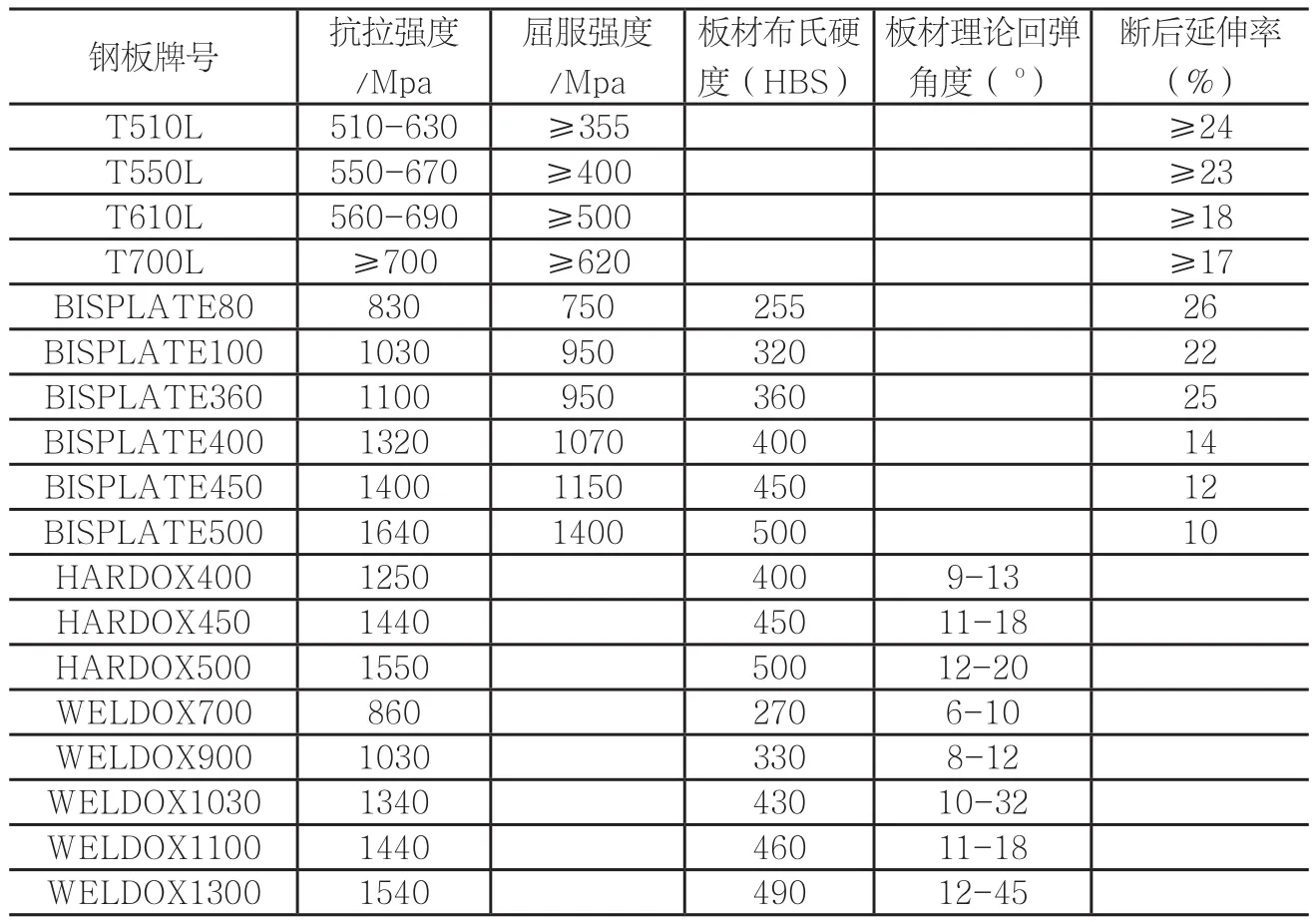

表1 高强板力学性能和特性

二、板材成型工艺参数

1.最小相对弯曲半径

工件弯曲时,材料圆角区外层受到拉伸,内层则受到压缩。弯曲时,相对折弯半径r/t(t为板材厚度)越小,弯曲时的切向变形程度就越大。即当材料厚度t一定时,折弯内圆角r越小,材料的拉伸和压缩比就越大,变形区外表面所受的拉伸应力和拉伸应变越大。当拉伸应变超过工件材料性能所允许的极限时,甚至会出现裂纹或者折断。

在自由弯曲中,最小相对弯曲半径与上模圆角半径、板材厚度、弯曲角度、下模开口宽度及材料性质有关。其中,起主要作用的是下模开口宽度L,由经验公式 可求得。

2.成型方向

弯曲方向有垂直于轧制方向和平行于轧制方向两种。由于板料的各向异性存在差异,同时影响着材料的弯曲变形,特别是对塑性较差的材料。

在弯曲加工中,由于钢板在轧制方向的伸长率大于垂直于轧制方向的伸长率,要避免弯曲线与轧制方向平行,尽可能在垂直于轧制方向进行弯曲。如果必须多方向弯曲时,则应使弯曲线与纤维方向成一定角度(70°)或进行退火处理后再折弯[5]。

3.折弯磨具及折弯力

(1)折弯上模。上模R弧半径不能小,否则出现压痕比较严重,甚至会使板材折裂。尤其对于强度较大的钢,则推荐使用半径等于或大于弯曲半径1.5倍以上的上模。

(2)折弯下模。折弯时V形槽的宽度一般以板料厚度的8~14倍为最佳。假如凹模开口距过小,则由于弯曲半径减小,可能会使折弯层断裂。开口过大,折弯力和挤压印记会减小,但会带来回弹值的增加,无法满足板材回弹量的需求。下模的开口必须考虑钢板的回弹。例如,如果将HARDOX500钢板弯曲90°,其下模开口角应不大于70°。此外,下模开口边的硬度必须等于或大于被弯曲的硬度,以免损坏模具。

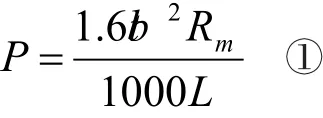

(3)折弯力的计算。折弯工艺力通常按下式计算:

式中:

P——折弯工艺力,ton;

t——板料厚度,mm;

b——板料宽度,mm;

L——下模V形槽宽度,mm;

Rm——典型抗拉强度,MPa。

利用此公式可估算所需弯曲力,精度±20%。如果弯曲中所利用的上模半径比表1中的列出的半径大许多,则需要的力就比公式计算的力大许多,但可以增加下模口宽度来减小这种增大的趋势。由于板料折弯力和被折弯工件的材料厚度成正比,可在折弯前对板料进行V型开槽,减小剩余板料的厚度,折弯力也会相应的减小[6]。

4.回弹

板料加工中不可避免的存在回弹现象,这是由于板料塑性变形使弯曲件离开模后发生形状与尺寸的改变,弯曲横截面上不仅存在塑性变形,还存在弹性变形。回弹的程度通常用弯曲后工件的实际弯曲角与模具弯曲角的差值即回弹角的大小来表示。

回弹现象的出现影响零件的成形,还增加后续校正的工作量,所以尽量做到在弯曲加工中减小回弹的角度。对回弹的控制,国内采用的方法有:补偿法、拉弯法、加压校正法。目前大多是通过模具设计时,采取一定的措施来减小回弹或折弯后增加校正工序来解决。本实验和生产中均采用的是补偿法,利用数控系统在编程时对折弯角度进行校正,达到减小回弹角的目的[7]。

图1 板材回弹现象

5.折弯半径

折弯半径即工件折弯后内圆弧半径,也是折弯工艺中需要考虑的问题。

自由折弯工艺的折弯角度取决于上模尖圆弧和工件进入下模口V型槽的深度,因而可以利用一副模具将工件折弯成各种角度。其特点是折弯力较小,因而模具和机器的寿命较长,上模更换少,用简单的模具能完成多种角度的折弯,对不同板材厚度或圆角半径,可随时更换凹模的V形开口度。

在自由弯曲时,不管板料厚度如何,试验中采用的折弯半径约等于弯曲下模具V形槽开口距的1/3~1/2。折弯半径小于或等于板料厚度时,弯曲层很容易断裂[8]。

1.1 其它注意问题

(1)高强板材成型时,当两个或者多个折弯部位相邻或某一条边折弯部分为长度方向部分折弯时工件需要预留止裂槽。

(2)当工件上的小圆孔离折弯半径较近时应考虑折弯和加工孔的顺序,根据经验可判定当小圆孔边缘距折弯后圆弧切线的距离大于两倍板厚时,小圆孔不会发生变形。

(3)折弯件的直边高度不宜太小,最小高度按要求:h>2t;弯边侧边带有斜角的直边高度。当弯边侧边带有斜角的弯曲件时,侧面的最小高度为:h=(2-4)t>3mm。防止侧边扭曲变形。

(4)在折弯线与边的距离小于1/2下模开口时,要注意增加余料以防止折弯变形;当折弯线与孔或者槽的距离小于两倍的板厚时,也要增加余料以防折弯变形。

(5)当折弯多道弯工件时要注意折弯顺序,以免产生干涉现象。

三、板材折弯试验及数据分析

根据生产需要,我们采用了生产与试验相结合的方式进行,分别使用了1000t、2000t进行折弯成形试验。

1.HARDOX系列板材折弯试验及生产

图2 板材折弯试验

图3 高强板成型生产

表2 HARDOX系列板材折弯数据统计

2.BIS系列与WELDOX板材垂直轧制方向的折弯试验

图4 板材折弯试验

图5 高强板成型生产

表3 BIS系列板材折弯数据统计

四、试验数据分析

1.回弹角

回弹角的大小与折弯的压力P大小有关,而压力又取决于折弯下模的槽宽L与板料的厚度t,所以回弹的大小与折弯下模槽宽L和材料厚度t有关。槽宽L变大,压力P变小,回弹就变大,否则相反;料厚t变大,压力P变大,回弹变小,否则也相反[11]。

因此,如果折弯上模尖圆弧半径相同或圆弧半径相近时,折弯后内圆弧半径R的大小,影响最大的因素是折弯下模槽宽L及材料的厚度t。

从表2中不难看出,在相同材料、厚度、折弯力以及下模口宽度的情况下,平行于轧制方向回弹角比垂直轧制方向大,约为4.9%。不论平行于轧制方向还是垂直于轧制方向,在下模口增加了10mm时,回弹角增加了0.5mm。

在表3中,理论折弯角度为90°,根据材料抗拉强度和硬度的增加会采用更大的上模尖R弧,参照板材理论回弹角度,采用编程修正度进行修正,修正后的误差大约为1.4%,增加了工艺精度。

此外,还可以通过改变凸模圆角半径和凹模形状深度,对工件的圆角处进行过盈挤压塑性变形,使角部的材料变薄,或在弯曲过程中采用远比实际所需弯曲力大的弯曲力来进行强力弯曲,效果很好。

2.折弯半径

在表3中,90°折弯常使用标准的70°下模,对WELDOX板材作垂直轧制方向的折弯试验时,其V形槽开口宽度分别为50mm、80mm、90mm、100mm等多种规格,工件折弯后内半径分别为R10mm、R30mm、R35mm、R40mm。试验中,板材的厚度大都为10mm,工件折弯后内圆半径随着板材抗拉强度和V形槽开口宽度的增加而增加。

实际生产中钢板成型时折弯半径选取原则是板厚的2倍。根据试验和生产情况T系列和BIS系列高强板半径的选取可参考以上两种类型高强板。

3.折弯方向

HARDOX400板材的平行和垂直方向的折弯对比试验,如表3所示。试验数据表明钢板的轧制方向对于折弯R弧和回弹影响较大,在相同的压力的情况下,垂直于轧制方向折弯R弧和回弹比平行轧制方向小。

折弯的上模和下模,上模尖圆弧半径不能过小,否则会出现压痕。上模圆弧半径随着工件硬度和强度的增加而增加,同时还影响着折弯后内圆弧的半径。下模V形槽的开口尺寸是重要的折弯参数,它与折弯板厚和折弯力有关。如表2所示,在相同的板厚情况下,开口尺寸越大,所需折弯力越小,但是相应的回弹量也会增大;表3中的数据还说明了在相同厚度的情况下,随着板材的抗拉强度和硬度的增加,开口的尺寸要相应的增大,折弯力也随之变大;板厚越厚,所需开口尺寸越大,折弯力也会变大。

折弯下模有不同宽度和不同角度的V形槽。由于折弯存在回弹现象,通常板材进行90o折弯时,V形槽口应小于90o。标准模具都是设计成88o进行直角折弯的。试验对象的厚度和强度比较大,在折弯时应选择较小的下模开口角,正常选择不大于70°的模具。

表4 板材弯曲时推荐最小上模半径与下模开口宽度

4.折弯力

折弯力实际值都比理论计算的大些,实际的折弯力P≈1.2P,这是因为折弯稳定性的缘故,折弯压力小的时候,机床滑块在下行折弯板材时,容易出现滑块受到负载产生抖动现象,加大压力后抖动现象好转。钢板的抗拉强度和硬度越高,所需的折弯力越大,角度越大,内R弧越大。

五、总结

试验通过对国际上通用的各种高强度板材进行折弯加工和测量,了解到高强度板材折弯精度的影响因素,掌握了各种高强度板材折弯的基本数据和控制方向,确定了各种板材折弯的安全方法,以及钣金过程中容易发生变形区域主要集中在板材弯曲外皮处,钣金过程中工件变形的主要因素为板材弯曲部位局部变薄、发生回弹以及发生翘曲和扭转现象。

总之,本文通过试验与生产相结合的方法得出了几种常用高强度板材折弯过程中折弯半径、模具参数、轧制方向等工艺参数的选取原则及折弯力计算的经验方法,为在实际生产过程中参数调整提供依据。□