纯电动客车动力匹配与仿真研究

2017-11-01童寒川夏伟

童寒川+夏伟

摘 要:文章根据纯电动客车的整车尺寸参数和设计要求,分析计算动力源的需求功率及其它主要部件的理論参数,在满足车辆动力性和经济性指标的前提下,对整车动力系统进行了参数匹配。并在CRUISE软件环境中搭建纯电动客车的仿真模型,设定仿真计算任务,对整车的动力性和经济性进行仿真计算, 同时分析了不同传动比对整车动力性和经济性的影响。验证了动力系统参数匹配设计的正确性和可行性,为纯电动客车动力系统的设计和研发提供依据。

关键词:纯电动客车;动力系统;CRUISE;仿真;参数匹配

中图分类号:U270.7 文献标识码:A 文章编号:1005-2550(2017)05-0025-05

Research on Power matching and Simulation of Pure Electric Bus

TONG Han-chuan1, XIA Wei2

( 1 .Automotive Technology and Service School, Wuhan City Vocational College, Wuhan430064, China; 2.Automotive Engineering School, Wuhan University of Technology, Wuhan430070, China )

Abstract: Based on the vehicle shape size parameters and design requirements, the required power of electromotor and the theoretical parameters of other units have been analyzed and calculated. The result of simulation showed that the indexes for powerful performance and fuel economy of the pure electric bus can meet the design requirements. The research provided some scientific guidelines and valuable references for the design and development of the pure electric bus.

Key Words: Pure Electric Bus; Power System; CRUISE; Simulation; Parameter Matching

引 言

近年来,汽车在人们生活中不断普及,人类的生产与生活已经变得越来越离不开汽车。人们在享受汽车所带来便利的同时,也在时刻面对着汽车行业高速发展所带来的各种负面影响,主要包括环境污染日益加剧、石油资源日益短缺、道路交通事故频发等方面的严峻挑战[1-3]。根据中国产业信息网发布的《2015-2020年中国汽车整车制造市场评估及投资前景预测报告》显示,我国总的汽车保有量已经突破了1.63亿辆,仅次于美国。汽车燃油消耗约占我国石油消耗总量的三分之一以上,是我国最大的石油能源消耗产业之一,也是最大有害气体排放能源之一[4]。在这样的大背景下,我国科技部在国家高技术研究发展计划(又称863计划)有关电动汽车的重大专项中,明确指出了研发新能源汽车是我国现阶段坚持能源可持续发展和汽车工业可持续发展的重要政策,并且根据国情制定了我国关于新能源汽车的具体研发目标[5,6]。

车辆经济性、动力性的评价是由实车的道路测试或台架试验得到的,但是由于动力系统匹配方案和各主要传动部件的参数变化多样,通过制造实车来进行试验不仅会增加大量的费用,而且会大大延长设计周期[7,8]。因此,在产品开发设计的初级阶段,利用计算机对车辆的各部件进行建模,并且对各种不同的路况进行模拟仿真,从而找到最佳方案。不仅减小了车辆设计上的盲目性、有效缩短车辆研发周期,而且节约了相关研发成本、其仿真结果也可以为实车试验提供重要的参考依据。

1 纯电动客车参数匹配研究方法

为了满足纯电动客车的动力性并提高其经济性,在车辆设计前期进行参数匹配选型计算是很有必要的。在车辆设计的初期,通过对设计参数的计算,对车辆的动力性和经济性评价指标做出预测,具有很重大的现实意义。目前主流的计算方法有以下几种:

汽车理论分析法。这是比较基础的一种方法,运用汽车理论的相关知识,建立不同设计需求下的功率平衡公式,根据车辆尺寸等基本参数和设计要求对相应功率需求进行计算,确定各部件的参数及选型[9]。这种方法的优点在于原理简单、方便易行,但过于理论化,会与实际情况有较大的误差。

②车辆行驶工况法。特指某一类型的车辆如家用小轿车、城市公交车、重型运输车等,在某一特定交通环境下,用来描述车辆包含行驶距离、速度和加速度随时间变化的曲线,目前主流的行驶工况包括美国行驶工况标准(USDC)、欧洲行驶工况标准(EDC)和日本行驶工况标准(JDC)。这种方法的优点在于能够在满足设计要求的基础上做到一定的优化,缺点在于过程反复,当校核的结果不符合设计要求时,需要重复修改参数直到达到设计目标为止[10]。

③建模仿真分析法。当需要对车辆进行更加精细的分析计算的时候,以上两种方法就存在明显不足,需要辅助使用现代计算机技术,与仿真系统的控制理论相结合,并借用统计数据和实践经验等,对车辆的整车模型、动力性、经济性和道路工况等进行模拟和仿真,准确描述整车的性能,确定动力总成的匹配关系,验证整车动力系统参数匹配设计的正确性[11]。目前,比较流行的运用于新能源汽车的仿真系统软件主要包括ADVISOR、EASY5、PAST、V-ELPH、VehProp、Matlab/Simulink以及本文将会用到的CRUISE软件等[12,13]。利用这种方法,不仅可以大大提高车辆的动力性和经济性,而且能够有效的缩短车辆的研究开发周期,在激烈的市场竞争中抢占先机[11,12]。endprint

由以上各方法的优势及不足,参考国内外的相关研究项目,最终拟定以下研究方法:

根據纯电动客车的整车尺寸参数和设计要求,分析计算动力源的需求功率及其它主要部件的理论参数,对整车动力系统进行了参数匹配。

在CRUISE软件环境中搭建纯电动客车的仿真模型,设定仿真计算任务,对整车的动力性和经济性进行仿真计算,验证动力系统参数匹配设计的正确性和可行性。

2 动力传动系统参数匹配

动力传动系统参数匹配设计的好坏不仅直接决定车辆的整车动力性能和经济性能是否能满足设计要求,并为CRUISE软件环境中纯电动客车模型的搭建做好了参数准备。

2.1 整车参数和性能要求

以纯电动客车为研究对象,根据整车参数及相关性能要求,对其进行动力系统的参数匹配设计。整车的部分参数如表1所示:

纯电动客车动力系统的匹配设计主要影响整车动力性和经济性。目标车型动力性能的设计要求为0~50km/h加速时间、车辆最高车速和车辆在15km/h时的最大爬坡度,经济性能的设计要求为车辆在40km/h匀速行驶时的续驶里程。具体的性能设计要求如表2所示:

2.2 电动机功率参数匹配

电动机是纯电动客车的唯一动力源,对其进行参数匹配的方法大致和传统内燃机汽车一致,即在满足车辆动力性能的前提下,根据计算来确定其所需提供的功率。整车动力性能的评价指标主要有三个,分别计算出满足这三个评价指标时车辆所需的功率,便可以大致确定电动机的功率等相关参数。

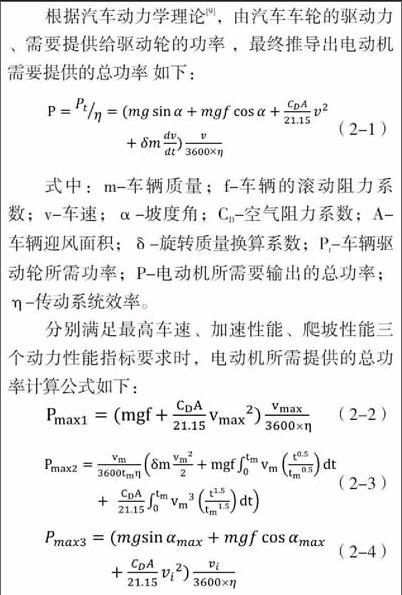

根据汽车动力学理论[9],由汽车车轮的驱动力 、需要提供给驱动轮的功率 ,最终推导出电动机需要提供的总功率 如下:

式中:m-车辆质量;f-车辆的滚动阻力系数;v-车速;α-坡度角;CD-空气阻力系数;A-车辆迎风面积;δ-旋转质量换算系数;Pt-车辆驱动轮所需功率;P-电动机所需要输出的总功率;η-传动系统效率。

分别满足最高车速、加速性能、爬坡性能三个动力性能指标要求时,电动机所需提供的总功率计算公式如下:

式中:vmax-最高车速;δ-车辆旋转质量换算系数,取1.05;vm-车辆加速的目标速度;tm-车辆加速所需时间;αmax-车辆的最大爬坡度;vi -车辆爬坡时的速度。

分别将指标参数带入以上公式可得:

Pmax1=52.3kw; Pmax2=70.7kw;Pmax3=64.8kw。

考虑到纯电动客车空调及风扇灯附件的功率消耗,最终确定电动机所需总功率为:

P≥max (Pmax1,Pmax2,Pmax3 )=80kw

从备选电动机中进行选择,选定电动机的主要相关参数如表3所示:

电动机的特性曲线如图1所示:

2.3 传动比的匹配

车辆配备减速器和变速箱的目的,是为了减速增矩,以应对起步、加速和爬坡等需要高转矩的行驶工况。为了增大电动机的选择范围,提升纯电动客车整车的动力性能,我们选择配备一个三挡变速箱。通过调节电动机在高效率区间工作,优化车辆的经济性能。

车辆的总传动比it=i0 ig,其中i0为主减速器传动比,其值固定不变,ig为变速器传动比,对应不同的挡位有不同的值。分别将最高车速和最大爬坡度当作限制条件,来确定车辆传动比的设计范围。

当车辆为最小传动比时,变速器一般为直接挡,传动比为1,进而确定主减速器的传动比i0。其边界条件如下:

i0≤0.377 (nmax?r)/vmax

式中:nmax-最高转速;r-轮胎滚动半径;vmax-最高行驶车速。

为了使电动机在以最高车速行驶时,能够有较高的工作效率,主减速器的传动比i_0还应满足如下条件:

式中:nep 为电机最大功率点转速。

将各参数的值带入计算得:

4.02≤i0≤6.26

结合驱动车桥选型,取i0= 4.875。

主减速器传动比确定后,根据车辆的最大爬坡度确定其最大传动比,具体条件如下:

式中:α-最大爬坡度。

计算可得:ig1≥2.41。

我们设定变速器共有三个挡位,其最小传动比为直接挡,即ig3=1,结合变速箱选型,最终确定的传动比参数如表4所示:

2.4 电池参数的匹配

目标车辆的经济性能指标为:40km/h速度匀速行驶时的续驶里程(按照电池总能量释放90%计算)。车辆在以某一速度匀速行驶的情况下,续驶里程s(单位为km)如下:

式中:EB为电池总能量;ηmc为电动机及其控制器效率,取0.9;ηq为电池平均放电效率,取0.95。

将车辆经济性能设计要求带入式中,可以算出电池所需的总能量EB需要达到107 kw?h,又鉴于所选电动机的额定电压为538V,最终所选电池参数如表5所示:

3 纯电动客车整车模型建立

由于纯电动客车的整车模型的动力传统系统具有动态性、复杂性的特点,这也就使得传统的模拟算法难以对整车的动力性能和经济性能做出准确的评价,因此,我们需要借助更为先进的计算机仿真软件CRUISE,对纯电动客车进行整车的动力性能和经济性能的仿真研究。图2所示为CRUISE环境中搭建的整车模型。根据其动力传动系统的构成及动力传递方向,依次包括:电池、驱动电机、变速器、主减速器、分动器、车轮及控制部件。

整车模型搭建以后,要进行组件参数设置。在上述仿真模型中,根据整车外形尺寸及设计要求,以及上述各组件选型参数,对各组件进行参数设置。图3及图4所示为特性曲线及电机特性三维示意图。

除此之外,还要对整车模型中的主减速器、变速箱进行传动比的设置,具体参数前文已述及。endprint

4 仿真结果分析

4.1 动力性能分析

汽车的动力性能是评价汽车整体性能好坏的决定性因素之一,纯电动客车作为一种公共交通工具,其工作效率的高低与车辆的动力性能好坏有着直接的关系。

(1)最高车速。图5给出了CRUISE软件对最高车速的计算任务仿真计算所得到的结果,包括三个挡位下车辆的最高车速及最高车速所对应的电动机转速。由图5可得,纯电动客车在三挡时的最高车速达到了89km/h,达到了预期的70 km/h的最高车速设计要求。

(2)0~50km/h加速时间。图6给出了加速时间、车速、行驶距离三者与行驶时间的对应关系曲线。图中可以读出0~50km/h加速时间为13.25s,满足预期20s的设计要求。纯电动客车在整个起步加速的过程中,车速变化较为平稳,说明车辆动力输出稳定。加速度随档位升高而减小,其中1挡加速度最大,也与车辆实际换挡规律相符。

(3)15km/h的最大爬坡度。如图7所示,纯电动客车在1档以15km/h的速度行驶时,所能达到的最大爬坡度为18.86%,达到了预期的15%爬坡度的设计要求。图中还可以看出,各车速下2、3档位的爬坡度明显低于第一档,这也符合车辆行驶规律。

(4)典型工况。图8为该循环行驶工况下车辆行驶距离、车速、加速度与时间的对应曲线。图9为行驶过程中车辆当前车速与预计车速的对比曲线图。由图可知,当前车速与预计车速基本吻合,整个行驶过程中车速变化平稳。由此可得其控制方法合理,各传动速比设计合理。

综上所述,将各项计算任务所得结果与设计要求相对比,得到的结果如表6所示:

从表6的数据可以看出,利用CRUISE软件仿真计算所得的纯电动客车各项动力性能指标基本满足了整车的设计要求,验证了动力系统参数匹配设计的正确性。

4.2 经济性能分析

纯电动客车与传统内燃机汽车的经济性能评价指标不同,纯电动客车的经济性能以车辆保持40km/h的速度匀速行驶时的续驶里程为评价指标。

图10给出了电池荷电状态(SOC)和行驶距离随时间的变化曲线。车辆开始行驶时电池SOC為90%,行驶结束时为10%,行驶距离为231.29km,满足车辆预期的200km续驶里程设计要求。

4.3 传动比分析

通过上文的计算分析,可以初步确定整车的动力性和经济性表现基本满足预期的设计要求,这里我们对不同的传动比设计方案分别进行仿真计算,分析不同传动比匹配设计对整车动力性能和经济性能的影响。

上文提到,确定整车的最大传动比和最小传动比以后,设计中间的传动比时一般有三种情况:ig1/ig2>ig2/ig3、ig1/ig2=ig2/ig3和ig1/ig2 利用CRUISE软件,对以上五种方案分别进行动力性能和经济性能的仿真计算,得到的仿真计算结果如表8所示: 将最初方案与方案1和方案2对比,可以发现,当传动系统的最大传动比和最小传动比一定时,改变中间的传动比不会对整车的最高车速和最大爬坡度产生影响。改变中间传动比会对加速时间产生一定的影响,这是因为在整个0~50km/h的加速过程中,车辆在中间挡位时的行驶状况不一样,但是也并不是中间挡为的传动比越大,加速性能越好,这是因为加速过程中的换挡规律会不一样,在中间挡位停留的时间不一样。如图11所示,为三个方案的加速度曲线,由图可以看出,在中间挡,方案2的加速度最大,最初方案的加速度最小,加速度大小关系与三种方案的中间挡位传动比大小关系一致,符合实际情况,与上文的分析相吻合。 将最初方案与方案3对比,可以发现,增加主减速器传动比,变速器传动比设计不变的情况下,最大传动比和最小传动比都变大了。最大传动比变大,所以方案三的车辆的爬坡性能得到了提高;最小传动比变大,所以车辆的最高车速有了一定程度的降低。方案三里车辆的加速时间也变短了,这是因为与方案1和方案2不同,方案3与最初方案相比,三个挡位的传动比都变大了,车辆的动力因素D也变大了,车辆的加速性能也随之提高。方案3的各方面动力性能都要好于原方案设计。 将方案1与方案4对比,可以发现,主减速器传动比不变,增大了一挡传动比,传动比设计规律不变,最大传动比增大,最小传动比不变。最大传动比增大,所以爬坡度增加了;最小传动比不变,所以最高车速保持不变。方案4的车辆爬坡性、加速性能要好于方案1,这是因为方案4车辆的整体传动比设计要大于方案1。 综上所述,在其它条件不变时,适当增大主减速器传动比,可以增强车辆的爬坡性能和加速性能;可以通过优化最小传动比,使电动机保持在高效率区间附近工作,优化车辆经济性能。仿真计算所得的结果与现实情况相符,验证了匹配设计和利用CRUISE软件进行仿真计算的正确性。 5 结论 根据纯电动客车整车参数的相关要求,以车辆动力性和经济性指标为限制条件,完成了对整车动力系统理论上的参数匹配,并根据所得参数结果,对动力系统主要部件进行了选型。运用CRUISE仿真软件搭建纯电动客车的车辆模型。完成了对整车动力性能和经济性能的仿真计算,对计算结果进行了分析,验证了纯电动客车参数匹配设计的正确性和利用CRUISE软件对纯电动客车进行建模与仿真的可行性。并在此基础上计算研究了不同传动比设计对整车的性能影响,提出了最优变速比匹配。 最终采用的优化方案中,在保证最高车速和行驶里程设计要求的前提下,将0~50km/h加速时间缩短至13.02s, 15km/h最大爬坡度提升至19.91%。 以上研究内容为纯电动客车动力系统的匹配设计和利用CRUISE软件对纯电动客车进行建模仿真研究提供依据。

参考文献:

[1]周飞鲲. 纯电动汽车动力系统参数匹配及整车控制策略研究[D].吉林大学,2013.

[2]贾燕红. 基于ADVISOR的纯电动汽车动力性匹配设计及仿真研究[D].长安大学,2015.

[3]崔津滔. 基于电池动态特性的纯电动汽车动力匹配技术的研究[D].辽宁工业大学,2016.

[4] N Manohar. Technologies and Approaches to Reducing the Fuel Consumption of Medium-and Heavy- Duty Vehicles[J].Washington D.C.:The national academies Press, 2010.

[5]MyUng Seok Lyu. Optimization on vehicle fuel consumption in a highway bus using vehicle Simulation [J].Automotive Technology, 2006, 7(7):841-846.

[6]R.W Zub, R.G Colello. Effect of Vehicle Design on Top Speed Performance and Fuel Economy [J].SAE 800215.

[7]L.T Wang. Power Train Matching for Better Fuel Economy[J].SAE790045.

[8]朱曰瑩,赵桂范,杨娜,王大方. 电动汽车动力系统参数匹配及优化[J]. 哈尔滨工业大学学报,2013,07:90-95.

[9]余志生.汽车理论[M].北京:机械工业出版社,2009.

[10]刘新,凌鹏. 基于Advisor的纯电动汽车动力参数匹配[J]. 北京汽车,2013,03:24-26.

[11]孙建强,贠海涛,吕福麟,庄兴涛. 基于ADVISOR的纯电动汽车动力系统匹配设计[J]. 移动电源与车辆,2013,02:31-34.

[12]乐智,周荣,徐枭. 基于循环工况的纯电动汽车动力系统匹配研究[J]. 北京汽车,2011,02:27-29.endprint