矿山自卸车发动机经济性匹配特点研究

2017-11-01余典典张育维严利群李学兵

余典典+张育维+严利群+李学兵

摘 要:矿山自卸车工况相对公路车更为复杂。本文对矿山自卸车典型工况进行数据采集及分析,论述了其工况特点,并根据工况特点讨论了矿山自行车发动机特性设计需求,同时基于国内某款矿山自卸车进行建模仿真,并进行场地试验验证结果。最后提出了对于矿山自卸车燃油经济性特点的匹配和设计要求。

关键词:矿山自卸车;燃油经济性;发动机;工况;优化

中图分类号:U462.3+1 文献标识码:A 文章编号:1005-2550(2017)05-0025-05

Research on Economic characteristics of Dump-truck engine

YU Dian-dian, ZHANG Yu-wei, YAN Li-qun, LI Xue-bing

( DongFeng Commercial Vehickeco.LTD., Wuhan430056, China )

Abstract: The Working conditions of Dump-truck are relatively more complicated than road-truck. In this paper, we collected and analyzed the data from typical working conditions of dump-truck. The characteristics of the working conditions are discussed. According to the working conditions, the design requirements of the engine are discussed. Modeling, simulation and the results of field test are also given. Finally, this paper put forward the matching and design requirements for the fuel economy of Dump-

1 绪论

对于商用车来说燃油成占总运行成本最高,约50%以上。而动力性、经济性是商用车最重要的特性之一,对于矿山自卸车,因其工况复杂,在以往对与动力性、燃油经济性的平衡中更加重视动力性。但随着中国商用汽车市场的不断规范和完善,自卸车用户的燃油经济性的关注度不断攀升。矿山自卸车因其工况的特殊性,百公里油耗可达200~300L/100km,因此研究自卸车的燃油经济性显得越发重要。

为了提高整车燃油经济性,商用车厂家往往通过以下手段提高燃油经济性:

1.提高发动机效率:

(1)提高发动机效率:通过改善燃烧,减少冷却损失以提高热效率,采用汽油电控燃料供给系统、柴油高压共轨燃料供给系统和ECU控制使发动机工作最优化,优化怠速消耗;

(2)动力及传动匹配技术:基于车辆的工况优化传动方案,将车辆尽可能运行于发动机的高效率区域。

2.降低消耗

(1)降低行驶阻力——通过优化车身结构、增加空气动力学组件、优化上装及主挂匹配来减少空气阻力;通过改进轮胎结构、材料优化胎压及胎压检测技术来减少滚动阻力;

(2)减少附件消耗——通过热管理技术优化精确控制发动机风扇、采用低消耗的电器系统、采用可断开的空气压缩机;

(3)减少传动消耗——通过优化传动部件的结构、加工工艺和润滑油脂提高传动效率;

(4)减少动力中断——采用大功率发动机减少换换挡,采用自动变速箱或优化变速箱结构减少换挡时间。

3.优化车辆运行方案:基于远程监控技术开发后市场技术商品,在车辆使用中进一步优化燃油经济性,主要包括:

(1)合理的保养——通过合理的保养,让车辆各零部件达到最优的工作状态;

(2)驾驶操作技术——根据路况(坡道、路面、车流量、弯道、车速)合理运用发动机经济区和动力区,合理换挡,提高燃油经濟性;

(3)优化行驶路线——通过预知天气、路况、货物优化行驶路线,减少堵车、空驶等情况。

牵引车、载货一般用于中长途运输,车速较高,载重标准,路面平整,道路坡度小工况相对较好。自卸车一般分为公路自卸和矿山自卸。矿山自卸是渣土剥岩类的短途非公路运输车,载重较大,路面条件恶劣,坡多且坡度大,车速慢,本文主要通过对改工况的研究和分析,对矿山自卸发动机性能特点提出了新的开发要求。

2 矿山自卸车工况研究

2.1 矿山自卸车市场用途特征

整车市场用途特征说明:短途倒运,满足高附加值运输市场的时效性、油耗、出勤率需求。

2.2 矿山自卸车环境工况

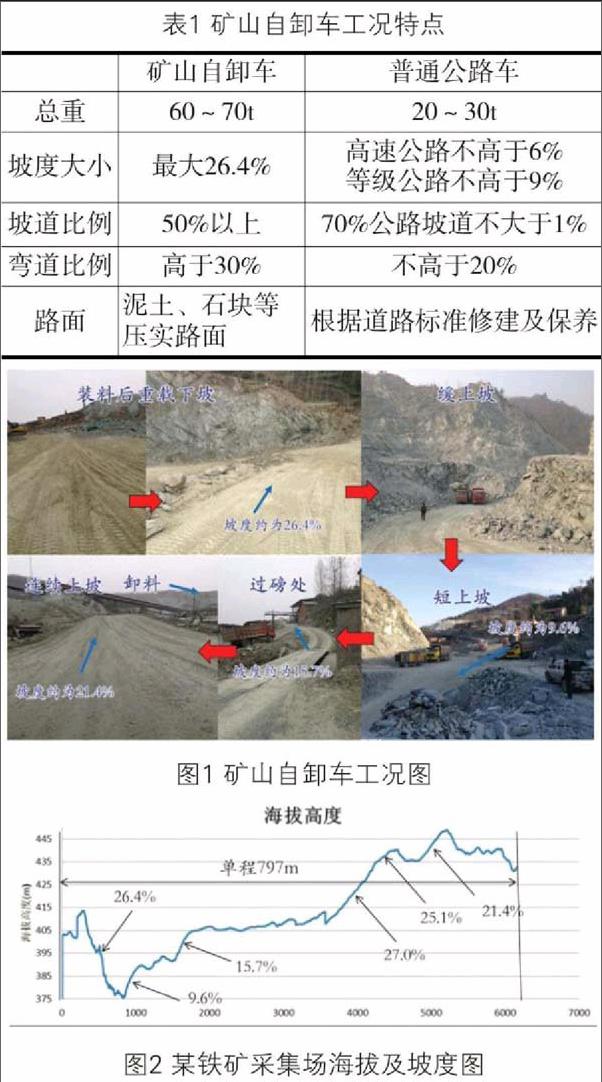

为研究矿山自卸车环境工况特点,选择了典型的铁矿采集场,进行研究和分析,图1为该铁矿长的环境照片。通过GPS数据采集得到海拔及坡道数据,如图2所示。

经过调查总结其工况循环为:车辆在装料后,GVW为60~70吨,重载下坡,坡度约为26.4%,下坡后为缓坡,之后经过连续上坡,倒运到堆场,运距1km左右,最大上坡度21.4%。

所以矿山自卸车工况具有总重大、坡度大、弯道多、路面差等区别于普通公路车特点,详细对比见表1。

2.3 矿山自卸车驾驶特点研究

矿山自卸车环境工况恶劣,必然导致车司机的驾驶习惯也与公路车差异,主要表现在油门、挡位、转速、车速不同。为详细分析驾驶特点,分别采集用户在实际驾驶中重载上坡、重载下坡、空载上坡发动机转速、扭矩。如图3-5分别为车辆各行驶状态下动机转速、扭矩概率分布图,同时叠加该车发动机map:endprint

重载上坡:转速主要集中于2000~2300rpm,发动机负荷50%~100%

重载下坡:转速主要集中于1600~2100rpm,发动机负荷50%~100%

空载上坡:转速主要集中于900~1600rpm,发动机负荷0%~60%

图6为典型的公路牵引车转速、扭矩概率分布图,发动机转速集中于1000~1300rpm。通過对比可发现,矿山自卸车使用发动机转速较高,且运行区间都不在发动机的高效区,集中于205~220g/kw.h。矿山自卸车与公路运输车驾驶及关注点的差异如表2:

分析原因:通过10个用户访问调查,使用较高转速主要原因为:由于总重大,道路坡度大,路面波动复杂,行驶过程中转速波动较大,一般在400rpm左右,较难控制。所以司机通过使用低挡位、高转速保证发动机后备功率以应对路面突变和转速突变,防止发动机熄火。

3 矿山自卸车经济性的改善研究

发动机设计及传动匹配必须符合工况特点和驾驶习惯,商用车优化燃油经济性方法在绪论中已经介绍。对矿山自卸车,由于车速较低,路况恶劣,优化风阻式难以起到效果,经济性改善方向集中在优化传动比和发动机经济性。优化传动比作为常规手段,使用较多,但是随着市场竞争的加剧,整车经济性要求逐渐提高,必须对较复杂的发动机的性能方面进行研究,争取提高整车经济性水平。

3.1 改善方案

对矿山自卸车工况特点与用户驾驶习惯已在前一章介绍,据此,确定了以下几个方向进行研究:

1) 解决行驶过程中发动机转速过高,发动机热效率低

措施1:限制发动机最高转速

根据采集到的发动机运行数据如图2,重载上坡时。司机的实际驾驶习惯,发动机转速大于2200r/m占比高于50%,发动机比油耗处于恶劣区域,燃油消耗率可达220~250g/kw.h。所以需要通过限制发动机高转速,防止发动机运行于此转速下,达到降低油耗的目的。

通过反复试验调试,并由驾驶员主观评价,最高转速在1900rpm最为合适。

经济性预估:根据采集数据负荷分析,最高转速1900rpm时燃油消耗率不高于220 g/kw.h;

动力性校核:根据该款发动机特性,额定功率为1900rpm,可最大输出发动机功率。工程工况行驶转速波动幅度400rpm,上坡常用转速最低不小于1500rpm此时发动机扭矩最大,可维持最大驱动力。

措施2:发动机经济区高速化

矿山自卸车的动力匹配及发动机特性设计不能按照主流的公路车改善方向,如使用更小的后桥速比、更低的发动机转速以得到良好的燃油经济性,而应该注重发动机中高转速的燃油经济性和发动机转速控制能力。

在整个工况duty cycle中,发动机1300~1800rpm使用概率占50%以上,为适应工况和驾驶特点,发动机设计应着重提高该转速区燃烧效率。图7为优化后的发动机万有特性map,相对原始万有特性,经济区向高转速移动,需要重新匹配增压器。

2) 解决复杂道路行驶转速控制难等问题,进一步优化驾驶感觉,稳定转速,提高燃油经济性性

措施3:发动机油门特性优化,提高转速稳定性

通过改善发动机油门特性(调速特性),使其更偏向两级调速特性,在坡度变化频繁、路面不平整道路,更有助于保持发动机转速稳定性,减少驾驶员人为调整,保持车速,提高坡道起步动力性。图8为优化后的油门特性。转速对油门开度响应更加灵敏。

措施4:提升最大扭矩

提升最大扭矩有助于进一步提高复杂工况车速、挡位保持能力,减少换档,改善整车经济性。

3.2 方案验证

措施1、2、4对整车燃油经济性优化通过模拟工况仿真分析。措施1、3、4对驾驶感觉及驾驶操的影响,无法通过模拟仿真计算油耗优化程度,本文通过试验验证。综合结果通过“模拟仿真”加“试验验证”的方式得出。

3.2.1 模拟仿真

通过在Avl cruise软件中建模及仿真,采用cycle run计算任务,将采集的工况数据(包括:时间、车速、坡度)经过滤波处理,并且将车速经过修正。调整新的发动机map、外特性、最高转速限制(1900rpm)。换挡方式根据前文论述,设置为1900rpm。(其中,“优化发动机调速特性”对经济性的优化方案暂不可通过cruise进行仿真分析)。重载上坡工况原始理论计算油耗为381L/100km,优化后油耗为363.9,优化4.48%。因篇幅限制,详细计算过程本文不再论述。

1) 建立计算模型:

根据车辆驱动形式在cruise建立计算模型如图9:

2) 发动机参数

原始发动机外特性及万有特性图

根据第三章1、2、4项措施重新匹配发动机特性,设计电控策略,优化后的发动机外特性及万有特性如图7。

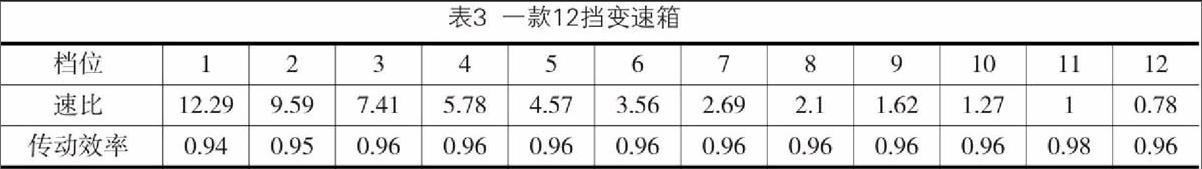

3) 变速箱及后桥速比

变速箱参数如表3所示:

4) 轮胎参数

12.00R20轮胎,滚动半径为546.4mm,滚动阻力系数0.85%。

5) 其他阻力参数

6) 设计计算任务:

通过Cruise软件中设计cyclerun计算任务:

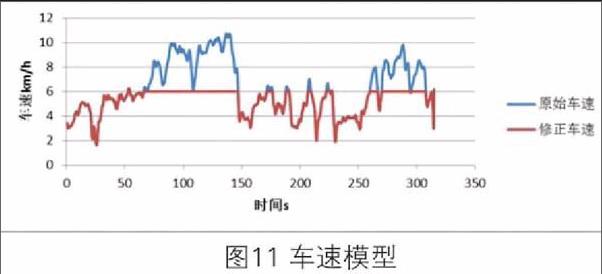

工况设计:采集的道路数据本身存在误差,且波动较大,直接计算对结果准确性影响较大,必须经过滤波处理,图10为处理后的距离——坡度参数,采用坡度信号来计算坡度的方式:将坡度数据导入cycle run任务中course single1,建立相关的坡度链接。

目标车速:将采集的车速进行滤波处理后导入,发动机限制转速后对车速有所影响,根据方案中发动机最大转速1900rpm计算2挡最大车速(因上坡常用挡位及最大使用挡位为2挡),并限制最大车速(此时计算车速为6km/h),数据处理之后如图11:endprint

7) 计算结果:

通过仿真模拟计算可以得出,详见表5,采用1、2、4项措施可优化油耗4.48%,优化方案运行于发动机经济转速区概率更大,计算结果符合预期。另外,平均车速虽然降低1km/h,但因车速较低,风阻、滚阻的变化对油耗的影响可忽略不计。理论计算中无法实现调速特性、转速限制驾驶操作的影响以及对油耗的影响,需要在实际工况中验证,下一章将通过试验验证。

3.2.2 实车试验验证及评价

通过部分实施按照制度的改善方案,在国内某铁矿场试验验证。为避免车辆个体差异采使用两台车试验;为避免车辆总重差异,引用吨百公里油耗概念,即评价每吨的百公里油耗,以体现燃油的使用效率。

1) 验证措施1:限制发动机最高转速

在发动机限制转速在1900转/分之后,经济性改善1%,如表3所示:

2) 验证措施3:发动机调速特性优化,提高转速稳定性

通过调整发动机驾驶特性,增大调速特性斜率,提高发动机对复杂工况的适应性,对经济性有2%的改善效果,如表4所示:

3)其他措置如调整发动机经济区转速,需要对发动机的机体进行新设计,需要较长的时间进行台架试验,本次试验未进行,通过理论计算分析油耗贡献第3章已经介绍。

3.3 验证小结及市场表现

通过模拟仿真及实验验证,预计可实现燃油经济性优化3~6%。

2015年,新车根据发动机优化方案改进上市,通过调研及统计湖北、安徽、宁夏等工地、矿坑50台车综合油耗,相比老车型降低约5%,符合预期,同时反馈对整车上坡动力性良好,车速稳定性好,用户满意。

4 结论

本文通过对矿山自卸车工况的研究,讨论了自卸车与公路车工况、驾驶习惯差异,并根据其特点讨论了四种燃油经济经优化措施,分别进行了模拟分析和整车试验。最终实现较为可观的节油效益(根据不同工况和载重存在不同差异)。通过研究和讨论发现,发动机性能设计需要根据不同工况和需求来区分优化,本文对矿山自卸车发动机性能设计提出了新的方向。

参考文献:

[1]汽车理论, 机械工业出版社, 第4版, 余志生主编.

[2]汽车动力学, 第4版, 清华大学出版社(德)Manfred Mitschke Henning Wallentowitz著, 陈荫三, 余强, 译.

[3]车辆动力学基础, 清华大学出版社(美)Thomsa D. Gillespie 著, 趙六奇, 金达锋, 译.

[4]内燃机学, 机械工业出版社, 第二版, 周龙保主编.

[5]基于多工况的重型牵引车动力及传动系统优化匹配分析, 汽车科技2015(5), 张育维等.endprint