基于切屑监测刀具磨损状态的实验设计

2017-11-01张培培王科盛何倩鸿

张培培, 王科盛, 何倩鸿

(电子科技大学 机械电子工程学院, 四川 成都 611731)

基于切屑监测刀具磨损状态的实验设计

张培培, 王科盛, 何倩鸿

(电子科技大学 机械电子工程学院, 四川 成都 611731)

针对制造类课程实验环节观摩多、分析少等问题,利用科研项目实验设施,设计了基于切屑监测刀具磨损状态的实验。此实验利用切屑与刀具磨损随时间变化的匹配关系,通过观测不停机获得的切屑形态变化来监测和预测需要停机获得的刀具磨损的状态,为加工制造中刀具的状态监测提供了新的思路。丰富了制造类课程实验内容,开阔了学生的思路,同时通过实验提高了学生的分析能力和观察能力。

切屑监测; 刀具磨损; 实验设计

在机械设计制造及其自动化专业的专业课中,制造类课程涉及内容较多,比如材料、工艺、力学等。相关的实验环节存在准备工作耗时较长、流程繁琐、相关设备的操纵要求高等问题[1-3],造成制造类课程的实验环节多数是观摩,或者简单的重复某些工艺,而对制造过程中存在的现象和问题的观察分析相对较少。

在制造加工中,切削温度高和刀具的快速磨损是主要问题[4-5]。刀具快速磨损严重影响了加工效率和表面质量。如何监测和控制刀具磨损成了目前在制造加工中迫切需要解决的问题。如果停机直接测量刀具磨损量,将费时费力,并增加了制造误差。如果通过观察能很好反映刀具磨损状态的其他表征会是一种新的监测思路。目前常用的监测方式是采集振动信号[6-8], 然而现场采集的振动信号会含有大量的来自周围环境和设备的其他振动信息,在实验教学上,有限学时内很难获得有价值的振动信息。因此本文寻找另外一种既能很好地反映刀具磨损的状态,又比较适合实验教学特点的表征方法。在寻求表征过程中,需要学生了解加工制造过程,观察表征的变化规律,分析彼此之间的匹配关系,这也有利于培养学生综合能力。因此,本文设计了利用切屑监测刀具磨损状态的实验。此实验不仅丰富了制造类课程实验内容,而且开阔了学生的思路,同时通过实验提高了学生的分析能力和观察能力。

1 监测基本原理

在加工制造中,加工效率和质量的变化会引起相应表征的变化,所以通过观察相应表征的变化可以监测和控制加工效率和质量。在传统的加工制造中,常用的相关表征包括刀具磨损、振动、表面粗糙度、切屑[9-11]等。其中,有些特征比较容易采集获得,有些特征不容易采集获得甚至不可采集。如果能建立易获得表征和难获得表征之间的匹配关系,就可以利用易获得表征并通过两者之间的匹配关系来预测或判断难获得表征的变化。例如,在金属加工中,刀具磨损是难获得的表征,因为它需要停机测量获得。而切屑易获得表征,因为它不需要停机可以直接收集。切屑和刀具直接接触,刀具磨损的程度可以很好地反映在切屑的形状变化上。因此可以通过切屑(不用停机收集)来表示刀具的磨损[12-13]。监测方法的基本原理描述如下:

具有相同变量的函数可以通过共同的变量相互之间转换。函数集F有i个函数fi,i=1,2,…,n,它们具有相同的变量x。

Fi=fi(x)i=1,2,…,n

(1)

第i个函数Fi可以用第j个函数Fj表示,因而有

(2)

以线性函数为例,函数F1和F2分别为:F1=a1x+b1,F2=a2x+b2,F2可以用F1表达为

(3)

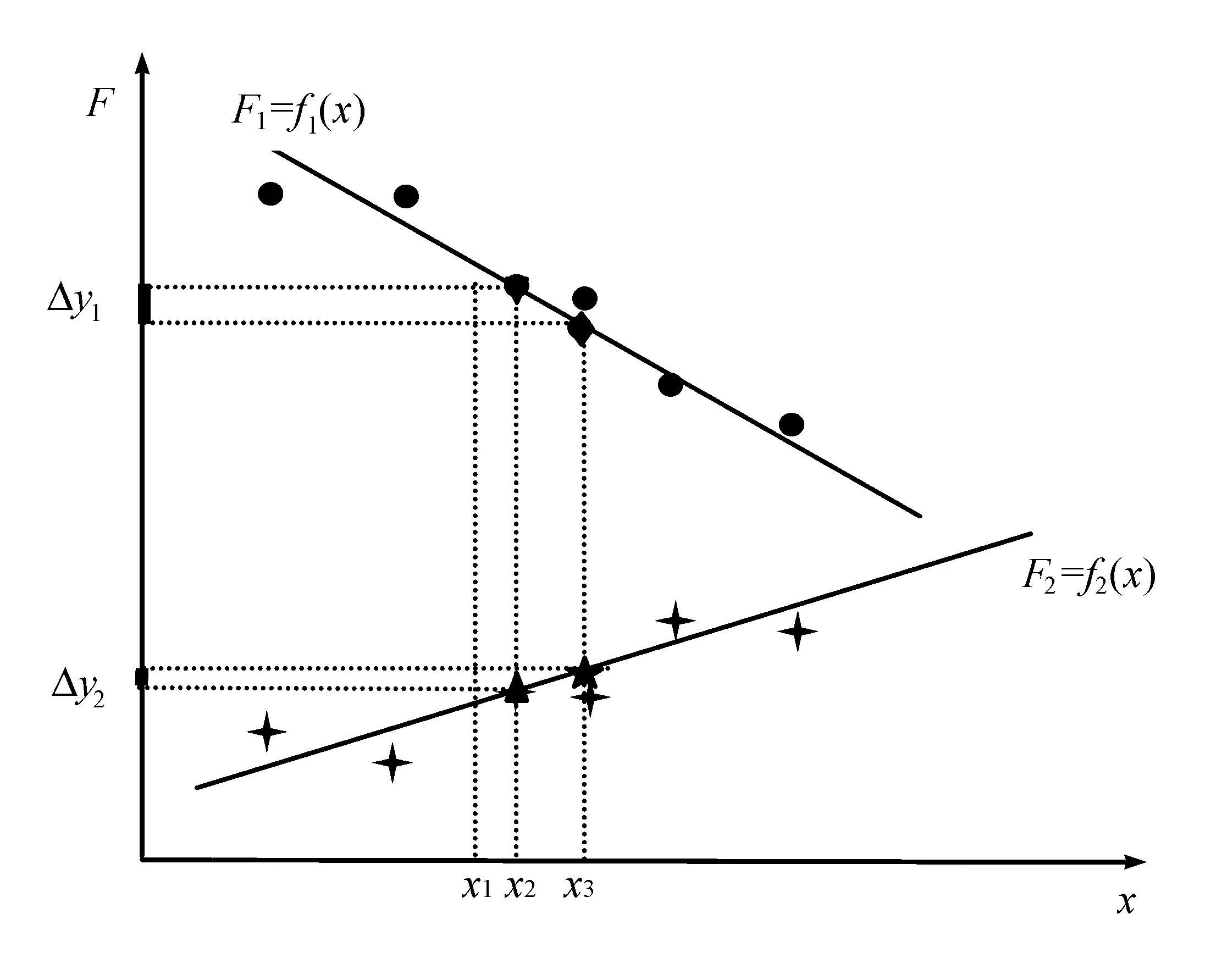

此过程可以看出,相同变量的函数可以通过共同的变量相互转换,通过转换后的公式计算结果精度取决于函数表达式的精度。然而,如果函数没有精确的解析表达式,就需要利用实验数据通过建模方法获得,这样就存在一定的建模误差和计算误差。图1显示了2个线性函数之间相互转换误差产生过程。函数f1实验数据用圆点表示,函数f2实验数据用星形表示。如果函数f1用来监测或预测函数f2,则函数f1在点x1的真实值(实验值)代入所建模型f1。通过模型f1获得点x2(函数F1上倒三角形点)。 把点x2代入函数f2中,f2(x2)是监测或预测值(在F2上正三角形点)。Δy2是用函数f1监测函数f2的监测误差。相反,Δy1是用函数f2监测函数f1的监测误差(菱形点和五角星点)。

图1 误差形成过程

2 实验设计与实施

2.1 实验材料

本实验选择的被切削工件的材料为α-β钛合金TC4(Ti-6Al-4 V),尺寸为80 mm×200 mm×200 mm。力学性能中抗拉强度为912 MPa,屈服强度为839 MPa,延伸率为10%,洛氏硬度约为27。

2.2 刀具材料

刀具型号为CG10SEKT1204AFFN-HL,其局部图见图2。实验所采用的配套刀盘的型号为SE4580-27,如图3所示,此刀盘可以同时安装5个刀片。

图2 刀具局部图

图3 刀盘图

2.3 采集设备

为了更加直接有效地观察刀具的磨损情况,实验采用高倍率摄像头,所使用的设备为3RUSB手持数字显微镜,如图4所示。此设备的摄像头最高放大倍数为200倍,可以很方便地用来观察刀具磨损和切屑形态。手动调节范围为8~300 mm,分辨率是2048像素×1536像素,可以直接与微机上的USB接口相连,简单方便,其连接方式如图5所示。

图4 数字显微镜

图5 显微镜与微机的连接

2.4 实验步骤和流程

(1) 根据机床性能和加工手册以及操作人员经验,确定用于实验的切削用量(主轴转速、进给量、切削深度和切削宽度)。由于被加工面的尺寸为80 mm×200 mm,切削宽度为40 mm,每加工完1个完整平面进行1次停机,即加工2个行程停机1次。

(2) 调试机床,将切削用量值输入机床运行代码中,用数字显微镜拍摄初始情况下的刀片磨损量(0 μm)和收集切屑(初始状态无)。

(3) 启动机床,开始切削,1个加工面结束,停机,用数字显微镜拍摄刀片磨损量和收集切屑。

(4) 继续加工,1个加工面结束,停机,用数字显微镜拍摄刀片磨损量和收集切屑。

(5) 重复步骤(4),直到满足终止条件要求,一般用刀片磨损阈值或切削次数为终止条件。本实验根据国际标准ISO并考虑磨损带的不规则等问题,用后刀面上测量的磨损面积达到一定值作为刀具的磨钝标准。

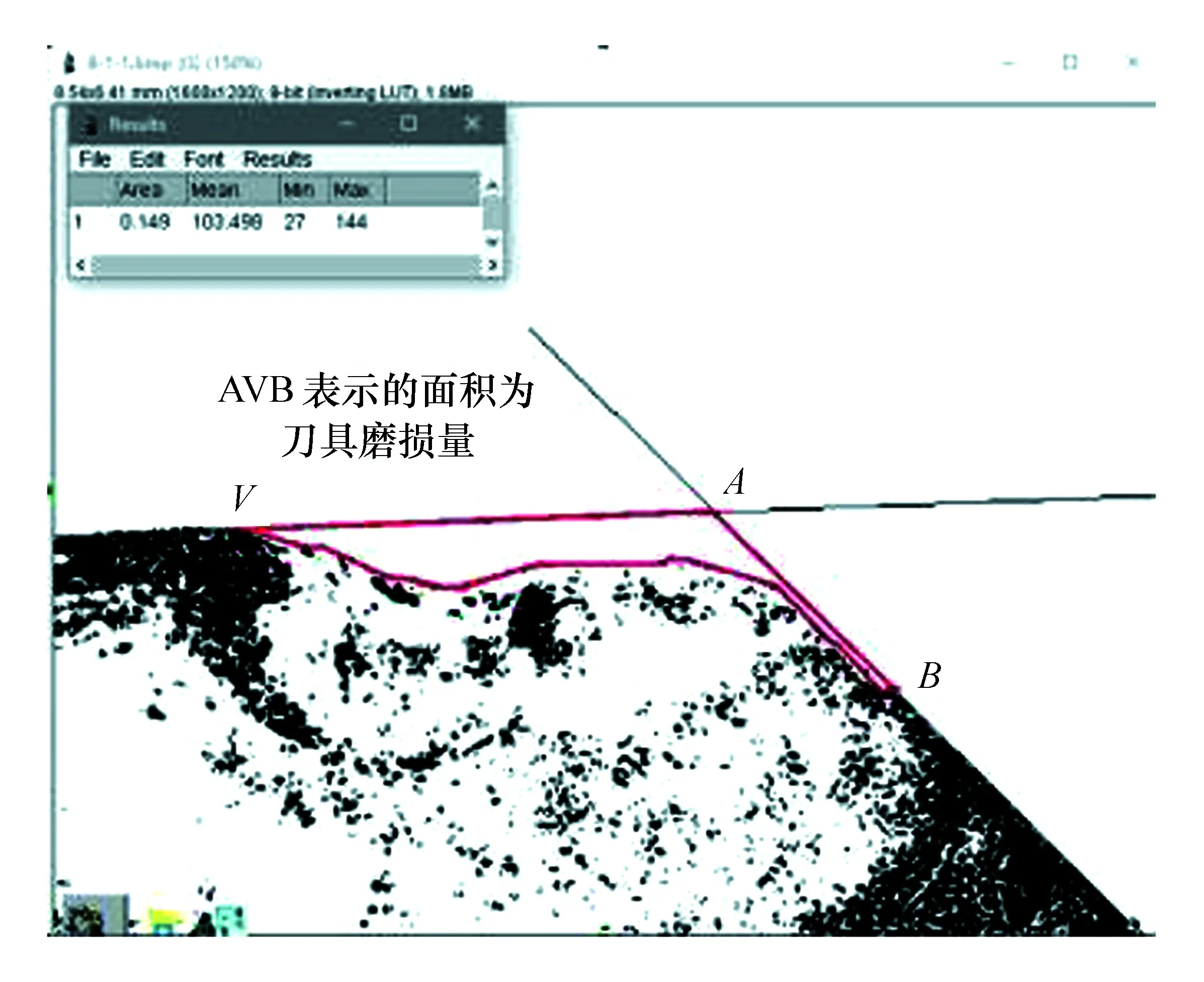

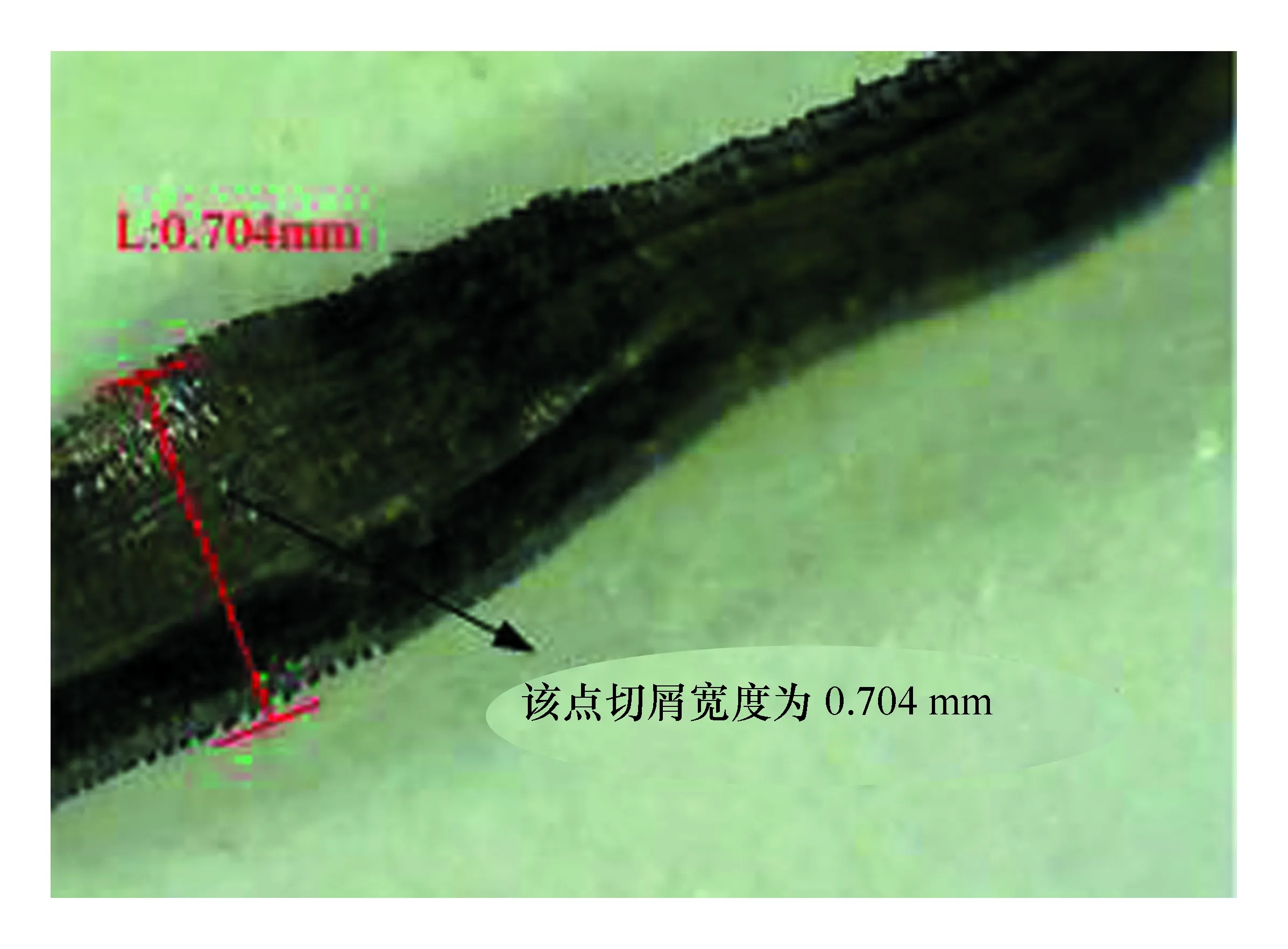

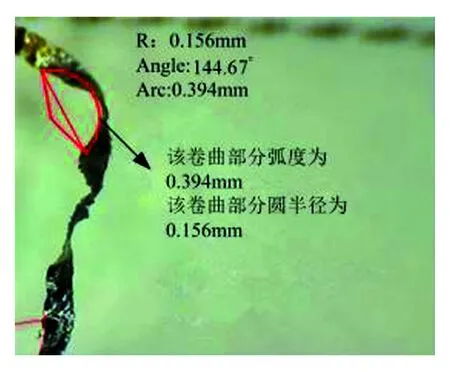

(6) 实验结束。实验结束后,对拍摄的刀具磨损量和收集的切屑进行后期测量。刀具磨损测量界面见图6。图中AVB所表示的区域面积为需要测量的刀具磨损面积,即刀具磨损量。利用数字显微镜测量切屑的宽度和弯曲半径(圆半径),测量界面分别见图7和图8。

图6 刀具磨损量测量界面

图7 切屑宽度测量

图8 切屑弯曲部分弧度及圆半径测量

2.5 实验结果分析

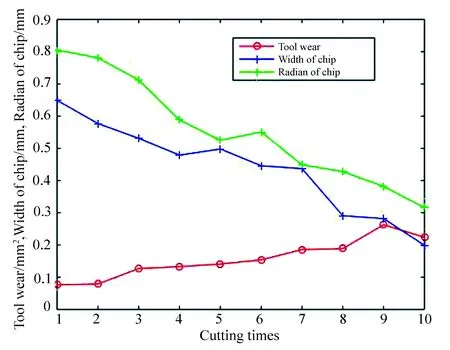

以主轴转速为700 r/min、进给量为100 mm/min、切削深度为0.3 mm为例,刀具磨损值,切屑宽度和弯曲半径随加工时间的实验测量值变化曲线见图9。可以发现,刀具磨损随时间增加,而切屑的宽度和弯曲半径逐渐降低。它们又有共同的变量(切削用量),因此符合监测基本原理中对函数的要求。

图9 刀具磨损值、切屑宽度和弯曲半径变化曲线

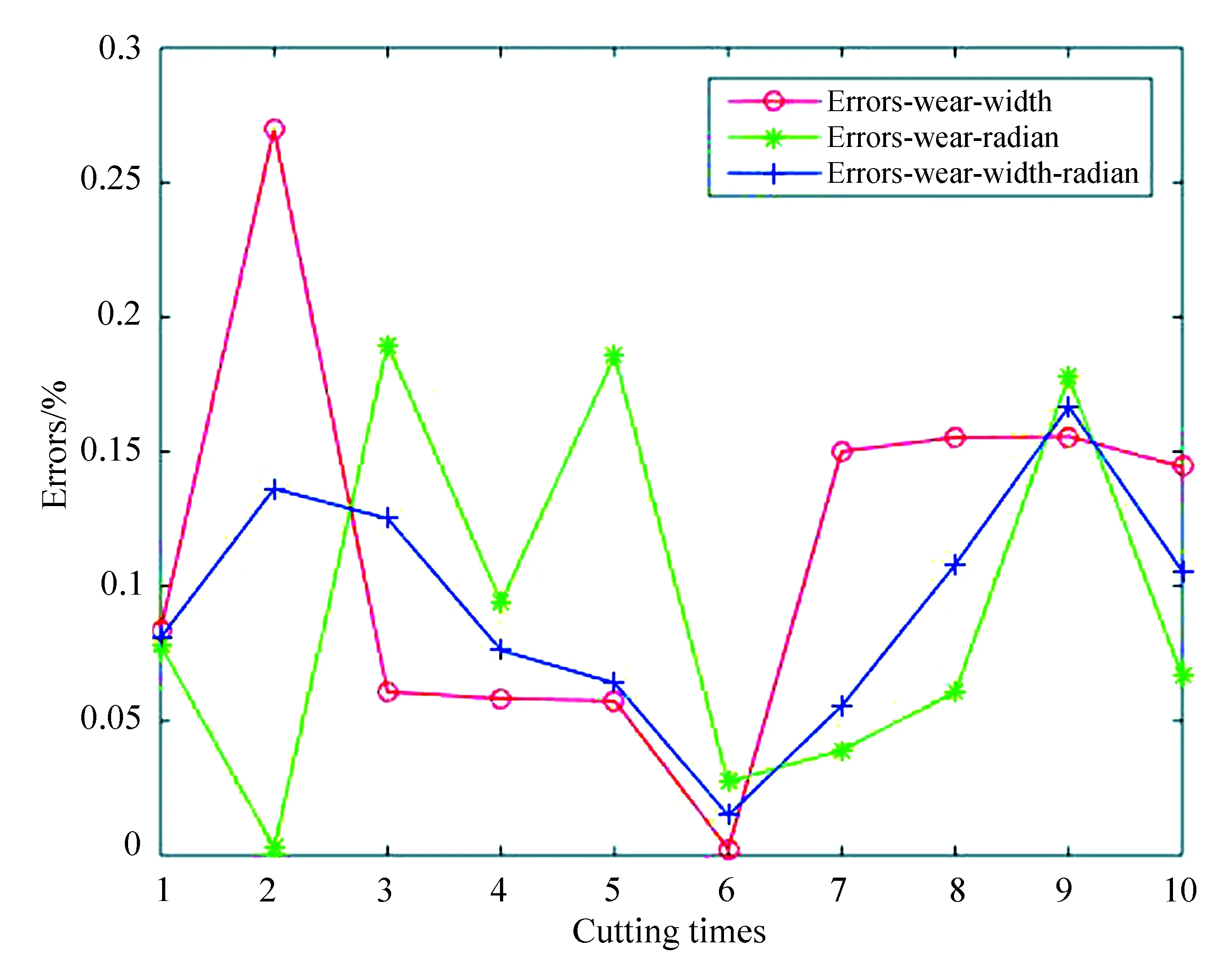

利用监测基本原理,用切屑宽度和弯曲半径预测刀具磨损值的误差见图10。

结果显示,用弯曲半径预测刀具的磨损误差比用切屑宽度预测的小。用弯曲半径预测的最大误差为18.95%,最小误差为0.29%,误差小于10%的超过70%。所有误差都小于20%。用切屑宽度预测的最大误差为26.95%,最小误差为0.24%,误差小于10%的只有50%。也就是说用弯曲半径监测刀具磨损量的误差比用切屑宽度预测的小。

图10 利用切屑预测刀具磨损的误差

3 教学效果分析

(1) 开阔了学生的思路。通过此实验,知道在制造中如何通过表征之间间接关系观察监测实际难以获得的表征,开阔了学生的思路。

(2) 有效地提高了学生的分析能力和观察能力。在切屑和刀具磨损的测量过程,由于人为、设备或安装等问题,造成实际数据存在一定的误差。为了尽可能让数据真实准确,学生通过图像处理和软件测量两种方式,比较分析数据的差异,利用方差分析得到较精确的刀具磨损数据。由于切屑的差异性较大,学生测量切屑时,先挑选最具有特征的切屑,然后采用去除极端值后在余下数值内取平均数的方法确定最终数据。针对非线性函数表达式难以描述问题,学生采用泰勒展开描述函数,并对精度进行比较和分析,最终确定泰勒展开的阶次。此测量数据和处理数据的过程,很好地锻炼了学生的分析能力和观察能力。

4 结语

利用科研平台,针对制造类课程实验环节观摩多、分析少等问题,围绕加工中刀具磨损监测内容较少,设计了利用切屑监测刀具磨损状态的实验。此实验很好地丰富了制造类课程实验内容,此实验扩展了学生的眼界和思路,提高了学生分析能力和观察能力。

References)

[1] 吴军, 金杰. VERICUT软件在数控加工实验教学中的应用[J]. 实验科学与技术, 2013,11(5):61-63.

[2] 苟向锋, 杨晋, 陈德道, 等. 开放式综合性数控加工实验的设计与实践[J].实验室研究与探索, 2011,30(3):137-139,144.

[3] 郑联语, 乔立红, 宋放之, 等. 项目与论题相结合的“计算机辅助制造” 课程教学方法与实践[J]. 中国大学教学, 2013(8):65-68.

[4] Tansel I, Neouyan A, Trujillo M. Micro-end-milling-II Extending tool life with a Smart Workpiece Holder(SWH)[J]. International Journal of Machine Tool and Manufacture, 1998,38(12):1437-1448.

[5] Ertunc H M, Loparo K A. A decision fusion algorithm for tool wear condition monitoring in drilling[J]. International Journal of Machine Tools and Manufacture, 2001, 41(9):1347-1362.

[6] 王细洋,龙亮,郭敏.基于振动信号的刀具状态监控技术研究[J].南昌航空大学学报(自然科学版),2011, 25(3):42-47.

[7] 张石平,王智明,杨建国.机床刀具可靠性及寿命评估[J].计算机集成制造系统,2015, 21(6):1579-1584.

[8] 董鹏飞.基于振动信号的刀具磨损量的分析研究[D].成都:电子科技大学,2015:1-31.

[9] Bhuiyan M S H, Choudhury I A, Dahari M. Monitoring the tool wear, surface roughness and chip formation occurrences using multiple sensors in turning[J]. Journal of Manufacturing Systems, 2014, 33(4):476-487.

[10] Sun S, Brandt M, Dargusch M S. Thermally enhanced machining of hard-to-machine materials—A review[J]. International Journal of Machine Tools & Manufacture, 2010,50(8):663-680.

[11] Sun Y, Sun J, Li J, et al. Modeling of cutting force under the tool flank wear effect in end milling Ti6Al4V with solid carbide tool[J]. International Journal of Advanced Manufacturing Technology, 2013, 69(69):2545-2553.

[12] Guo Y, Zhang P P, Wang B.Dynamic Reliability Analysis of Cutting Tool for Milling Difficult to Machine Materials Ti-6Al-4V[C]// Prognostics and System Health Management Conference (PHM-2016 Chengdu). Chengdu, China, 2016.

[13] Zhang P P, Guo Y, Wang B. Novel Tool Wear Monitoring Method in Milling Difficult-to-Machine Materials Using Cutting Chip Formation[C]//12th International Conference on Damage Assessment of Structures., Kitakyushu, Japan.Accepted, 2017.

Design of experiment based on tool wear condition by chip monitoring

Zhang Peipei, Wang Kesheng, He Qianhong

(School ofMechanical and Electronic Engineering, University of Electronic Science and Technology of China, Chengdu 611731, China)

In view of the problems of more observation and less analysis in the experiment section of manufacturing courses, the experiment based on the tool wear condition by chip monitoring is designed by using the experimental facilities of scientific research projects. On the basis of the time-varying matching relationship between the chip and the tool wear, the condition of the tool wear that needs to be stopped is monitored and predicted by observing the change of the chip shape without stopping the tool, which provides a new idea for the condition monitoring of cutting tools in machining and manufacturing. It enriches the experimental contents of manufacturing courses, broadens the students’ thinking, and at the same time improves their analytical ability and observative ability through the experiment.

chip monitoring; tool wear; design of experiment

TG711; G642.423

A

1002-4956(2017)10-0058-04

10.16791/j.cnki.sjg.2017.10.016

2017-04-20

国家自然科学基金青年基金项目(51405062);电子科技大学教育教学改革研究项目(2015XJYYB048,2016XJYYB031)

张培培(1981—),女,河南许昌,博士,讲师,从事机械技术基础教学研究以及数控加工可靠性性设计优化科研.

E-mail:peipei.zhang@uestc.edu.cn