瓦斯抽采对煤体强度与锚固性能影响的现场测试分析

2017-11-01孙志勇吴志刚

孙志勇,张 镇,吴志刚,雷 顺

( 天地科技股份有限公司 开采设计事业部,北京 100013)

瓦斯抽采对煤体强度与锚固性能影响的现场测试分析

孙志勇,张 镇,吴志刚,雷 顺

( 天地科技股份有限公司 开采设计事业部,北京 100013)

以晋煤集团寺河煤矿为工程背景,现场测试瓦斯抽采前后煤体强度和锚固性能,分析瓦斯抽采对煤体力学性能和巷道支护效果的影响。采用触探法原位测试围岩强度,得到工作面瓦斯抽采前煤体强度平均值为24.89MPa,抽采后平均值为16.15MPa,强度降低35%;开发研制煤体锚固性能测试装置,能够连续监测锚杆锚固力、锚杆位移和护表构件在煤壁的压入量。现场测试结果得出,瓦斯抽采前煤体锚固力平均为220kN,抽采后为124kN,为抽采前的56.4%。试验结果可为进一步提高抽采煤体巷道支护设计的合理性提供依据。

瓦斯抽采;煤体强度;锚固性能;现场测试

据统计,瓦斯突出事故多发生在巷道掘进迎头[1-3],占总突出次数的70%。为预防掘进工作面瓦斯灾害,常采取的措施是提前布置顺层或穿层钻孔预抽煤层瓦斯[4],降低瓦斯压力和含量,确保抽采区域采掘前达到防突要求。

晋城寺河煤矿是国内唯一的高瓦斯条件下开采的千万吨级大型矿井,区域防突的技术手段主要有地面预抽和井下预抽2种,其中井下预抽包括千米钻机大面积区域性抽采、掘进过程中钻场和横川超前钻孔抽采等措施,为采掘创造条件[5]。受高密度、多层次、长时间瓦斯抽放的影响,煤体内部原生裂隙发生扩展,进一步破坏围岩的完整性和稳定性。本文以寺河煤矿实际工程地质条件为背景,现场测试工作面瓦斯抽采前后煤体强度和锚固力,分析瓦斯抽采对这两个参数的影响。

1 煤体强度原位测试

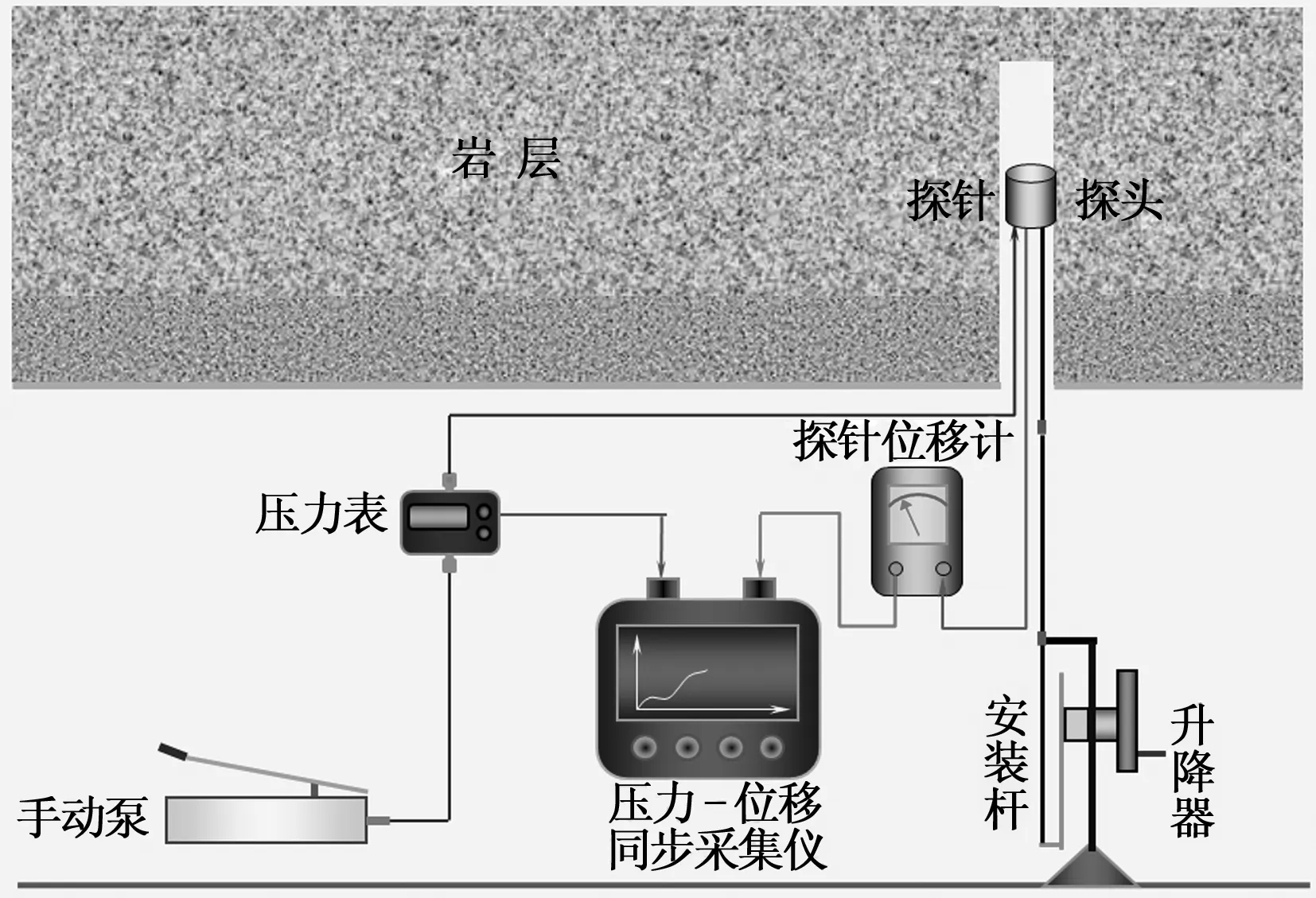

根据煤矿井下巷道特点,采用WQCZ-56型小孔径井下巷道围岩强度测定装置[6],测试装置由测试探头(54mm)、便携式探针位移指示仪、安装杆、高压供油管路、高压手动泵组成,如图1所示。测试原理如图2所示,具体步骤为启动手动泵,油压通过液压管传入探头内腔,探头内的活塞在高压油的驱动下发生移动,探针外伸直到与孔壁接触,从探针位移指示仪上可读出探针外伸量。随着压力的增加,孔壁煤体被压坏时,探针位移指示仪指针突然跳动,此时手动泵压力表记录的最高压力值即为该位置煤体的临界强度,经换算便可得煤体的单轴抗压强度。每隔300~500mm取1个测试剖面,测定整个钻孔长度上煤体的抗压强度。

图1 WQCZ-56型围岩强度测定装置

图2 围岩强度测定原理示意

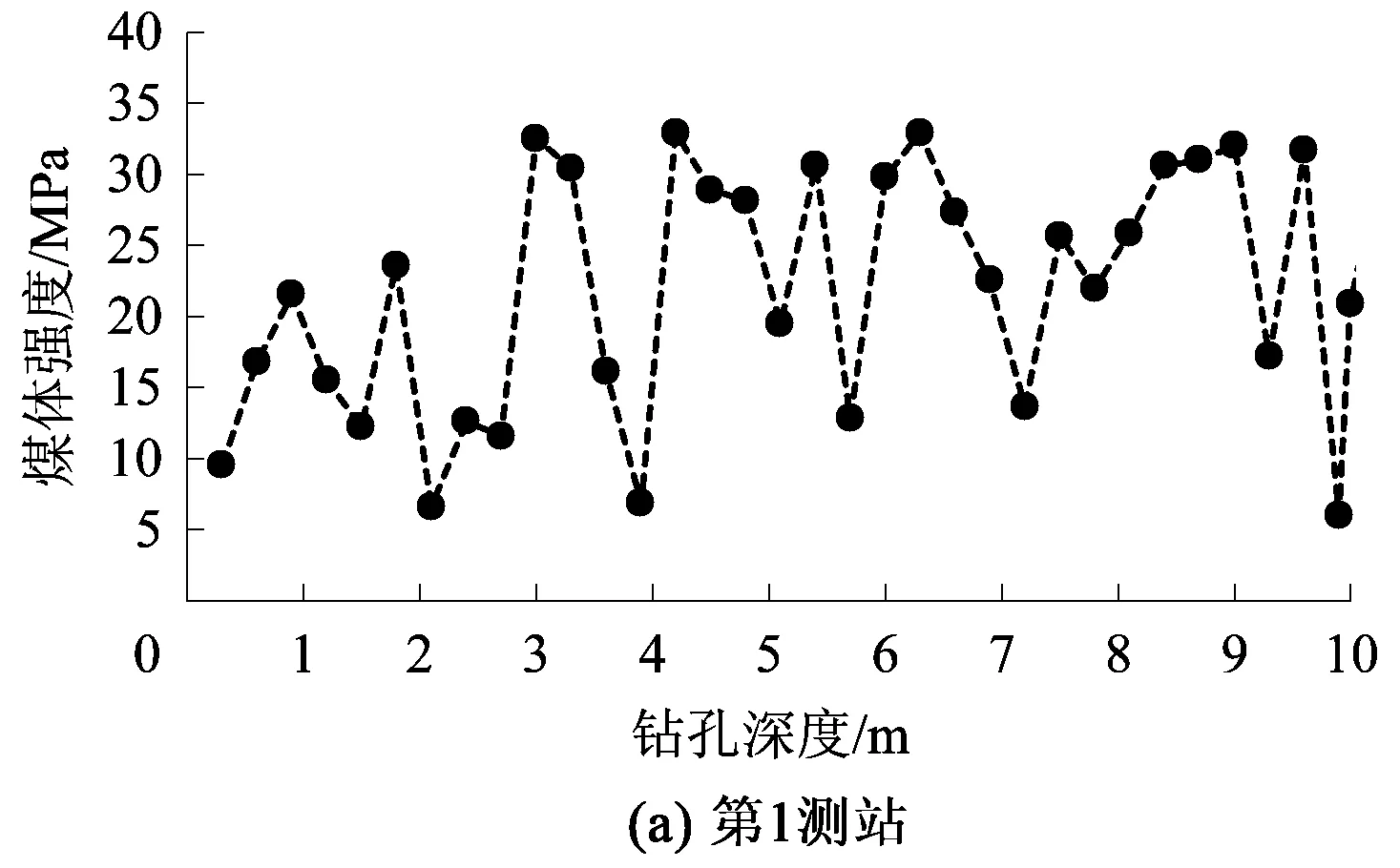

1.1 抽采前煤体强度测试结果

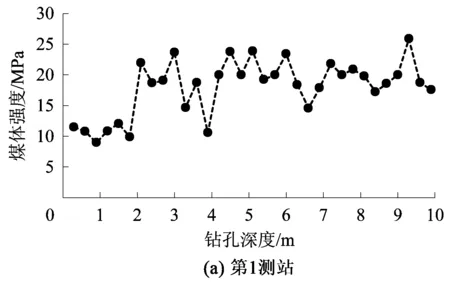

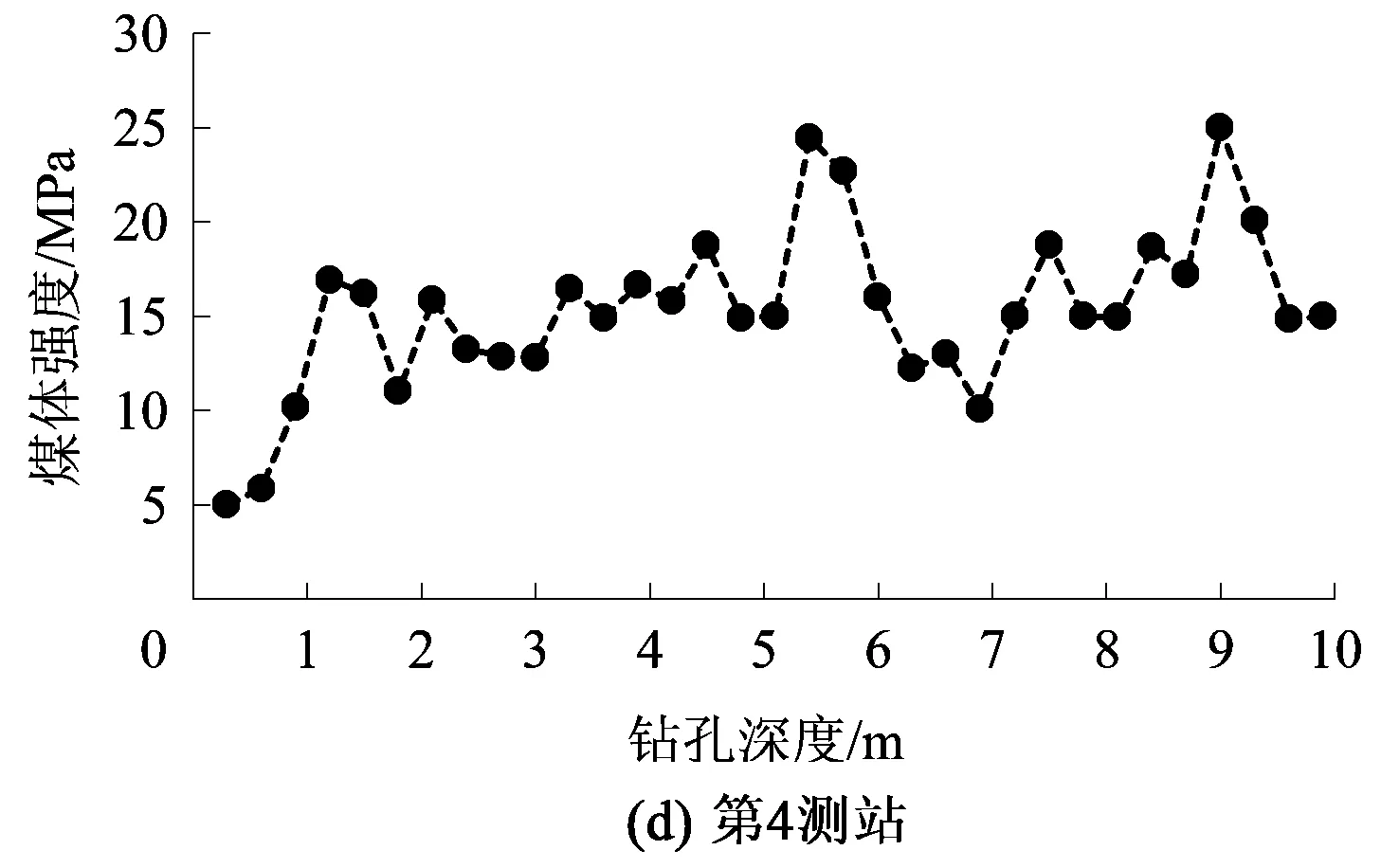

在5309工作面处于准备阶段时,在新掘巷道迎头布置4组测站,对5309工作面侧煤帮10m范围内的煤体进行强度测试,钻孔深度为10m,钻孔直径56mm,测试结果如图3所示。

4组测站煤体强度的平均值分别为22.11,25.83,27.31,24.32MPa,得出工作面瓦斯抽采前煤体强度平均值为24.89MPa。

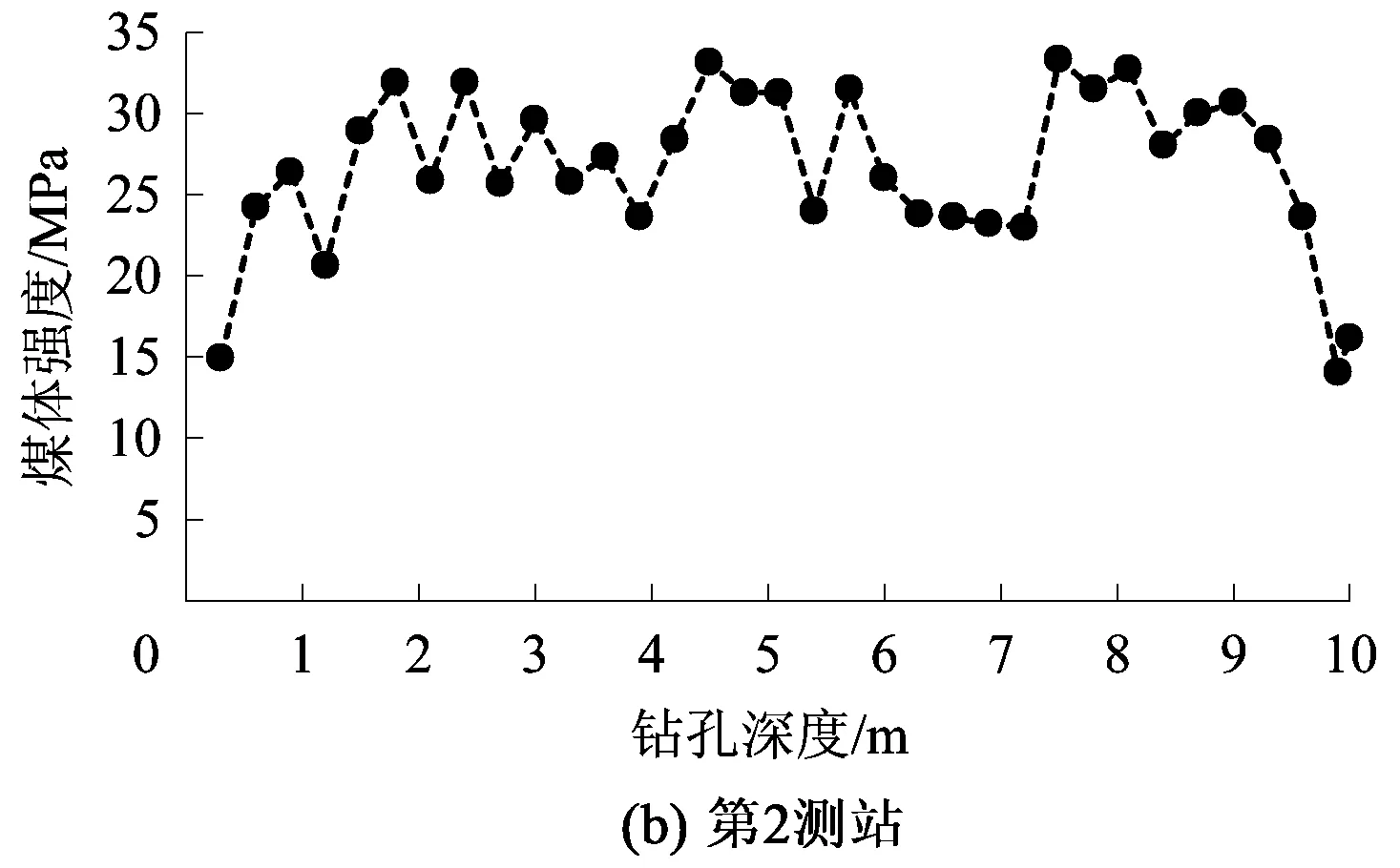

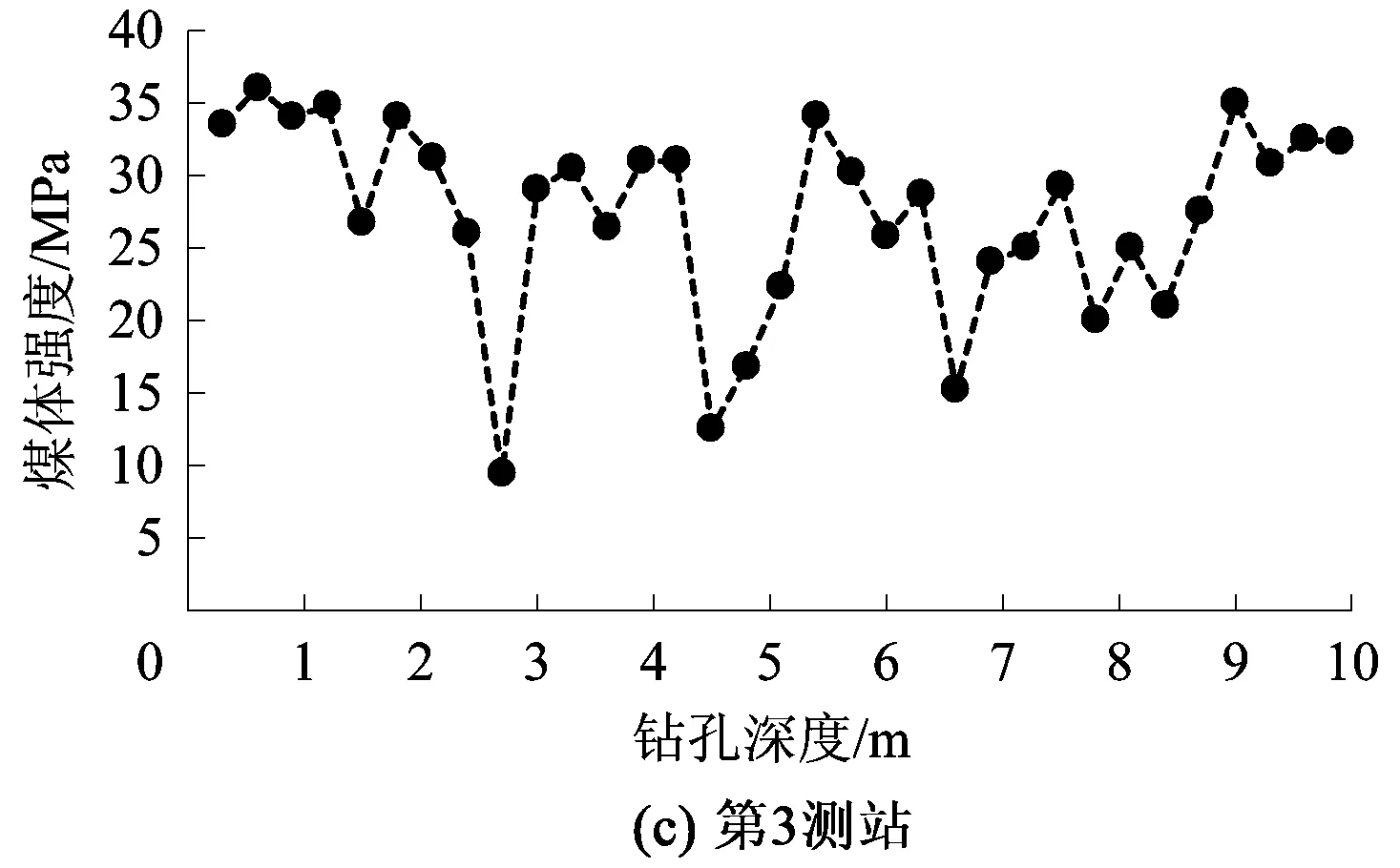

1.2 抽采后煤体强度测试结果

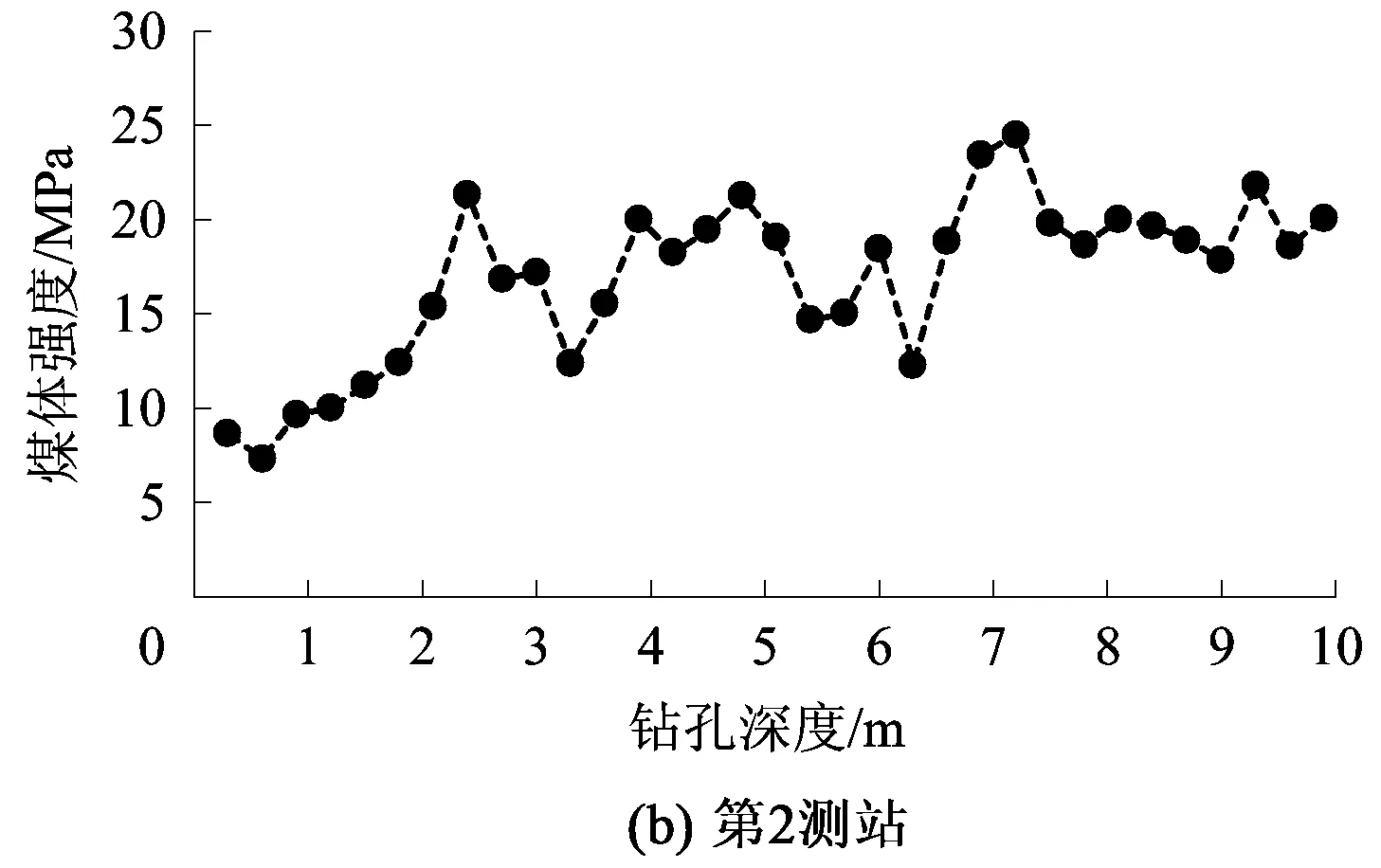

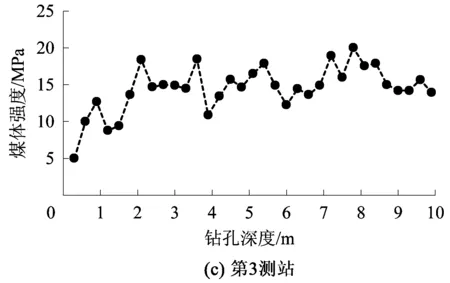

在5303工作面回采过程中,在巷道巷帮布置4组测站测试瓦斯抽采后的煤体强度,钻孔深度为10m,钻孔直径56mm,测试结果如图4所示。

4组测站煤体强度的平均值分别为17.88,16.93,14.48,15.32MPa,得出工作面瓦斯抽采后煤体强度平均值为16.15MPa。

2 煤体锚固性能测试

目前拉拔试验装置只能测出锚杆、锚固剂、煤体三者之间出现相对滑动或者杆体破坏时的单个拉拔力数据,不能得到护表构件在煤壁的压入量、锚杆相对滑移量及拉拔力与两个位移量之间的对应关系[7-8]。针对上述问题,开发研制煤体锚固性能测试装置,能够连续监测锚杆锚固力、锚杆位移和护表构件在煤壁的压入量。

基于位移传感器开发的煤体锚固性能测试装置,由液压千斤顶、拉拔杆、位移传感器、传感器接收仪和手动液压泵组成。测试原理为:选取需要测定的锚杆,安装拉拔杆;安装液压千斤顶,将其安装在拉拔杆上;选择合适的位置将测杆固定,将位移计安装到测杆上,确保测杆稳定;连接液压千斤顶管路,检查各个接口是否可靠,尽量避免管路发生弯折;将传感器接收仪与位移传感器、压力传感器连接,打开传感器接收仪开关,手动均匀施加压力,观测接收仪数据、位移传感器以及锚杆情况。

图4 工作面瓦斯抽采后煤体强度

2.1 瓦斯抽采前锚固性能测试

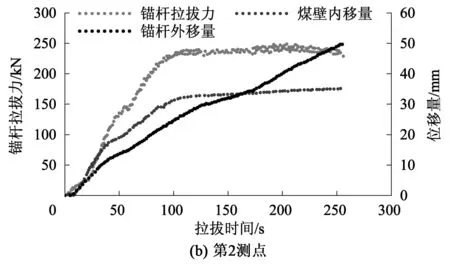

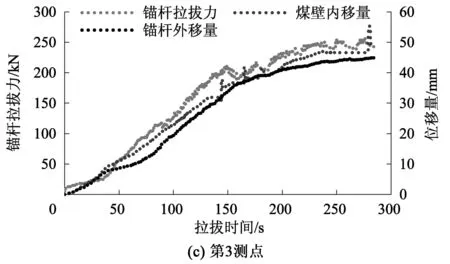

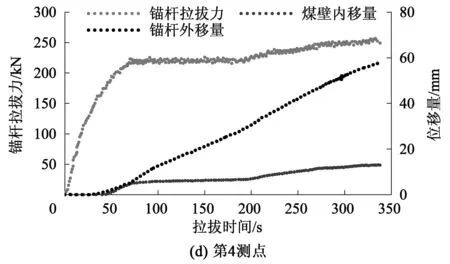

在53044巷新掘迎头附近布置4组测点,测试对象均为巷帮锚杆,锚杆杆体为500号钢材,直径22mm,长度2m,2支锚固剂加长锚固,锚固长度1.2m。图5为现场拉拔试验得到的锚杆拉拔力/位移-时间曲线。

第1测点拉拔曲线可分为3个阶段:阶段一为0~54s,锚杆拉拔力逐渐增大至40kN并稳定,托板在煤壁的压入量达到11.5mm,锚杆外移量基本为0;阶段二为54~100s,拉拔力快速增大至峰值205.8kN,托板在煤壁的压入量缓慢增大至峰值19.35mm;阶段三为100s至结束,锚杆外移量快速增大,最大达到25.9mm,拉拔力稳定一段时间后略有下降。

图5 瓦斯抽采前锚杆拉拔力/位移-时间曲线

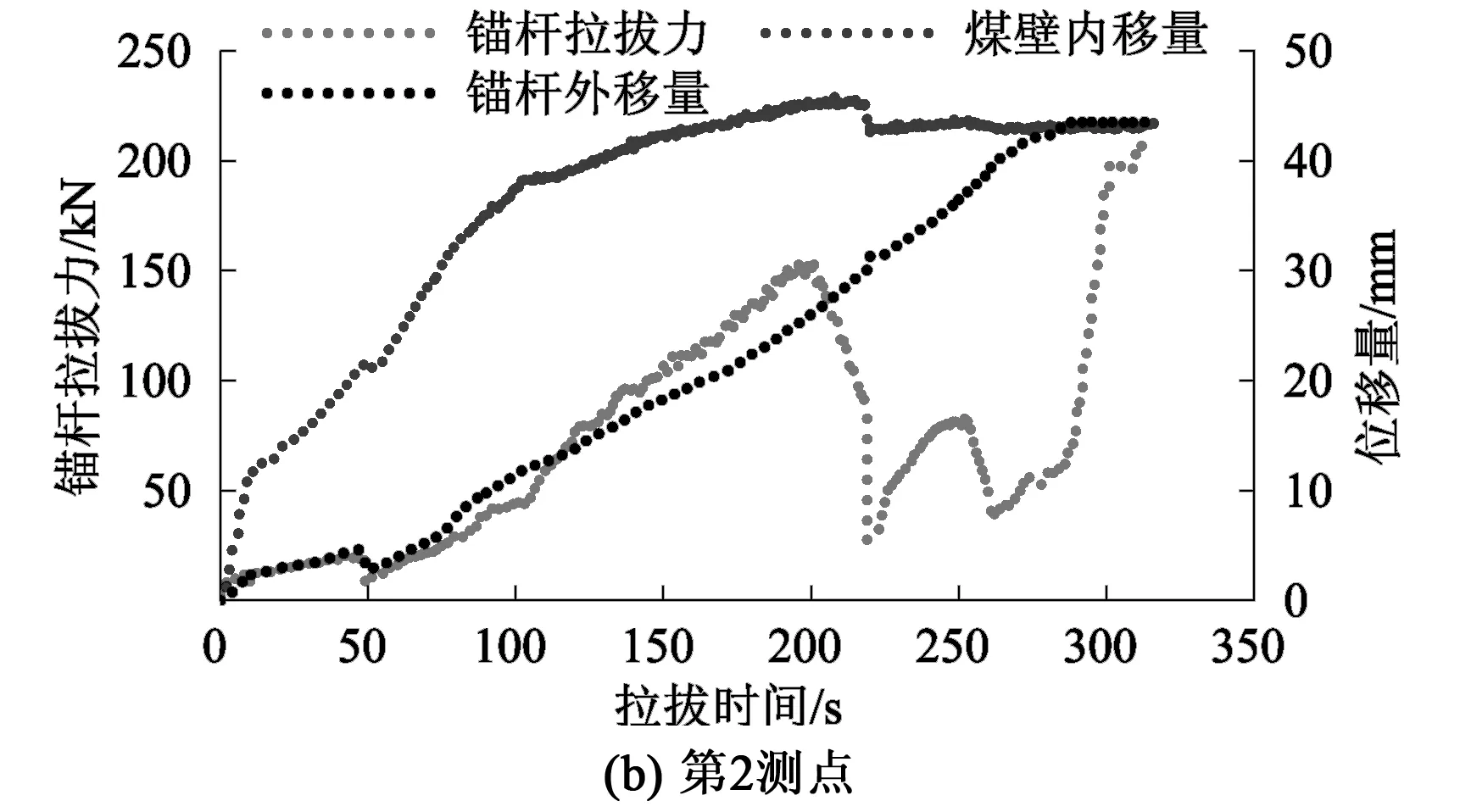

第2测点拉拔曲线可分成2个阶段:阶段一为0~100s,锚杆拉拔力逐渐增大至峰值239.2kN,托板在煤壁的压入量达到32.1mm,锚杆外移量达到26.2mm;阶段二为100s至结束,拉拔力峰值过后持续稳定,托板在煤壁的压入量达到35.2mm后不再增大,锚杆外移量直线增大。

第3测点拉拔曲线可分成2个阶段:阶段一为0~150s,锚杆拉拔力逐渐增大至212 kN,托板在煤壁的压入量达到37.8mm,锚杆外移量达到33.3mm;阶段二为150s至结束,锚杆拉拔力略有增大,托板在煤壁的压入量和锚杆外移量同步增大。

第4测点拉拔曲线可分成2个阶段:阶段一为0~70s,锚杆拉拔力逐渐增大至224.32kN,托板在煤壁的压入量达到4.84mm,锚杆外移量达到5.38mm;阶段二为70s至拉拔结束,锚杆拉拔力持续稳定并略有增大,托板在煤壁的压入量缓慢增加至13.1mm,锚杆外移量快速增加至57.5mm。

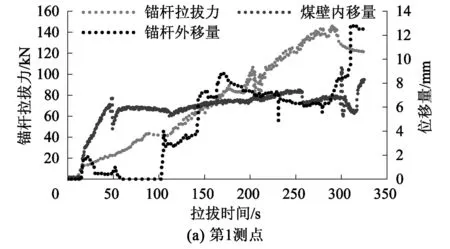

2.2 瓦斯抽采后锚固性能测试

在53031巷主撤通道附近煤帮中布置4个监测点,测试对象均为巷帮锚杆,锚杆参数与2.1相同。图6为现场拉拔试验得到锚杆拉拔力/位移-时间曲线。

图6 瓦斯抽采后锚杆拉拔力/位移-时间曲线

第1测点拉拔曲线可分为2个阶段:阶段一为0~290s,锚杆拉拔力逐渐增大至峰值147.44kN,托板在煤壁的压入量达到7mm,锚杆外移量达到6.71mm;第二阶段为290s至结束,锚杆拉拔力峰值过后出现下降,托板在煤壁的压入量达到12.47mm,锚杆外移量达到8.38mm。

第2测点拉拔曲线可分成2个阶段:阶段一为0~195s,锚杆拉拔力逐渐增大至152.6kN,托板在煤壁的压入量达到45mm,锚杆外移量达到25.2mm;阶段二为195s至结束,锚杆拉拔力先急剧下降后升高,再下降后急剧增大,这个过程当中,托板在煤壁的压入量变化不明显,锚杆外移量继续增大至43.5mm。

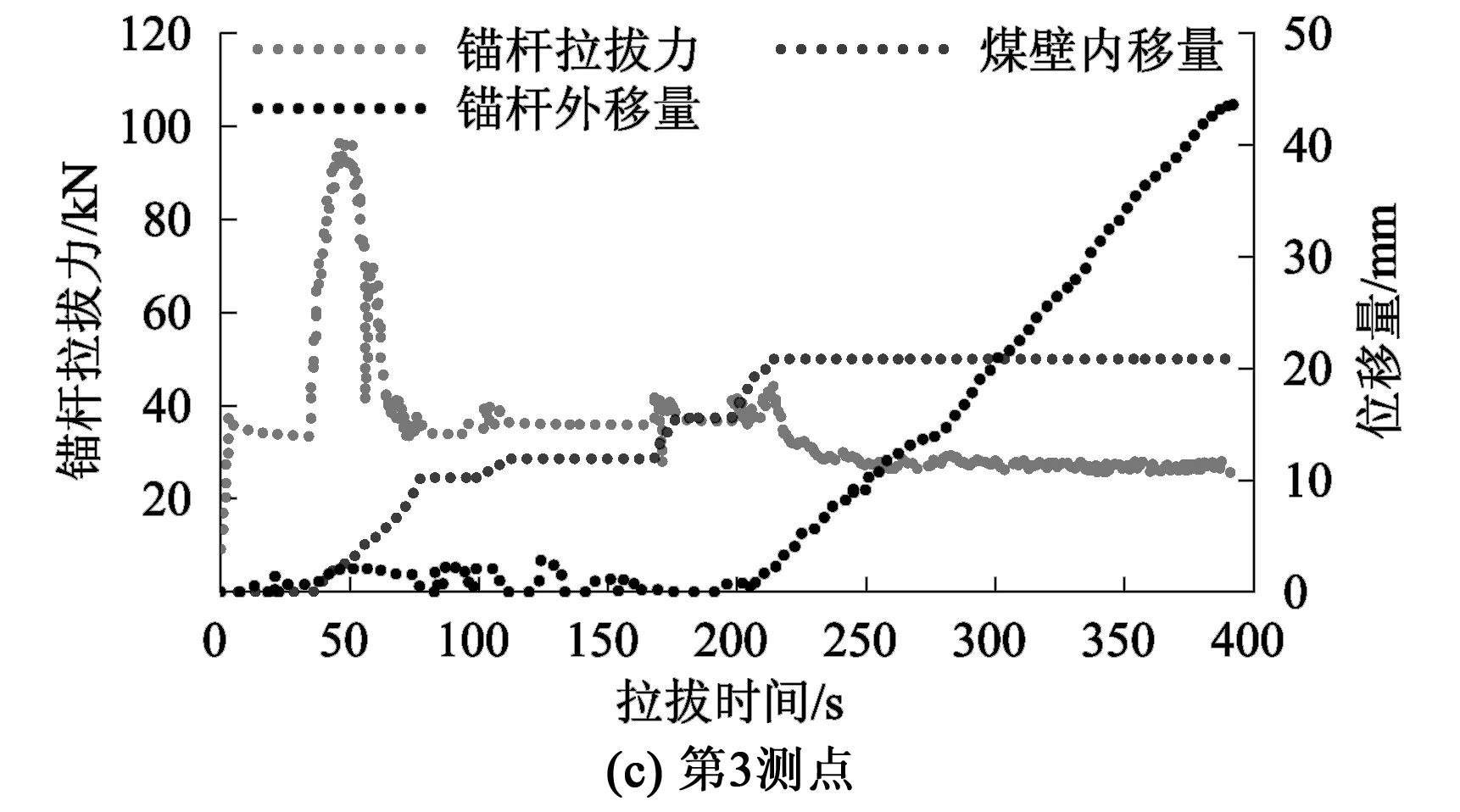

第3测点拉拔曲线可分成2个阶段:阶段一为0~48s,锚杆拉拔力逐渐增大峰值至98kN,托板在煤壁的压入量达到2.5mm,锚杆外移量达到2mm;阶段二为48s至结束,锚杆拉拔力逐渐下降,这个过程当中,托板在煤壁的压入量持续增大至20.8mm,锚杆外移量持续增大至43.6mm。

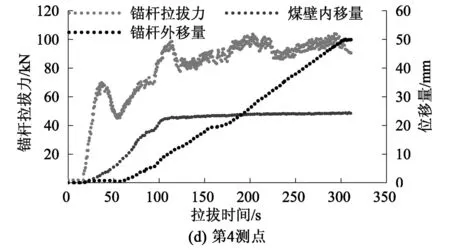

第4测点拉拔曲线可分成2个阶段:阶段一为0~112s,锚杆拉拔力逐渐增大峰值至98.2kN,托板在煤壁的压入量达到22.7mm,锚杆外移量达到10.45mm;阶段二为112s至拉拔结束,锚杆拉拔力出现波动,这个过程当中,托板在煤壁的压入量变化不明显,锚杆外移量持续增大至49.9mm。

3 主要结论

(1)工作面瓦斯抽采前煤体强度平均值为24.89MPa,抽采后煤体强度大部分集中在10~20MPa,平均值为16.15MPa,强度降低35%。瓦斯抽采导致煤体强度降低的原因是抽采负压解析大量的煤层瓦斯,原生节理裂隙在瓦斯渗流过程中继续扩展,煤体完整性遭到破坏。

(2)现场锚杆拉拔试验得出,瓦斯抽采前锚杆能够较快承载,拉拔时间50~100s能达到峰值,锚固力平均为220kN,接近500号锚杆的屈服载荷;瓦斯抽采后锚杆前期受煤壁内移影响承载较慢,后期主要表现为锚杆外移,锚固力平均为124kN,为抽采前的56.4%。

(3)瓦斯抽采影响煤体强度和锚固性能,针对高瓦斯抽采损伤的煤体巷道尤其是动压留巷,第一方面可通过浅层注浆,充填抽采产生的裂隙,重塑煤体完整性,提高锚杆、锚固剂、围岩体三者之间锚固性能;第二方面可通过增大锚杆锚索的预紧力,实现预应力向深部传递;第三方面增大护表构件的尺寸和刚度,提高护表能力,防止抽采煤体发生局部破坏。

(4)开发研制出的煤体锚固性能测试装置,能够连续监测锚杆锚固力、锚杆位移和护表构件在煤壁的压入量,得到的锚杆拉拔力/位移-时间的变化曲线大致可分为2个阶段:拉拔力升高阶段和峰后波动阶段。在进行锚杆支护设计时,可根据拉拔曲线选择锚杆预紧力和护表构件尺寸,为进一步提高支护设计的合理性提供依据。

[1]梁 冰,刘蓟南,孙维吉,等.掘进工作面瓦斯流动规律数值模拟分析[J].中国地质灾害与防治学报,2011,22(4):46-51.

[2]尹光志,赵洪宝,许 江,等.煤与瓦斯突出模拟试验研究[J].岩石力学与工程学报,2009,28(8):1674-1680.

[3]鲜学福,辜 敏,李晓红,等.煤与瓦斯突出的激发和发生条件[J].岩土力学,2009,30(3):577-581.

[4]宋国正.瓦斯抽采系统安全性研究[D].徐州:中国矿业大学,2014.

[5]王建会,冷 峰.寺河矿东井区接替盘区瓦斯抽采设计[J].煤炭工程,2014,46(8):22-24.

[6]司林坡,康红普.钻孔触探法围岩强度原位测试[J].煤矿开采,2006,11 (4):10-12.

[7]张 朋.基于小波变换的锚杆质量检测信号消噪技术的研究[J].煤矿机械,2011,32(5):239-240.

[8]徐金海,周保精,吴 锐.煤矿锚杆支护无损检测技术与应用[J].采矿与安全工程学报,2010,27(2):166-170.

[责任编辑:林健]

FieldTestAnalysisofGasDrainagetoCoalStrengthandAnchorCharacter

SUN Zhi-yong,ZHANG Zhen,WU Zhi-gang,LEI Shun

(Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

It taking Sihe coal mine of Jin coal group as project background,coal strength and anchor character were test before and after gas anchorage in field,influence of gas drainage to coal mechanical property and roadway supporting results was analyzed.Surrounding rock strength was test by in-situ penetration measurement method,an average of coal strength before gas drainage of working face was 24.89MPa,but 16.15MPa after gas drainage,the strength decreased about 35%,then coal anchor performance equipment was developed,and anchoring fore,anchor displacement and indentation amount in coal wall of surface protect components could be monitored constantly.The field test showed that an average anchoring force of coal was 220kN before gas drainage,124kN after gas drainage,it was about 56.4% to before gas drainage.The test results could referenced for improved on coal roadway supporting design with gas drainage.

gas drainage;coal strength;anchor character;field test

TD712

A

1006-6225(2017)05-0045-04

2017-06-06

10.13532/j.cnki.cn11-3677/td.2017.05.011

国家自然科学基金煤炭联合基金重点项目(U1261211);国家自然科学基金青年基金项目(51304119)

孙志勇(1985-),男,山东诸城人,助理研究员,主要从事岩石力学与巷道支护技术的研究工作。

孙志勇,张 镇,吴志刚,等.瓦斯抽采对煤体强度与锚固性能影响的现场测试分析[J].煤矿开采,2017,22(5):45-48,35.