基于“O”形圈理论地面钻井瓦斯抽采技术优化

2017-11-01王志坚

王志坚

(山西潞安集团余吾煤业有限责任公司,山西 长治 046103)

基于“O”形圈理论地面钻井瓦斯抽采技术优化

王志坚

(山西潞安集团余吾煤业有限责任公司,山西 长治 046103)

以余吾煤矿N2105回采工作面地面钻井抽采工程实践为依托,基于采动裂隙“O” 形圈理论,通过Fluent软件数值模拟分析,结合不同施工参数下地面钻井抽采效果对比分析,对余吾煤矿地面钻井布置位置、抽采负压等参数进行了优化。研究表明:地面钻井水平上应布置于采动裂隙“O”形圈内,垂向上控制于垮落带顶部和裂缝带的中下部之间,抽采效率最高;通过正交模拟对比分析,地面抽采钻井终孔距离煤层顶板垂高16m,距离回风巷为40m时抽采效果最优;抽采负压与抽采瓦斯浓度呈C=-0.013P2+1.122P-1.188的二次多项式关系,当抽采负压为45kPa时,抽采浓度最高,为25.5%;抽采负压与沿空留巷的瓦斯浓度呈C=0.0001P2-0.013P+0.637的二次多项式关系,当抽采负压为48kPa时,沿空留巷的瓦斯浓度最低;通过抽采浓度与抽采负压实测数据与拟合公式计算结果对比,验证了拟合公式的合理性,为后期地面钻井抽采参数的布置提供了科学依据。

“O” 形圈理论;地面钻井;瓦斯抽采;优化;采动裂隙;Fluent软件

煤矿瓦斯有效抽采是降低煤矿井下瓦斯异常涌出、超限,保障井下安全高效生产的重要手段,也是煤层气资源开发的重要组成部分。随着矿井开采深度的不断增加,机械自动化程度的深化推广,加之我国大部分煤层具有碎软、低渗、瓦斯含量高的特点[1-3],仅依靠煤矿井下瓦斯抽采技术手段难以有效解决煤矿瓦斯治理问题,尤其是在工作面回采过程中采空区遗煤瓦斯抽采效果更是难以保证。地面钻井瓦斯(煤层气)抽采技术是近年来迅速发展的一项有效的瓦斯抽采技术,其有效利用了煤层的卸压增流效应。地面钻井瓦斯抽采主要是在工作面回采形成采空区后,待顶板垮落,利用地面钻井从垮落带顶部与裂缝带之间具有大量裂隙的位置进行瓦斯抽采[4]。

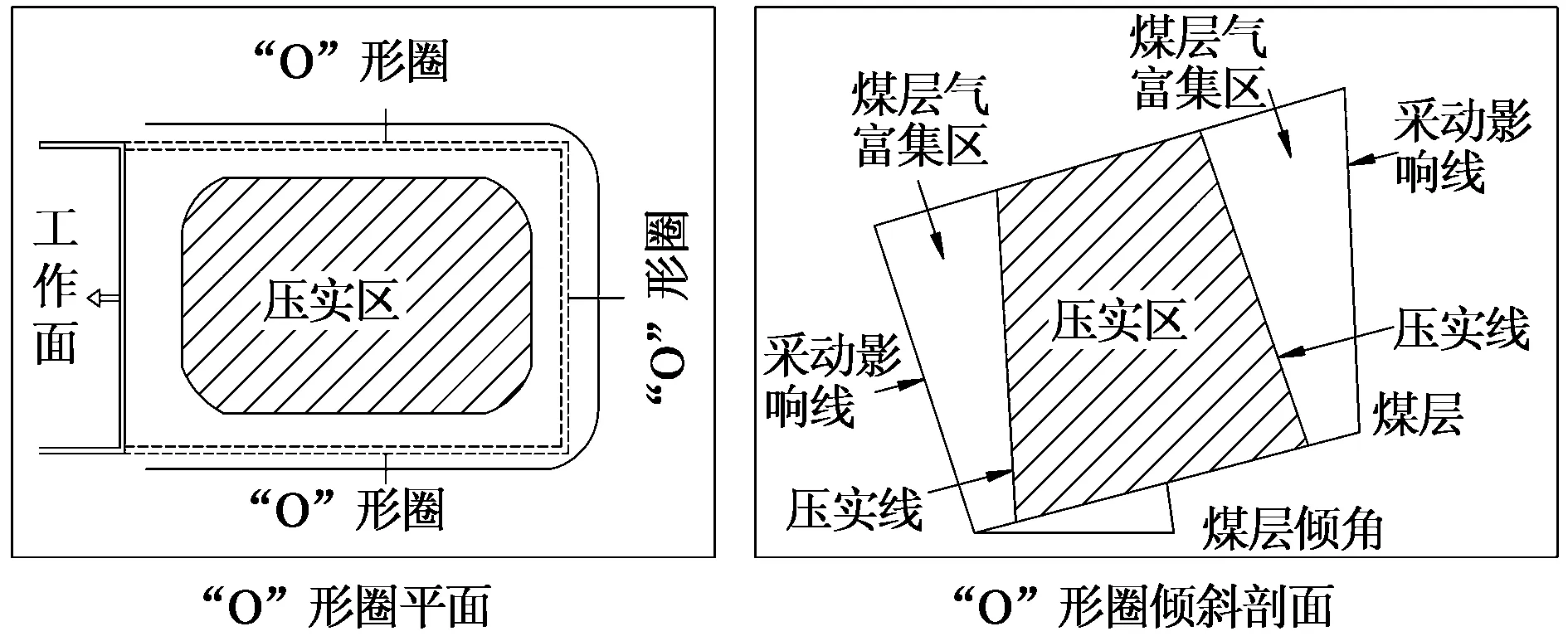

近年来许多学者通过研究分析,印证了煤层开采后采空区及覆岩的整个空间上会形成动态变化的采动裂缝带的特征。钱鸣高院士等[5]提出了采动裂隙“O”形圈理论;袁亮院士等[6]提出了采动后煤层具有顶板形成环形裂隙圈的特征;林柏泉等[7]通过研究认为其是“回”形圈,以上理论研究验证了地面钻井抽采理论的可行性,并为钻井的布置位置提供了科学指导[8-10]。但在余吾煤矿地面钻井瓦斯抽采的工程应用中,在以上理论的支撑下,不同的钻进施工位置、深度等参数的影响下,相邻钻井抽采效果存在较大的差异。为了探明差异原因,优化施工设计参数,保证余吾煤矿地面钻井抽采效果,笔者以余吾煤矿N2105回采工作面地面钻井抽采为工程依托,基于采动裂隙“O”形圈理论,通过Fluent软件数值模拟分析,结合不同施工参数下地面钻井抽采效果对比分析,对余吾煤矿地面钻井布置位置、抽采负压等参数进行优化,为矿区地面钻井瓦斯抽采提供理论及数据支持。

1 研究区概况及钻井布置

1.1 研究区概况

余吾煤矿主采煤层为3号煤层,煤层平均瓦斯含量8.51m3/t,坚固性系数(f值)0.44~0.5,煤层透气性系数最小值为0.5m2/(MPa2·d),为典型的松软、低渗、高瓦斯突出煤层。回采过程中工作面落煤及采空区遗煤解吸瓦斯大量涌向工作面,给矿井安全高效生产带来了极大的威胁。

N2105回采工作面煤厚在5.15~6.95m之间,平均6.31m,煤层瓦斯含量平均值10.05m3/t,工作面瓦斯涌出量最大为89.6m3/min。采用了井下本煤层采前预抽、边采边抽、千米钻机抽采等综合抽采手段,瓦斯抽采效果得到了一定程度的提高,但N2105工作面放顶煤开采,瓦斯涌出量大,瓦斯涌出不均衡,瓦斯抽采能力无法进一步提升,生产能力受到制约。为了进一步提高N2105工作面瓦斯抽采效果,保证安全、高效生产,开展了 N2105 地面采空区钻井抽采瓦斯技术研究。

1.2 地面钻井布置

工作面回采后,煤层周围岩体内的应力重新分布,直至达到新的力学平衡状态[11-13]。采空区的形成导致煤层本身及围岩产生卸压现象,底板岩层经历了“支承压力集中压缩-应力解除膨胀-应力恢复再压缩”的过程,并伴随竖向张裂隙、层向裂隙、剪切裂隙的形成[14-16],增加了煤层透气性(见图1),为采空区涌出瓦斯逸散创造条件,地面钻井抽采正是利用该裂缝发育带,对工作面采空区内煤柱、遗煤及相邻煤层释放的瓦斯进行有效地抽采。

图1 采动应力及裂隙分区

为了充分利用工作面回采形成的裂隙进行N2105回采工作面采空区瓦斯抽采,钻井设计施工形式采用垂直钻井,共设计施工钻井3个,其具体施工参数见表1,其中1钻井终孔于顶板15m处,水平方向距回风巷45m;2,3号钻井均位于煤层顶板5m处, 水平方向距回风巷均为35m。另为保证井身稳定性,钻井采取固井车固井及在钻井套管外加扶正装置,钻井设计井身分四开钻进,其具体参数见图2。

表1 钻井位置参数

图2 地面钻井井身结构示意

2 钻井抽采数据对比及分析

2.1 钻井抽采数据对比

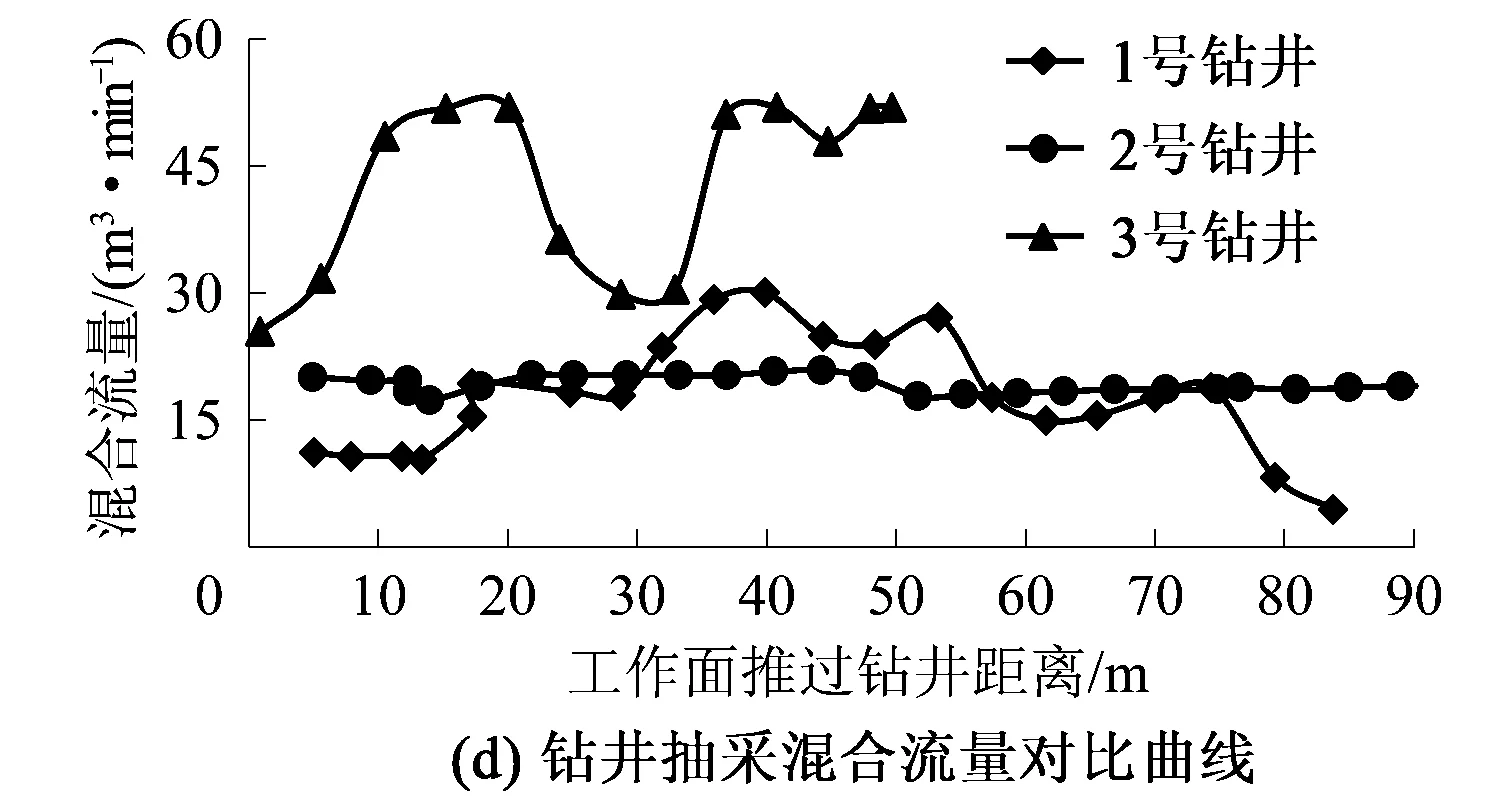

钻井施工完成后,为保证抽采数据采集的真实可靠性,数据监测采取4人三班跟踪监测制度,并按时排查抽采设备的精度,对检查过程中发现的问题,及时、准确地予以解决。针对不同工作面推过钻井的距离与瓦斯抽采纯流量的耦合关系,可以发现,钻井抽采纯流量最大12.9m3/min,平均为8.9m3/min ,抽采瓦斯浓度最大为66.1%,平均为46.8%,整体效果最好;而钻井抽采纯流量最大达9.1m3/min,平均为7.5m3/min ,抽采瓦斯浓度最大为46.7%,平均值37.9%,虽然较弱但整体优于钻井;钻井抽采效果最差,平均瓦斯抽采纯流量为7.1m3/min,瓦斯抽采浓度平均仅为17.4%(见图3(a),图3(b))。

图3 钻井瓦斯抽采数据对比

2.2 钻井抽采数据结果分析

2.2.1 抽采负压影响分析

3个地面钻井的瓦斯抽采效果受到抽采负压的影响和控制,通过对3个钻井的抽采负压的跟踪监测(见图3(c))可知,3号钻井抽采负压最小,1和2号钻井抽采负压均高于3号钻井,初步判定3号钻井应出现了裂隙与空气导通,导致钻井抽采浓度及流量较低。

通过3个钻井的抽采浓度及纯流量曲线对比可以发现,工作面推过钻井距离 60m时,钻井产气量急剧下降。乔鑫[17]等针对余吾煤矿N2105回采工作面地面钻井该现象,通过利用FLAC3D数值模拟软件进行模拟分析,分析得到钻井布置在靠近回风巷 35m 比布置在采场中部的受力要大,更容易发生破坏;结合崔宝库[18]采用 ANSYS11.0 模拟软件对3个钻井抽采套管受力模拟分析结果可知,钻井明显出现了岩层运动剪切钻井现象,导致抽采钻井损伤漏气,这也是钻井抽采效果最差的原因之一,为了保证井身稳定钻井应适当远离回风巷。

2.2.2 “O”形圈理论影响分析

煤层开采后在上覆岩层中形成了离层和竖向破断两类裂隙。其中,竖向破断裂隙是随岩层下沉形成的破断裂隙,它贯通了上、下岩层间瓦斯运移通道,亦被称为 “导气”裂隙。“导气”裂隙仅在覆岩一定高度范围内发育。钱鸣高院士等[5]通过调研分析,指出该“导气”裂隙处在垮落带的顶端,抽采钻井处于垮落带顶部和裂缝带的中下部之间抽采效果最优,当钻井垂直位置偏低,位于垮落带内,会出现抽采混合流量较大,抽采浓度及纯流量低的现象,主要原因为垮落带内瓦斯通道与采空区沟通,出现漏空气的现象。通过研究区垮落带和裂缝带计算,得到N2105综放面的垮落带高度为15.96m,结合3个钻井终孔位置可以发现,2和3号钻井终孔高度为5m,显然处于垮落带中下部。通过图3(d)分析可知出现抽采混合流量增大、抽采浓度低的现象(见图3(d)),这与2.2.1中分析的3号钻井损伤共同作用,导致3号钻井抽采效果差,平均抽采浓度仅为17.4%。

2号钻井仅在工作面前期出现了混合流量大、浓度低等现象,随着工作面的推进出现了抽采浓度、流量等均不高、抽采负压明显地出现“先明显降低-后增大”的现象。笔者通过利用钱鸣高院士提出的“O”形圈理论针对钻井产生现象进行分析。

钱鸣高院士通过以上采动裂隙发育特征研究分析,结合“O-X 破断”理论基础,提出了卸压瓦斯抽采的“O”形圈理论(见图4)。理论认为:煤层开采后上覆岩层中形成离层裂隙和竖向破断裂隙,离层裂隙分布呈现两个阶段特征:第一阶段从开切眼开始,随着工作面推进,离层裂隙不断增大,采空区中部离层裂隙最为发育;第二阶段采空区中部离层裂隙趋于压实,而在采空区四周存在连通的采动裂隙发育区,称其为采动裂隙“O”形圈。通过对比分析可知,钻井由于处于顶板垮落带中,从开切眼开始,随着工作面推进初始阶段,裂隙增大,抽采混合流量有所增加,但是抽采进入空气,整体抽采纯流量不高;随着回采面的进一步推进,2号钻井整体从裂缝带逐步转化为压实区带,虽然裂隙通道逐渐减小,但与采空区沟通空气运移通道也相应减少,整体抽采量有所增加,但效果较1号钻井仍较差。

图4 “O”形圈示意

3 地面钻井布置优化

3.1 整体布置研究

煤层卸压瓦斯的流动是一个连续过程,首先,瓦斯以扩散的形式,在压力差的驱动下向周围的裂隙中扩散;紧接着,瓦斯沿裂隙流以渗流的形式到抽放钻孔处,采动裂隙成为瓦斯流动的主要通道。显然,将地面抽采钻井布置在采动裂隙发育,又能长时间保持的区域内,有利于钻井卸压瓦斯流动的抽采。根据“O”形圈理论分析,周围煤岩体中的瓦斯解吸后不断地汇集到“O”形圈中。因此地面钻井水平上应布置于采动裂隙“O”形圈内,垂向上控制于垮落带顶部和裂缝带的中下部之间,以保证钻井有更长的抽采时间、更大的抽采范围、更高的瓦斯抽采率(见图5)。

图5 地面抽采钻井布置示意

3.2 地面抽采钻井位置的优化

3.2.1 地面抽采钻井垂直高度的优化

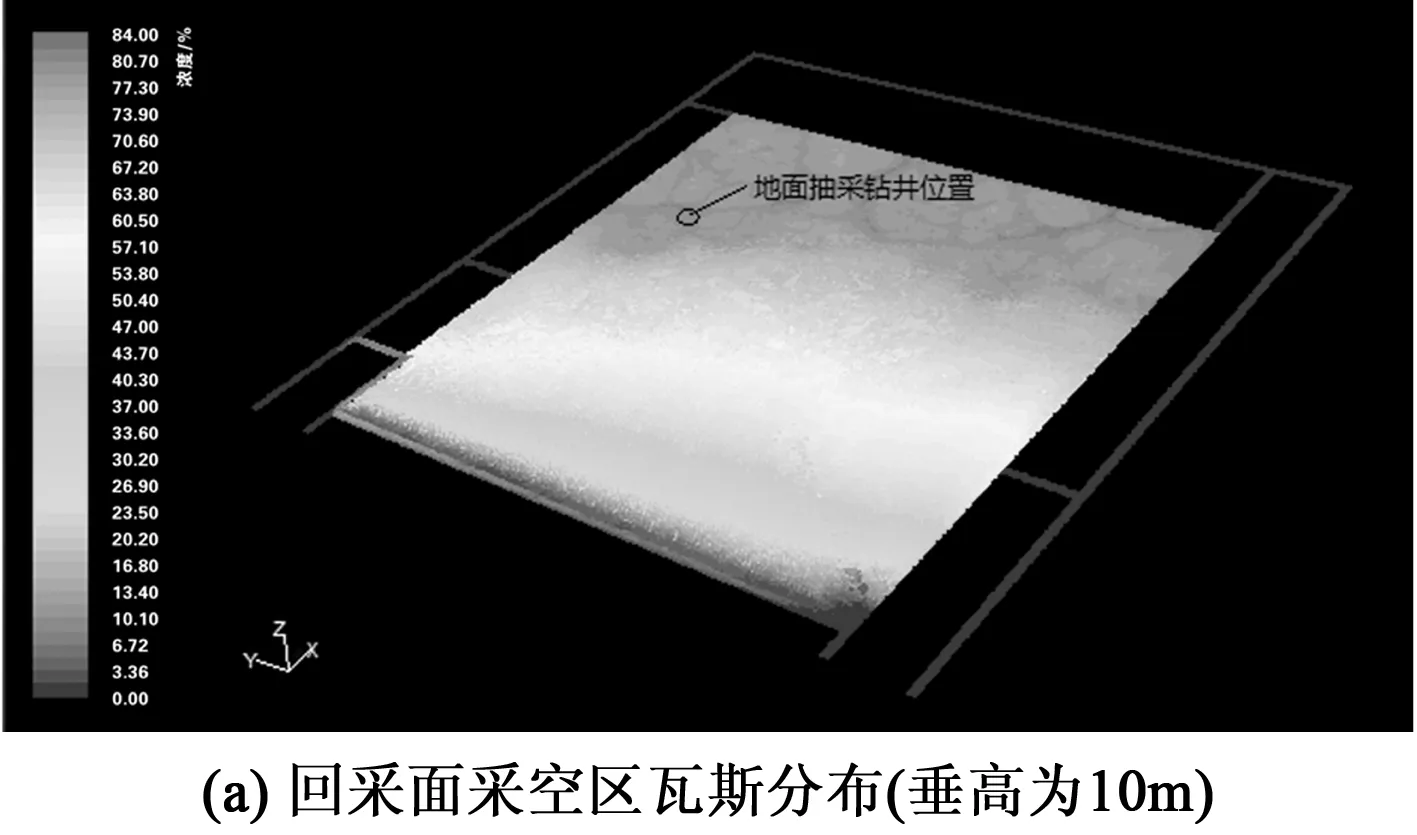

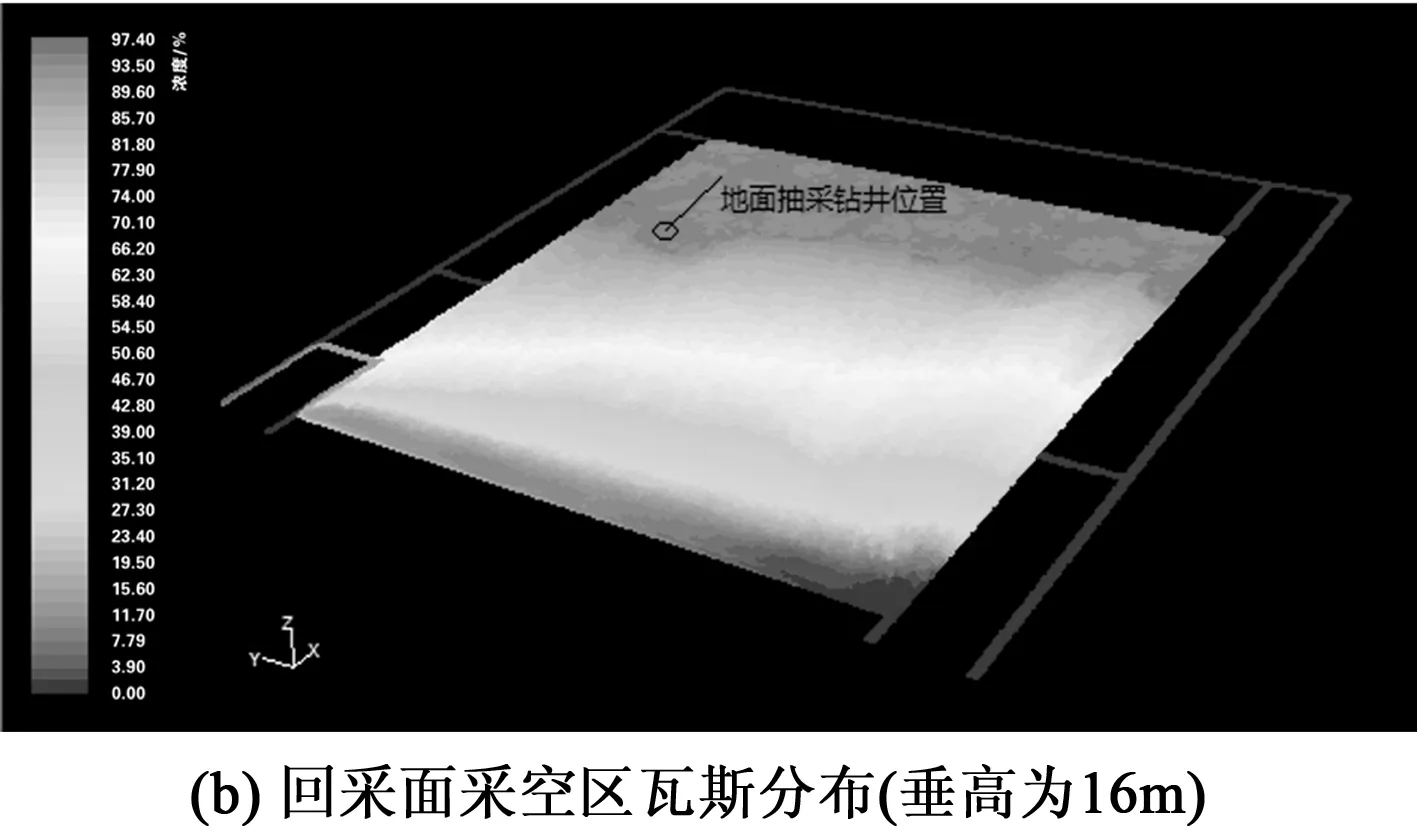

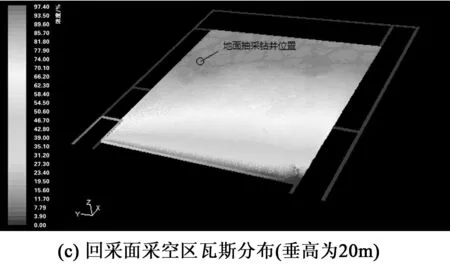

在地面实施抽采钻井时,应当使钻井的终孔水平上处于采动裂隙“O”形圈内,垂向上控制于垮落带顶部和裂缝带的中下部之间的总体原则下,根据已经实施的3口地面钻井的工程总结分析,在掌握煤层倾角、走向等基础参数的基础上,优选距回风巷水平距离(下文简称平距)40m时,利用Fluent软件进行数值模拟对距离煤层顶板垂直高度(下文简称垂高)分别为10,16,20m的位置条件下进行回采面采空区抽采一定周期下瓦斯浓度分布模拟研究,模拟结果见图6。

图6 不同垂高下抽采后采空区瓦斯分布

通过图6分析可知,在平距为40m条件下,地面抽采钻井垂高取10,16,20m时,采空区瓦斯分布整体上趋势大致相同。在采空区走向方向上,越靠近采空区深部,瓦斯浓度越大;采空区内部从胶带巷到回风巷侧,瓦斯浓度逐渐上升。

但通过数据对比可以发现,抽采相同周期后,当地面抽采钻井垂高20m时,瓦斯平均浓度最大;垂高10m次之;垂高16m时,瓦斯平均浓度最低。因此,抽采相同周期情况下,钻井垂高16m时,采空区内靠近工作面低浓度瓦斯区域面积较大,整体瓦斯浓度比较低,地面钻井的瓦斯抽采效果也最好,故地面抽采钻井垂高为16m相对其他位置较为合适。

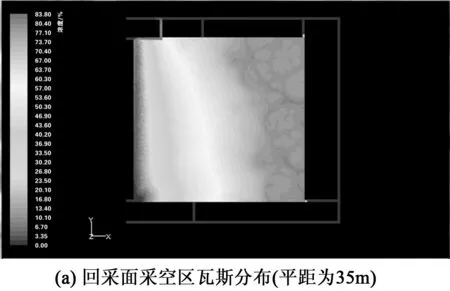

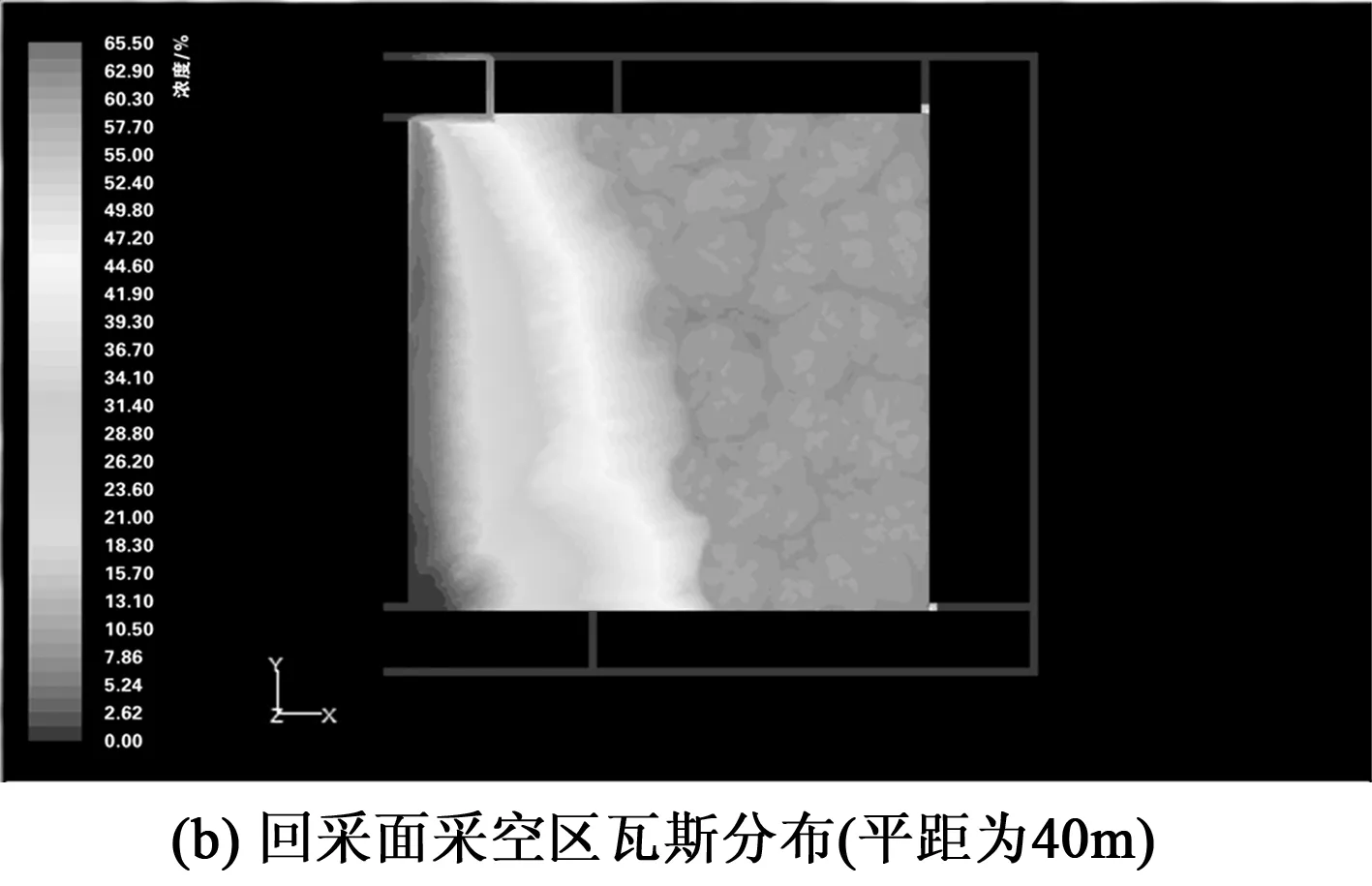

3.2.2 地面抽采钻井水平位置的优化

根据上述模拟结果,优选地面抽采钻井垂直高度为16m的条件下,针对终孔距离回风巷平距为35,40,45m,其他设置条件不变的条件下,利用Fluent软件进行抽采一定周期后采空区瓦斯浓度数值模拟,模拟结果见图7。

图7 不同平距下抽采后采空区瓦斯分布

通过图7分析知,随着地面抽采钻井位置不同,采空区瓦斯浓度也随着变化。当地面钻井终孔距离回风巷为45m时,地面钻井未处于“O”形圈中裂隙充分发育区域,抽采流量较小,抽采后采空区深部最大瓦斯浓度仅降低至96.7%,瓦斯抽采效果不理想。当地面钻井终孔平距为35m时,距离回风巷较近,直接与回风沟通,抽采气体含大量空气,抽采后采空区深部最大瓦斯浓度降低至83.8%,抽采效果较差。当平距为40m时,钻井处于“O”形圈中,抽采后采空区深部最大瓦斯浓度降低至65.5%,瓦斯抽采效果最好。

3.3 地面钻井抽采负压的优化

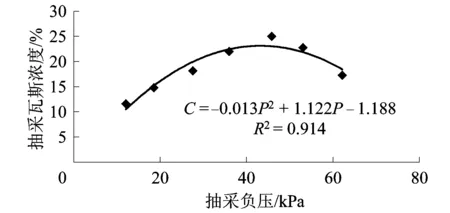

3.3.1 抽采负压与抽采瓦斯浓度拟合

抽采负压是影响钻井抽采效果的关键因素,理论上随着抽采负压的增加,抽采效果会越来越好,但是根据地面钻井瓦斯抽采工程实测数据拟合分析,可知抽采负压与抽采瓦斯浓度呈C=-0.013P2+1.122P-1.188的二次多项式关系,当地面钻井抽采负压为45kPa时,抽采瓦斯浓度最高为25.5%,随着抽采负压的进一步增加,抽采瓦斯浓度逐渐降低,当抽采负压为62kPa时,抽采瓦斯浓度仅为17.3%(见图8)。

图8 地面钻井抽采负压与抽采瓦斯浓度的拟合曲线

3.3.2 抽采负压与沿空留巷中瓦斯浓度拟合

地面钻井抽采过程中,随着抽采负压的增加,沿空留巷的瓦斯浓度降低,但抽采负压与沿空留巷中的瓦斯浓度不是呈现正比关系,而是呈现C=0.0001P2-0.013P+0.637的二次多项式关系,当抽采负压为48kPa时,沿空留巷的瓦斯浓度最低,为0.33%。结合抽采负压与抽采瓦斯浓度的分析结果可知,当地面钻井抽采负压为45~48kPa时,抽采效果较好(见图9)。

图9 地面钻井抽采负压与沿空留巷瓦斯浓度的关系

3.3.3 实测验证

为了验证拟合公式的准确性,优选抽采效果良好的抽采负压参数,利用抽采现场实测抽采负压及对应的抽采浓度进行投影,与不同负压条件下拟合公式计算成图进行对比验算,其对比结果见图10。

图10 实测数据投影与拟合曲线对比

通过地面钻井抽采数值拟合公式解算,与实测数据进行对比分析,可知两者规律一致性和微差性,误差在工程允许范围之内,验证了拟合公式合理性。

4 结 论

(1)基于采动裂隙“O”形圈理论,通过Fluent软件针对不同回风巷水平距离与终孔垂高条件下,抽采一定周期后采空区瓦斯浓度分布情况正交数值模拟分析,结合已有3口地面钻井抽采工程,优选出地面抽采钻井终孔距离煤层顶板垂高16m,距离回风巷为40m时抽采效果最优。

(2)利用抽采负压与抽采瓦斯浓度实测数据,进行多项式拟合,得出抽采负压与抽采瓦斯浓度呈C=-0.013P2+1.122P-1.188的二次多项式关系,当抽采负压为45kPa时,抽采浓度最高,为25.5%。另外将实测数据与拟合公式计算结果进行对比分析,得到了两者规律一致性和微差性,验证了拟合公式的合理性。

(3)根据抽采负压与沿空留巷瓦斯浓度实测数据,进行多项式拟合,得出抽采负压与沿空留巷的瓦斯浓度呈C=0.0001P2-0.013P+0.637的二次多项式关系,当抽采负压为48kPa时,沿空留巷的瓦斯浓度最低,为0.33%。将负压与浓度的拟合结果结合可知,最优抽采负压在45~48kPa之间。

(4)通过3个钻井抽采数据对比分析知,1号钻井抽采效果最好,2号井由于处于压实区范围内,抽采效果较好;3号井受位于垮落带中下部及钻井损伤共同作用,抽采效果最差;因此,地面钻井水平上布置于采动裂隙“O”形圈内,垂向上控制于垮落带顶部和裂缝带的中下部之间,抽采效果最佳。

[1]周世宁,林柏泉,李增华.高瓦斯煤层开采的新思路及待研究的主要问题[J].中国矿业大学学报,2001,30(2):111-113.

[2]袁 亮.低透高瓦斯煤层群安全开采关键技术研究[J].岩石力学与工程学报,2008,27(7):1370-1379.

[3]胡千庭,孙海涛,杜子健.煤矿区煤层气地面井开发工程实践及利用前景[J].煤炭科学技术,2015,43(9):59-64.

[4]胡千庭,梁运培,林府进.采空区瓦斯地面钻井抽采技术试验研究[J].中国煤层气,2006,3(2):3-6.

[5]钱鸣高,许家林.覆岩采动裂隙分布的“O”形圈特征研究[J].煤炭学报,1998,23(5):466-469.

[6]刘泽功,袁 亮,戴广龙,等.开采煤层顶板环形裂隙圈内走向长钻孔抽放瓦斯研究[J].中国工程科学,2004,6(5):32-38.

[7]赵保太,林柏泉.“ 三软”不稳定低透气性煤层开采瓦斯涌出及防治技术[M].徐州:中国矿业大学出版社,2007.

[8]Xu Jialin, Qian Minggao.Study on influences of key stratum o n mining-induced fractures distribution in over lying strata [J].Journal of Mines Metals & Fuels , 2006 , 54(12):240-244.

[9]缪协兴,钱鸣高.中国煤炭资源绿色开采研究现状与展望[J].采矿与安全工程学报,2009,26(1):1-14 .

[10]林海飞,李树刚,成连华,等.覆岩采动裂隙带动态演化模型的实验分析[J].采矿与安全工程学报,2011,28(2):298-303.

[11]刘泉声,时 凯,黄 兴.邻近巷道掘进扰动效应下巷道变形监测分析[J].煤炭学报,2011,36(2):897-902.

[12]刘泉声,张 华,林 涛.煤矿深部岩巷围岩稳定与支护对策[J].岩石力学与工程学报,2004,23(21) :3723-3737.

[13]孙利辉,纪洪广,杨本生,等.大采深巷道底板软弱夹层对底鼓影响数值分析[J].采矿与安全工程学报,2014,31(5):695-701.

[14]阚甲广,杨 森,张 农.巷道掘进扰动效应影响因素研究[J].采矿与安全工程学报,2014,31(6):932-937.

[15]张向阳,常聚才.上下采空极近距离煤层开采围岩应力及破坏特征研究[J].采矿与安全工程学报,2014,31(4):506-511.

[16]宋朝阳,纪洪广,刘阳军,等.弱胶结围岩条件下邻近巷道掘进扰动影响因素[J].采矿与安全工程学报,2016,33(5):806-812.

[17]乔 鑫.余吾煤业地面钻井抽采采空区瓦斯的技术实践[J].煤炭技术,2015,34(10):158-160.

[18]崔宝库.采空区瓦斯地面钻井抽采技术研究[J].煤炭技术,2016,35(5):208-210.

[责任编辑:王兴库]

OptimumSurfaceDrillingGasDrainageTechniqueBasedon“O”RingTheory

WANG Zhi-jian

(Shanxi Lu’an Group Yuwu Coal Mine Co.,Ltd.,Changzhi 046103,China)

It taking surface drilling gas drainage project of N2105 working face of Yuwu coal mine as an example,based on “O” ring theory of mining fracture,after numerical simulation analysis with Fluent software,combine with contrastive analysis of surface drilling gas drainage under different construction parameters,then some parameters of surface drilling position,drainage pressured of Yuwu coal mine were optimized.The studying results showed that the position in horizontal of surface drilling should arrange inside of mining fracture “O” ring,and in vertical it should be arrange between collapse zone roof to lower middle part of fracture zone,and then drainage efficiency was the highest,according orthogonality simulation contrastive analysis,the gas drainage results was the best when the distance that surface drilling hole to coal seam roof was 16m and distance to ventilation roadway was 40m,the relationship between drainage pressure and gas density present as quadratic polynomial ofC=-0.013P2+1.122P-1.188,when drainage negative pressure was 45kPa,the drainage density was the highest as 25.5%,and the relationship between drainage negative pressure and gas density of gob-side entry retaining present as quadratic polynomial ofC=0.0001P2-0.013P+0.637,when drainage negative pressure was 48kPa,the gad density of gob-side entry retaining was the lowest,the rationality of fitting formula was verified by practical data of drainage density and drainage negative pressure,it references for lately surface drilling parameters arrange.

“o” ring theory;surface drilling;gas drainage;optimum;mining fracture;Fluent software

TD712.62

A

1006-6225(2017)05-0096-06

2017-06-12

10.13532/j.cnki.cn11-3677/td.2017.05.025

中国煤炭工业协会科学技术研究指导性项目:瓦斯抽采钻孔主动承压式密封材料与技术研究(MTKJ2011355)

王志坚(1972-),男,山西长治人,工程师,从事煤矿通风与瓦斯灾害治理技术管理工作。

王志坚.基于“O”形圈理论地面钻井瓦斯抽采技术优化[J].煤矿开采,2017,22(5):96-101.