DR图像中气孔缺陷的自动检测与识别

2017-11-01,,,

, , ,

(1.上海航天精密机械研究所,上海 201600;2.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

DR图像中气孔缺陷的自动检测与识别

周鹏飞1,王飞1,肖辉2,敖波2

(1.上海航天精密机械研究所,上海201600;2.南昌航空大学无损检测技术教育部重点实验室,南昌330063)

焊接缺陷的自动检测与识别是无损检测领域的研究热点之一。首先构造了一个平滑模板,对原始图像进行中值滤波,得到理想焊缝图像。其次进行图像减影操作,当灰度连通性超过给定的阈值T时,当前位置被标志为可疑缺陷,从而实现焊缝图像中可疑缺陷的自动检测;自动检测后得到4个可疑缺陷,计算所有可疑缺陷的特征参数,定性分析后均判定为气孔;最后得到了缺陷列表,缺陷列表与气孔缺陷二值图像之间建立了一一对应关系。

DR图像;自动识别;中值滤波;灰度连通性

焊接缺陷检测是焊接结构质量保证和控制的重要手段,要求贯穿在整个生产过程中[1]。射线检测是焊接缺陷无损检测的方法之一,基于微焦点射线源的射线DR成像技术在提高焊缝检测效率、降低检测成本方面具有明显优势,且其影像质量可以与底片影像质量相媲美。由于射线DR成像结果为数字图像,传统的人工评片方法已经不能满足现代工业生产的需求,随着计算机和图像处理技术的发展,DR图像中缺陷的自动检测、提取与识别是目前的研究热点。

X射线检测结果的评定经历了底片人工评定、底片计算机辅助评定、数字射线图像的人工评定及数字射线图像计算机辅助评定4个阶段,焊接缺陷的全自动检测与识别是计算机评片的高级阶段。

焊接缺陷自动检测与识别的主要方法有阈值分割方法[2]、构造理想焊缝图像[3]、专家系统[4-5]、人工神经网络[6-8]、序列图像分析[9-10]与参考图像法[11]等。焊接缺陷自动检测与识别的难点在于焊缝区域灰度起伏大、灰度分布不均匀、缺陷形态复杂多样,容易造成各类焊接缺陷检测时漏检或缺陷检测精度低。由于焊缝区域灰度分布起伏大,缺陷自动检测应选择一种局部区域处理方法,且缺陷检测算法应与缺陷类型无关。

笔者针对管道焊缝DR图像中的气孔类缺陷,采用图像中值滤波算法构造理想焊缝图像,再通过图像减影实现管道焊缝中气孔类缺陷的自动检测。

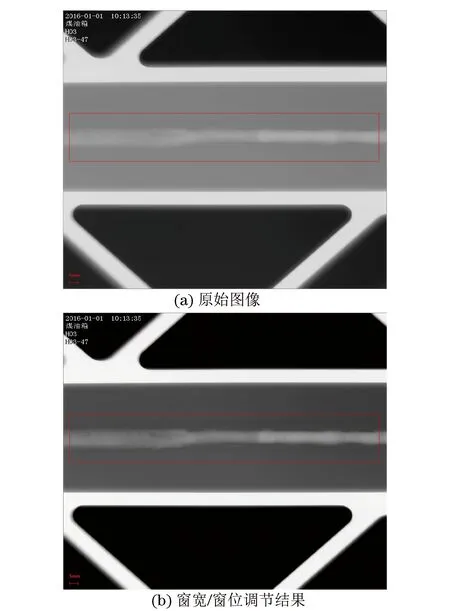

图1 某筒体环焊缝的待处理DR图像

1 焊缝DR图像分析

图1为某型大尺寸筒体环焊缝DR图像,透照方式为源在外单壁透照,射线源为德国沃克斯公司的XWT-225-CT,探测器为PE0822,射线源到工件的距离为400 mm,焦距为750 mm,环焊缝外径为3 350 mm,壁厚为6 mm,DR图像中尺寸测量标尺为0.178 mm·像素-1。图1(a)是对焊缝进行射线DR成像后反相得到的原始图像,图像大小为1 024×1 024(16 bit RAW格式图像),焊缝位于图像中间部位,沿水平方向分布。人工判断在焊缝左侧区域有4个低对比度的气孔缺陷,其中3个气孔呈线状分布,另外一个气孔独立分布,人工判断最大气孔尺寸为0.50 mm。DR输出图像灰度范围为0~65 535,共65 536个灰度级,而缺陷灰度分布范围窄,为了提高目标结构细节的显示效果,可以根据评片需要调节图像的对比度和亮度。图1(b)是对图1(a)进行窗宽/窗位变换后的结果(其中窗宽为8 132,窗位为11 450)。

2 焊接可疑缺陷自动检测算法

由于焊接缺陷的类型多种多样,形态分布各不相同,单一的缺陷检测算法和检测参数难以保证不漏检,此时焊接缺陷的漏检在焊接缺陷的自动识别中是难以避免的。换一种思路,算法不直接去检测真实缺陷,而是倾向找出所有可疑缺陷,通过优化检测参数,尽量做到不漏检缺陷。根据原始输入图像,首先构造一幅理想无缺陷焊缝图像,通过图像减影差值寻找灰度差超过一定阈值的点,寻找所有可疑缺陷区域。

焊接可疑缺陷自动检测算法如下:

(1) 设定感兴趣区ROI,感兴趣区的大小限定了缺陷检测算法的有效区域。感兴趣区域的功能是重新选择检测区域范围,减小非检测区域范围,降低可疑缺陷检测时虚假缺陷出现的几率,提高检测效率。注意重新设定检测范围时应包括焊缝区域和热影响区。

(2) 设置平滑半径r,平滑半径限定了局部区域大小。

(3) 构造模拟理想焊缝,读取一幅DR图像,对所有像素点进行循环处理,在(2r+1)×(2r+1)区域内进行中值滤波。当平滑半径尺寸超过最大缺陷直径的2倍时,缺陷将被滤除,由此创建一幅模拟理想焊缝图像。图像中值滤波算法的作用是抹平缺陷,构造理想无缺陷焊缝。

(4) 将模拟理想焊缝图像和原始图像进行图像减影操作,设定阈值T(灰度连通性),选取灰度差超过给定阈值T的点视为可疑缺陷区域。

(5) 将检测结果对应生成二值图像。

图2 可疑缺陷自动检测算法流程图

图2为可疑缺陷自动检测算法流程图。

算法实现时通过设定灰度连通性、平滑半径两个参数完成。灰度连通性阈值越小,搜索到的可疑缺陷越多,虚假缺陷也越多;平滑半径越大,对检测小缺陷有利。

因此,利用当前图像构造模拟理想焊缝,模拟理想焊缝相当于无缺陷焊缝,模拟理想焊缝与真实焊缝图像相比,当有缺陷存在时,缺陷处的灰度波动较大,而无缺陷区域的灰度波动小,灰度波动可以通过灰度差值(两幅图像相减)反映出来,缺陷检测结果以二值图像显示。

由于当前图像大小为1 024×1 024,设定检测范围:上为381,下为550,左为20,右为1002,对应为图1(a)中矩形框所示。图3(a)为图1(a)灰度连通性取320,平滑半径取4时的可疑缺陷自动检测结果,算法自动检测后共发现4个可疑缺陷。图3(b)为图3(a)放大2倍后的局部显示结果,且对4个不同缺陷赋以了不同序号。注意,在相同检测范围内,针对图1(b)灰度连通性取2 500,平滑半径取4时的缺陷自动检测结果也可得到如图3(a)的结果。

图3 对应图1的可疑缺陷自动检测结果

3 气孔类缺陷特征参数计算与定性分析

3.1缺陷特征参数计算

缺陷自动检测时生成的二值图像用来表示缺陷及其位置,二值图像清晰地反映了缺陷的位置信息,根据二值图像的特征可以进一步分析图像特征用于描述缺陷的属性。获取二值图像后首先遍历所有像素,得到缺陷数量n(≥1),并自动对每一个缺陷进行编码分配缺陷编号,编号为0到n-1。

根据气孔类缺陷定性分析时可能用到的特征,特征参数有缺陷重心、面积、周长、长度、宽度、似圆度、圆形或条形缺陷、平均灰度和灰度对比度,可对这些参数进行定量计算。

(1) 重心

在二值图像上搜索每一个缺陷内所有像素的坐标,计算其重心坐标

式中:n为每一个缺陷区域内的像素数。

(2) 面积

在二值图像上搜索每一个缺陷占有的像素数m,用S表示缺陷面积。

式中:fScale为标尺。

(3) 周长

在二值图像上搜索每一个缺陷的内轮廓,物体轮廓线的周长是指轮廓线上像素间距距离之和,用L表示周长。

式中:d为以像素单位表示的轮廓线距离。

(4) 周长与面积比

周长与面积比可用来描述缺陷形状,即为:周长与面积比=缺陷周长/缺陷面积。

当形状为圆时,周长与面积比最小,越呈长条状,周长与面积比越大。

(5) 长度和宽度

通常需要计算反映物体形状特征的主轴方向上的长度和与之垂直方向的宽度,这样的外接矩形是物体最小的外接矩形。笔者采用OpenCV中的MinRect()函数来分析缺陷目标的最小矩形包围盒,返回最小矩形包围盒的长径和短径。只要是缺陷,最小外接矩形表示的长度和宽度最小为一个fScale标尺单位长度。

(6) 似圆度

似圆度是基于面积和周长计算物体形状的复杂程度的特征量,用R表示:

形状越接近于圆,R越大。形状越复杂,R越小。

(7) 圆形或条形

根据每一个缺陷的最小外接矩形的长度和宽度,可计算每一个缺陷的长宽比:

长宽比=长度/宽度

如果长宽比大于3为条形缺陷,取值为1;否则为圆形缺陷,取值为0。

(8) 平均灰度

根据缺陷编码,遍历搜索图像中某一个编码,提取对应缺陷所有像素的灰度,统计其个数,计算平均灰度。平均灰度反映了目标缺陷的属性情况。

(9) 灰度对比度

对缺陷二值图像进行n次膨胀和n次腐蚀(如n取3),与原始二值图像进行差运算,寻找周围背景区域,再分别计算缺陷和周围背景的平均灰度。

图2显示了当单向边比例f为不同值时,ER网络在三种不同的边定向方法,即HTLDD,LTHDD和RDD 方法下,最大连通子图相对值G和归一化雪崩规模S随β的演化.

灰度对比度=缺陷的平均灰度-周围背景的平均灰度

灰度对比度表示了相对灰度,用来描述缺陷的黑度情况。值为负,表示缺陷的平均灰度<周围背景的平均灰度。

3.2气孔类缺陷定性分析

气孔类缺陷定性算法如下:

(1) 遍历所有缺陷,若灰度对比度<0,进行步骤(2)。

(2) 分析缺陷的长和宽。若宽度=0,表示最小一个像素[OpenCV中的MinRect()函数可能返回0],若长度不大于3个像素,考虑缺陷平均灰度小于0.99倍背景平均灰度,则判气孔。若宽度不为0,则进行步骤(3)。

缺陷定性和质量评级依据标准QJ 2698A-2011《铝及铝合金熔焊技术要求》,对缺陷定性判断时,除了关注上述缺陷类型外,还可能存在链状缺陷、聚集缺陷和间距超标。

链状缺陷:分布在一条线上,数量不少于3个,间距不大于任意两相邻缺陷直径较大者3倍的缺陷。

聚集缺陷:间距不大于任何两相邻缺陷直径较大值3倍的缺陷群。

间距超标:缺陷间距超过缺陷尺寸3倍。

但这3种缺陷类型目前还无法直接自动判断,还需要借助人工评判。

4 试验结果

缺陷特征参数信息和缺陷定性信息可以通过缺陷列表的形式显示,图4为气孔缺陷自动检测与识别后的信息列表显示效果,其中第2列数据为缺陷定性分析结果,从第3列开始为缺陷特征参数。二值图像上的缺陷位置和缺陷列表中的缺陷序号一一对应,即单击缺陷列表中的某一个缺陷时,将自动定位到二值图像中对应缺陷处。缺陷0的长度为0.36 mm,长宽比小于3,平均灰度为54 549(原因在于原始图像为正片,采集图像的灰度值偏低),且平均灰度低于周围背景平均灰度的0.99倍,按定性算法自动判定为气孔。以此类推,其他缺陷也判定为气孔,计算机自动识别结果与人工判断一致。从气孔缺陷长度看,气孔0尺寸最小,为一个像素,与实际图像一致。气孔2尺寸最大,尺寸为0.63 mm,比人工判断尺寸略大。根据QJ 2698A-2011标准,4个气孔缺陷尺寸都不超标,但气孔2和气孔3的尺寸超过0.5 mm,在质量评级时需要特别注明其尺寸。从缺陷重心坐标信息和图3(b)可得,气孔0、气孔2、气孔3基本位于一条直线上,且相邻缺陷间距小,可判定为链状缺陷。气孔1的长度为0.18 mm,与其他缺陷间距较大,为单个缺陷。

表1 缺陷信息列表

5 结论

(1) 设计了一种焊接可疑缺陷自动检测算法,首先通过图像中值滤波创建模拟理想焊缝图像,再通过模拟理想焊缝图像与原始图像的减影操作,搜索所有超过给定阈值的可疑区域作为可疑缺陷评定区域。试验得到该算法自动检测到了4个可疑缺陷。

(2) 对所有可疑缺陷分别计算缺陷特征参数和进行定性分析,4个可疑缺陷定性分析结果均判定为气孔缺陷,最终得到了缺陷列表,定性分析结果与人工判定结果一致。

(3) 通过二值图像和缺陷列表可进一步分析超标缺陷信息,从而进行质量评级。

(4) 该自动检测与识别算法能达到较好的气孔缺陷检测效果。

[1] 李亚江,王娟. 焊接缺陷分析与对策[M]. 北京:化学工业出版社, 2014.

[2] VAITHIYANATHAN V, ANISHIN RAJ M M. Survey on various segmentation techniques used for weld defect detection in radiography[J].European Journal of Scientific Research,2011,66(3):449-455.

[3] 杨静. 基于X射线图像的焊缝缺陷检测与识别技术[D]. 太原:中北大学, 2008.

[4] 张晓光,高顶. 射线检测焊接缺陷的提取和自动识别[M]. 北京:国防工业出版社, 2004.

[5] 梁硼. X射线焊缝图像缺陷自动提取与识别技术研究[D]. 南京:南京航空航天大学,2012.

[6] ZAHRAN O, KASBAN H, KORDY M E. Automatic weld defect identification from radiographic images[J].NDT&E International,2013, 57:26-35.

[7] BANIUKIEWICZ P. Automated defect recognition and identification in digital radiography[J]. Journal of Nondestructive Evaluation, 2014,33: 327-334.

[8] BOARETTO N,CENTENO T M.Automated detection of welding defects in pipelines from radiographic images DWDI[J]. NDT&E International, 2017, 86:7-13.

[9] SHAO J X, DU D, CHANG B H, et al. Automatic weld defect detection based on potential defect tracking in real-time radiographic image sequence[J]. NDT&E International, 2012, 46:14-21.

[10] 田原,都东, 侯润石,等. 基于X射线图像序列的焊缝缺陷自动检测方法[J]. 清华大学学报(自然科学版), 2007,47(8):1278-1281, 1286.

[11] XIAO X H. Automated defect recognition in digital radiography[D].Dalian:Dalian University of Technology, 2009.

AutomaticDetectionandRecognitionofGasPoresinDRImages

ZHOUPengfei1,WANGFei1,XIAOHui2,AOBo2

(1.ShanghaiInstituteofSpaceflightPrecisionMachine,Shanghai201600,China;2.KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China)

Automatic detection and recognition of weld defects is one of the hot spots in nondestructive testing. In this paper, firstly, a smooth template was constructed, the original image was filtered by median filter, and then the ideal weld image was constructed. Secondly, the image subtraction operation was performed, and the current position was marked as a suspicious defect when the gray connectivity exceeded a given threshold value ofT, then automatic detection of weld defects was realized. Four suspicious defects were obtained after automatic detection, the characteristic parameters of all suspicious defects were calculated, and all suspicious defects were determined as gas pores after qualitative analysis. Finally, the defect list was obtained, and the correspondence between the defect list and the two value image of gas pores was established.

DR image; automatic recognition; median filter; gray connectivity

TG115.28

A

1000-6656(2017)10-0037-05

2017-02-14

周鹏飞(1985-),男,学士,工程师,主要从事射线检测工作

敖 波,aobo0328@163.com

10.11973/wsjc201710009