奥氏体锅炉管氧化皮堆积厚度脉冲涡流检测

2017-11-01,,,

,,,

(1.湘潭大学 复杂轨迹加工工艺及装备教育部工程研究中心, 湘潭 411105;2.湖南省特种设备检验检测研究院岳阳分院, 岳阳 414000)

奥氏体锅炉管氧化皮堆积厚度脉冲涡流检测

徐志远1,朱竞哲1,袁湘民2,林稳2

(1.湘潭大学复杂轨迹加工工艺及装备教育部工程研究中心,湘潭411105;2.湖南省特种设备检验检测研究院岳阳分院,岳阳414000)

针对奥氏体锅炉管内氧化皮堆积带来的机组安全隐患问题,应用脉冲涡流技术对氧化皮堆积厚度进行定量检测。设计并制作了开合式传感器,该传感器具有结构简单、使用方便、通用性较强的优点。构建了脉冲涡流检测试验系统,并将其用于TP347H管样内氧化皮堆积厚度的检测,试验研究了传感器信号特征、提离影响及阵列接收效果。结果表明:检测信号峰值与氧化皮堆积厚度存在线性关系,可用于堆积厚度的准确定量;信号峰值随传感器提离增加而线性减小;以阵列接收信号差分峰值为特征量,可消除服役锅炉管电磁属性转变带来的影响。研究成果可为奥氏体锅炉管氧化皮堆积厚度检测提供应用参考价值。

无损检测;脉冲涡流;奥氏体锅炉管;氧化皮

近年来,为了提高发电效率以及发展低碳经济,我国新投产的电站机组逐步向大容量、高参数方向发展,超临界、超超临界机组已成为火力发电的主力机组。作为火力发电厂锅炉的关键承压部件,过热管和再热管广泛采用了具有高热强度和高蠕变强度的TP304H、TP347H、TP321H等奥氏体不锈钢[1]。但是,这类不锈钢抗蒸汽氧化性能较差,在长期高温高压下锅炉管会出现严重的蒸汽侧氧化行为[2-4]。氧化产物与奥氏体不锈钢的晶格结构存在较大差异,导致氧化皮与基体结合不紧密。在锅炉的启停或者热应力的诱导下,氧化皮易发生脱落并堆积在锅炉管内,减小蒸汽流通面积,堆积厚度过大时会导致管道超温和堵塞,从而引发机组事故[2-5]。因此,使用无损检测技术对氧化皮堆积厚度进行检测,及时找出并更换问题管道,对保障超(超)临界机组长期安全运行非常重要。

自20世纪70年代至今,人们一直在探索奥氏体锅炉管氧化皮堆积的检测方法,文献中已报道的无损检测方法主要有超声检测、射线检测、磁性检测、声振检测、涡流检测等。超声检测法是最早用于锅炉管内壁氧化皮厚度检测的方法,该方法将氧化皮中储存的应变能与氧化皮厚度和温度、时间等联系起来,可以预测氧化皮的生长和脱落[2-3]。但由于超声测厚法主要利用界面回波,要求氧化皮尚未剥离管壁时进行检测,所以对已脱落的氧化皮在管道中的堆积情况的检测效果差。射线检测法基于管壁和氧化皮对射线吸收程度的差异,通过获得的射线底片来判断管内氧化皮的堆积状态,直观可靠。但是,该方法受管排狭小空间的限制,不能进行全面检测,同时亦存在辐射、工期长等弊端,因此未在现场得到广泛应用[6]。磁性检测法最早由日本IHI株式会社的OHTOMO等[7]提出,近年来在国内学者和技术人员的广泛研究下得到了深入发展,并开始在电站应用[8-9]。该方法基于氧化皮(主要成分为亚铁磁性Fe3O4)和奥氏体不锈钢(顺磁性)的磁特性差异,利用磁铁对管内堆积的氧化皮进行激磁,再通过获取被磁化氧化物的磁感应强度来判断氧化皮堆积量。这种方法工艺简单、检测速度快,但存在两个主要缺点[8,10]:第一,氧化皮堆积量较少时灵敏度低,堆积量较多时检测信号趋于饱和,难以精确定量;第二,锅炉管管壁高温服役后会发生磁性转变,出现较高磁性,从而叠加在氧化物引起的磁场信号中,引起误判。声振检测法通过敲击管壁产生自由振动,同时诱发氧化皮之间以及氧化皮和管壁之间的碰撞和摩擦,再根据提取的声振动信号的衰减系数来判别氧化皮堆积程度[11]。该方法虽然不受钢材材质和磁性因素的影响,但衰减特征是所有氧化皮对弯管振动阻尼作用的共同结果,从而难以判断氧化皮堆积的具体分布情况。

涡流检测法基于电磁感应原理,可用于被测构件形状尺寸、电磁属性、缺陷存在等信息的检测。由于氧化皮在管内堆积会引起该部位磁导率的变化,近年来,一些研究人员尝试用涡流检测法来检测氧化皮的堆积厚度。林俊明[12]提出采用多频涡流检测和传感器阵列技术,将各传感器信号处理成弯头不同周向位置所对应的氧化皮厚度数据。刘金秋[13]用超低频涡流检测对奥氏体锅炉管的氧化皮堆积物进行了定性和定量检测,证明了超低频电磁场的相位变化与氧化皮堆积厚度成单值对应关系。他们的研究初步证明了涡流检测用于氧化皮堆积厚度检测的可行性,但均存在一定的局限性:第一,常规单频或多频涡流由于趋肤效应的存在,难以穿透较厚的管壁和堆积的氧化皮;采用超低频涡流可提高穿透深度,但检测信号易受周围环境的电磁干扰;第二,尚未考虑奥氏体锅炉管高温服役后磁性转变对定量检测结果的影响。

奥氏体锅炉管的外径一般为φ30~φ60 mm,壁厚3~10 mm,发生严重堵塞时氧化皮几乎充满管子。较大的管壁厚度和堆积厚度是制约常规涡流用于奥氏体锅炉管氧化皮堆积厚度检测的主要原因。基于此,笔者采用脉冲涡流(Pulsed Eddy Current,PEC)技术开展奥氏体锅炉管氧化皮堆积厚度检测的试验,构建了脉冲涡流检测试验系统和试样,设计并制作了具有较好易用性和通用性的开合式传感器,初步研究了传感器信号与堆积厚度的定量关系、传感器提离的影响及传感器阵列的可行性。

1 试验系统与试样

1.1试验系统

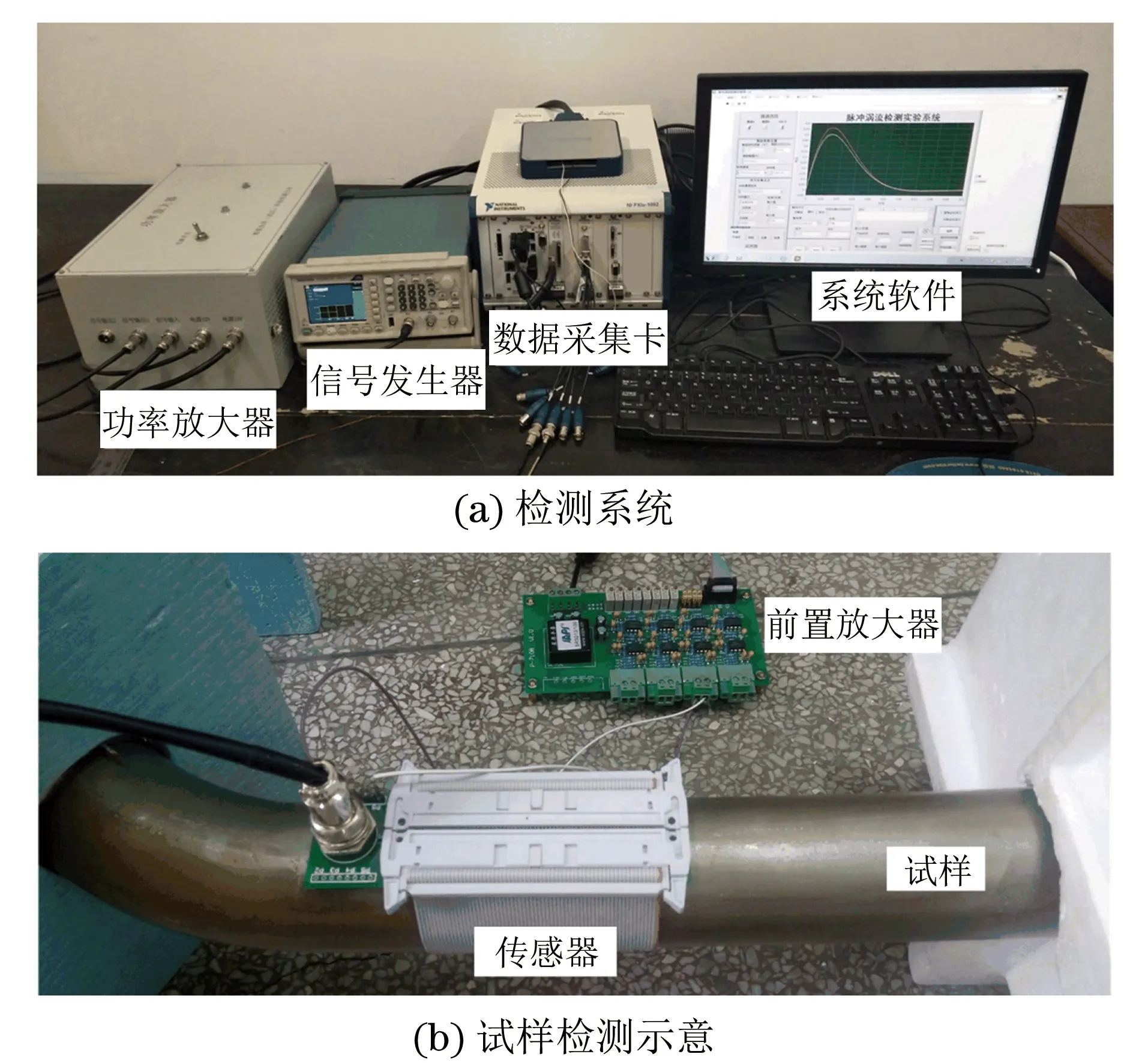

在试验室内,建立脉冲涡流检测试验系统[14],其外观如图1所示。系统主要包括信号发生器、功率放大器、脉冲涡流传感器、前置放大器、数据采集卡、上位机和锅炉管试样。信号发生器产生方波电压信号,经功率放大后,驱动传感器的激励线圈,在试样中激发出瞬态涡流;传感器接收线圈测量涡流感应磁场所引起的电压变化,经前置放大、滤波后,送入数据采集卡进行A/D转换,最后发送给上位机,由系统软件进行信号分析、处理、显示及存储,完成对试样中氧化皮堆积状态的检测。

图1 脉冲涡流检测试验系统与试样检测示意

系统上位机由NI公司的PXIe-1082机箱和PXIe-8840控制器组成,其内部搭载了i5-4400E处理器、4 GB内存,系统带宽7 GB/s,可满足瞬变信号采集时的快速数据吞吐要求。上位机上用LABVIEW构建系统软件,具有采集控制、信号处理与显示、数据保存与回放等功能。采用Tektronix AFG2021-SC信号发生器,其基于DDS技术,可创建频率范围1 μHz~10 MHz、上升/下降时间不大于18 ns的高保真方波信号。采用博联众科公司的PA100恒流功率放大器,将激励方波信号进行功率放大,并转换为恒流方波。前置放大器采用新超仁达公司的小信号调理板P-710B,其放大倍数从5~1000可调,内含二阶低通滤波电路,输出电压范围±5 V。信号采集卡采用NI PXIe-4497采集卡,该卡具有24位分辨率,动态范围达114 dB,最大电压范围±10 V,灵敏度14 μVrms,非常适合用于前期存在过冲、中后期快速衰减的脉冲涡流信号的高精度采集。

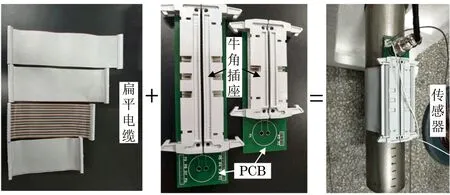

脉冲涡流传感器由扁平电缆线、印制电路板(PCB)和牛角插座组成,其结构示意见图2。扁平电缆线扣入牛角插座,牛角插座的针脚焊在PCB上,通过PCB内部走线将彼此孤立的多股线连接成多匝线圈。利用40P和64P扁平电缆线制作了两种规格的传感器,传感器的激励线圈和接收线圈分开,同时,可通过在PCB上设置插针来调节接收线圈的个数,形成阵列式接收线圈。采用这种开合式线圈结构,传感器能方便地套在管道上进行检测,检测完毕后也很容易拆卸,易用性较好。另外,对不同直径管道,只需相应地改变扁平电缆线长度,而不必重新设计传感器,通用性较强。

图2 脉冲涡流检测传感器组成

1.2试样制作

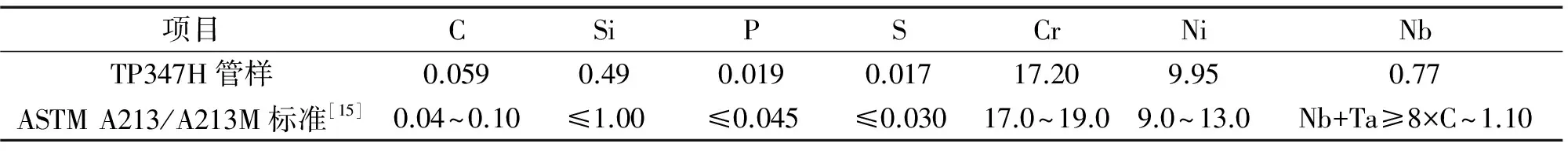

文章所涉及的管样取自湖南省某电厂600 MW机组锅炉停机检修时现场所割的一段TP347H管,氧化皮样品为蒸汽吹扫前所割管样内清理出的氧化皮剥落物,管样及氧化皮样品如图3所示。管样规格(外径×壁厚)为φ57 mm×4.5 mm,通过扫描电镜的能谱分析得到其化学成分见表1。经观察和测量,氧化皮样品均为薄片状碎屑,大部分碎片直径为φ1~φ5 mm,厚度在0.04~0.12 mm之间;其表面颜色一面灰而另一面黑,灰色面主要是Fe2O3类氧化物,而黑色面主要是Fe3O4类氧化物,Fe3O4含量占80%左右[5]。

图3 试验用管样和氧化皮样品外观

表1 TP347H管样化学成分 %

为模拟氧化皮在管样内的堆积,根据管内腔尺寸用3D打印制作了一个带刻度的塑料容器。试验过程中,先在容器内放入一定量氧化皮样品并记录样品堆积厚度,再将容器放入管内,最后在放有氧化皮的管段进行检测试验。

2 试验结果与分析

2.1堆积厚度变化

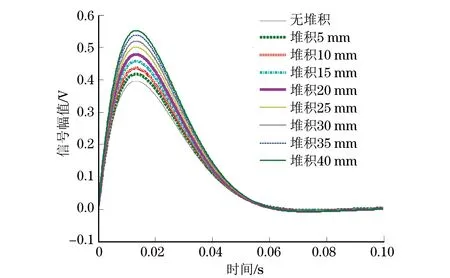

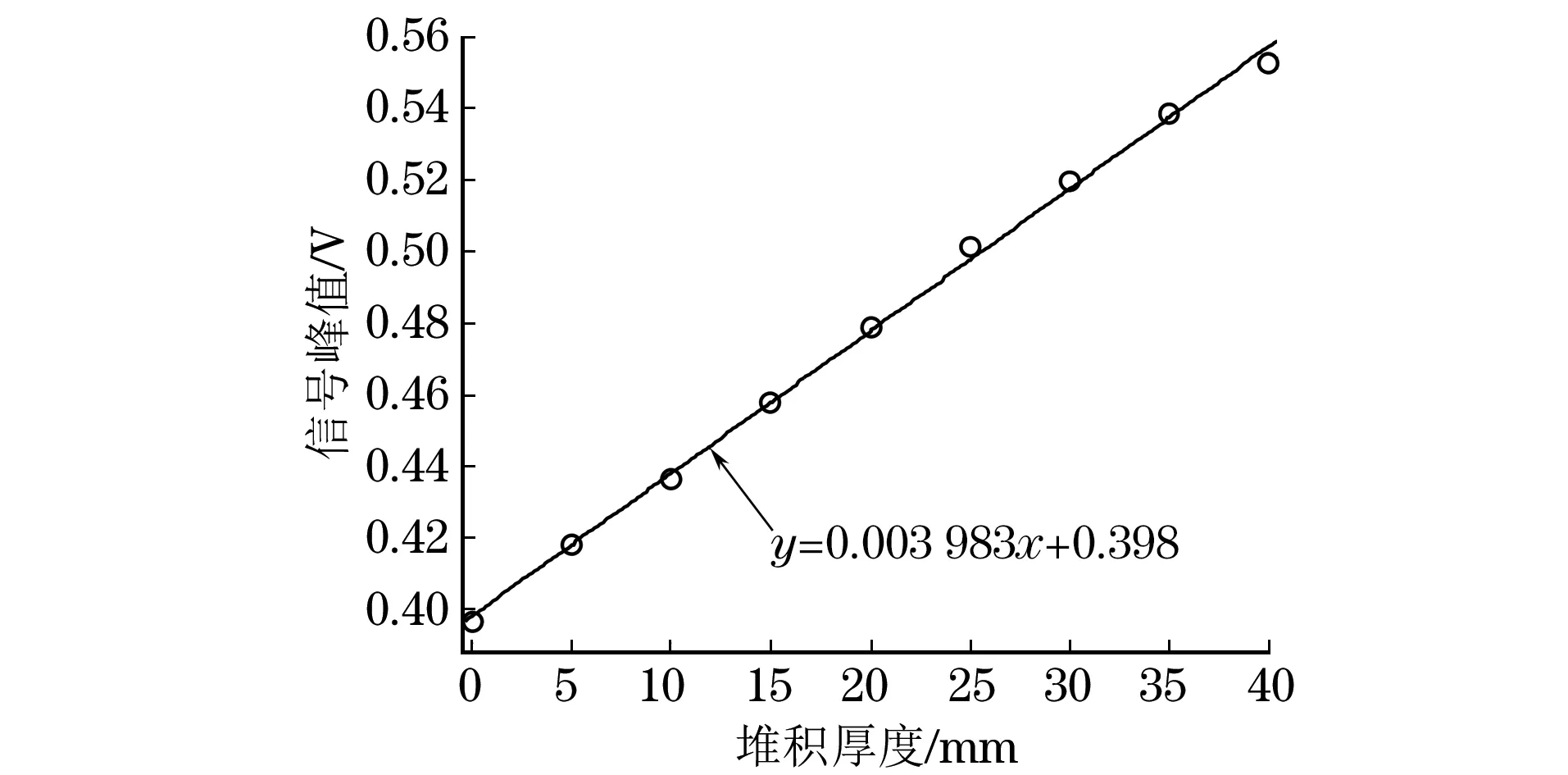

在系统软件界面进行操作,设置激励方波频率2 Hz,占空比50%,触发方式选为下降沿触发,采样频率设为10 kHz。选用单激励-单接收传感器,对无氧化皮和氧化皮堆积厚度从5~40 mm(每次间隔5 mm)的管样进行检测,得到传感器输出电压随时间变化的曲线,如图4所示。由图4可见,检测信号在早期出现单峰值,然后随着时间的推移逐渐下降;峰值电压随着堆积厚度的增加而逐渐增大,无堆积时峰值最小,堆积40 mm时峰值最大。进一步地,提取不同堆积厚度时传感器检测信号的峰值,得出信号峰值随堆积厚度变化的曲线如图5所示。由图5可见,随着堆积厚度的增加,检测信号峰值近似线性地增大。用MATLAB对两者的线性关系进行直线拟合,拟合优度(R-Square)的数值为0.997 9,这表明用直线作为信号峰值关于堆积厚度的定量曲线,具有较高的精度。

图4 不同堆积厚度时,检测信号随时间变化的曲线

图5 信号峰值随堆积厚度变化的曲线

2.2传感器提离影响

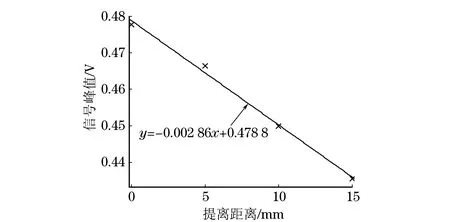

给管样缠绕不同厚度的塑料带,再在外层安装传感器,以模拟传感器的提离变化。图6为传感器检测信号峰值关于提离距离变化的曲线。由图6可见,随着传感器提离距离的增加,检测信号峰值近似线性减小。直线拟合的R-Square数值为0.995 2。因此,若已知或可测量出管外覆盖层厚度值,根据简单的线性关系对检测信号峰值进行提离补偿,可以准确地评估出管内氧化皮堆积厚度。

图6 信号峰值随传感器提离距离变化的曲线

2.3接收线圈阵列

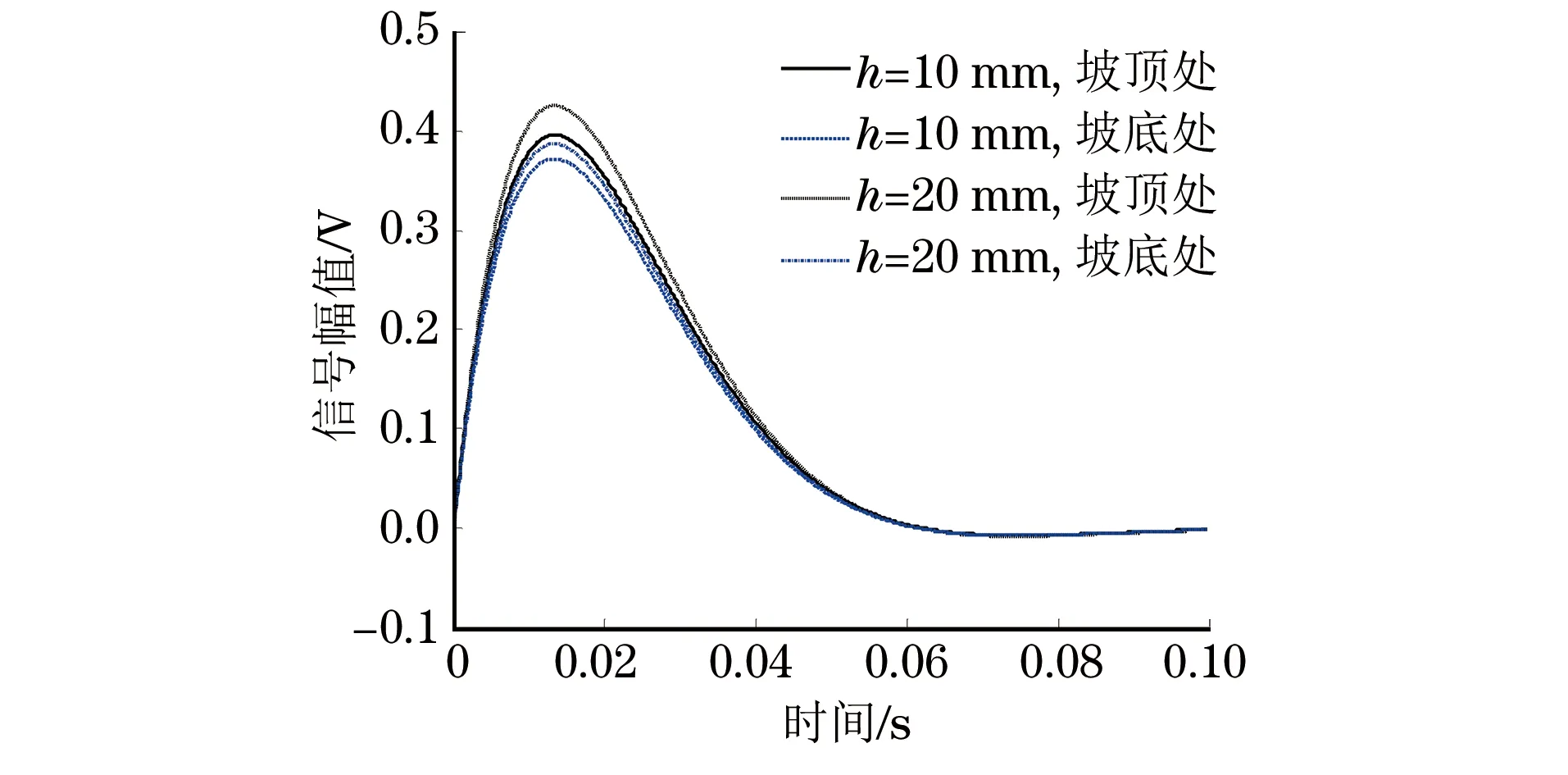

单激励-单接收传感器检测的是堆积区域的平均厚度。然而,实际应用中存在氧化皮在管内堆积不均匀的情况。在塑料容器中将氧化皮堆积成如图7所示的斜坡形,通过改变坡高h来模拟堆积的不均匀程度。采用单激励-双接收传感器,两个接收线圈沿管轴向阵列,进行氧化皮不均匀堆积检测试验,得到如图8所示的检测信号。从图8可看出,传感器的两路输出信号区别明显,靠近坡顶的信号幅值大;坡高h由大变小时,检测信号的幅值也相应减小,表明利用阵列接收的方式来检测不均匀堆积是可行的。

图7 氧化皮不均匀堆积图示

图8 氧化皮不均匀堆积时的检测信号

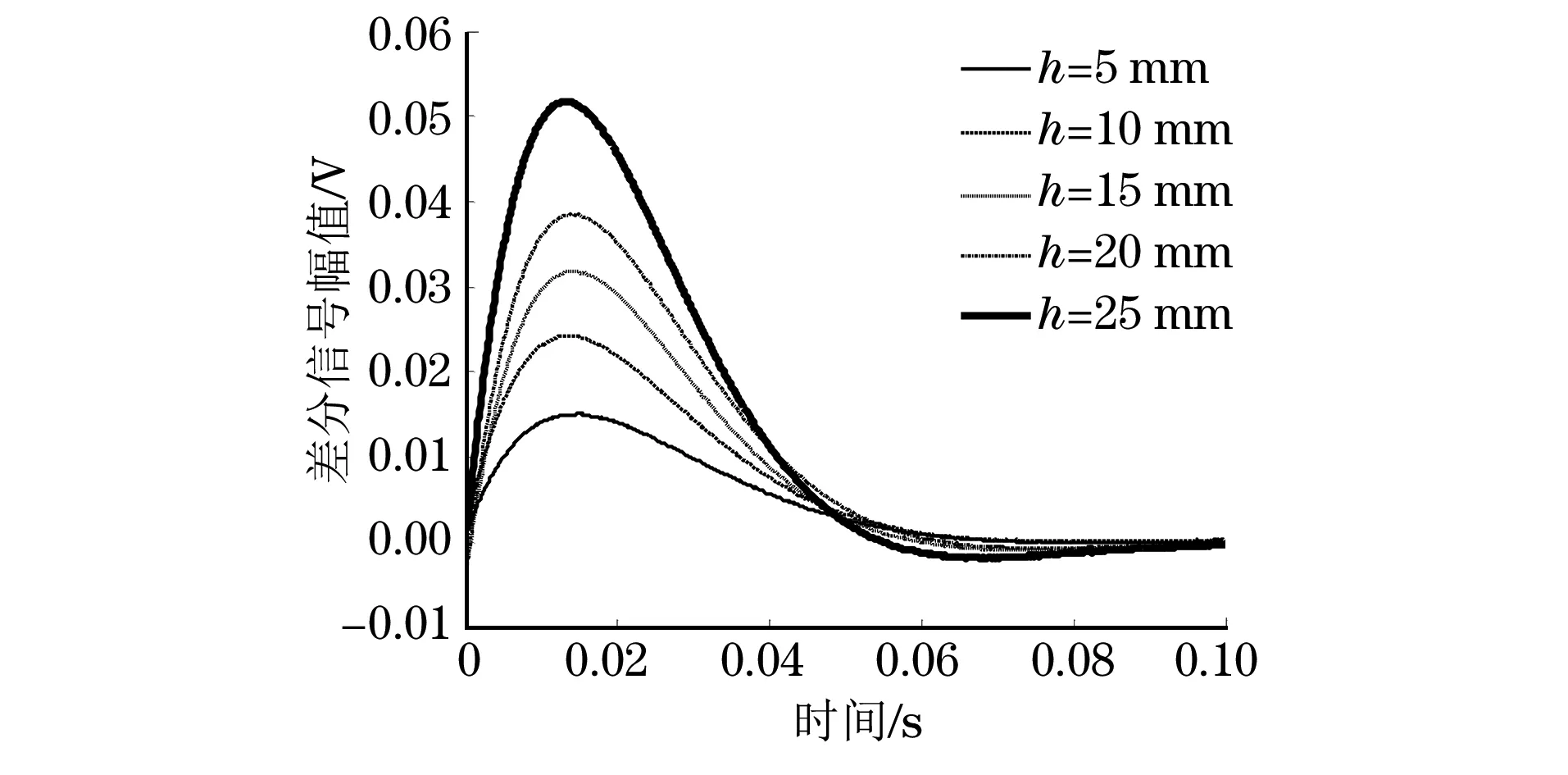

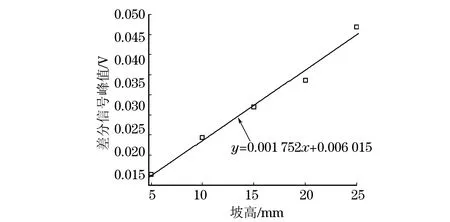

考虑到服役锅炉管管壁的磁性转变问题,对阵列接收的两个检测信号进行差分,可提取与管壁电磁属性无关的信号特征量。其原因为:由于是同一管道,通过差分可消除管壁的影响;而氧化皮为亚铁磁性,堆积越厚则对激励线圈电感的增强作用越大,厚度差异引起的信号幅值差也越大。图9为不同坡高h时靠近坡顶和靠近坡底接收线圈信号的差分结果,可见差分信号幅值随着h的增加而逐渐增大,且信号曲线区分很明显。进一步地,提取不同坡高下差分信号的峰值绘于图10,可见,差分信号峰值随坡高增加也是近似线性增大,直线拟合的R-Square数值为0.985 8。差分信号反映的是两个位置的堆积厚度之差,因此,图10和图5一样,也表现出线性变化的规律,在一定程度上也验证了用传感器阵列和信号差分方法消除管壁影响的可行性。

图9 氧化皮不均匀堆积时的差分检测信号

图10 差分信号峰值随坡高变化的曲线

3 结论

(1) 采用扁平电缆线制作的开合式传感器结构简单,使用方便,能适应不同直径管道。

(2) 检测信号峰值与氧化皮堆积厚度存在线性关系,可用于堆积厚度的准确定量。

(3) 信号峰值随传感器提离增加而线性减小,有利于对检测结果进行提离补偿。

(4) 在传感器中应用阵列接收可区分堆积区的厚度不均匀。

(5) 在阵列接收信号之间进行差分处理,可消除服役锅炉管电磁属性转变带来的影响。

[1] 杨富,李为民,任永宁. 超临界、超超临界锅炉用钢[J]. 电力设备, 2004, 5(10): 41-46.

[2] STOPPATO A, MIRANDOLA A, MENEGHETTI G, et al. On the operation strategy of steam power plants working at variable load: technical and economic issues[J]. Energy, 2012, 37(1): 228-236.

[3] DOOLEY R B, WRIGHT I G, TORTORELLI P F, et al. Program on technology innovation: oxide growth and exfoliation on alloys exposed to steam[R]. California: Electric Power Research Institute, 2007.

[4] SABAU A S, WRIGHT I G, SHINGLEDECKER J P. Oxide scale exfoliation and regrowth in TP347H superheater tubes[J]. Materials and Corrosion, 2012, 63(10): 896-908.

[5] 贾建民,陈吉刚, 唐丽英, 等. 12X18H12T钢管蒸汽侧氧化皮及其剥落物的微观结构与形貌特征[J]. 中国电机工程学报, 2008, 28(17): 43-48.

[6] 唐彬. RT在末级过热器氧化皮堆积检测中的应用[J]. 无损检测, 2014, 36(2): 47-49+52.

[7] OHTOMO A. Magnetic measurement of internal scale in austenitic stainless steel tubes[R]. Tokyo: Ishikawajima-Harima Heavy Industries Company Ltd., 2000.

[8] 何晓东, 刘玉民, 刘雪峰, 等. 电磁法在检测奥氏体不锈钢氧化物堆积中存在的问题探讨[C]∥第九届电站金属材料学术年会论文集.成都: 中国电机工程学会火力发电分会,2011.

[9] 龙会国. 锅炉用奥氏体不锈钢弯管内部氧化皮检测的新方法[J]. 动力工程学报, 2010, 30(7): 554-558.

[10] 史志刚, 董红年, 李益民, 等. S30432锅炉管高温服役后磁性转变试验研究[J]. 动力工程学报, 2014, 34(8): 660-667.

[11] 彭啸, 李晓红, 刘云, 等. 高温受热面弯管氧化皮堆积的声振法检测研究[J]. 中国电机工程学报, 2011, 31(8): 104-107.

[12] 林俊明. 一种对不锈钢管内氧化皮厚度分布进行无损检测的方法:中国, CN101587096A[P]. 2009-11-25.

[13] 刘金秋. 奥氏体锅炉管内壁氧化皮脱落堆积测量技术研究[D]. 济南: 山东大学, 2011.

[14] 伍权, 徐志远, 肖奇. 基于LabVIEW的脉冲涡流检测实验系统[J]. 测控技术, 2017, 36(12). (预出版)

[15] ASTM Standards 2013 A213/A213M-13 Standard specification for seamless ferritic and austenitic alloy-steel boiler, superheater, and heat-exchanger, tubes[S].

PulsedEddyCurrentTestingforThicknessMeasurementofOxideScalesAccumulatedinAusteniticBoilerTubes

XUZhiyuan1,ZHUJingzhe1,YUANXiangmin2,LINWen2

(1.EngineeringResearchCenterforComplexPathProcessingTechnologyandEquipment,MinistryofEducation,XiangtanUniversity,Xiangtan411105,China;2.YueyangBranchofHunanSpecialEquipmentInspection&TestingResearchInstitute,Yueyang414000,China)

Austenitic boiler tubes used in power units often suffer from security problems due to accumulation of oxide scales exfoliated from the inside tube wall. In this paper, the pulsed eddy current (PEC) testing technique was presented to quantitatively measure the accumulated oxide-scale thickness. First, an open-close sensor was designed and developed. It was simple in structure and easy to use with good feasibility. Then, a PEC experimental system was established and was applied to measure the accumulated oxide-scale thickness in TP347H tube sample. Finally, experiments were conducted to study the sensor signal characteristics, influence of sensor lift-off and the effect of receiver array. Results show that: the peak value of test signals varies linearly with the accumulated oxide-scale thickness and thus it can be used to accurately quantify the accumulation thickness; the peak value decreases linearly as the sensor lift-off increases; the influence of magnetic transformation of tube wall on measurements can be eliminated by using the peak value of differential signals between array receivers. The results may provide some guidance for the thickness measurement of oxide scales accumulated in austenitic boiler tubes.

nondestructive testing; pulsed eddy current; austenitic boiler tube; oxide scale

TG115.28

A

1000-6656(2017)10-0012-05

2017-06-25

国家自然科学基金资助项目(51505406); 湖南省自然科学基金资助项目(2015JJ3116); 湖南省教育厅科研资助项目(15C1323)

徐志远(1984-),男,博士,副教授,主要研究方向为电磁无损检测技术

徐志远,xuzhiyuan@xtu.edu.cn

10.11973/wsjc201710003