硝基苯加氢一锅法合成对乙酰氨基苯酚

2017-11-01李洪娟关聪聪任小亮王淑芳王延吉

李洪娟,关聪聪,任小亮,王淑芳,王延吉

1.开滦煤化工研发中心,河北 唐山 063611;2.河北工业大学,绿色化工与高效节能河北省重点实验室,天津 300130;3.河北省煤基材料与化学品工程技术研究中心,河北 唐山 063018

硝基苯加氢一锅法合成对乙酰氨基苯酚

李洪娟1,3,关聪聪2,任小亮2,王淑芳2,王延吉2

1.开滦煤化工研发中心,河北 唐山 063611;2.河北工业大学,绿色化工与高效节能河北省重点实验室,天津 300130;3.河北省煤基材料与化学品工程技术研究中心,河北 唐山 063018

针对目前工业上现有对乙酰氨基苯酚(APAP)合成工艺存在的问题,探索了乙酸和锌盐混合溶液中以硝基苯为原料一锅法直接合成APAP新工艺,对对氨基苯酚(PAP)的酰化反应以及酰化与加氢反应的耦合过程进行了研究和分析。结果表明:乙酸和锌盐在促进苯基羟胺重排生成PAP上具有明显的协同促进作用,可明显提高加氢反应中生成PAP的选择性,选择性最高达到了76.8%。加氢反应过程中,硫酸锌对乙酸和PAP的酰化反应具有明显的抑制作用,而乙酸锌的影响则明显要小。乙酸锌浓度为170 mmol/L时,乙酸对PAP酰化反应转化率可以达到50%以上。采用加氢反应结束后降温再利用乙酸酐酰化的方法可使生成的PAP完全转化为APAP,APAP最高收率超过70%。

对乙酰氨基苯酚 硝基苯 加氢 酰化 一锅合成

对乙酰氨基苯酚(APAP)是全世界应用最广泛的药物之一。目前工业上 APAP的生产多以硝基苯或对硝基苯酚为原料,经还原生成对氨基苯酚(PAP),然后 PAP进一步酰化制得[1],两个过程独立进行。由于PAP在生产、运输贮运过程中极易氧化变色,因此在两步法制备APAP时,必须首先对PAP进行精制,才能生产出符合药典标准的APAP原药。如果采用原料还原和后续酰化合并在同一个反应器中直接合成APAP的一锅法工艺,可以从根本上避免PAP的分离及提纯等复杂的工艺问题,这是目前APAP合成研究的热点。Morris等[2,3]在醋酐和醋酸的混合液中,用0.05%~0.5% Pd/C为催化剂,将对硝基酚催化加氢制成PAP,然后不经分离直接将PAP乙酰化合成APAP,总收率达75%以上。该工艺虽可实现APAP的直接合成,但原料成本较高。

硝基苯是大宗化工原料,以其为起始原料进行PAP以及APAP的生产具有非常明显的原料优势。由硝基苯催化加氢合成 PAP涉及两步反应,原料硝基苯首先在金属催化剂的作用下加氢生成中间产物苯基羟胺(PHA),然后PHA在酸催化剂的作用下重排生成PAP。目前工业上的硝基苯加氢合成PAP普遍以Pt/C为催化剂,于10%~20%的硫酸溶液中进行[4,5],这一生产过程腐蚀性强、PAP分离工艺复杂以及废液量大。严新焕等[6]尝试在上述硝基苯加氢合成PAP工艺的基础上,不分离PAP直接乙酰化合成APAP,但由于加氢反应在硫酸溶液中进行,反应过程中生成的PAP以硫酸盐的形式存在,因此酰化反应必须在加氢反应结束后经氨水调节pH值后进行[7],生产效率低,能耗大,且无法解决生产过程废液量大的问题。前期对非酸性介质中硝基苯加氢合成 PAP反应过程已行了大量的研究工作,开发出了用于该工艺的固体酸[8-11]和路易斯酸催化剂[12],并获得了良好的反应效果。本工作将继续探索乙酸和锌盐混合溶液中硝基苯加氢一锅法合成APAP新工艺,以期得到较高的APAP收率。

1 实验部分

1.1 Pt/α-Al2O3催化剂的制备

将氯铂酸溶于适量的水中,采用等体积浸渍法将其负载于载体α-Al2O3上,室温下浸渍24 h,然后在100 ℃下充分干燥,最后于空气气氛中5 00 ℃下焙烧2 h。实验中采用的Pt/α-Al2O3催化剂Pt负载量为0.25%质量分率。

1.2 反应实验方法

PAP酰化合成APAP的反应在梅特勒-托利多公司的Easymax自动化学合成反应器中进行。将2 g PAP、100 mL水加入反应釜中,用N2置换釜内空气后升温至设定温度,由加料泵加入一定量的酰化剂乙酸或乙酸酐,反应结束后,取样后用美国Waters公司e2695型高效液相色谱(HPLC)仪进行定量分析:Kromasil C-18色谱柱,紫外检测器,检测波长232 nm。

乙酸和锌盐混合溶液中硝基苯一步合成APAP的反应在200 mL石英玻璃反应釜中进行。将2 mL硝基苯、0.4 g Pt/α-Al2O3催化剂、一定量的锌盐、0.02 g十六烷基三甲基溴化铵、80 mL水、一定量的乙酸等反应原料加入反应釜中,用 N2置换釜内空气后密闭反应釜,加热升温至反应温度,通入一定压力的H2并维持系统压力恒定。加氢反应温度155 ℃,H2压力0.5 MPa,反应时间2 h。加氢反应结束后,经在线取样装置取出少量反应液,利用HPLC进行定量分析。降低反应釜温度至40 ℃,然后按乙酸酐和反应液中剩余PAP的物质的量比为1.1:1加入乙酸酐,反应10 min,取样,同样经HPLC分析酰化后产物组成。

2 结果与讨论

2.1 PAP酰化反应过程分析

对于PAP的酰化反应,理论上可以发生氨基N酰化反应,也可以发生羟基O酰化反应,可能发生的主要酰化反应如图1所示。

图1 PAP酰化反应过程可能发生的化学反应Fig.1 The chemical reactions of PAP acetylation process

N酰化反应和O酰化反应都是亲核过程[13],反应过程中羰基正离子将首先攻击电子云密度高的原子。对于PAP而言,由于羟基O原子、氨基N原子上未成对电子会与苯环产生强烈的共轭作用,氧、氮原子上的电子向苯环上离域;而氧原子的电负性要比氮原子的强,因此总的变化就是电子向氨基上的N原子上转移,使氮原子更加活跃,并首先发生酰化反应。当PAP经历N酰化反应后,由于酰胺基是吸电子基,亲核性更强,电子云向酰胺基偏移,所以基本不会发生酚羟基氧原子的酰化反应。而在酰基强烈的诱导作用下,氨氮原子的亲核能力减弱,因此也不易继续发生酰化反应。

乙酸和乙酸酐是酰化反应常用的酰化剂,PAP和乙酸及乙酸酐反应的主要反应方程式如下:

已知方程(1)和(2)标准状态(298 K,0.1 MPa)下反应自由能ΔrGmθ分别为-51.7、-7.1 kJ/mol;反应平衡常数Kθ为7.8×109和22.5,以及平衡转化率为100%和95.9%。计算结果表明,乙酸酐为酰化剂的酰化反应,反应的平衡常数很大,是不可逆反应;乙酸为酰化剂,反应的平衡常数明显降低,但25 ℃下的平衡转化率也可以达到95%以上,反应同时受热力学和动力学两方面因素控制。

2.2 乙酸酐和乙酸对PAP进行酰化反应的反应结果

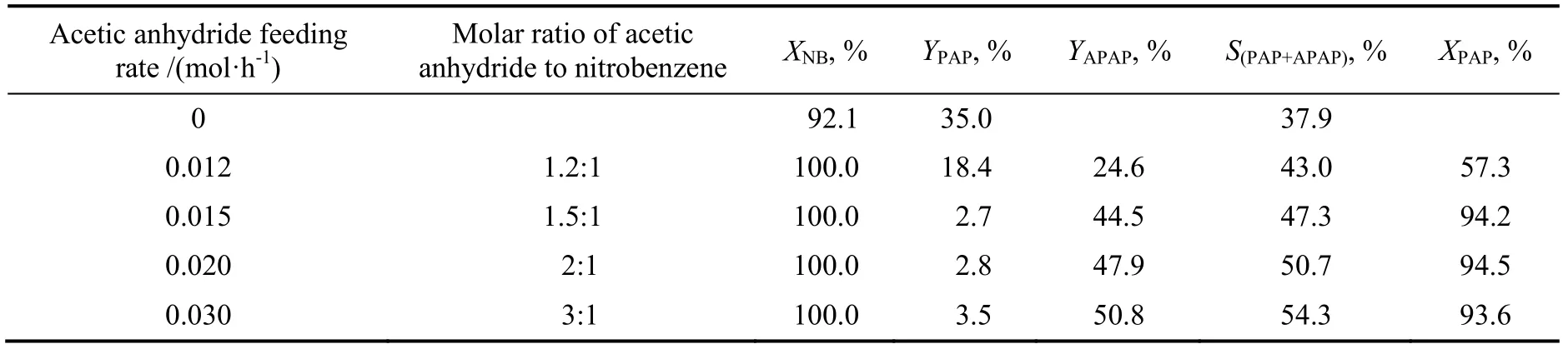

分别以乙酸和乙酸酐为酰化剂,对 PAP酰化反应过程进行了研究,考察了酰化剂浓度、原料配比、反应时间等对反应的影响,反应结果列于表1。

表1 乙酸和乙酸酐为酰化剂下的PAP酰化反应结果Table 1 The results of PAP acetylation reaction with acetic acid and acetic anhydride as acetylation reagent

可以看出,乙酸酐为酰化剂的酰化反应速度很快,在反应温度40 ℃,乙酸酐与PAP的物质的量比为1.01:1的条件下,反应10 min,PAP转化率(XPAP)就达到了98.1%,提高物质的量比至1.05:1,转化率达到100%。提高反应温度,PAP转化率呈现出明显的下降趋势,160 ℃反应10 min,PAP转化率只有80.1%,延长反应时间至60 min,转化率没有明显的变化。高温下转化率的降低应该与乙酸酐水解速度加快,在 PAP还没有完全转化的条件下乙酸酐已经完全水解[14]有关。反应过程中,产品APAP的选择性(SPAP)随温度、进料比以及反应时间等的变化均不明显,基本维持在98%以上。反应液经气相色谱/质谱仪(GC/MS)测定,只检测出微量的副反应产物对乙酰氨基乙酸酯,没有发现APAP的二次酰化产物,表明APAP在反应条件下相对稳定。乙酸为酰化剂下的酰化反应速度明显低于乙酸酐为酰化剂下的反应结果。在乙酸与PAP物质的量比为1.05:1,反应温度60 ℃下没有酰化产物生成;提高反应温度到160 ℃,反应进行60 min时PAP的酰化转化率也只有2.8%;提高反应液中乙酸浓度,酰化速度加快,在乙酸与PAP的物质的量比为76.3:1,反应温度为160 ℃下,PAP转化率达到59.6%。显然,以乙酸为酰化剂,反应不仅需要较高的温度,而且需要酰化剂大量过量才能获得较高的酰化反应速率。

2.3 乙酸及乙酸酐对硫酸锌溶液中硝基苯加氢反应过程的影响

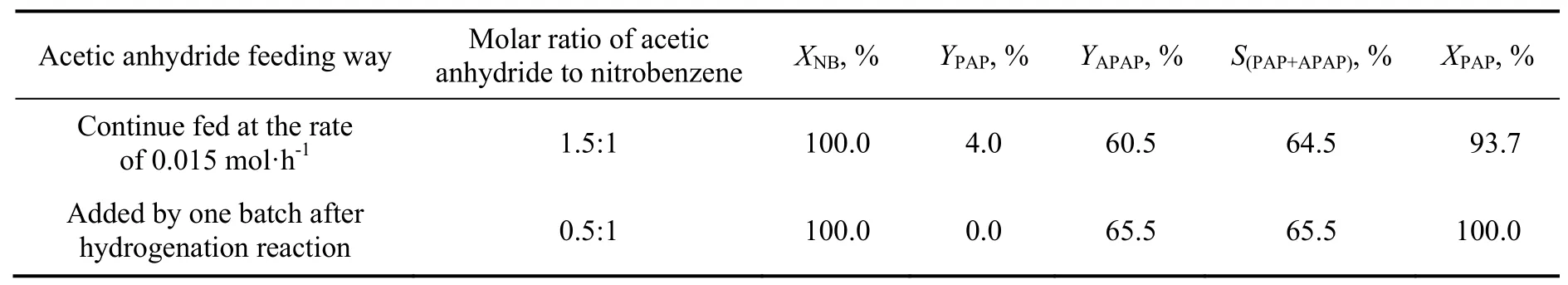

对PAP酰化反应的研究结果表明,乙酸和乙酸酐均可以和PAP发生酰化反应,乙酸酐酰化能力更强,但易水解,高温下水解速度更快,导致 PAP酰化不能完全;乙酸酰化能力虽弱,但在高温也能获得一定的转化率,且价格比酸酐便宜。在耦合加氢反应时如何选择酰化剂,还要看加入酰化剂对合成PAP反应的影响。为此,以Pt/α-Al2O3为加氢催化剂,在硫酸锌浓度为4.87 mmol/L条件下,考察了乙酸和乙酸酐对反应的影响,结果见表2和表3。

表2 加入乙酸酐对硝基苯加氢反应的影响Table 2 The effect of acetic anhydride on nitrobenzene hydrogenation reaction

表3 加入乙酸对硝基苯加氢反应的影响Table 3 The effect of acetic acid on nitrobenzene hydrogenation reaction

由于酸酐易水解,所以反应过程中乙酸酐的加料采用连续加料方式。由表2可以看出,反应体系中连续加入乙酸酐后,加氢反应速度有所提高,反应2 h时硝基苯转化率达到了100%。同时,反应生成PAP和APAP的总选择性提高,随着酸酐进料量的增大,总选择性提高得更加明显。从加氢反应过程中产物PAP发生酰化反应的转化率看,当酸酐进料量达到0.015 mol/h(乙酸酐总进料量与硝基苯的物质的量比为1.5:1)时,PAP转化率达到了94.2%;而继续增大酸酐进料量,受到酸酐水解反应的影响,转化率变化不大,酸酐的利用率下降。

表4结果所示,提高反应液中乙酸浓度,加氢反应速度加快,且PAP和APAP总的选择性增加显著。当乙酸浓度为13.2 mol/L时,总选择性达到65.6%。继续提高乙酸浓度,选择性反而有所降低。反应过程中PAP酰化为APAP的转化率随乙酸浓度的增加提高显著,在乙酸浓度为16.4 mol/L条件下,PAP转化率达到了69.2%。

以上结果表明,乙酸酐虽然具有很强的酰化能力,但是在反应条件下酸酐容易发生水解反应,温度越高水解反应越剧烈,导致酸酐利用率低。虽然乙酸酰化能力远不及酸酐,但是乙酸在提高 PAP和 APAP总选择性方面有良好的效果。为了考察乙酸和乙酸酐对反应的共同作用,在乙酸浓度为13.2 mol/L,硫酸锌浓度4.87 mmol/L条件下,尝试在加氢反应过程中以0.015 mol/h的速率连续打入乙酸酐以促进加氢反应过程中PAP的酰化,并与加氢反应结束后降低反应温度至40 ℃一次加入乙酸酐的反应结果进行了比较,结果如表4所示。可以看出,两种条件下生成PAP和APAP的总选择性相差并不明显,说明加氢反应中利用乙酸酐加快 PAP的酰化反应速度对加氢反应结果影响不大。而在加氢反应结束后加入乙酸酐,不仅PAP能够完全酰化为APAP,而且乙酸酐的消耗量仅为硝基苯进料物质的量的二分之一,相比反应过程中连续打入乙酸酐,乙酸酐消耗量降低,利用率明显提高。

表4 乙酸酐进料方式对反应的影响Table 4 The effect of acetic anhydride feeding way on reaction

2.4 乙酸和硫酸锌对合成PAP反应的协同促进作用

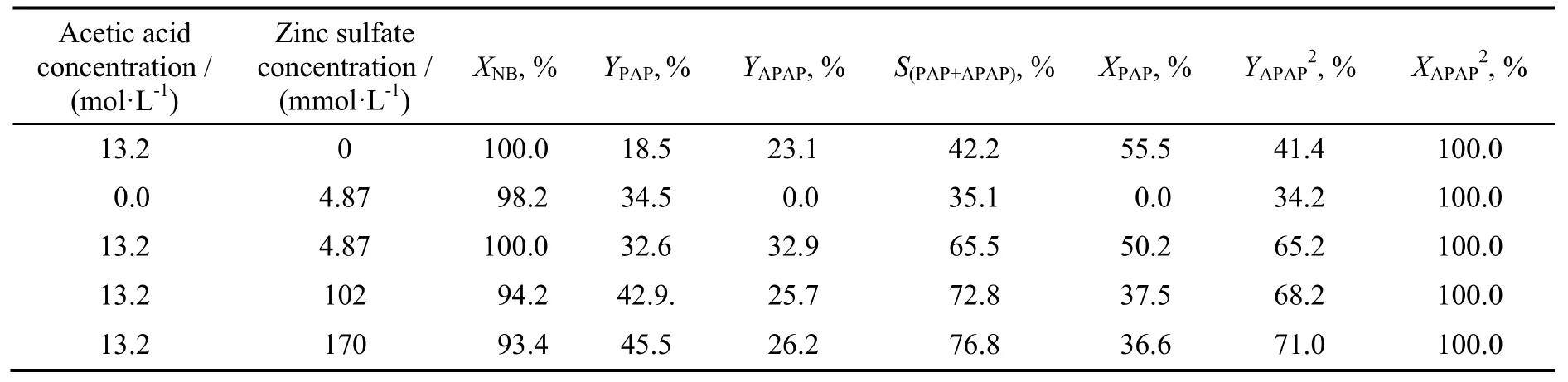

为考察乙酸和硫酸锌之间对合成 PAP反应的协同促进作用,在不同的硫酸锌和乙酸浓度下进行了硝基苯加氢合成PAP反应,结果如表5所示。

表5 乙酸与硫酸锌混合溶液中硝基苯加氢反应结果Table 5 The reaction results of nitrobenzene hydrogenation in the mixed solution of acetic acid and zinc sulfate

与单纯乙酸或硫酸锌溶液中的加氢反应结果相比,乙酸和硫酸锌混合溶液中硝基苯加氢生成PAP和APAP的总选择性明显提高。显然,在促进硝基苯加氢生成PAP的反应过程中,二者的协同作用显著。推测认为,单纯从重排反应活性看,作为路易斯酸的硫酸锌不如具有B酸中心的乙酸,但在加氢反应过程中,具有电子空轨道的Zn能够与PHA之间形成较强的相互作用,从而促进了PHA从金属催化剂表面的快速脱附,抑制其连串加氢副反应的发生,提高生成 PAP的选择性。反应过程中 PAP发生酰化反应的转化率随硫酸锌浓度的提高呈现出明显的下降趋势,当硫酸锌浓度为170 mmol/L时,PAP酰化转化率下降为36.6%,表明硫酸锌的存在明显抑制了酰化反应的进行。分析其原因,认为硫酸锌为强电解质,电离出的锌离子具有很强的亲电性。Zn2+和PAP的氨基N原子能够形成络合,导致其亲核能力减弱,酰化反应速度降低。硫酸锌对乙酸酐酰化PAP的反应性能没有产生明显的影响,在加氢反应结束后降低反应温度至40 ℃,按乙酸酐和反应液中剩余PAP的物质的量比为1.1:1加入乙酸酐,反应10 min,PAP均可以完全酰化为APAP。

2.5 以乙酸锌代替硫酸锌为催化剂的反应结果

在13.2 mol/L的乙酸溶液中进行反应的结果如表6所示。可以看出,不加乙酸条件下,乙酸锌催化合成 PAP的选择性不如硫酸锌,但在加入乙酸后,二者的反应结果相差不大。本研究分析认为,硫酸锌和乙酸锌在与PHA相互作用抑制连串加氢反应上具有类似的作用,相对而言硫酸锌水解能力比乙酸锌强,因此具有更好的重排活性。在较高的乙酸浓度下,乙酸解离的 H+成为了最主要的重排反应活性中心,硫酸锌和乙酸锌在反应过程中的主要作用都体现在抑制PHA的连串加氢反应上,使得乙酸锌和硫酸锌催化合成PAP的反应结果相差不大。但与硫酸锌不同,乙酸锌对乙酸与PAP的酰化反应没有产生明显的影响,当这应该与反应中乙酸锌解离的 Zn2+浓度低有关。加氢反应阶段 PAP酰化反应转化率的提高,对降低整个生产过程乙酸酐的消耗量,降低生产成本具有积极的作用。

表6 乙酸与乙酸锌混合溶液中硝基苯加氢反应结果Table 6 The reaction results of nitrobenzene hydrogenation in the mixed solution of acetic acid and zinc acetate

3 结 论

a)乙酸和锌盐混合溶液中可以实现以硝基苯为原料APAP的一锅合成。乙酸和锌盐在促进PHA重排生成PAP上具有明显的协同促进作用。

b)加氢反应过程中,乙酸能完成PAP的部分酰化,采用加氢反应结束后降温再利用乙酸酐酰化的方法可使生成的PAP完全酰化,乙酸酐用量少,利用率高。

c)硫酸锌对乙酸和PAP的酰化反应具有明显的抑制作用,而乙酸锌的影响则明显要小,在乙酸浓度为13.2 mol/L,乙酸锌浓度170 mmol/L条件下,加氢反应过程中乙酸对PAP的酰化反应转化率大于50%。PAP酰化反应转化率的提高,对降低整个生产过程乙酸酐的消耗量,降低生产成本具有积极的作用。

[1]Baron F A, Schulman H L, Weinberg A E. Preparation ofN-acetyl-p-aminophenol: US, 3917695 [P]. 1975-11-04.

[2]Morris F. Process for the preparation of acetylaminophenols: US, 3076030 [P]. 1963-01-29.

[3]Wiezer H, Foster J A, Ryan D A, et al. Improved process for preparing acyl aminophenols: EP, 622354 [P]. 1994-11-02.

[4]Road C V, Vaidya M J, Jaganathan J R, et al. Hydrogenation of nitrobenzene top-aminophenol in a four-phase reactor: reaction kinetics and mass transfer effects [J]. Chem Eng Sci, 2001, 56(4): 1299-1304.

[5]Chaudari R V, Diveher S S, Vaidya M J, et al. Single step process for the preparation of p-aminophenol: US, 6028227 [P]. 2000-02-22.

[6]严新焕, 许丹倩, 怀哲明, 等. 扑热息痛合成工艺研究 [J]. 中国现代应用药学, 2000, 17(1):32-33.Yan Xinhuan, Xu Danqian, Huai Zheming, et al. Study on the synthesis technology of paracetamol [J]. Chinese Journal of Modern Applied Pharmacy, 2000, 17(1):32-33.

[7]Landscheidt H, Klausener A, Blank H U. Process for the preparation ofN-acylated p-amino-phenols: US,5302742 [P]. 1994-04-12.

[8]Wang S F, Ma Y H, Wang Y J, et al. Synthesis of p-aminophenol from the hydrogenation of nitrobenzene over metal–solid acid bifunctional catalyst [J]. J Chem Technol Biotechnol, 2008, 83 (11):1466-1471.

[9]Wang S F, Wang Y J, Gao Y, et al. Preparation of SAPO-5 and Its Catalytic Synthesis of p-Aminophenol [J]. Chin J Catal, 2010,31(6):637-644.

[10]Wang S F, Jin Y D, He B B, et al. Synthesis of bifunctional Pt/MgAPO-5 catalysts and their catalytic performance in the hydrogenation of nitrobenzene to p-aminophenol [J]. Sci China, 2010, 53(7):1514-1519.

[11]Wang S F, He B B, Wang Y J, et al. MgAPO-5-supported Pt-Pb-based novel catalyst for the hydrogenation of nitrobenzene to p-aminophenol [J]. Catal Commun, 2012, 24(1):109-113.

[12]王延吉, 王淑芳, 高 扬, 等. 从硝基苯催化加氢合成对氨基苯酚的工艺, CN, 101440040 [P]. 2009-05-27.Wang Yanji, Wang Shufang, Gao Yang, et al. Process for the preparation of p-aminophenol via hydrogenation of nitrobenzene, CN,101440040 [P]. 2009-05-27.

[13]陈祖兴, 吴银秋. 亲核酰化反应的研究进展 [J]. 有机化学, 1988, (3):205-220.Chen Zuxing, Wu Yinqiu. Process on the study of nucleophilic acylation reactions [J]. Chinese Journal of Organic Chemistry, 1988,(3):205-220.

[14]李德华. 乙酸酐水解反应的宏观动力学探讨 [J]. 华中师范大学学报 (自然科学版), 1984, (2):63-72.Li Dehua. Study on the kinetics of the reaction to acetic anhydride hydrolysis [J]. Journal of Central China Normal University (Natural Sciences), 1984, (2):63-72.

One Pot Synthesis ofN-acetyl-p-aminophenolviaHydrogenation of Nitrobenzene

Li Hongjuan1,3, Guan Congcong2, Ren Xiaoliang2, Wang Shufang2, Wang Yanji2

1. Coal Chemical R&D Center of Kailuan Group, Tangshan 063611, China;2. Key Lab of Green Chemical Technology & High Efficient Energy Saving of Hebei Province, Hebei University of Technology, Tianjin 300130, China;3. Hebei Provincial Engineering Technology Research Center of Coal-based Chemicals and Materials, Tangshan 063018,China

Aiming at the problems in the existing industrial production of acetaminophenol (APAP) synthesis process, the new technology of one pot direct synthesis of APAP with nitrobenzene as raw material in acetic acid and zinc salts mixed solution was investigated. The acylation ofp-aminophenol (PAP) and the coupling process of acylation and hydrogenation were studied and analyzed. The results showed that acetic acid and zinc salt had a synergistic effect on the promotion of PAP formation from phenylhydroxylamine rearrangement,which could significantly improve the selectivity of PAP in the hydrogenation reaction, and the selectivity was 76.8%. During the hydrogenation reaction, zinc sulfate had a significant inhibitory effect on the acylation of PAP with acetic acid, while the effect of zinc acetate was obviously smaller. When the concentration of zinc acetate was 170 mmol/L, the conversion of acetic acid to PAP acylation can reach more than 50%. After the completion of the hydrogenation reaction followed by cooling, the formed PAP was completely converted to APAP by the method of acylation with acetic anhydride, and the highest yield of APAP was over 70%.

N-acetyl-p-aminophenol; nitrobenzene; hydrogenation; acylation; one pot synthesis

TQ174.75

A

1001—7631 ( 2017 ) 03—0249—06

10.11730/j.issn.1001-7631.2017.03.0249.06

2017-03-27;

2017-05-25。

李洪娟(1986—),女,硕士研究生;王淑芳(1965—),女,教授,通讯联系人。E-mail:wangshufang@hebut.edu.cn。

国家自然科学基金(21576069);河北省科技计划项目(17214203D);河北省青年科学基金(B2016202256)。