G-LISR不同气相入口流速对流场特性的影响

2017-11-01姜展翔

姜展翔,徐 蕾,向 东,杨 侠,郭 钊,杨 清

1.武汉工程大学机电工程学院,湖北 武汉 430073;2.武汉鑫瑞泽科技有限公司,湖北 武汉 430000

G-LISR不同气相入口流速对流场特性的影响

姜展翔1,徐 蕾1,向 东1,杨 侠1,郭 钊1,杨 清2

1.武汉工程大学机电工程学院,湖北 武汉 430073;2.武汉鑫瑞泽科技有限公司,湖北 武汉 430000

为了提高气液撞击流反应器(G-LISR)的混合性能,找到合适气相入口速度的操作参数,采用ANSYS Workbench 中的Geometry模块,基于欧拉-拉格朗日法建立G-LISR气液两相流动数学模型。在加速管对置距离为400 mm,液相入口速度为5 m/s,三种不同的气相入口速度(10,15,20 m/s)条件下,用数值模拟软件Fluent分析模拟出了不同气相入口流速下反应器内流场的分布特征。模拟结果表明:随着气相入口初始流速的增大,反应器内湍流强度有所增加,在压力波动最为剧烈的撞击面中心点处,压力急剧增大。增大气相初始流速,将降低反应器中的液滴的浓度分布,减少了液相在反应器中的停留时间。从能量损耗和气液两相在反应器中的混合效果来看,气相初始流速不宜过大,10 m/s 为较佳。

气液两相撞击流 撞击流反应器 气相入口速度 数值模拟 流场特性

化工反应器的传质及混合效果对反应的质量及效率影响重大[1-3]。撞击流(Impinging Stream)是化学工程领域中一种强化传质、促进混合的技术与方法,这一概念最早是由Elperin[4]于20世纪60年代提出的,其原理是两股流体在撞击的瞬间能够产生极大的相间相对速度,并形成一个相对狭窄的高度湍动的区域,能够极好的提高热、质传递效率[4-6]。

国内外学者已经对气液相撞击流进行了理论分析与实验研究。颜杰等[7]依据撞击流原理,设计了一款新型撞击流浓缩器,通过实验及模拟研究获得了反应器内气液两相温度、速度、浓度等的唯一变化规律。孙勤等[8]采用脉冲示踪法,测定了气液撞击流过程中,液相的停留时间分布。国外学者Ogawa等[9]采用热线实验对反应器内部流场进行测量,探究了气液撞击流中湍流强度影响撞击面空间分布的规律。Hosseinalipour等[10]对一种撞击流干燥器中单颗粒在过热蒸汽中的运动进行了模拟研究,分析了颗粒的运动轨迹和停留时间等参数。

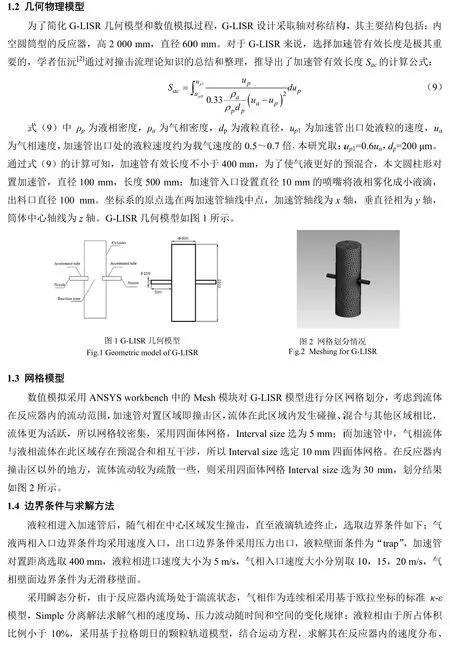

随着国内外学者对撞击流技术研究的深入,研究方向从单一形式的气-固两相撞击流拓展到气-液、液-液、液-固两相撞击流和气-液-固多相撞击流的研究,现在已被广泛应于脱硫脱硝[11]、干燥[12]、萃取[13]、结晶[14]、污水处理[15]、水煤浆气化[16]、纳米材料制备[17]等化工生产工艺中。本工作所研究的气液相撞击流反应器(Gas-Liquid impinging stream reactor,G-LISR)是用于面向环保行业,厨房油烟废气的净化处理装置。为了提高G-LISR的混合性能,将通过商用数值软件Fluent来模拟在不同的气相速度下G-LISR内流场进行了数值模拟,对结果进行分析比较,选出最为适合气相入口速度的操作参数。

1 流场的数值模拟

1.1 数学模型

气液撞击过程中,将气相处理为连续相,直接采用时均纳维-斯托克斯方程求解;液相的体积分数很低,处理成离散相。离散相和连续相之间存在有动量、质量和能量的相互作用,这些相互作用通过各相的控制方程中的相间传输模型进行耦合。本文采用欧拉-拉格朗日方法[18-19]对气液流场的相互作用进行探讨。

1.1.1 气相控制方程

连续性方程:

式中角标i,j表示坐标方向;ρ表示气体密度,kg/m3;Uj表示气体速度,m/s。

动量守恒方程:

其中P为静压力,τij为应力张力,fp为气液两相相间作用力。

研究发现[20-22],气液两相流动中液粒与气体的相互作用改变了气体的剪切力,同时,液粒相流动中往往会对气相产生阻力。通过比较几种常用的湍流模型数值模拟结果,发现标准κ-ε模型在大多数情况下依旧能获取到比较好的结果。因此,采用κ-ε模型,控制方程包括湍动能方程和耗散能方程。

式(5)(6)(7)中各常数的值如下:Cμ=0.09,C1=1.44,C2=1.92,σε=1.3,σk=1.0。

1.1.2 液相运动方程

由于G-LISR内液相占有体积分数很小,因此液粒之间的互相作用可以忽略。反应器内液粒相受到的主要作用力是相间曳力,忽略其他作用力。采用离散相模型,建立液粒相运动方程。

式中s为液粒的位移量,V、U为液粒速度,β为曳力系数。

浓度分布和停留时间的变化规律。考虑气液两间的相互作用对流场产生的影响,两相采用耦合计算。

2 计算结果与分析

2.1 气相入口速度对气相流场特性的影响

(1)气相压力场结果与分析

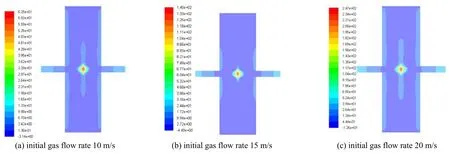

为了观测反应器内流场特性中压力场的分布情况,取稳定时刻(z=0)截面和y为0截面的压力云图,如图3和图4所示。

图3 不同气流速度下z=0截面静压力分布Fig.3 The distribution contours of static pressure in different initial gas flow rate at z=0

从z为0截面压力云图可以看出,压力分布集中在撞击区域,中心处压力最高,并向周围呈现递减规律。撞击过后径向流速转为轴向,会与壁面发生碰撞,在壁面附近呈现一定的压力梯度。随着流速的增加,中心处的压力越高,加速管内的压力下降越快,梯度越明显。

图4 不同气流速度下y=0截面静压力分布Fig.4 The distribution contours of static pressure in different initial gas flow rate at y=0

从y为0截面压力云图可以看出,撞击面附近沿z轴方向存在一个明显的压力梯度,这是因为撞击过后气流流动方向改变,从而在轴向上运动产生压力梯度。同时,气相撞击反应器壁面,在壁面沿着z轴方向会形成压力损失。这种压力损失会随着气流速度的减小而下降。

(2)气相速度场结果与分析

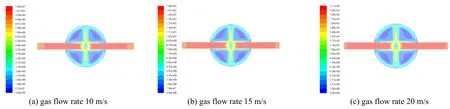

为了观测反应器内流场特性中速度场的分布情况,取稳定时刻z为0截面和y为0截面的速度云图,如图5和6所示。从图5速度云图可以看出,气相初始速度的不同对反应器内z为0截面上的速度分布范围影响不大,但在相同位置上气相的速度大小有所不同。撞击面中心点处的速度最小,碰撞过后x轴方向速度转为y轴方向并沿着y方向呈递减趋势。x-y轴将z为0平面划分出为四个象限,在各个象限内都形成中间流速低,外围流速高的现象,这是因为当y轴方向运动的气流碰撞到壁面时形成回流,会沿着y轴气流方向到壁面到加速管方向的漩涡,增强了气流于反应器内的扰动。随着气相初始流速的增加,这种扰动的范围几乎没有改变但各区域的湍动能增大,撞击面及壁面的能量损耗增大,气相中携带的液粒停留时间减少,不利于G-LISR内两相的混合进程。

图5 不同气相初始速度下z=0截面速度分布Fig.5 The distribution contours of velocity in different initial gas flow rate at z=0

从图6可以看出,y为0截面上的速度分布呈现“蝶型”,这是由于壁面的限制,会在z轴方向和壁面之间形成漩涡。而这些漩涡会对周围流体产生卷噬并向出口移动,这能够提高G-LISR内湍流强度,从而促进相间混合。但随着气相初始流速的增大,大量气相携带液粒碰撞壁面而粘附在壁面上,从而对混合不利。

图6 不同气相初始速度下y=0截面速度分布Fig.6 The distribution contours of velocity in different initial gas flow rate at y=0

2.2 气相入口速度对液相流场特性的影响

(1)液粒轨迹分析

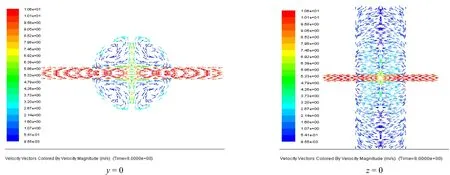

取稳定时刻y为0截面和z为0截面气相速度矢量图进行分析,如图7不同截面速度矢量图。

图7 不同截面的速度矢量Fig.7 Velocity vectors at different section

从图7可以看出,在y为0截面四个象限内都出现贴近壁面处的速度会略大于远离壁面处的速度,这是由于壁面的限制在这些区域形成了漩涡,贴近壁面的漩涡外侧速度较于漩涡内侧大,这就造成了在y为0平面各象限内出现中部速度低于外侧速度的现象;在z为0截面,气相的流动非常复杂,会在壁面和z轴方向形成层层漩涡,这层层漩涡对周围气流产生卷噬,并随着上升的气流向出口移动,这就造成了在z为0平面内,速度分布呈“蝶形”。液粒在气流的带动下,进行运动,通过对液粒运动轨迹的捕捉,我们发现液粒的运动轨迹与气相流场具有一致性。

取不同气相初始流速下液粒的运动轨迹,如图8所示。

图8 不同气相初始速度下液粒轨迹Fig.8 Particle trajectories at different initial gas flow rate

由图8不同气流速度下的液粒轨迹可以看出,撞击后液粒速度由径向转为轴向,由于壁面边界条件为“trap”所以当气流携带液粒碰撞壁面后会粘附在壁面上,而部分液粒则朝着z轴正负方向做无规则运动,由于液粒的直径很小,密度也不大,对气流具有良好的跟随性,所以气相流场对液粒的运动具有重要影响。从三种不同气相初始流速的液粒轨迹图不难发现,轨迹上液粒于当前位置的停留时间不尽相同,会随着气相初始流速的增加停留时间减少,不同气相流速下,液粒于轨迹上的停留时间呈反比关系。气相流速由10 m/s增加至15 m/s时,液粒在轨迹上各处的停留时间为前者的0.83倍,而随着气相流速继续增加至20 m/s,其停留时间继续减少至10 m/s情况下的0.53倍。这说明气相初始流速的增大不利于液粒在G-LISR内的停留,即不利于气液两相的混合。

(2)液粒浓度分析

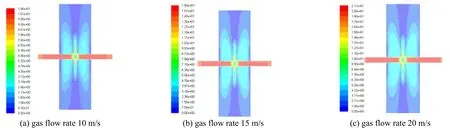

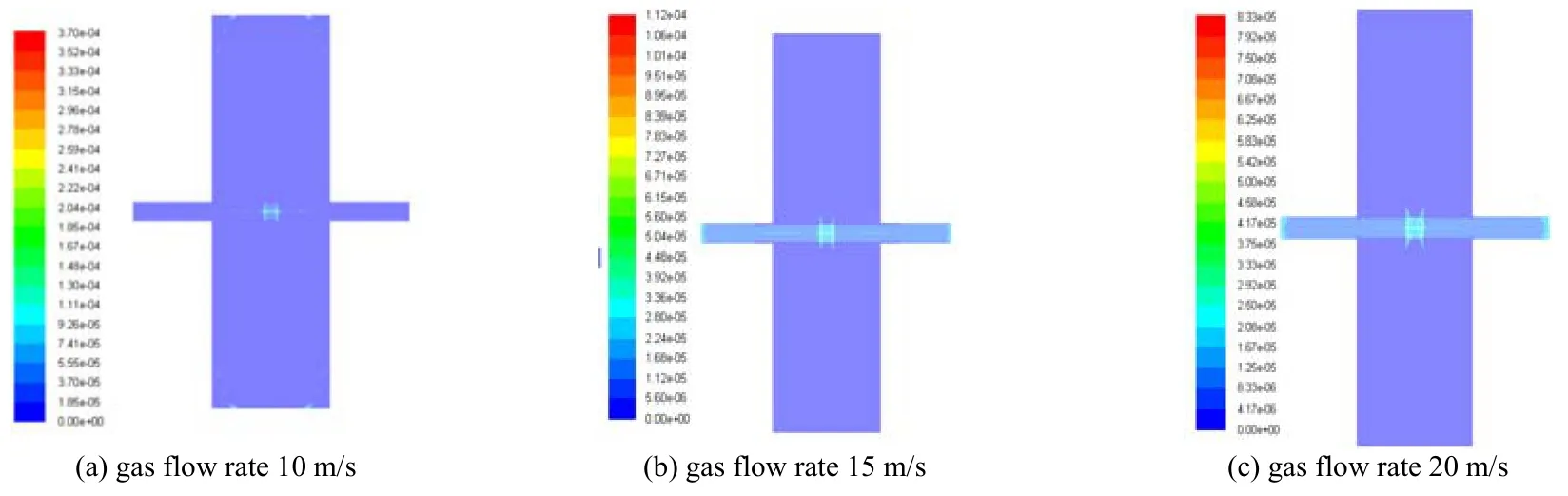

液粒相在流场中的浓度分布表征液粒在G-LISR内的分散特性。因而探讨液滴浓度分布对明确液粒于反应器中的流场分布起到关键作用。不同气相初始速度下液粒相在反应器内y为0和z为0截面的浓度分布如图9和图10。

图9 不同气流速度下y=0截面液滴浓度分布Fig.9 The distribution contours of liquid particle concentration in different gas flow rate at y=0

通过不同截面液粒相于反应器的浓度分布云图可以看出,液粒浓度集中于撞击区,从y为0截面来看,气相初始速度越小,液粒在反应器中的分布越均匀。随着气相初始速度的增大,液粒于反应器中的浓度大小缩小了一个数量级,当初始速度由15 m/s减小到10 m/s时,反应器中液粒浓度增大至原来的3.3倍;当初始速度由20 m/s减小到10 m/s时,反应器中液粒浓度增大至原来的4.4倍。从z为0截面来看,气相速度的增大,液粒相湍流强度增强,浓度的分布范围略有增加,但分布变得不均匀,且反应器中液粒的浓度有所下降。当初始速度由10 m/s增大到15 m/s时,浓度减小至原来的0.3倍;当初始速度由15 m/s增大到20 m/s时,浓度缩小至原来的0.66倍。因此,气相初始速度的增加使湍动能增强,但液粒的浓度反而下降,所以气相流速不宜取太大。

图10 不同气流速度下z=0截面液滴浓度分布Fig.10 The distribution contours of liquid particle concentration in different gas flow rate at z=0

(3)液粒停留时间分析

液粒的平均停留时间是其运动的重要特征量,也是表征气液两相混合效率的重要指标。取追踪液粒的停留时间的平均值,探讨不同气相初始流速对液体粒停留时间的影响,如图11所示。

从图 11不同气流速度下液粒停留时间中可以看出,气流速度大小对液粒的停留时间有一定的影响,液粒平均停留时间与气流速度呈相反趋势。当气相初始流速为 10 m/s时,液粒平均停留时间为0.81 s,气相初始流速为15 m/s时,液粒平均停留时间为0.67 s,气相初始流速为20 m/s时,液粒平均停留时间为0.42 s。

图11 不同气流速度下液粒停留时间Fig.11 The residence time of the liquid particle at different gas flow rates

3 结 论

通过在不同气相入口速度G-LISR内流场进行数值模拟,对其流场特性进行分析对比,可以得出以下几个结论:

a)随着气相入口流速的增大,中心处的压力越高,加速管内的压力下降越快,梯度越明显,在壁面沿着z轴方向会形成压力损失,这种压力损失会随着气流速度的减小而下降。

b)随着气相入口流速的增大,气流扰动的范围几乎没有改变,而各区域的湍动能增大,撞击面及壁面的能量损耗增大,气相中携带的液粒停留时间减少。由于壁面的限制,y=0截面上的速度分布呈现“蝶型”,在z轴方向和壁面之间形成漩涡,而这些漩涡会对周围流体产生卷噬并向出口移动,这能够提高G-LISR内湍流强度,从而促进相间混合,但随着气相入口流速的增大,大量气相携带液粒碰撞壁面而粘附在壁面上,不利于G-LISR内两相的混合进程。

c)气相流速由10 m/s增加至15 m/s时,液粒在轨迹上各处的停留时间为前者的0.83倍,而随着气相流速继续增加至20 m/s,其停留时间继续减少至10 m/s情况下的0.53倍。因此,气相初始流速的增大不利于液粒在G-LISR内的停留,不利于气液两相的混合。

d)当初始速度由10 m/s增大到15 m/s时,浓度减小至原来的0.3倍;当初始速度由15 m/s增大到20 m/s时,浓度缩小至原来的0.66倍。因此,气相初始速度的增加使湍动能增强,但液粒的浓度反而下降,所以气相流速不宜取太大。

e)当气相初始流速为10 m/s时,液粒平均停留时间为0.81 s,气相初始流速为15 m/s时,液粒平均停留时间为0.67 s,气相初始流速为20 m/s时,液粒平均停留时间为0.42 s。

以上研究可以发现,随着气相入口流速的增大,反应器内湍流强度有所增加,压力波动最剧烈的撞击面中心点处的压力也急剧增大;同时增大气相初始流速,降低了液粒于反应器中的浓度分布,减少了液粒相在反应器中的停留时间。从能量损耗和气液两相在反应器中的混合效果来看,气相初始流速不宜过大,10 m/s最佳。

符号说明

dp—— 液粒直径,μmSac—— 加速管有效长度,mm

fp—— 气液两相相间作用力,Nβ—— 曳力系数

P—— 静压力,Nρ—— 气体密度,kg/m3

Uj—— 气相气体速度,m/sρa—— 气相密度,kg/m3

ua—— 加速管出口处液粒速度,m/sρp—— 液相密度,kg/m3

up1—— 气相速度,m/sτij—— 应力张力,N

S—— 液粒的位移量

[1]伍 沅. 撞击流: 原理·性质·应用 [M]. 北京:化学工业出版社, 2006:1-3

[2]伍 沅. 撞击流性质及其应用 [J]. 化工进展, 2001, 20(11):8-13.Wu Yuan. Properties and application of impinging streams [J]. Chemical Industry and Engineering Progress, 2001, 20(11):8-13.

[3]Wu Y, Xiao Y, Chen Y. Submerged circulative impinging stream reactor [J]. Chem J on Internet, 2002, 4(9):44.

[4]Elperin I T. Transport process in opposing jets(gas suspension) [M]. Minsk: Science and Technology Press, 1972:1-10.

[5]Elperin I T. Heat and mass transfer in opposing current [J]. Eng Phys, 1961, 21(6):62-68.

[6]Tamir A. Impinging stream reactors. Fundamentals and applications [M]. New York: Elsevier, 1994:755-765.

[7]颜 杰, 刘兴勇, 郝世雄, 等. 同轴撞击流浓缩器浓缩溶液的理论研究 [J]. 化工进展, 2006, 25(5):563-568.Yan Jie, Liu Xingyong, Hao Shixiong, et al. Theoretical study on solution concentration by coaxial two impinging-stream concentrator[J]. Chemical Industry and Engineering Progress, 2006,25(5):563-568.

[8]孙 勤, 杨阿三, 程 榕, 等.气-液撞击流过程中液相停留时间分布的实验测定 [J]. 浙江工业大学学报, 2005, 33(2):158-161.Sun Qin, Yang A-san, Cheng Rong, et al. Experimental study of the liquid residence time distributions in gas-liquid impinging stream process [J]. Journal of Zhejiang University of Technology, 2005, 33(2):158-161.

[9]Ogawa N, Maki H, Hijikata K. Studies on opposed turbulent jets [J]. JSME Int J, 1992, 35:205-217.

[10]Hosseinalipour S M, Mujumdar A S. Superheated steam drying of a single particle in an impinging stream dryer drying [J]. Technology,1995, 13(5-7):1279-1303.

[11]Wu Y, Li Q, Li F. Desulfurization in the gas-continuous impinging stream gas-liquid reactor [J]. Chem Eng Sci, 2007, 62(6):1814-1824.

[12]黄 凯, 刘华彦, 伍 沅, 等. 循环撞击流干燥设备和过程研究 [J]. 高校化学工程学报, 2000, 14(6):517-523.Huang Kai, Liu Huayan, Wu Yuan, et al. Drying in impinging stream dryer with circulation of particles [J]. Journal of Chemical Engineering of Chinese Universities, 2000, 14(6):517-523.

[13]刘有智, 祁贵生, 杨利锐, 等. 撞击流-旋转填料床萃取器传质性能研究 [J]. 化工进展, 2003, 22(10):1108-1111.Liu Youzhi, Qi Guisheng, Yang Lirui, et al. Study on the mass transfer characteristics in impinging stream-rotating packed bed extractor[J]. Chemical Industry and Engineering Progress, 2003, 22(10):1108-1111.

[14]赵建海, 李 毓, 高 富, 等. 撞击流制备高纯纳米氢氧化镁技术研究 [J]. 无机盐工业, 2007, 39(8):22-24.Zhao Jianhai, Li Yu, Gao Fu, et al. Research on preparation technology of high purity nano-sized magnesium [J]. Inorganic Chemicals Industry, 2007, 39(8):22-24.

[15]Dehkordi A M, Savari C. Effects of contaminants on the mass-transfer characteristics of a two-impinging-streams gas-liquid reactor [J].Chem Eng Technol,2011,34(11):1797-1806.

[16]龚 欣, 王辅臣, 刘海峰, 等. 新型撞击流气流床水煤浆气化炉 [J]. 燃气轮机技术, 2002, 15(2):23-24,34.Gong Xin, Wang Fuchen, Liu Haifeng, et al. A new type of imping streams entrained bed gasfier used for coal-water slurry gasification process [J]. Gas Turbine Technology, 2002, 15(2):23-24,34.

[17]周玉新, 杨天翠, 郭嘉, 等. 撞击流反应-沉淀法制备纳米氧化锌 [J]. 化学工程, 2008, 36(5):55-58.Zhou Yuxin, Yang Tiancui, Guo Jia, et al. Preparation of nano zinc oxide by reaction-precipitation in impinging streams [J]. Chemical Engineering(China), 2008, 36(5):55-58.

[18]Ishii M. Thermo-fluid dynamic theory of two-phase flow [M]. Paris: Eyrolles, 1975:75.

[19]Sokolichin A, Eigenberger G Lapin A, et al. Dynamic numerical simulation of gas-liquid two-phase flows: Euler/Euler versus Euler/Lagrange [J]. Chem Eng Sci, 1997, 52(4): 611-626.

[20]Berman Y, Tarnir A. Coalescence Model of particles in coaxial impinging stream [J]. Can J Chem Eng, 1996, 74(6):822-833.

[21]Hosseinalipour S M, Mujumdar A S. Superheated steam Drying of a single particle in an impinging stream dryer [J]. Drying Technol,1995, 13(5-7):1279-1303.

[22]Charloae B, Han T, Karlsson. Modeling the absorption of SO2in a spray scrubber using the penetration theory [J]. Chem Eng Sci, 1997,52:3085-3099.

Influence of Different Gas Phase-inlet Flow Rate on Flow Field Characteristics of G-LIST

Jiang Zhanxiang1, Xu lei1, Xiang Dong1, Yang Xia1, Guo Zhao1, Yang Qing2

1. School of Mechanical and Electrical Engineering, Wuhan Institute of Technology, Wuhan 430073, China;2. Wuhan Xinrui Ze Technology Company Limited, Wuhan 430000, China

In order to improve the gas-liquid impinging stream reactor (G-LISR) mixing performance and find the operating parameters of the appropriate gas inlet flow rate, a mathematical model of G-LISR Gas-Liquid two-phase flow which based on the Euler-Lagrangian method was established by using the Geometry module in ANSYS Workbench. The numerical simulation software Fluent analysis was used to simulate the distribution characteristics of flow field in the reactor under the conditions of different distance of 400 mm between the two opposed accelerating tubes, liquid inlet rate of 5m/s and three different gas inlet speed (10, 15, 20 m/s). The simulation results showed that with the increase of the initial velocity of the gas inlet, the turbulence intensity in G-LISR increased and the pressure increased sharply with the fluctuation at the center of the collision surface. With the increase of the initial gas-inlet velocity, both the concentration distribution of liquid particles and the liquid phase residence time in the reactor will be reduced. From the perspective of energy loss and gas-liquid two-phase mixing effect, the initial gas inlet flow rate should not be too large and 10 m/s was better.

gas-liquid impinging stream; impinging stream reactor; gas inlet flow rate; numerical analysis;flow field characteristics

O359+.1

A

1001—7631 ( 2017 ) 03—0227—09

10.11730/j.issn.1001-7631.2017.03.0227.09

2017-04-27;

2017-06-13。

姜展翔(1991—),男,硕士研究生;杨 侠(1978—),男,教授,通讯联系人。E-mail:3095068802@qq.com。

国家自然科学基金(51276131)。