马铃薯精密播种机智能控制系统设计

2017-11-01孙传祝王法明李学强苏国粱王相友魏忠彩孙景彬

孙传祝,王法明,李学强,苏国粱,王相友,魏忠彩,孙景彬

马铃薯精密播种机智能控制系统设计

孙传祝1,2,王法明1,2,李学强2,3※,苏国粱2,3,王相友2,4,魏忠彩2,5,孙景彬2,4

(1. 山东理工大学机械工程学院,淄博 255091;2. 山东省马铃薯生产装备智能化工程技术研究中心,德州 253600;3. 山东希成农业机械科技有限公司,德州 253600;4. 山东理工大学农业工程与食品科学学院,淄博 255091;5. 中国农业大学工学院,北京 100083)

针对现有马铃薯播种机播种株距控制精准度不高、易产生重种漏种等问题,研发了一种由主控制模块、检测模块、株距控制模块和振动强度控制模块等7个模块组成的马铃薯精密播种机智能控制系统,采用液压马达控制薯种输送带运转,步进电机控制薯种输送带的振动强度,实现了播种株距和重种漏种率的自动控制。试验结果表明,播种速度相同时,实际播种株距相对于设定播种株距的平均偏差依次增大,播种速度越高实际播种株距的稳定性越差;薯种输送带振动强度越强,重种率越低,漏种率越高,各因素对重种漏种率影响的主次顺序为:薯种输送带振动强度>播种速度>薯种质量,且薯种输送带振动强度对重种率、薯种输送带振动强度和播种速度对漏种率有显著影响;较佳的播种作业参数为:薯种输送带振动强度为Ⅱ级(即轻微振动时)、播种速度为1.16 m/s及薯种质量为35 g。经2~3个周期即可调整到允许范围内,且稳定性好。因此,完全能够满足种植户的实际播种作业要求,为智能控制马铃薯精密播种装备的后续研发提供参考。

农作物;设计;振动;精密播种;智能控制;播种株距;重种率;漏种率

0 引 言

马铃薯粮菜兼用,营养丰富,种植范围广泛[1-3]。2015年初,国家正式启动“马铃薯主粮化”战略,到2020年国内马铃薯种植面积将达到6.7×106hm2,且50%以上的马铃薯将会作为主粮消费。但是,中国只是马铃薯生产大国而不是强国,其机械化水平明显滞后于小麦、玉米和水稻等主要粮食作物[4-6],无法满足产业化需要。

目前,现有马铃薯播种机常用的排种装置是碗勺式,但这种排种器易产生重种和漏种[7]。因此,吕金庆等[8]研制的舀勺式马铃薯排种器,当主动轮转速为42 r/min,倾角为0°,清种强度为0.75 时,排种合格指数为92.6%,重播指数为4.5%,漏播指数为2.9%;牛康等[9]设计的双层种箱式排种装置,空种率小于10%,重种率小于20%,与单层种箱式排种装置相比,空种率降低50%,重种率降低24.5%;孙伟等[10]设计了由定位和测薯模块组成的漏播检测系统以及由固态继电器和电磁铁组成的速动补薯装置,可将漏种率控制在8%以下,补种成功率在85%以上;张锡志等[11]研制的与大型宽幅精密播种机相配套的智能监测仪,采用模拟原理对传感器信号进行采集;龚丽农等[12]设计了具有自动补种功能的排种系统,通过单片机控制电磁阀的动作实现补种,能够实现精确补种。Buitenwerf等[13]根据马铃薯从薯种碗中的释放时间建立了数学模型,台架试验表明,马铃薯薯种形状和薯种碗类型对播种精度影响很大;Leemans等[14]研制的控制系统不仅能对播种状况进行监测,还可引导播种作业;Mcleod等[15]设计的试验装置可将单粒薯种传送到特定位置,且不仅可播种马铃薯,还可用于其他小种子作物的播种。另外,还有专家学者在马铃薯播种机结构优化等方面做了大量研究[16-28]。

综上所述,目前关于马铃薯播种机方面的研究主要集中在提高播种精度和结构优化等方面,而对于马铃薯播种机智能控制方面的研究较少。本文研制了一种马铃薯精密播种机智能控制系统,以期解决播种株距控制精准度不高、易产生重种漏种等问题,提高其播种精度和播种效率。

1 马铃薯精密播种机智能控制系统的设计

1.1 马铃薯精密播种机控制系统组成

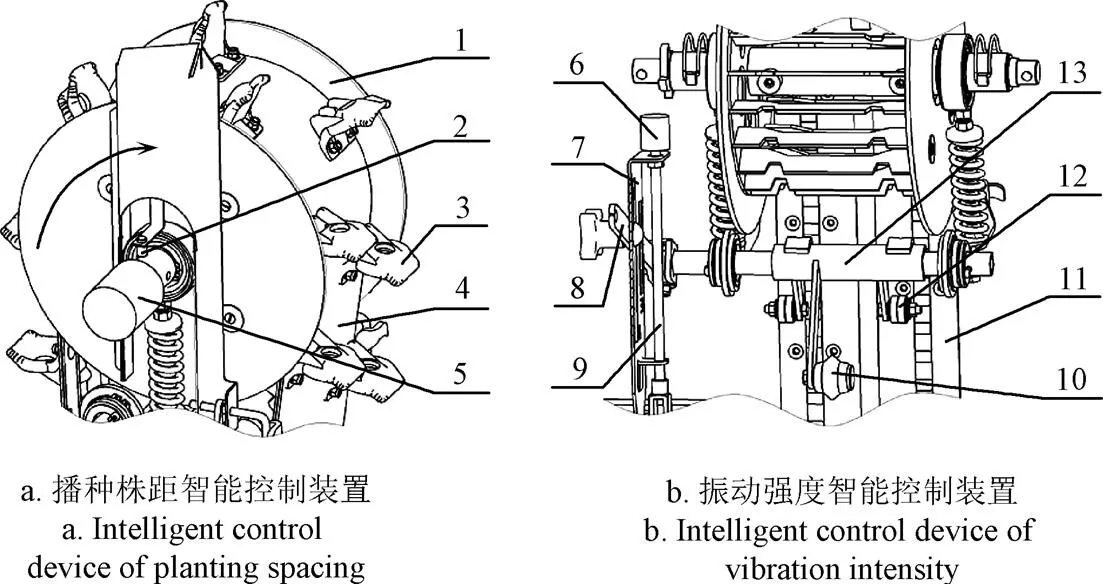

智能控制马铃薯精密播种机是在2CMC-4型马铃薯播种机上增设控制装置而成的,主要由机架、播种株距智能控制装置、振动强度智能控制装置和输送装置等组成。其中播种株距智能控制装置由液压马达、传感器和主控制系统等组成(如图1a所示),液压马达输出轴与输送装置主动轴连接,传感器设置在主动辊一端和地轮轮毂的内端面上,以检测液压马达转速和通过地轮转速间接检测播种机的播种速度。

1.主动辊 2.传感器 3.薯种碗 4.输送带 5.液压马达 6.步进电机 7.调整架 8.粗调手柄 9.微调螺杆 10.角轮 11.输送带 12.滚轮 13.回转架

播种前,首先根据所播种的马铃薯品种和播种地区等不同设定播种株距。当传感器检测到由于拖拉机的行驶速度变化等原因导致地轮转速发生变化,系统由播种株距、液压马达转速和地轮转速转换得到的播种速度3者之间的关系计算得播种株距超出设定播种株距的允许范围时,控制器便向液压马达发出指令改变转速;当检测到的液压马达转速信号经计算得出的实际播种株距恢复到设定播种株距的允许范围内时,再给液压马达发出指令维持这一转速。其播种株距智能控制顺序为:设定播种株距→检测地轮转速→实际播种株距超出设定范围→改变液压马达转速→实际播种株距合格→维持液压马达转速。

振动强度的手动调整装置由调整架、粗调手柄和微调螺杆等组成[29-30](如图1b所示),转动粗调手柄或微调螺杆均可改变薯种输送带的振动强度,以达到调整重种漏种率之目的。振动强度智能控制装置是在手动调整装置的基础上增设了步进电机、传感器和主控制系统,其微调螺杆上端与步进电机的输出轴连接[31]。

当传感器检测到薯种碗后,而未检测到薯种、即漏种率超出设定范围时,主控制模块便给步进电机发出调整指令使其转动相应角度;当检测到实际重种漏种率恢复到设定重种漏种率的允许范围内时,再给步进电机发出指令维持这一转角。其振动强度智能控制顺序为:检测到薯种碗→未检测到薯种→漏种率超出设定范围→步进电机转动→重种漏种率合格→维持步进电机转角。

1.2 控制系统硬件设计

本控制系统的地轮和薯种输送带主动轮的转速检测采用霍尔传感器,霍尔传感器通过单位时间内感应地轮或主动轮的磁钢发出的脉冲个数来检测地轮或主动轮转速。由于PLC计算出的转速信号为数字信号,而控制系统采用的控制液压马达转速的电液伺服放大器需要输入模拟量信号,因此采用EM235数模转换后,再将指令发送给电液伺服放大器,进而完成液压马达转速控制。

薯种和薯种碗检测采用光电传感器,若检测到有薯种或薯种碗则输出高电平,反之为低电平。PLC在设定时间内根据所采集的高、低电平个数计算出当前漏种率,然后给步进电机发出转动指令。

1.3 智能控制系统软件优化设计

控制系统总体结构如图2所示,主要由主控制模块、检测模块、播种株距控制模块、振动强度控制模块、人机交互模块和故障报警模块等组成。其中PLC主控制模块的运算速度快、工作稳定性,液压马达转速和播种速度检测采用霍尔传感器。

图2 精密播种智能控制系统结构示意图

1.3.1播种株距控制模块

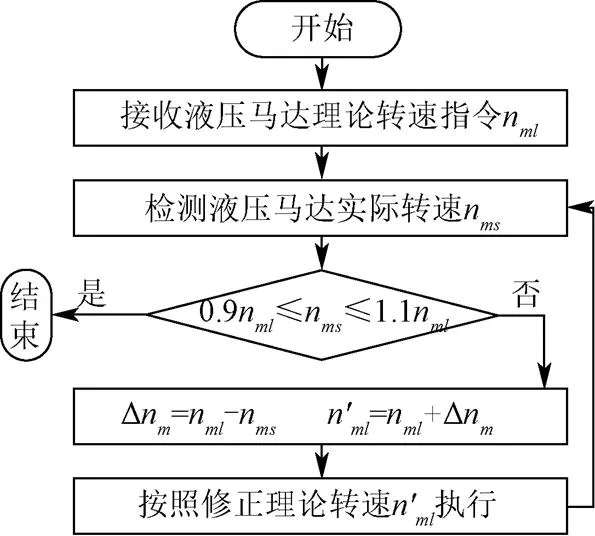

液压马达转速控制系统采用电液伺服阀控制液压马达转速,由于具有实现电液转换和功率放大功能,因此输入的小功率电信号可被伺服阀转换为大功率的液压能输出,实现执行元件的位移、速度、加速度及力控制。PLC给电液伺服阀发出液压马达转速控制指令后,电液伺服阀根据控制指令的控制开口度,并连续或按比例地远程控制液压油的输出流量,使得液压马达根据输出流量改变其转速,实现转速的智能控制。其控制方案如下:液压马达理论转速n允许范围为(n±0.1n),n<0.9n或者n>1.1n时差值为∆n=n−n,则在下一周期将转速指令修正为′=n+∆n,其修正流程如图3a所示。

播种株距控制系统根据液压马达转速、播种机播种速度以及播种株距3者之间关系,通过设定的播种株距和检测模块采集的播种速度计算出液压马达理论转速,其控制流程如图3b所示。

主控制模块将此转速指令进行处理并传送至伺服放大器,控制电液伺服阀打开相应的开口度,从而达到控制液压马达转速之目的。若实际播种株距位于设定的播种株距范围内,则播种机正常播种;当超出设定播种株距的允许范围时,则发出修正指令和调整预警指令。

a. 液压马达转速控制流程图

a. Flow chart of speed control of hydraulic motor

b. 播种株距智能控制流程图

b. Flow chart of intelligent control of planting spacing

注:n为液压马达实际转速,r∙min-1,′为修正液压马达理论转速,r∙min-1。

Note:nwas actual speed of hydraulic motor, r∙min-1,′was theoretical speed of hydraulic motor after correcting, r∙min-1.

图3控制流程图

Fig.3 Control flow chart

1.3.2振动强度控制模块

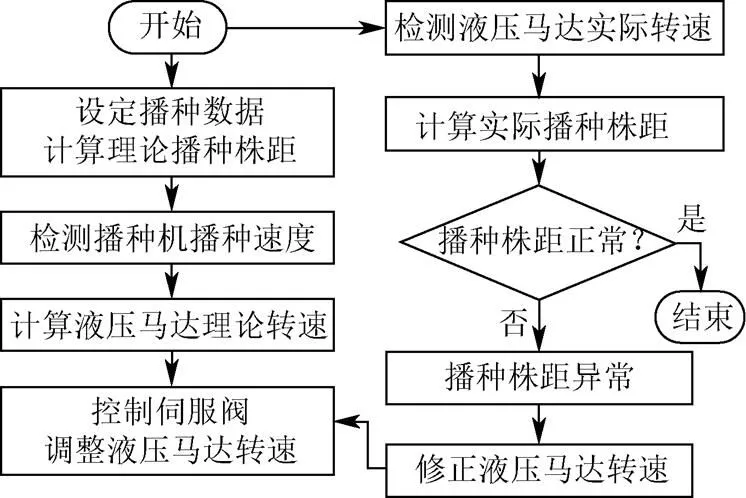

播种机的重种漏种率取决于薯种输送带的振动强度,其强度越大漏种率越高[30-31]、重种率越低,反之亦反。因此,试验时只需实时检测漏种率即可。播种作业前,通过图1b中的粗调手柄可大致调整好薯种输送带的振动强度,即播种作业过程中不需做大幅调整,因此将步进电机与微调螺杆连接(如图1b所示),即步进电机可直接驱动微调螺杆来完成振动强度的自动调整。

当实时漏种率超过允许上限值时,应减小振动强度;反之,则应增大振动强度。调整信号经步进电机控制器的分配和放大后,传送给步进电机并驱动其转动相应角度,进而带动微调螺杆转动,完成振动强度的自动调整。其控制流程如图4所示。

图4 智能重种漏种控制流程图

2 播种株距控制试验

2.1 试验材料及试验准备

试验用马铃薯品种为荷兰15号脱毒马铃薯,要求薯种无机械损伤、虫鼠咬伤或严重畸形。试验前,将整薯切为块状,质量为(40±10)g,并用滑石粉进行防粘结处理。

为方便试验,试验台下方设有反方向运行的水平输送装置,以模拟播种机的播种过程,其带速为

v=v=πd·n×10-3/60 (1)

式中v为水平输送带带速,m/s;v为播种速度,m/s;d为水平输送滚筒直径,mm;n为水平输送滚筒转速,r/min。由此得

L=v∙l/v(2)

式中L为播种株距,mm;l为薯种输送带上的薯种碗间距,mm;v为薯种输送带带速,m/s。

2.2 液压马达转速控制试验

试验时,由检测模块采集液压马达实际转速n,其试验结果如表1所示。

表1 液压马达转速试验结果

注:n1~n6分别为1~6个检测周期测得的液压马达实际转速,r∙min-1。

Note:n1-n6expressed actual speed of hydraulic motor collected in 1-6 cycle respectively, r∙min-1.

由表1可见,液压马达理论转速n=12~42 r/min时,实际转速n与理论转速n的最大偏差虽然达到56.3%,但经1个检测周期的调整,最大偏差即降为9.20%,平均偏差仅为6.09%,至第6周期时各次试验的偏差均降为0。因此,该控制方案切实可行,且稳定性较高。

2.3 播种株距控制试验

2.3.1实际播种株距与设定播种株距比较试验

北方地区常用的播种株距L为150~300 mm,由此设定播种株距L=150、180、210、240、270和300 mm进行试验,其允许波动范围为ΔL=±0.1L,试验结果如表2所示。

表2 实际、设定播种株距比较试验结果

注:播种速度v=1.74 m∙s-1;L1~L6表示试验重复取样6次,且每次取样的连续播种长度为2 m时测得的实际平均播种株距,mm。

Note: Planting speedvwas 1.74 m∙s-1;L1-L6expressed actual average planting spacing measured from 6 times repeated sampling test, mm, and continuous planting length of each sampling was 2 m.

由表2看出,各实际播种株距均未超出允许波动范围。同一设定播种株距中,各实际播种株距与设定播种株距的最大平均偏差为7.46%,总平均偏差为6.17%。

2.3.2播种速度对播种株距的影响

北方种植户一般选用拖拉机的A档进行播种作业,其播种速度分别为0.88、1.16、1.43和1.74 m/s。为提高播种作业效率,本试验增加了速度为1.91 m/s的档位。

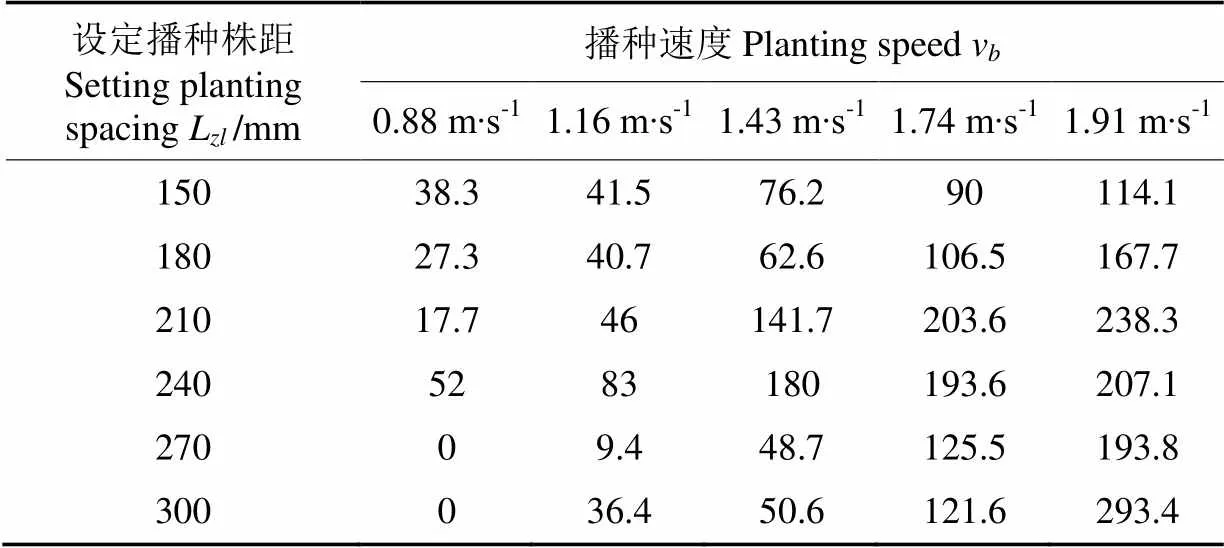

为探讨不同播种株距条件下较佳的播种速度,设定播种株距分别为150、180、210、240、270和300 mm,电液伺服阀增益为4进行试验。试验测得的液压马达实际转速和连续播种长度为2 m时所测得的实际平均播种株距如表3所示。

表3 不同播种速度对实际播种株距的影响

注:1~6分别表示每次取样的测试结果。

Note:1-6show the test results for each sampling.

由表3可见,当播种速度为0.88 m/s、且设定播种株距L≥270 mm时,由于液压马达理论转速过低,导致其产生爬行现象,无法正常播种。除此之外,其他播种速度条件下播种时均能正常播种,且实际播种株距均可控制在允许范围内。

另外,在相同播种速度下播种不同的设定播种株距时,实际播种株距均可控制在允许范围内,各播种速度对应的实际播种株距相对于设定播种株距的平均偏差分别为2.65%、3.37%、3.67%、5.75%和4.09%,可见其波动幅度各不相同。为此,计算了实际播种株距的方差,其分布如表4所示。

由表4可知,当播种速度由1.16提高到1.91 m/s时,对应于150~300 mm各播种株距的方差分别增大了1.75、3.12、4.18、1.50、3.28和7.06倍,即随着播种速度的提高,其稳定性越来越差。因此,在保证液压马达能够正常工作的前提下,应尽可能选用较低的播种速度。当然,考虑到作业效率,播种速度不应过低。

表4 不同播种速度下实际播种株距方差

3 重种漏种控制试验

由于通过调节薯种输送带的振动强度和振动频率即可调节其重种率和漏种率,且漏种率越高,重种率越低,反之亦反。因此,主要检测和控制漏种率,即可同时达到控制重种漏种率之目的。试验用薯种的准备方法同2.1。

3.1 试验数据处理方法

重种、漏种率及漏种率检测误差公式如式(3)、(4)、(5)所示。

ξ=(Z/Z)×100% (3)

ξ=(Z/Z)×100% (4)

式中ξ为重种率,%;Z为重种播种株数,株;Z为总播种株数,株;ξ为漏种率,%;Z为漏种播种株数,株;δ为漏种率检测误差,%;ξ为系统检测漏种率,%;ξ为实际漏种率,%。

3.2 单因素试验及分析

3.2.1播种速度对重种漏种率的影响

取播种株距为210 mm,播种速度v即试验台的水平输送带带速v分别为0.88、1.16、1.43、1.74和1.91 m/s。由式(2)计算得水平输送带带速在播种株距为210 mm时所对应的薯种输送带带速。播种100株薯种,测得的试验结果如表5所示。

表5 播种速度对重种漏种率影响试验结果

注:播种株距为210 mm。

Note: Planting spacing is 210 mm.

由表5看出,当播种株距等不变时,播种速度、即水平输送带带速越高,由于薯种输送带振动频率也越高,振落的薯种越多,使得漏种率越来越高,而重种率越来越低,直至趋于0。

3.2.2薯种输送带振动强度对重种漏种率的影响

将薯种输送带振动强度按照微弱振动、轻微振动、中等振动、较强振动和强烈振动由弱到强依次分为Ⅰ~Ⅴ5个等级,播种100株薯种,测得的试验结果如表6所示。由表6可知,当播种株距等因素不变时,薯种输送带振动强度越强,振动幅度越大,则漏种率越高,重种率越低。

3.3 正交试验及分析

3.3.1试验设计

在上述单因素试验基础上,将播种速度、薯种输送带振动强度和薯种质量这3个因素分别设置5个水平,进行三因素五水平正交试验。在进行正交试验及分析时,采用1、2、3分别表示播种速度、薯种输送带振动强度和薯种质量这3个因素,1,2,3分别为3个因素对应的编码值,其试验方案如表7所示。

表6 不同薯种输送带振动强度对重种漏种率的影响

注:播种株距为210 mm。

Note: Planting spacing is 210 mm.

表7 影响因素及水平表

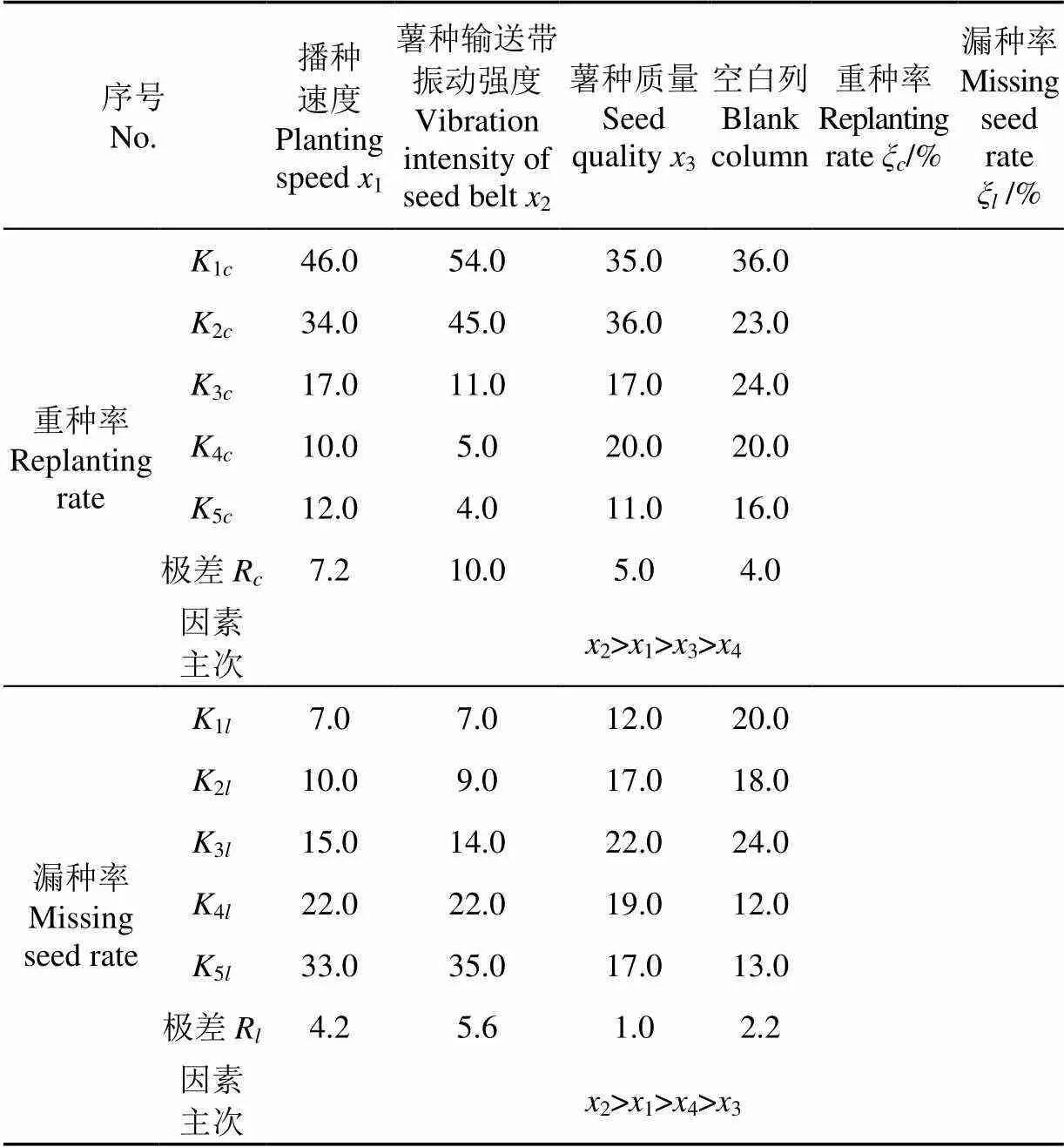

3.3.2极差分析

除设定的3个因素外,其他因素保持不变,播种100株薯种,其正交试验结果如表8所示。

表8 各因素对重种漏种率影响正交试验记录表

续表

序号No.播种速度Planting speed x1薯种输送带振动强度Vibration intensity of seed belt x2薯种质量Seedquality x3空白列Blank column重种率Replanting rate ξc/%漏种率Missing seed rate ξl /% 重种率Replanting rateK1c46.054.035.036.0 K2c34.045.036.023.0 K3c17.011.017.024.0 K4c10.05.020.020.0 K5c12.04.011.016.0 极差Rc7.210.05.04.0 因素主次x2>x1>x3>x4 漏种率Missing seed rateK1l7.07.012.020.0 K2l10.09.017.018.0 K3l15.014.022.024.0 K4l22.022.019.012.0 K5l33.035.017.013.0 极差Rl4.25.61.02.2 因素主次x2>x1>x4>x3

由表8可见,各因素水平对重种率影响的主次顺序为2>1>3。若要求降低重种率,则应选择各因素1c、2c和3c的最小值作为最优水平得较佳的播种作业参数为:薯种输送带振动强度为Ⅴ级、播种速度为1.74 m/s及薯种质量为50 g。同理,各因素水平对漏种率影响的主次为2>1>3。最优水平为薯种输送带振动强度2为Ⅰ级、播种速度为0.88 m/s及薯种质量为30 g。

由于重种率与漏种率两者存在着一定联系,重种率越高,则漏种率越低,反之亦反。因此,通过控制漏种率来控制重种率是可行的。

综上所述,按照“尽可能保证较低的漏种率,并可适当放宽重种率”原则,结合生产实际,认为较佳的播种作业参数为薯种输送带振动强度为Ⅱ级、播种速度为1.16 m/s及薯种质量为35 g。

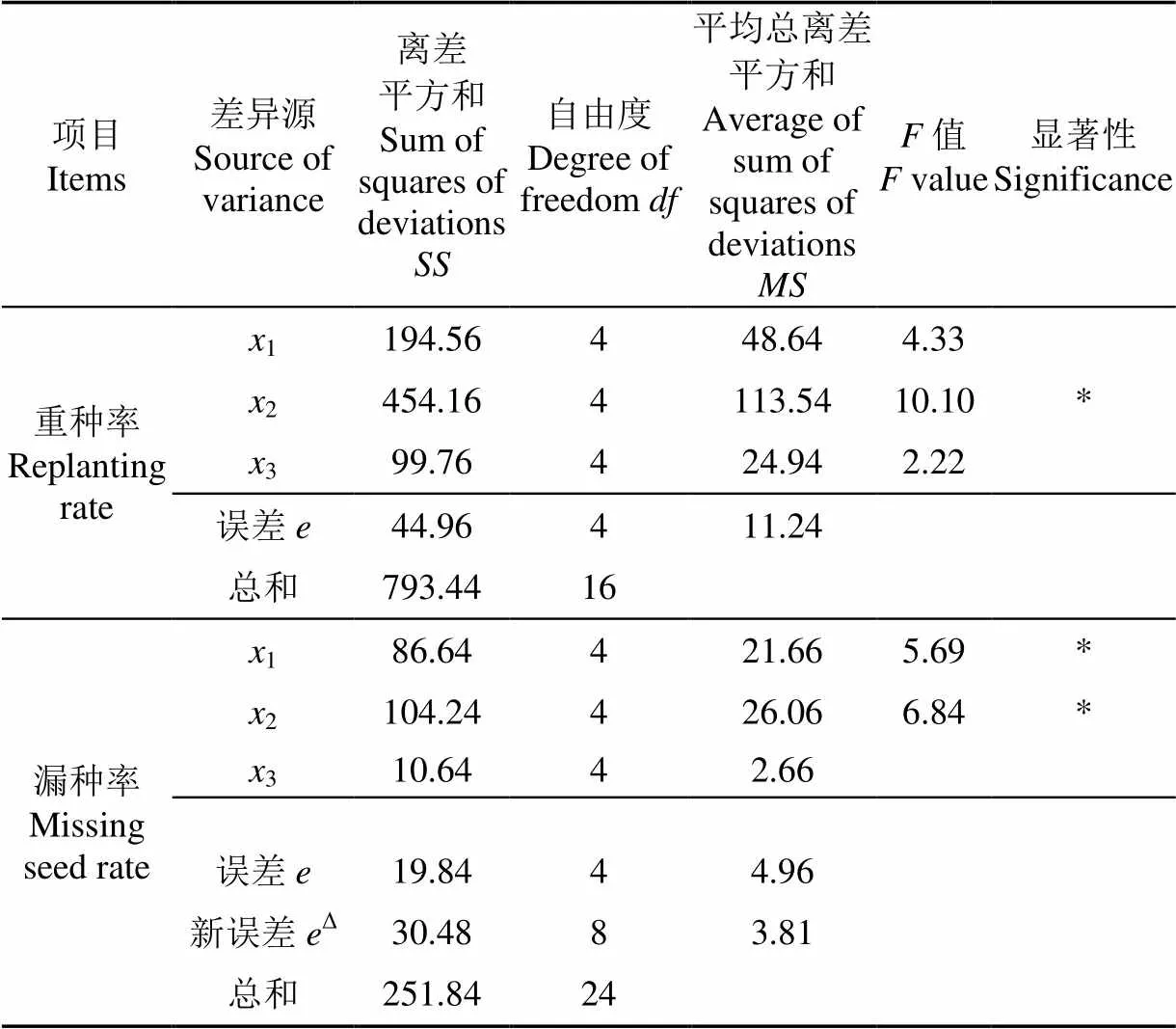

3.3.3方差分析

为方便分析,将计算的离差平方和、自由度以及平均总离差平方和等数据列入重种率和漏种率方差分析表,如表9所示。由表9可知,MS1、MS2和MS3均大于MS,故可直接利用MS计算F1、F2和F3。由于F2值最大、且大于由分布表[32]查得的0.05(4, 4)临界值6.39,故因素2(薯种输送带振动强度)对重种率有显著影响,且各因素对试验结果影响的主次顺序依次为2>1>3。

由表9可知,MS1和MS2大于MS,但MS3小于MS,故将MS3归入误差项,构成新的误差项Δ,重新计算误差项Δ的SSΔ、dfΔ和MSΔ值,并且利用MSΔ值计算F1和F2。由于F2和F1均大于查得的0.05(4,8)临界值3.84[32],故因素2和因素1对漏种率均有显著影响,且主次顺序依次为2>1>3,与极差分析结果一致。

表9 重种率与漏种率方差分析

注:* 当大于临界值时认为影响显著。新误差e是将MS3归入误差项[32]。

Note: When theis larger than the critical value, the effect is significant.MS3is lumped error term in new errore[32].

3.4 漏种检测准确性和稳定性试验

3.4.1检测准确性试验

为验证漏种检测模块采集漏种信息的准确性,按上述试验得出的较佳播种作业参数“薯种输送带振动强度为Ⅱ级、播种速度为1.16 m/s和薯种质量为35 g”进行了漏种检测准确性试验。在各参数保持不变的前提下重复试验10次,得到的漏种检测模块所采集的漏种率、实际漏种率及检测误差如表10所示。

表10 漏种检测准确性试验结果

由表10计算得,漏种检测模块所采集的平均漏种率为2.31%,实际平均漏种率为2.22%,虽有一定偏差,但其平均检测误差为5.25%,最大检测误差为6.58%,即检测准确率≥93%。因此,完全可以满足种植户的实际播种作业要求。

3.4.2检测稳定性试验

设置不同的允许漏种率范围,即每次试验时允许的漏种率最大、最小变化界限。将现场测得的实际漏种率ξ与允许漏种率范围做比较,并记录实际重种率ξ和漏种率ξ的变化。试验结果如表11所示。

表11 重种漏种控制稳定性试验结果

注:试验播种株数为200株,ξ1~ξ10和ξ1~ξ10分别表示1~10个检测周期所测得的实际漏种率和重种率,%。

Note: Planting amount was 200,ξ1-ξ10andξ1-ξ10expressed actual missing and replanting rate collected in 1-10 cycle respectively, %.

由表11可见,当实际漏种率超出允许范围时,经2~3个检测周期即可调整到允许范围内,调整后虽有波动,但始终不超出允许范围。另外,当实际漏种率发生变化时,实际重种率也会随之做反方向变化。因此,采用控制漏种率来同时控制重种率和漏种率的方法可以满足实际播种要求。

4 结 论

本系统采用液压马达控制薯种输送带运转,步进电机控制薯种输送带的振动强度,便于实现播种株距和重种漏种率的自动控制。试验结果表明:

1)当液压马达理论转速在12~42 r/min范围内时,经1个检测周期最大偏差即降为9.20%,平均偏差仅为6.09%;播种速度相同时,各播种速度对应的实际播种株距相对于设定播种株距的平均偏差分别为2.65%、3.37%、3.67%、5.75%和4.09%,当播种速度由1.16提高到1.91 m/s时,各播种株距的方差分别增大了1.75、3.12、4.18、1.50、3.28和7.06倍,即随着播种速度的提高其稳定性越来越差,因此应尽可能选用较低的播种速度。

2)薯种输送带振动强度越强,则重种率越低,而漏种率越高,反之亦反;各因素对重种率和漏种率影响的主次顺序为:薯种输送带振动强度>播种速度>薯种质量,较佳的播种作业参数为薯种输送带振动强度为Ⅱ级(即轻微振动时)、播种速度为1.16 m/s、薯种质量为35 g。

3)漏种检测模块所采集的平均漏种率为2.31%,实际平均漏种率为2.22%,平均检测误差为5.25%,最大检测误差为6.58%,即检测准确率≥93%;当实际漏种率超出允许范围时,经2~3个检测周期即可调整到允许范围内,且稳定性好。

本文为马铃薯播种机常见的播种株距精准度不高、易产生重种漏种等问题提供了解决办法,可为马铃薯播种机智能控制系统的后续研究提供参考。

[1] 杨炳南,张小燕,赵凤敏,等. 不同马铃薯品种的不同加工产品适宜性评价[J]. 农业工程学报,2015,31(20):301-308.

Yang Bingnan, Zhang Xiaoyan, Zhao Fengmin, et al. Suitability evaluation of different potato cultivars for processing products[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(20): 301-308. (in Chinese with English abstract)

[2] Kang Wenqin, Fan Mingshou, Ma Zhong, et al. Luxury absorption of potassium by potato plants[J]. American Journal of Potato Research, 2014, 91(5): 573-578.

[3] Nobuhisa K, Tsutomu K, Keiichi S, et al. Energy efficiency of potato production practices for bioethanol feedstock in northern Japan[J]. European Journal of Agronomy, 2013, 44(1): 1-8.

[4] 史明明,魏宏安,刘星,等. 国内外马铃薯收获机械发展现状[J]. 农机化研究,2013,35(10):213-217.

Shi Mingming, Wei Hongan, Liu Xing, et al. The Present situation of potato harvester development at home and abroad[J]. Journal of Agricultural Mechanization Research, 2013, 35(10): 213-217. (in Chinese with English abstract)

[5] 施智浩,胡良龙,吴努,等. 马铃薯和甘薯种植及其收获[J]. 农机化研究,2015,37(4):265-268.

Shi Zhihao, Hu Lianglong, Wu Nu, et al. Potato and sweet potato planting and its harvest machinery[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 265-268. (in Chinese with English abstract)

[6] 陈志水,张燕,梁栋,等. 振动筛式马铃薯收获机的设计[J]. 农机化研究,2012,34(4):84-87.

Chen Zhishui, Zhang Yan, Liang Dong, et al. Design of potato harvester in shaker-style[J]. Journal of Agricultural Mechanization Research, 2012, 34(4): 84-87. (in Chinese with English abstract)

[7] 曹东. 马铃薯精密播种机漏播监测预警系统的研究[D]. 杨凌:西北农林科技大学,2013.

Cao Dong. Study on the Monitoring and Warning System for the Seeding of Potato Precision Seeder[D]. Yangling: Northwest Agriculture and Forestry University, 2013. (in Chinese with English abstract)

[8] 吕金庆,杨颖,李紫辉,等. 舀勺式马铃薯播种机排种器的设计与试验[J]. 农业工程学报,2016,32(16):17-25.

Lü Jinqing, Yang Ying, Li Zihui, et al. Design and experiment of cup-belt type potato seed-metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 17-25. (in Chinese with English abstract)

[9] 牛康,苑严伟,罗敏,等. 双层种箱式马铃薯排种装置设计与试验[J]. 农业工程学报,2016,32(20):32-39.

Niu Kang, Yuan Yanwei, Luo Min, et al. Design and experiment of potato metering device with double-deck seed tank[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016, 32(20): 32-39. (in Chinese with English abstract)

[10] 孙伟,王关平,吴建民. 勺链式马铃薯排种器漏播检测与补种系统的设计与试验[J]. 农业工程学报,2016,32(11):8-15.

Sun Wei, Wang Guanping, Wu Jianmin. Design and experiment on loss sowing testing and compensation system of spoon-chain potato metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(11): 8-15. (in Chinese with English abstract)

[11] 张锡智,李敏,孟臣. 精密播种智能监视仪的研制[J]. 农业工程学报,2004,20(2):136-139.

Zhang Xizhi, Li Min, Meng Chen. Research and development of precision seeding intelligent monitor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2004, 20(2): 136-139. (in Chinese with English abstract)

[12] 龚丽农,戴玉华,蒋金琳. 具有自动补种功能的机械式精密排种系统[J]. 农业机械学报,2008,39(7):60-63.

Gong Linong, Dai Yuhua, Jiang Jinlin. Experimental investigation of a new mechanical precision metering device with automatic compensative seeding[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(7): 60-63. (in Chinese with English abstract)

[13] Buitenwerf H, Hoogmoed W B, Lerink P. Assessment of the behaviour of potatoes in a cup-belt planter[J]. Biosys Tems Engineering, 2006, 95(1): 35-41.

[14] Leemans V, Destain M F. A computer-vision based precision seed drill guidance assistance[J]. Computers and Electronics in Agriculture, 2007, 59(1/2): 1-12.

[15] Mcleod C D, Misener G C, Tai G C C. A precision seeding device for true potato seed[J]. American Potato Journal, 1992, 69(4): 255-264.

[16] 韩恒,陈伟,杜文亮,等. 影响带勺式马铃薯播种机排种性能的因素分析与试验[J]. 农机化研究,2016,38(3):209-212,217.

Han Heng, Chen Wei, Du Wenliang, et al. Analysis and test of the factors influence the seeding performance of potato planters[J]. Journal of Agricultural Mechanization Research, 2016, 38(3): 209-212, 217. (in Chinese with English abstract)

[17] 政东红,陈伟,杜文亮,等. 勺式排种技术及其排种均匀性的研究分析[J]. 农机化研究,2016,38(7):106-109.

Zheng Donghong, Chen Wei, Du Wenliang, et al. The study and analysis of cup seed sowing technology and uniformity[J]. Journal of Agricultural Mechanization Research, 2016, 38(7): 106-109. (in Chinese with English abstract)

[18] 唐海军,吕钊钦,刘树峰. 新型马铃薯播种机的设计[J]. 农机化研究,2015,37(4):148-151.

Tang Haijun, Lü Zhaoqin, Liu Shufeng. The design of new potato planter[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 148-151. (in Chinese with English abstract)

[19] 李鹏鹏,楚雪平. 基于我国北方地区农艺要求的马铃薯播种机设计[J]. 江苏农业科学,2014,42(5):350-352.

[20] Liu Quanwei, Wu Jianmin, Wang Di, et al. Current status and process of the potato seeder[J]. Journal of Agricultural Mechanization Research, 2013, 35(6): 238-241.

[21] 赵润良. 2BMF-1马铃薯播种机的研制[J]. 农机化研究,2012,34(10):100-102,106.

Zhao Runliang. Development of 2BMF-1 potato seeder[J]. Journal of Agricultural Mechanization Research, 2012, 34(10): 100-102, 106. (in Chinese with English abstract)

[22] 张晓东,吴建民,孙伟,等. 马铃薯播种器自动补偿系统的设计[J]. 甘肃农业大学学报,2013,48(1):145-149.

Zhang Xiaodong, Wu Jianmin, Sun Wei, et al. Design of automatic compensation system for potato planter[J]. Journal of Gansu Agricultural University, 2013, 48(1): 145-149. (in Chinese with English abstract)

[23] Tarkalson D D, King B A, Bjorneberg D L, et al. Evaluation of in-row plant spacing and planting configuration for three irrigated potato cultivars[J]. American Journal of Potato Research, 2011, 88(3): 207-217.

[24] Mohammed T A. Bio-preparates support the productivity of potato plants grown under desert farming conditions of north Sinai: Five years of field trials[J]. Journal of Advanced Research, 2014, 5(1): 41-48.

[25] Pavek M J, Thornton R E. Planting depth influences potato plant morphology and economic value[J]. American Journal of Potato Research, 2009, 86(1): 56-67.

[26] Haase W C. Pioneer i-a planter computer system[J]. ASAE, 1986(1): 135-145.

[27] Timothy P M, John P F, Matthew J D. Evaluation of a system to spatially monitor hand planting of pine seedlings[J]. Computers and Electronics in Agriculture, 2009, 64(2): 173-182.

[28] 刘新卫,陈百明. 黄土丘陵区安塞县县域粮食生产潜力及其开发[J]. 农业工程学报,2004,20(6):286-290.

Liu Xinwei, Chen Baiming. Potential grain productivity and its exploitation of a county in Loess hilly-gully region[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2004, 20(6): 286-290. (in Chinese with English abstract)

[29] 李学强,孙传祝,卢延芳,等. 参数可调式马铃薯播种机设计[J]. 湖北农业科学,2015,54(20):5140-5144.

Li Xueqiang, Sun Chuanzhu, Lu Yanfang, et al. Design on the adjustable parameters potato planter[J]. Hubei Agricultural Sciences, 2015, 54(20): 5140-5144. (in Chinese with English abstract)

[30] 卢延芳,孙传祝,王法明,等. 马铃薯播种机播种单元改进设计[J]. 农机化研究,2015,37(12):141-143.

Lu Yanfang, Sun Chuanzhu, Wang Faming, et al. The improved design of potato planter seeding-unit[J]. Journal of Agricultural Mechanization Research, 2015, 37(12): 141-143. (in Chinese with English abstract)

[31] 卢延芳. 马铃薯播种机智能控制系统研究[D]. 淄博:山东理工大学,2016.

Lu Yanfang. Study on Intelligent Control System for Potato Seeder[D]. Zibo: Shandong University of Technology, 2016. (in Chinese with English abstract)

[32] 李云雁,胡传荣. 试验设计与数据处理[M]. 北京:化学工业出版社,2008.

Design of intelligent control system of potato precision planter

Sun Chuanzhu1,2, Wang Faming1,2, Li Xueqiang2,3※, Su Guoliang2,3, Wang Xiangyou2,4, Wei Zhongcai2,5, Sun Jingbin2,4

(1.,255091,; 2.,253600,; 3..,.,253600,; 4.,255091,;5.,,100083,)

To solve the problems of low control precision of planting spacing and easily double planting and missing planting an intelligent control system of potato precision planter was developed in this study, which was constituted of a main control module, a detection module, a planting spacing control module, and a vibration intensity control module. A hydraulic motor was used to control the working of seed belt, a stepper motor was used to control the vibration intensity of the seed belt in order to achieve the auto-control of the planting spacing and the double or missing planting. The planting parameter could be set by touch screen according to the different potato varieties, area of planting and soil condition, and the information of planting spacing. As such, double planting and missing could be monitored. To test the machine, experiments were done. The test result showed that when the designed speed was 12-42 r/min, the deviation of actual speed and designed speedwould be 56.3%, but it would be 9.20% after one detection cycle and average deviation was 6.09%. When the different planting spaces were planted by using same planting speed, the actual planting spacing could be controlled within the allowable range, and the average deviation between the actual planting spacing by using each planting speed and the setting planting spacing was 2.65%, 3.37%, 3.67%, 5.75% and 4.09%, respectively. When the planting speed was increased from1.16 to 1.91 m/s, the variance of the each planting spacing in 150-300 mm increased by 1.75, 3.12, 4.18, 1.50, 3.28 and 7.06 times, respectively and the higher the planting speed, the lower the stability was. As such, lower planting speedshould be selected. The vibration intensity of seed belt was stronger, the replanting rate was lower and the missing seed rate was higher; When a strong vibration was reached, and vibration intensity of seed beltwas in violent vibration shape, the planting speed was 1.74 m/s and seed quality was 50 g, the replanting rate was the least. When thevibration intensity of seed beltwas in tiny vibration, the planting speed was 0.88 m/s and seed quality was30 g, the missing seed rate was the least;thevibration intensity of seed belthad significant influence on the double planting rate and thevibration intensity of seed beltand the planting speedhad significant influence on the missing seed rate. The primary and secondary order of the influence on the double planting and missing seed rate were the vibration intensity of seed belt, the planting speed, and seed quality. The optimal planting parameter: When a strong vibration was reached, and thevibration intensity of seed beltwas in slight vibration, the planting speed was1.16 m/s and seed quality was35 g. The average missing seed rate was 2.31% collected by the missing detection module and the actual average missing seed rate was 2.22%, there was a deviation, but the average detection error was 5.25% and the largest error was 6.58%, the detection accuracy was more than 93%. When the actual missing seed rate exceeded the allowable range, it would be adjusted into the allowable range in 2-3 cycles, and the stability was good. The research results can meet the requirement of the actual planting operation, and provide reference to the further research and popularization and application of the intelligent control of potato precision planting equipment.

crops; design; vibrations; precision planting; intelligent control; planting spacing; replanting rate; missing seed rate

10.11975/j.issn.1002-6819.2017.18.005

S223.2

A

1002-6819(2017)-18-0036-09

2017-03-16

2017-07-26

山东省财政农业科技发展专项资金项目(鲁财农指[2015]28号)

孙传祝,男,教授,主要从事马铃薯全程机械化装备与技术方面研究。Email:suncz@sdut.edu.cn

李学强,男,高级工程师,主要从事马铃薯全程机械化装备研发与应用研究。Email:lxqllsd@163.com