某款纯电动物流车驱动电机系统方案设计

2017-11-01黄国坪

黄国坪

某款纯电动物流车驱动电机系统方案设计

黄国坪

(厦门市福工动力技术有限公司,福建 厦门 361100)

针对某款纯电动物流车进行驱动电机系统方案设计,从纯电动物流整车基本参数及指标得到其驱动电机系统的配置方案,并进行电机设计及仿真分析。

纯电动物流车;驱动电机系统;方案设计

电动汽车具有能源利用率高、无有害气体排放等优势,有着广阔的市场前景和巨大的发展空间。实现电动汽车动力性能优化的关键在于适当设计其动力驱动系统。本文根据某款2.5 t纯电动物流车性能指标要求,设计永磁同步电机系统的技术方案。

1 驱动电机系统

1.1 整车基本参数要求

某款2.5 t纯电动物流车动力系统采用永磁同步电机匹配减速器方案。永磁同步电机与减速器采用花键联接,通过减速器与车辆驱动轴直接相连并驱动车轮,电池组则通过电机控制器控制驱动电机的运行。电机经过减速器,降低了输出转速,增大了输出转矩,降低了驱动系统的输出电流,从而降低了电机及电机控制器的体积和重量,驱动系统成本进一步下降。该车的基本参数及性能要求如下:整备质量m为1 300 kg,满载质量M为2 500 kg,迎风面积A为3 m2,风阻系数CD为0.5,轮胎半径r为301 mm,滚动阻力系数f取0.012,旋转质量换算系数δ取1.07,重力加速度g取9.8 m/s2,后桥主减速比i0为4.46,减速器减速比ig为1.91,传动效率ηT取0.9,电池电压U为320 V(DC),最高车速umax为90 km/h,常规车速u0为40 km/h,最大爬坡度α取20%,加速时间t≤15 s(0~50 km/h)。

1.2 电机参数的计算

电机的转矩Tm、功率Pm、转速n等参数可根据以下各式进行计算[1-2]:

式中:ua为计算点的车速。

根据上述公式,电机匹配参数计算结果见表1。

表1 2.5 t纯电动物流车电机匹配参数

根据表1的计算结果分析,驱动电机参数可按照以下4点进行确认:

1)车辆在平路、常规车速状态下的电机转速确定为电机的额定转速,即此电机的额定转速在3 000 r/min左右。

2)车辆在平路、最高车速状态下确定电机最高转速和电机额定功率,即此电机的最高转速在6 760 r/min左右,额定功率约为24 kW。

3)车辆在20%爬坡度(30 km/h)满载状态下确定电机峰值转矩和电机峰值功率,即此电机的峰值转矩约为198 N·m,峰值功率约为47 kW。

4)车辆在15 s(0~50 km/h)加速状态下,电机所需转矩约为114 N·m,所需功率约为45 kW,分别小于前述峰值转矩和峰值功率。

通过以上分析,所采用的永磁同步电机参数确定如下:额定电压为220 V(AC),额定功率为25 kW,峰值功率为50 kW,额定转矩为79.6 N·m,峰值转矩为200 N·m,额定转速为3 000 r/min,最高转速为6 800 r/min,最大电流≤230 A,最高效率≥94%,冷却方式为风冷。

1.3 电机控制器性能参数

电机控制器主要负责控制驱动电机的前进、倒退,维持电动机的正常运转。电机控制器采用先进的闭环矢量控制技术,具有转矩控制、速度控制以及转矩/速度切换控制等多种方式,控制精度高,响应时间快,驱动效率高;具有过温、过载、相间短路、对地短路、过电流、过电压、欠电压、缺相、失速、工作时负载突变等即时停机的保护功能[3]。根据永磁同步电机参数选型,所配置的电机控制器主要性能参数如下:额定功率为30 kW,峰值功率为60 kW,额定输入电流为138 A(DC),额定输出电流为 115 A(AC),峰值输出电流为 230 A(AC),输出频率范围为0~500 Hz,输入电压范围为200~400 V(DC),输出电压范围为0~260 V(AC),额定驱动效率≥98%,工作温度范围为-40~85℃,冷却方式为风冷。

1.4 电机尺寸及其零部件设计

根据电机电磁性能、整体结构、重量和成本要求,首先确定电机的主要尺寸。电机主要尺寸是电枢直径D和电枢长度lef。其关系式如下[4]:

式中:P′为计算功率,对应额定功率25 kW的设计值为28 kW;αp′为计算极弧系数,设计值为0.87;KNm为气隙磁场波形系数,当气隙磁场正弦分布时为1.11;Kdp为电枢绕组系数,设计值为0.94;A为线负荷,设计值为225 A/cm;Bδ1为气隙磁密基波幅值,设计值为0.84 T;n为电机额定转速,设计值为3 000 r/min。

从式(4)中计算得到D2lef=3 317.9 cm3。考虑电动汽车内电机的安装空间,然后凭经验选取一定的主要尺寸比lef/τ(τ为极距,设计值为5.338 cm),可得到电机的主要尺寸[5]D=13.6 cm,lef=18 cm。

本文设计采用内置式转子磁路结构,磁钢按“V”型结构放置,极数为8,永磁体牌号为N35UH。永磁体位于转子铁芯内部,机械强度高,有利于减少电机的整体尺寸,并可以有效地提高电机的弱磁扩速能力。永磁体尺寸主要包括永磁体的轴向长度LM,磁化方向长度hM和宽度bM。永磁体的轴向长度LM一般等于或者略小于电机铁芯长度。根据永磁同步电机相关理论,内置径向式永磁电机永磁体尺寸bM和hM的预估公式如下:[6]

式中:σ0为空载漏磁系数,设计值为1.28;bm0为空载下永磁体工作点,设计值为0.87;Br为剩余感应磁场强度,设计值为1.14;KΦ为气隙磁通波形系数,设计值为0.91;Ks为电机饱和系数,其值为1.05~1.3,本文取1.18;Ka为转子结构有关系数,其值为0.7~1.2,本文取1.02;δ1为气隙长度,设计值为0.7 mm。

根据式(5)和式(6)计算,得bM=40.5 mm,hM=4.42 mm。由于hM应使电动机的直轴电抗合理,且是永磁体最佳工作点;调整电动机的性能通常可调整宽度bM,bM直接决定了永磁体提供磁通的面积;综合电机性能,将计算结果调整为bM=40 mm,hM=5 mm。

本文设计的永磁同步电机定子槽数为48,定子槽型为半开口梨型槽,定子、转子冲片牌号为50W360,其结构如图1所示。定子绕组采用短距(节距5),双层叠绕组,采用Y接法,其绕组排列方式如图2所示。根据电动机的电磁负荷、定子槽型尺寸和槽满率可以确定绕组的匝数和线规,电机结构设计相关参数如下:定子外径为210 mm,内径为136 mm;每槽导体数为8,导体线规为0.8mm,15根并绕;转子外径为134.6 mm,内径为50 mm;永磁体宽度为40 mm,厚度为5 mm;定子、转子、永磁体长度皆为180 mm。

图1 定子槽型及尺寸示意图

图2 双层叠绕组排列方式示意图

2 驱动电机性能仿真分析

下面通过有限元方法对电机有关性能进行仿真分析[7-8]。

2.1 空载仿真分析

2.1.1 空载磁场分析

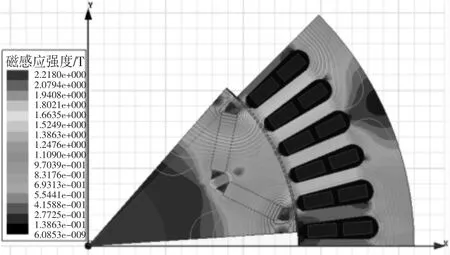

电机空载磁场是定子三相绕组中不通入电流,即定子电流全部赋零,仅由永磁体作用产生。分析空载磁场就是分析永磁磁极与定转子磁路相互作用的磁场。通过后处理的空载磁场及磁力线分布如图3所示,定子齿部磁密峰值为1.43 T,定子轭部磁密峰值为1.38 T。从图3中可知,定子齿部和轭部磁密明显小于隔磁磁桥附近的磁密,满足提高电机过载能力的设计要求。

图3 空载磁密及磁力线示意图

图4 空载气隙磁密波形示意图

电机气隙是电机进行机电能量转换的重要区域,电机的参数、性能都以气隙磁场计算为基础。气隙磁通的各分量中只有径向磁密才是定子绕组有效匝链的主磁通,气隙径向有效磁通决定了电机的基本性能。对气隙高度中心位置(距离轴心半径67.65 mm)径向磁密分布情况如图4所示,横坐标距离表示气隙轴心半径与气隙位置弧度的乘积。气隙径向磁密为平顶波分布,波顶幅值达到0.84 T,可以满足空载气隙磁场的磁通密度设计要求。

2.1.2 空载反电动势

空载反电动势是永磁体的空载气隙磁密基波磁通切割电枢绕组产生的感应电动势,是永磁同步电机的重要参数。由于永磁体励磁分布和绕组设计等原因,使得实际的感应电动势含有谐波成分,从而增加电机损耗,降低效率。采用斜槽或者斜极就可以有效降低齿谐波带来的影响。考虑到内置式永磁磁极加工难度大,故采取定子斜槽。在电机额定转速3 000 r/min时斜槽后的空载反电动势如图5所示,斜槽后的空载反电动势有效值约为219.5 V,波形正弦度更好。经过傅里叶分解得到空载反电动势的谐波成分如图6所示,基波峰值约为310.2 V,并且极大的削弱了齿谐波分量。从而使空载反电动势的正弦度更好,输出转矩的脉动更小,电机运转就更加平稳。

图5 空载反电动势波形示意图

图6 空载反电动势傅立叶分解示意图

2.2 负载仿真分析

2.2.1 额定负载计算

由永磁同步电机设计输入参数可知,电机额定转速为3 000 r/min,输出转矩为79.6 N·m。经过电流和内功率因素角的若干次迭代,得到满足端电压的额定电流如图7所示,额定电流有效值大约为70 A。额定电流对应的额定转矩约为80.3 N·m,如图8所示。并且通过计算,额定工作点的效率约为96%,满足纯电动物流车的额定工况设计要求。

图7 额定电流波形示意图

图8 额定转矩示意图

2.2.2 峰值转矩计算

电机过载性能是车用驱动电机非常重要的一项指标。由永磁同步电机参数可知,电机过载转矩为200 N·m,是额定转矩的2.5倍,则至少需要通入额定电流的2.5倍以上。从仿真结果可知,在电机转速为2 300r/min时,峰值电流有效值约为220 A,如图9所示。峰值电流对应的峰值转矩约为202.8 N·m,如图10所示,可以满足纯电动物流车的峰值工况设计要求。

图9 峰值电流波形示意图

图10 峰值转矩示意图

3 结束语

本文对2.5 t纯电动物流车驱动电机系统进行了匹配选型及设计分析。根据永磁同步电机的设计指标计算出电机的主要尺寸、永磁体尺寸、定子绕组的连接方式和匝数。对电机的空载磁密、空载反电势、输出转矩等参数进行了有限元仿真分析,结果表明永磁同步电机性能满足物流车的动力要求。

[1]余志生.汽车理论[M].5版.北京:机械工业出版社,2011.

[2]查鸿山,宗志坚,刘忠途,等.纯电动汽车动力匹配计算与仿真[J].广州:中山大学学报(自然科学版),2010,49(5):47-51.

[3]段苏振.变频器的选型配置与维护技术[M].北京:中国电力出版社,2010.

[4]戴文进,张景明.电机设计[M].北京:清华大学出版社,2010.

[5]黄坚,郭中醒.实用电机设计计算手册[M].上海:上海科学技术出版社,2014.

[6]张蔚.内置式永磁同步电动机的设计与分析[D].南京:东南大学,2007.

[7]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,2016.

[8]李旭宇,陈鹏飞,陈刚.电动汽车用无刷直流电机协调控制研究[J].公路与汽运,2015(3):5-8.

Scheme Design of the Drive Motor System for a Pure Electric Logistic Vehicle

Huang Guoping(Xiamen Fugong Engineering Technology Co.,Ltd,Xiamen 361100,China)

Aiming at the scheme design of the drive motor system of a pure electric logistics vehicle,the configuration scheme of the drive motor system is obtained from the basic parameters and indexes of the pure electric logistics vehicle,the motor design and simulation analysis are carried out.

pure electric logistics vehicles;drive motor system;scheme design

U469.72;U463.63+1

B

1006-3331(2017)05-0019-04

黄国坪(1986-),男,工程师;主要从事电机系统开发与应用方面的工作。

修改稿日期:2017-05-31