奥氏体不锈钢焊缝超声回波信号的匹配追踪处理

2017-10-26龚思璠王强谢正文翟永军胡栋

龚思璠,王强,谢正文,翟永军,胡栋

奥氏体不锈钢焊缝超声回波信号的匹配追踪处理

龚思璠1,王强1,谢正文1,翟永军2,胡栋2

(1. 中国计量大学质量与安全工程学院,浙江杭州310018;2.山东省特种设备检验研究院泰安分院,山东泰安271000)

奥氏体不锈钢;焊缝显微组织;超声相控阵;匹配追踪;缺陷信号

0 序言

奥氏体不锈钢由于具有良好的塑性、韧性、耐腐蚀性、抗氧化性和无磁性等特点,被广泛应用于核工业、机械制造及化工行业等重要邻域[1]。奥氏体不锈钢常采用焊接技术成型制造,在奥氏体不锈钢使用和制造过程中,常会出现内部冲蚀、腐蚀开裂、焊缝裂纹、夹渣、气孔等缺陷。为了确保焊缝和设备的安全,需要定期加强对焊缝的无损检测[2]。超声相控阵技术因其具有声束偏转和聚焦的功能[3],受到了国内外研究粗晶材料检测人员的密切关注。但是奥氏体不锈钢焊缝组织由于晶粒粗大,各向异性明显,也会导致超声检测信号受到严重的干扰,穿透力不强,灵敏度不高,声波能量明显衰减。所以本文采用匹配追踪去噪方法对缺陷信号进行提取和增强。

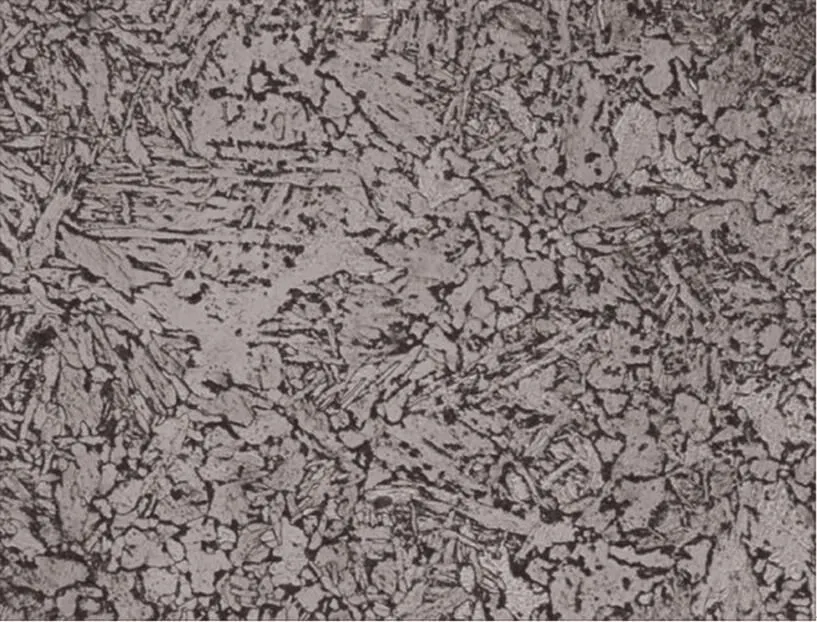

1 奥氏体焊缝组织结构分析

奥氏体不锈钢由于热膨胀系数小、导热性差,在奥氏体焊缝冷却凝固的过程中,温度梯度小、散热慢,形成了粗大的柱状晶结构。焊缝结晶晶粒的方向始于半熔化的母材晶粒,结晶形态和结晶方向由冷却速度和母材晶粒方向决定。冷却速度较快的区域促进柱状晶的形成;冷却速度中等区域促进枝状晶的产生[4]。因此焊道底部会出现柱状晶,焊道中部会出现枝状晶。图1(a)为放大500倍的奥氏体不锈钢焊缝横向切面金相组织,图1(b)为放大50倍的奥氏体不锈钢母材焊缝熔合区的金相组织。从图1(a)中可以看出焊缝组织结构复杂,晶粒的方向不均,大小形状不一,枝状晶明显,且呈各向异性;图1(b)显示熔合线左边为奥氏体母材区,右边为焊缝区,焊缝区晶粒方向大致平行,且呈粗大等轴的柱状晶。所以当超声波在焊缝组织中传播时,由于晶粒的非均匀性和各向异性,使得超声波产生严重的波形散射和声能衰减。特别是对奥氏体不锈钢焊缝中较深缺陷进行检测时,常规超声检测存在很大的困难。

(a) 焊缝区横向切面图

(b)母材焊缝熔合区

图1 奥氏体不锈钢焊缝金相组织

Fig.1 Metallographic structure in Austenitic stainless steel weld

2 超声相控阵检测及分析

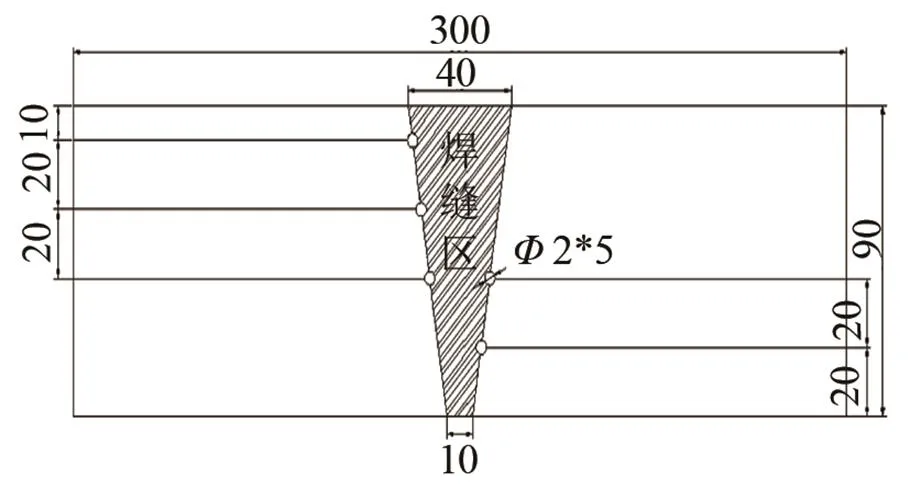

2.1 试块信息

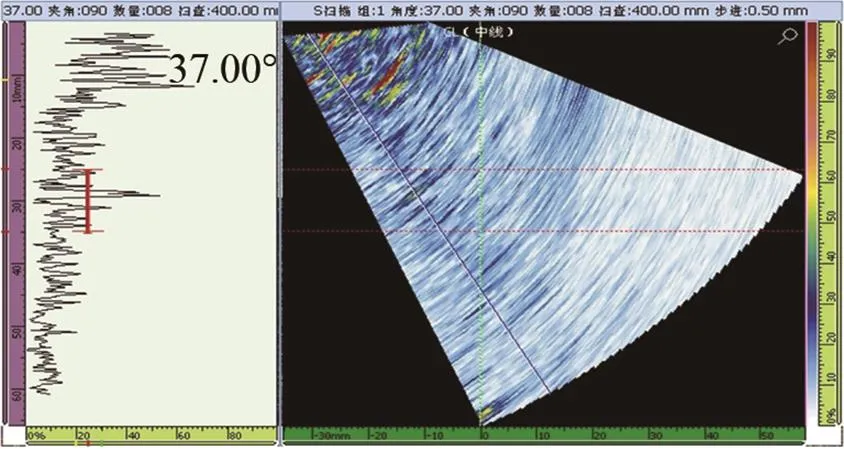

2.2 超声相控阵检测及分析

检测采用OmniScan MX2超声相控阵成像探伤仪,探头为5L64-A12,楔块为SA12-N60L,耦合剂为普通机油。检测参数设置为扇形扫查方式,激发阵元数为16,设置信号中心频率为5 MHz,扫描角度范围为30°~70°,采用聚焦方式为扇形聚焦,检测波型分别采用横波和纵波进行检测,显示类型设置为A扫描和S扫描,横、纵波检测结果如图3所示。

(a) 试块的设计图(单位:mm)

(b) 试块的实物图

图2 奥氏体不锈钢对接焊接接头对比试块

Fig.2 Comparative specimen of butt welded joint of Austenitic stainless steel

(a) 横波检测结果

(b) 纵波检测结果

图3 不同波型(横波和纵波)检测结果

Fig.3 Detection results of different waveforms (T-wave and P-wave)

图3(a)增益设置为55 dB,其左侧为对应右侧S扫描37°通道的A扫描信号,S扫描结果显示横波可以检测到深度为10 mm和30 mm的两处缺陷,但A扫描信号显示出30 mm处的缺陷回波信号几乎被淹没在噪声信号中,10 mm和30 mm两处缺陷回波信号的信噪比分别为10.8、6.3 dB;图3(b)增益设置为56 dB,其左侧为对应右侧S扫描39°通道的A扫描信号,S扫描结果显示出纵波可以检测到深度为10、30、50 mm三处缺陷,且根据A扫描信号可知三处缺陷回波的信噪比分别为20、15.6、12.5 dB。对比横波、纵波检测结果可以知道,纵波能检测到横波检测不到的深为50 mm处的缺陷,且纵波检测缺陷回波信噪比均比横波检测的高9 dB左右;当缺陷深度增加时,缺陷回波的信噪比逐渐降低,这是由于材料噪声和结构噪声的影响,使得超声波的能量逐渐降低;对于70 mm处的缺陷,纵波也无法检测到,这是由于超声波在焊缝组织中传播时发生了严重的声能衰减,导致缺陷的回波信号淹没在噪声信号当中,不能与噪声信号区分开来。所以对于奥氏体不锈钢焊缝这种组织结构不均、晶粒粗大材料中深50 mm以内缺陷的检测,选择纵波检测方式可能会得到比较理想的结果。

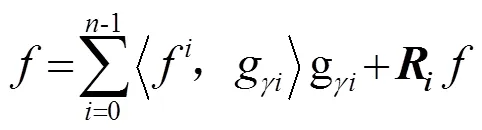

3 匹配追踪信号处理

3.1 匹配追踪原理

通过年修前后硫含量的比较得知,净化二氧化硫脱吸塔的二氧化硫脱吸效率对硫化区域的硫携带量有很大的影响,这也是造成砷滤饼量增加的原因之一。综上所述,提高二氧化硫的脱吸效率,减少进入硫化区域的二氧化硫含量可降低单质硫的形成,从而直接降低砷滤饼的发生量。

根据上述原理可知,匹配追踪的效果不仅跟原子数的选取有关,迭代分解次数对其也会产生影响。所以在使用匹配追踪方法去噪时,应根据实际信号中可能包含缺陷信号的个数和缺陷信号强度进行原子数和迭代分解次数的选取。

3.2 超声回波信号的匹配追踪处理

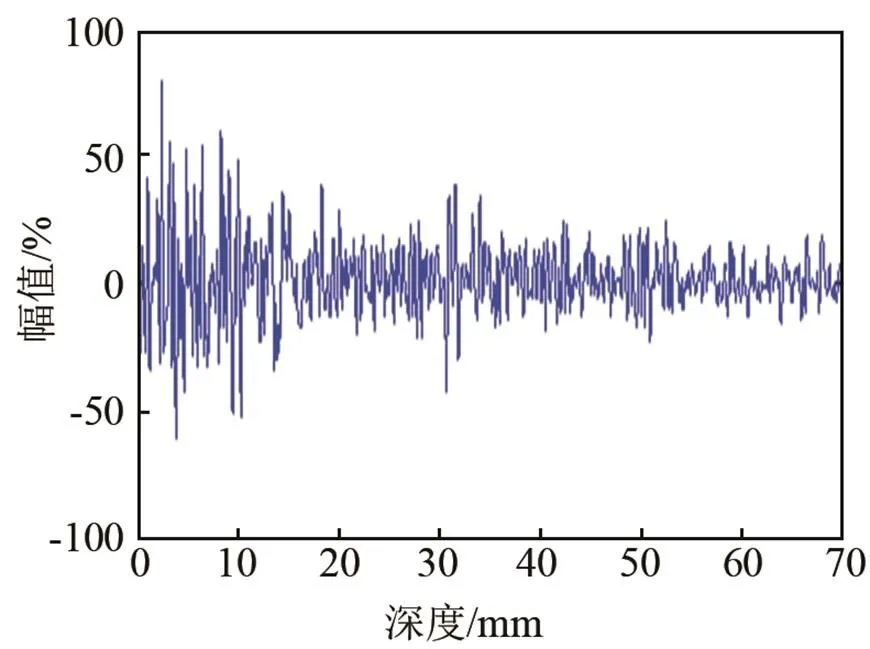

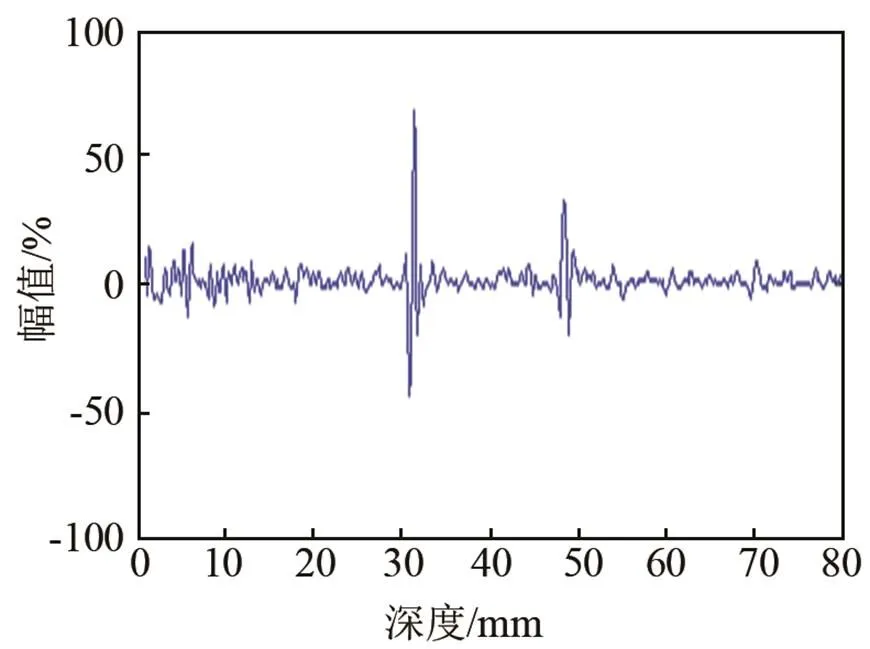

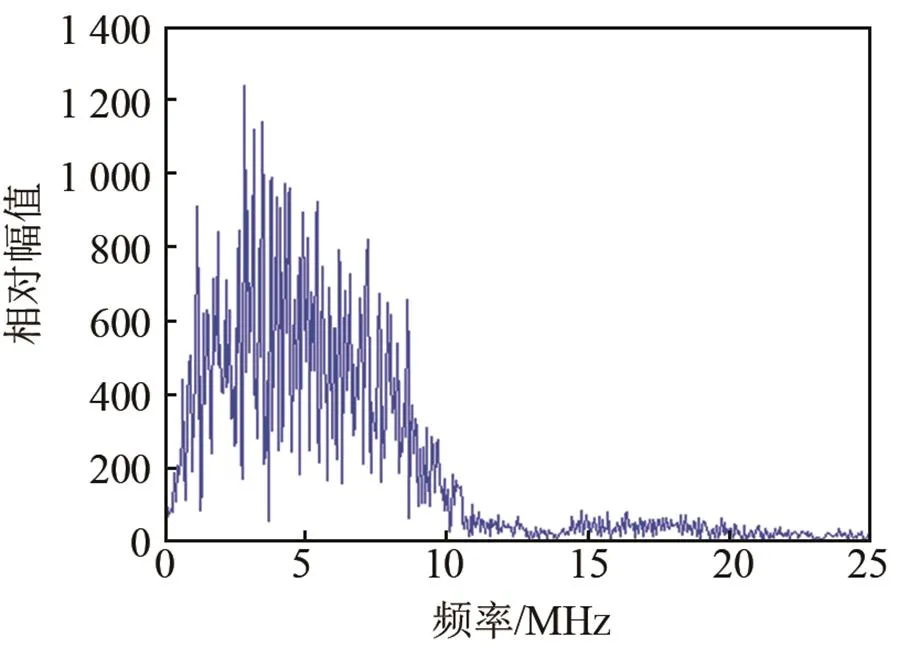

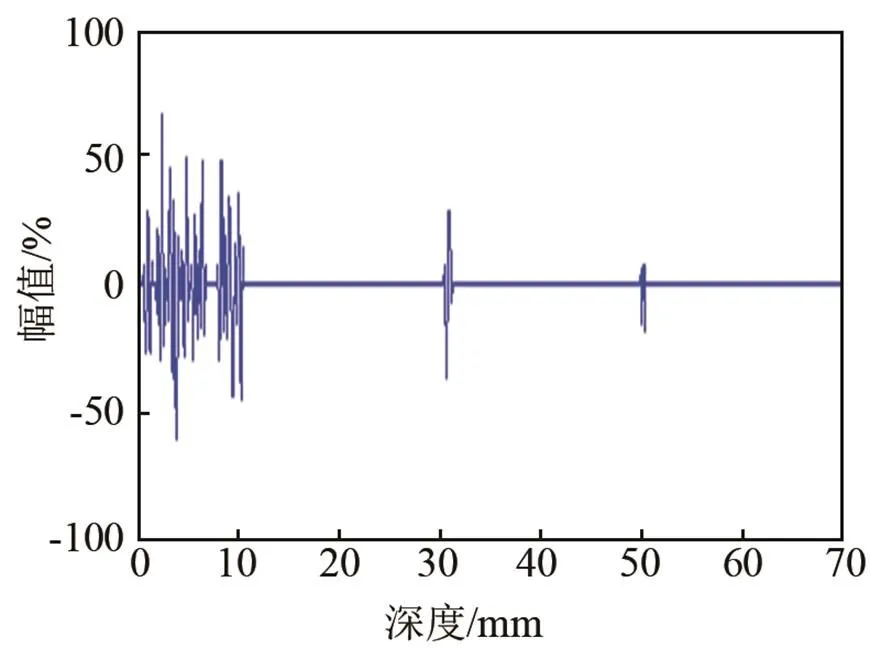

采用匹配追踪方法对2.2节中奥氏体不锈钢焊缝超声检测的回波原始信号进行处理,获得的超声回波原始信号如图4所示。为了确保超声回波原始信号的准确性,对纵波原始信号进行频谱分析如图5所示。换能器的发射信号中心频率为5 MHz,从图4中可以推测包含的缺陷个数为2~3个,所以对匹配追踪处理进行反复调试和修正,通过不断改变原子数和迭代次数来优化处理结果。在横波检测信号的匹配追踪处理中设置的原子数为2,迭代分解次数为80;在纵波检测信号的匹配追踪处理中设置的原子数为3,迭代分解次数为140。最后的匹配追踪处理结果如图6所示。

图4中的超声回波原始信号都有较好的连续性,图4(a)横波检测超声回波原始信号在0~10 mm处由于近场效应,干扰噪声非常严重,并且30 mm处的缺陷信号几乎被淹没在噪声信号中,50 mm处的缺陷信号完全被噪声信号掩盖。图4(b)纵波检测超声回波原始信号在30 mm和50 mm处显示了两个明显的缺陷信号,且幅值分别为66.6%和32.5%,原始信号中缺陷显示的位置和幅值与图3(b)中纵波检测结果基本一致,但是70 mm处的缺陷信号几乎完全被噪声信号淹没。图5纵波原始信号的频谱分析结果显示:该频谱主要成分的频率集中在5 MHz左右,虽然超声波在焊缝组织中传播导致频率有部分降低(频谱图峰值左移),但基本与发射信号的频率相符,所以可以将超声回波原始信号用于匹配追踪信号后处理。图6是对超声回波信号匹配追踪后处理的结果,对于0~10 mm近场区域严重的干扰噪声,匹配追踪的效果并不是非常理想。图6(a)处理结果显示匹配追踪不仅保留了10 mm和30 mm处的缺陷信号且缺陷位置基本保持不变,同时还提取出了50 mm处完全被噪声信号掩盖的缺陷信息。图6(b)处理结果显示匹配追踪虽然保留了30 mm和50 mm处的缺陷信号且缺陷位置和幅值基本保持不变,但是在约5 mm处还保留了一个信号,这个信号不同于材料噪声,它是由于超声波在楔块和试块的交界面发生了反射接收到的信号,所以被保留了下来,同时处理过程还提取出了埋藏较深的70 mm处的缺陷信号,如果在实际检测过程中未知此处包含一个缺陷,该信号是无法判定为缺陷信号的。从图6(a)和图6(b)中可以看出,超声回波信号中的噪声信号经过匹配追踪处理后基本被有效抑制。整个匹配追踪对超声检测回波信号的后处理不仅能有效抑制噪声信号、保留有用的缺陷信号,还能提取出被淹没在噪声信号中的缺陷信号,明显提高了缺陷信号的信噪比,增强了缺陷的信息。

(a) 横波

(b) 纵波

图4 超声回波原始信号

Fig.4 Raw ultrasonic echo

图5 纵波原始信号频谱分析

(a) 横波

(b) 纵波

图6 超声回波信号的匹配追踪处理

Fig.6 Matching track process of ultrasonic echo

4 结 论

(1) 奥氏体不锈钢焊缝显微组织结构复杂,晶粒的方向不均,大小形状不一,各项异性明显。当超声波在焊缝组织中传播时,由于晶粒的非均匀性和各向异性,会使超声波产生严重的波形散射和声能衰减。

(2) 利用超声相控阵技术对奥氏体不锈钢焊缝中不同深度的缺陷进行检测。结果表明纵波检测效果比横波检测效果好。纵波能检测到试块中深为50 mm的缺陷而横波检测不到,且纵波检测的10 mm和30 mm处缺陷信号的信噪比均比横波检测高9 dB左右。由于奥氏体不锈钢焊缝组织结构对超声波能量的严重衰减,对于埋藏较深的缺陷,纵波检测也比较困难。

(3) 采用匹配追踪方法对奥氏体不锈钢焊缝超声检测回波信号进行处理。结果显示:该方法不仅能有效抑制噪声信号、提高缺陷信号的信噪比,还能提取出被淹没在噪声信号中的缺陷信号,避免的缺陷的漏检。

[1] 韩豫, 陈学东, 刘全坤, 等.奥氏体不锈钢应变强化工艺及性能研究[J]. 机械工程学报, 2012, 48(2): 87-92. HAN Yu, CHEN Xuedong, LIU Quankun, et al. Study on technique and properties of cold stretching for Austenitic stainless steels[J]. Journal of Mechanical Engineering, 2012, 48(2): 87-92.

[3] 靳世久, 杨晓霞, 陈世利, 等. 超声相控阵检测技术的发展及应用[J]. 电子测量与仪器学报, 2014, 28(9): 925-934. JIN Shijiu, YANG Xiaoxia, CHEN Shili, et al. Development and application of ultrasonic phased array inspection technology[J]. Journal of Electronic Measurement and Instrumentation, 2014, 28(9): 925-934.

[4] 孙晓娜, 雷毅, 张鹰. 厚板奥氏体不锈钢焊缝显微组织分析[J]. 金属热处理, 2006, 31(10): 21-23. SUN Xiaona, LEI Yi, ZHANG Ying. Microstructure analysis of weld joint for austenitic stainless steel thick plate[J]. Heat Treatment of Metals, 2006, 31(10): 21-23.

[5] 张鹰, 张延丰, 雷毅. 奥氏体不锈钢焊缝的超声波检测方法研究[J]. 无损检测, 2006, 28(3): 119-122. ZHANG Ying, ZHANG Yanfeng, LEI Yi. Study on the method of ultrasonic testing austenitic stainless steel weld[J]. Nondestructive Testing, 2006, 28(3): 119-122.

[6] 李旺明, 刘晴岩, 张建华. 奥氏体不锈钢管母材和焊缝的显微组织对超声检测的影响[J]. 理化检验(物理分册), 2015, 51(1): 22-26. LI Wangming, LIU Qingyan, ZHANG jianhua. Effect of microstructure of parent metal and weld metal of Austenitic stainless steel pipe on ultrasonic testing[J]. Physical Testing and Chemical Analysis(PartA: Physical Testing), 2015, 51(1): 22-26.

[7] 陈建忠, 史耀武. 粗晶材料超声检测信号处理[J]. 压力容器, 1999, 16(2): 77-82. CHEN Jianzhong, SHI Yaowu. Signal processing in ultrasonic testing of coarse grain materials[J]. Pressure Vessel Technology, 1999, 16(2): 77-82.

[8] 罗斌, 罗宏建, 刘一舟, 等. 粗晶材料超声检测中的非线性信号处理[J]. 中国机械工程, 2005, 16(3): 26-28. LUO Bin, LUO Hongjian, LIU Yizhou, et al. Non-linear signal processing in ultrasonic testing of coarse grain material[J]. China Mechanica Engineering, 2005, 16(3): 26-28.

[9] 李霞, 孙灵芳, 杨明. 基于改进FOA匹配追踪的超声信号处理研究[J]. 仪器仪表学报, 2013, 34(9): 2068-2073. LI Xia, SUN Lingfang, YANG Ming. Research on ultrasonic signal processing based on improved FOA matching pursuit[J]. Chinese Journal of Scientific Instrument, 2013, 34(9): 2068-2073.

[10] 王柄方, 韩赞东, 原可义, 等. 基于时频分析的奥氏体焊缝超声检测信号处理[J]. 焊接学报, 2011, 32(5): 25-28, 114. WANG Bingfang, HAN Zandong, YUAN Keyi, et al. Signal processing in ultrasonic test of austenitic welds based on time-frequency analysis[J]. Transactions of the China Welding Institution, 2011, 32(5): 25-28, 114.

[11] 邓永贡, 王强, 谷小红, 等. 钢包耳轴根部焊缝的相控阵超声检测与信号处理[J]. 中国计量学院学报, 2014, 25(3): 268-272. DENG Yonggong, WANG Qiang, GU Xiaohong, et al. Phased array ultrasonic test and signal process for root flaw of ladletrunnion[J]. Journal of China University of Metrology, 2014, 25(3): 268-272.

[12] 胡栋, 王强, 肖琨, 等. 奥氏体不锈钢焊缝的相控阵超声检测[J]. 河南科技大学学报(自然科学版), 2013, 34(1): 8-11.HU Dong, WANG Qiang, XIAO Kun, et al. Ultrasonic phased array testing of austenitic stainless steel welds[J]. Journal of Henan University of Science and Technology(Natural Science), 2013, 34(1): 8-11.

[13] 林莉, 杨平华, 张东辉, 等. 厚壁铸造奥氏体不锈钢管道焊缝超声相控阵检测技术概述[J]. 机械工程学报, 2012, 48(4): 12-20. LIN Li, YANG Pinghua, ZHANG Donghui, et al. Review of phased array ultrasonic testing for thick wall cast austenitic stainless steel pipeline welds[J]. Journal of Mechanical Engineering, 2012, 48(4): 12-20.

[14] MALLAT S G, ZHANG Z. Matching pursuits with time frequency dictionaries[J]. IEEE Transactions on Signal Processing, 1993, 41 (12): 3397-3415.

Matching track process of ultrasonic echo signal in austenitic stainless steel welds

GONG Si-fan1, WANG Qiang1, XIE Zheng-wen1, ZHAI Yong-jun2, HU Dong2

(1. College of Quality and Safety Engineering, China Jiliang University, Hangzhou 310018, Zhejiang, China;2. Shandong Special Equipment Inspection Institute Taian Branch,Taian271000,Shandong, China)

Austenitic stainless steel; weld microstructure; ultrasonic phased array; matching track; defect signal

TG115.28

A

1000-3630(2017)-03-0252-05

10.16300/j.cnki.1000-3630.2017.03.010

2016-12-15;

2017-02-17

质检公益性行业科研专项(201410027)

龚思璠(1991-), 女, 湖南岳阳人, 硕士研究生,研究方向为超声相控阵检测。

王强, E-mail: qiangwang@cjlu.edu.cn