预糖化米酒发酵工艺研究

2017-10-24王星凯何松贵卫云路吴振强

王星凯,谢 佳,何松贵,卫云路,吴 胜,吴振强*

(1.华南理工大学 生物科学与工程学院,广东 广州 510006;2.广东省九江酒厂有限公司,广东 佛山 528203)

预糖化米酒发酵工艺研究

王星凯1,谢 佳1,何松贵2,卫云路2,吴 胜1,吴振强1*

(1.华南理工大学 生物科学与工程学院,广东 广州 510006;2.广东省九江酒厂有限公司,广东 佛山 528203)

针对传统米酒发酵工艺的创新升级以及大罐发酵的需求,对米酒发酵过程大米熟料与生料预糖化发酵等进行了深入探究。结果表明,原料经过蒸煮糖化后发酵,发酵醪还原糖含量升高至2倍左右,蒸馏液酒精度提升了10.62%,酒精度达到接近峰值的时间提前1~2 d,但是总酸、总酯含量都有所降低;熟料制浆糖化后酒精度进一步提高9.31%,总酯含量提高56.71%,但总酸略有降低;生料粉碎糖化酒精度进一步提升8.61%,但总酯含量相对减少21.47%。生料粉碎糖化发酵节省能源,发酵醪分散均匀、流动性好,在大罐发酵方面有着广阔的应用前景。

米酒发酵;大米预糖化;生料;酒精度;酸酯

米酒发酵是以大米为原料,经过蒸煮、拌曲、发酵、蒸馏、陈化等工艺得到的有特殊风味的一种酒。米酒发酵过程的开始,首先就是原料中的生料淀粉向可被微生物直接利用的糖类物质转化的过程,称为原料的糖化[1],一般由蒸煮糊化和一些微生物所分泌糖化酶的糖化作用二者共同完成的[2]。蒸煮可以使得生淀粉糊化,改变生料淀粉的结构,将生料淀粉转化为小分子糖类。拌曲后,酒曲中的微生物(如霉菌等)分泌糖化酶等相关酶,对糊化后的淀粉进行消化,将其转化为还原糖等可直接利用的糖类,被酵母菌、细菌等微生物所利用,从而继续米酒的发酵过程[3]。糖化对微生物的生长、相关酶的活力、乙醇以及酸酯等风味物质的代谢起到了较为重要的影响[4]。可以说,糖化过程为米酒发酵奠定了基础,控制生料淀粉的第一步转化,对后面的发酵起到了重要的作用。

目前很多米酒厂家常用简单蒸煮的方式糖化原料,除此之外还有诸如粉碎原料、高压、焙炒等多种方式[2,5]来提高原料糖化程度,但是很多方法都存在糖化效率低、淀粉易老化、能耗高等缺点,也使得发酵过程中原料分布不均匀,原料利用度差。本研究针对原料的预糖化进行了一定的探索,研究了熟料酶法糖化、熟料制浆糖化、生料粉碎糖化的方法对发酵过程的影响,探索原料预处理新途径,以期为米酒提高产量、缩短发酵周期快速发酵以及大罐发酵提供理论依据。

1 材料与方法

1.1 材料与试剂

米碎、酒曲、糖化酶(800 U/g):广东省九江酒厂有限公司;氢氧化钠、硫酸(均为分析纯):国药集团化学试剂有限公司;3,5-二硝基水杨酸(3,5-dinitrosalicylic acid,DNS):上海阿拉丁试剂公司。

1.2 仪器与设备

TE612-L电子天平、PB-10 pH计:赛多利斯科学仪器(北京)有限公司;CP114电子天平:奥豪斯仪器(上海)有限公司;WFZUV-2802SH紫外可见分光光度计:尤尼柯(上海)仪器有限公司;TGL-16H台式离心机:上海安亭科学仪器厂;CX41显微镜:OLYMPUS;三支组酒精计(带温度计):北京石景山玻璃仪器Ⅲ厂;HH-S型水浴锅:矾义市予华仪器有限责任公司;DL-1型电子万用炉:北京市永光明医疗仪器厂。

1.3 方法

1.3.1 米酒发酵工艺流程及操作要点

原料蒸煮→摊晾→拌曲→补水→发酵→蒸馏→米酒

操作要点:

原料蒸煮:在500 mL三角瓶中加入50.0 g米碎,倒入58.0 mL蒸馏水后,置于沸水中常压蒸煮1 h,要求米料蒸煮完全,无夹生,不粘连[6-7]。

摊凉:蒸煮完成后,用玻璃棒将米饭搅拌、打散,利于拌曲,也便于好氧微生物的生长繁殖[8]。之后将三角瓶平放于桌面,使米料在瓶内铺散开来,自然晾凉至30~40℃。

拌曲:将酒曲粉碎,准确称量11.00 g酒曲粉并加入到三角瓶中,搅拌均匀,使酒曲粉和米碎充分混合。

补水:向拌好曲的三角瓶中加入65.0 mL 30℃的蒸馏水,使得料水比维持为50∶123(g∶mL),同时维持瓶内温度不变化。

发酵:封住瓶口,并置于30℃恒温培养箱中静置培养。前发酵阶段培养时间为5 d,完整发酵培养时间为15 d。

蒸馏:取出全部发酵醪液,加入200 mL水以及少量消泡剂,加热进行蒸馏,取100 mL馏液,备用。

1.3.2 预糖化处理方法

熟料酶法糖化:米碎在蒸煮过后,将温度控制在60~65℃范围,加入65.0 mL 60℃蒸馏水,并转移至60℃水浴锅中,加入55 μL糖化酶,用封口膜封住瓶口,60℃恒温水浴糖化2 h,期间每隔15~20 min用玻璃棒搅拌一次。糖化后,静置冷却至30℃,拌曲并进行发酵。

熟料制浆糖化:将50 g未蒸煮的米碎置于广口瓶中,加入58 mL水,浸泡1 h。将其转移至磨浆机中制浆,收集全部的米浆备用。将此米浆进行蒸煮、酶法糖化后,拌曲并进行发酵。

生料粉碎糖化:将米碎置于粉碎机中粉碎,过40目筛。之后,称取50 g米碎粉末,向其中加入123 mL 30℃蒸馏水,取消蒸煮和摊凉的工艺,直接进行拌曲。最后向其中加入酶法预糖化所用酶量4倍的糖化酶,搅拌并封口,进行发酵。

1.3.3 检测方法

(1)发酵醪还原糖含量分析

利用3,5-二硝基水杨酸(DNS)比色法[9]检测醪液中还原糖的含量。

(2)蒸馏液指标分析[9]

酒精度:采用酒精计以及温度计进行测定,根据测得的酒精度和相应温度,查表《酒精浓度-温度校正表》,校正成20℃条件下的酒精度。

总酸:用标准NaOH溶液滴定法进行测定,酒液总酸含量以乙酸计。

总酯:将酒液用标准NaOH溶液皂化后,用标准1/2H2SO4溶液反滴定的方法进行测定,总酯含量以乙酸乙酯计算。

2 结果与分析

2.1 熟料糖化发酵对发酵醪液还原糖和蒸馏液产酒的影响

在一个发酵周期内,对熟料常规发酵和熟料糖化发酵的发酵过程选取不同的发酵时间点进行取样,检测取得的发酵醪液中还原糖的含量和蒸馏液的酒精度,结果如图1所示。

图1 熟料糖化发酵对米酒酒精度(a)和还原糖含量(b)的影响Fig.1 Effect of saccharification fermentation of cooked rice on alcohol content(a)and reducing sugar content(b)of rice wine

由图1可知,在发酵过程中,随着发酵时间的延长,熟料糖化发酵和熟料常规发酵醪液酒精度均快速增加,发酵至5d后均趋于稳定,12d后均稍有下降;还原糖含量在发酵前5d均快速减少,至9 d之后基本趋于0,此后又稍有所上升。

由图1可知,熟料糖化发酵与熟料常规发酵的快速产酒期均在2~5 d,之后便缓慢提升,常规发酵产酒在11 d时接近最大值,而糖化发酵产酒在9d已接近峰值,提前2 d左右,这表示糖化可以缩短发酵周期,在实际生产中具有重要意义。发酵后期(12 d后),糖化发酵与常规发酵产酒均有所降低,这可能是由于酯化作用以及呼吸作用消耗了乙醇[10-11]。

We are trading company looking for a big transaction of 30 containers of military barbed wire.

发酵初期(1~2 d),熟料糖化发酵的还原糖含量为熟料常规发酵的两倍左右,并从第2天开始,糖化发酵的还原糖含量开始急剧降低,这表明糖化发酵能显著提升原料中初还原糖含量,使得微生物的发酵环境优于常规发酵,在经过短暂的高初还原糖浓度适应性抑制后,发酵微生物开始利用充足的还原糖快速产酒[11-12]。此外,对比图1(b)中2~5 d时间段内两条曲线的斜率可知,糖化发酵的还原糖消耗速率明显高于常规发酵,与之对应的是在快速产酒期糖化发酵的产酒速率也要高于常规发酵,3 d时糖化发酵的酒精度便超过了常规发酵,并保持至整个发酵结束。

综上可知,糖化提高了原料中淀粉向还原糖转化的效率,提升了微生物的发酵状态,从而提升了酒精的积累速度和总量。发酵完成后,熟料糖化发酵的酒精度达到峰值时间比熟料常规发酵提前2 d,酒精度也比常规发酵提升了10.62%。

2.2 熟料糖化发酵对酸酯代谢的影响

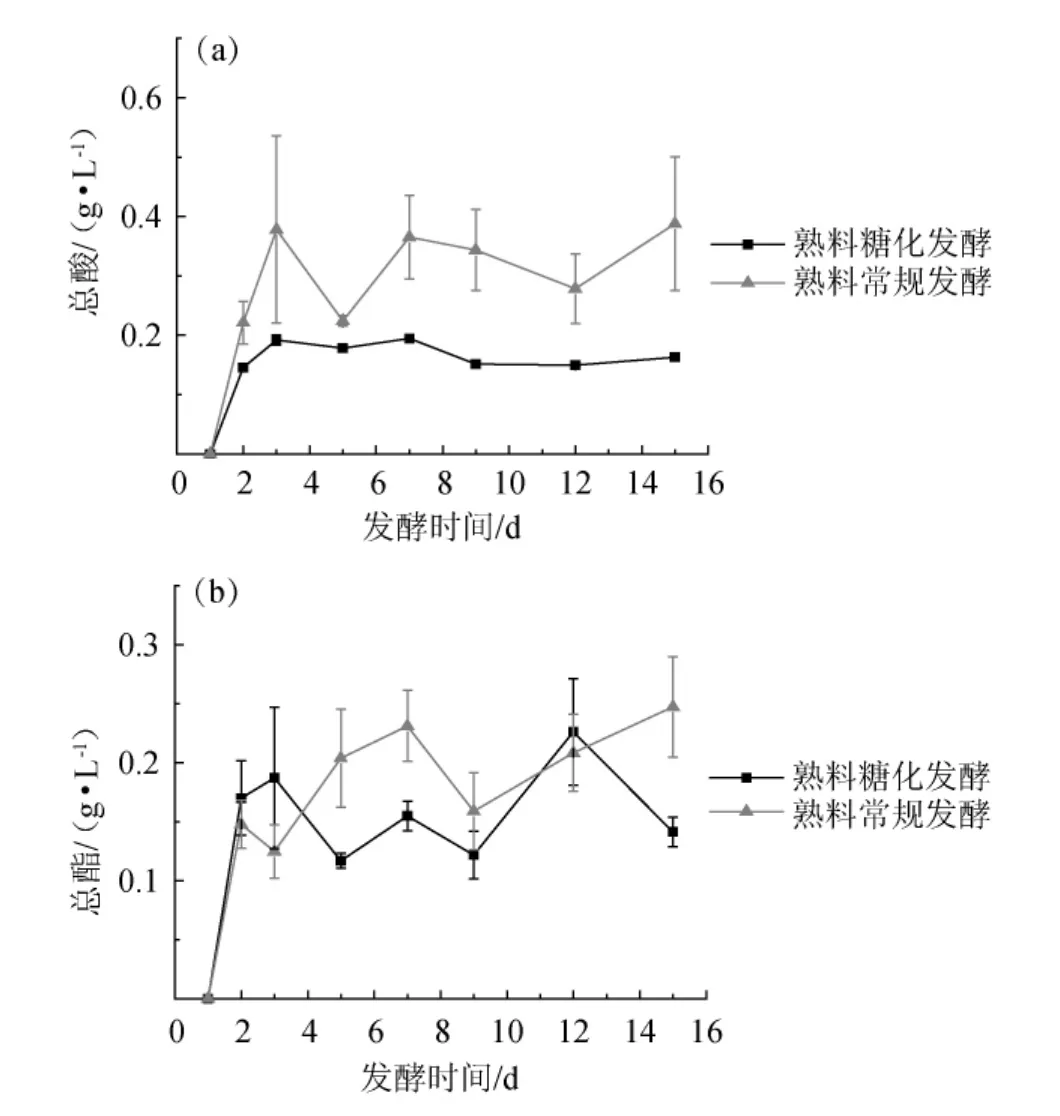

对熟料常规发酵和熟料糖化发酵的发酵过程中蒸馏液的总酸和总酯含量进行检测,结果如图2所示。

图2 熟料糖化发酵对米酒总酸(a)和总酯(b)的影响Fig.2 Effect of saccharification fermentation of cooked rice on total acids(a)and total esters(b)of rice wine

由图2(a)可知,熟料常规发酵的前3天总酸含量迅速增加,发酵3~15 d呈无规律波动;熟料糖化发酵的前3天,总酸含量也快速上升,之后稍有波动,渐趋稳定。发酵2~3 d时,兼氧发酵有利于微生物生长以及总酸的快速代谢,3 d后,大量微生物旺盛活动,进入厌氧发酵产酒阶段,部分有机酸作为碳源及能源物质被消耗,以及醇酸发生酯化反应,总酸微量下降。

由图2(b)可知,发酵产酯存在快速上升期和复杂波动期两个时期。在发酵2~4 d时,微生物的产酸量要大于酯化减少的量,酸酯同步增加。发酵中期(7~12 d)酯化作用加强,酸的消耗量大于生成量,酸度下降[13]。随后酯含量降低,可能是因为产酒速率增加,产酯微生物活性降低,产生的部分酯类被微生物代谢。

由图2显示,糖化发酵总酸水平较常规发酵低,但波动平缓,说明糖化不利于产酸细菌生长,但对发酵过程酸的稳定有一定的积极作用。高水平的有机酸对酵母酒精发酵会产生抑制[13],这可能是糖化发酵总酸低导致产酒率高的原因之一。

与产酸类似,糖化发酵的产酯整体水平低于常规发酵,但在发酵1~4 d时糖化发酵总酯比常规发酵略高,说明糖化产生前期高糖浓度有利于产酯酵母和产酯霉菌的生长代谢。两组发酵的变化趋势基本类似,只是常规发酵在发酵前期没有活跃期,在后发酵阶段依旧不断升高,原因可能为较高的酸度延缓了酯的水解作用[14-15]。

因此,预糖化发酵前期糖含量的升高对某些细菌的抑制作用是一直存在的,到后期无氧发酵开始时,这些细菌的菌体浓度无法继续增加,故影响到了总酸和总酯的产生。

在熟料制浆糖化发酵和熟料常规糖化发酵的一个发酵周期内蒸馏液的酒精度进行检测,结果如图3所示。

图3 熟料制浆糖化发酵对米酒酒精度的影响Fig.3 Effect of pulping saccharification fermentation of cooked rice on alcohol content of rice wine

由图3可知,熟料制浆糖化发酵和熟料常规糖化发酵的酒精度变化趋势是相似的,均呈现逐步稳定提升至最高值后在12 d处略微下降的趋势。不同之处在于,在5 d之后,熟料常规糖化发酵的酒精度提升速率逐渐减缓,而熟料制浆糖化发酵的酒精度提升趋势比熟料常规糖化发酵略高。熟料制浆糖化发酵可明显提高米酒的酒精度,由熟料常规糖化发酵的酒精度由20.72%vol提高至22.65%vol,提升了9.31%。

2.4 熟料制浆糖化发酵对酸酯代谢的影响

在熟料制浆糖化发酵和熟料常规糖化发酵的一个发酵周期内蒸馏液的总酸和总酯含量进行检测,结果如图4所示。

图4 熟料制浆糖化发酵对米酒总酸(a)和总酯(b)的影响Fig.4 Effect of pulping saccharification fermentation of cooked rice on total acids(a)and total esters(b)of rice wine

由图4可知,熟料制浆糖化发酵对酸的积累没有太大的影响,酒液中总酸的含量和熟料常规糖化发酵的变化趋势没有太大的差别。两种预糖化处理的酒液总酯均呈升高、略微降低再升高的趋势,熟料制浆糖化发酵的这个过程比熟料常规糖化发酵整体提前了1~2 d,且总酯含量的在发酵第16天时要比熟料糖化发酵高很多,发酵结束后酒液总酯由0.2116g/L提升至0.3316g/L,提升了56.71%。

熟料制浆糖化过后,米料可以更方便地被微生物所利用,前期微生物生长繁殖的时候,由于溶液中有较多溶解氧,所以产酒酵母和产酯酵母生长繁殖比较旺盛,而厌氧细菌则没有得到更好的生长,从而使得总酸的含量变化不大,而酯的积累会有所增强。同时,由于微生物生长和醇类物质积累增多,也会有更多的底物向着酯的方向转化,所以提高液化程度、提高反应面积之后,酯的积累得到了比较明显的提升。

综上可知,制浆糖化后原料糖化程度更高,反应接触面积增大,各项生化反应都可以更早、更快、更好地进行,从而在一定程度上加速酒精积累,促进酸酯平衡,缩短发酵周期。

2.5 生料粉碎糖化发酵对产酒的影响

生料发酵取消了原料蒸煮的环节,可以节省蒸煮消耗的大量能源,然而未经蒸煮糊化的生淀粉很难被微生物所直接利用。对比生料常规发酵、生料糖化发酵、熟料常规发酵、熟料糖化发酵的酒精度,结果如图5所示。由图5可知,生料常规发酵出酒率明显降低,酒精度低至3.53%vol,即使对生料进行糖化,酒精度也只达到7.68%vol,远远低于熟料常规发酵的酒精度(17.31%vol)和熟料糖化发酵的酒精度(21.87%vol),因此要想实现生料发酵,必须提高生料的预糖化效率,故对生料进行粉碎糖化。

图5 不同原料预处理对米酒酒精度的影响Fig.5 Effects of different pretreatments of raw material on alcohol content of rice wine fermentation

在一个发酵周期内,对生料粉碎糖化发酵和熟料制浆糖化发酵的酒精度进行检测,结果如图6所示。

图6 生料粉碎糖化发酵对米酒酒精度的影响Fig.6 Effect of crushing saccharification fermentation of uncooked rice on alcohol content of rice wine

由图6可知,两种预糖化发酵的酒精度变化规律相似,均呈现先快速提升后缓慢增加的趋势。生料粉碎糖化发酵酒精度明显提高,酒精度达到24.6%vol,比熟料制浆糖化发酵的酒精度22.65%vol提升了8.61%。

分析其原因,虽然米料没有经过蒸煮,但是粉碎后,生料淀粉的细度达到40目水平,其颗粒大小已经远远小于米碎制浆蒸煮后的颗粒,使生物反应面积大大增加,促进反应的快速、高效进行。生料经过粉碎后,原料细密程度的增加使发酵醪黏度降低,促进传质,米碎在分散系中比较均匀,流动性好,对乙醇的深层发酵起到了一定的促进作用,也有利于大批量发酵的进行。该结果肯定了生料粉碎糖化发酵的可行性。

2.6 生料粉碎糖化发酵对酸酯代谢的影响

在一个发酵周期内,对生料粉碎糖化发酵和熟料制浆糖化发酵蒸馏液的总酸和总酯含量进行检测,结果如图7所示。

图7 生料粉碎糖化发酵对米酒总酸(a)和总酯(b)的影响Fig.7 Effect of crushing saccharification fermentation of uncooked rice on total acids(a)and total esters(b)of rice wine

由图7可知,在酸的积累方面,生料粉碎糖化发酵一开始高于熟料制浆糖化,但随着发酵的进行,总酸整体呈现波动下降的趋势,而熟料制浆糖化发酵的总酸整体呈现逐步上升的趋势,发酵12 d后高于生料粉碎糖化发酵,到发酵后期,二者含量相差不大;在酯的积累方面,两种预处理总酯含量的变化趋势依旧呈先升高再略微降低最后升高的趋势,不同的是生料粉碎糖化发酵除前3天总酯含量较高外,整体含量低于熟料制浆糖化发酵,发酵结束时,生料粉碎糖化发酵的总酯只有0.26 g/L,相比熟料制浆糖化发酵减少21.47%。

分析其原因,可能为生料粉碎糖化发酵对原料的糖化过程,特别是生淀粉的糊化没有太大的帮助,产酸细菌对生料淀粉的偏好也高于熟料淀粉,所以在发酵前期生料粉碎糖化发酵的总酸会异常偏高。随着发酵的进行,这些酸会被微生物逐渐代谢掉,而酒中真正需要的酸得以保留下来。

综上可知,生料粉碎糖化发酵进一步促进了发酵传质,促进发酵的快速进行,提升了米酒的发酵速度和酒精度,有利于大罐发酵。但是生料粉碎糖化发酵也存在酸酯不平衡、总酯较低的问题。

3 结论

本研究在熟料常规发酵的基础上添加糖化酶进行预糖化,酒精度提升了10.62%。将米碎制成米浆后再进行蒸煮糖化发酵,原料整体的液化水平更高,醪液的分散程度也更加均匀,酒精度进一步提升了9.31%。常规的生料发酵节约了能源,但是酒精度却远远低于常规发酵的水平。采用生料粉碎糖化的发酵方法,促进发酵过程传质,使得酒精度比制浆熟料发酵再提升了8.61%。预糖化发酵酒精度在发酵第9天左右就可达到最高值,有利于缩短周期。但糖化发酵对酸和酯的积累有着一定的负面作用,会在一定程度上影响酒的品质和口感,有必要用其他方法补救。生料粉碎糖化发酵可以节约能源,粉碎后米碎在分散系中比较均匀,流动性好,适合于大罐搅拌发酵。本研究结果为米酒发酵原料预处理工艺提供一定的科学依据,并为酒厂大罐发酵、提升产量和缩短周期提供思路和方法。

[1]黄和升,王海平.黑莓米酒发酵工艺优化[J].中国酿造,2015,34(9):164-167.

[2]张 昊,陈 亮,王继富,等.液态发酵法白酒生产技术的研究[J].中国石油和化工标准与质量,2013(24):82.

[3]PARK Y U,KIM M,JUNG D H,et al.Probiotic properties of lactic acid bacteria isolated from Korean rice wine Makgeolli[J].Food Sci Biotechnol,2015,24(5):1761-1766.

[4]LV X C,CAI Q Q,KE X X,et al.Characterization of fungal community and dynamics during the traditional brewing ofWuyiHong Qu glutinous rice wine by means of multiple culture-independent methods[J].Food Control,2015,54:231-239.

[5]张建华,彭昌亚,段作营,等.焙炒米糊化率的快速测定方法[J].酿酒,2002,29(1):80-81.

[6]贾有锋,肖婷婷.黑米酒发酵工艺的研究[J].农产品加工学刊,2012(3):91-92.

[7]张雪松,张 兵.米酒酿制技术[J].安徽科技,2000(9):29.

[8]胡欣洁,刘 云.苦荞米酒发酵工艺条件的优化[J].食品研究与开发,2013,34(3):43-47.

[9]沈怡方.白酒生产技术全书[M].北京:中国轻工业出版社,2007:652,656-660.

[10]吕 辉,张宿义,冯治平,等.浓香型白酒发酵过程中微生物消长与香味物质变化研究[J].食品与发酵科技,2010,46(3):37-40.

[11]张文学,岳元媛,向文良,等.浓香型白酒酒醅中化学物质的变化及其规律性[J].四川大学学报(工程科学版),2005,37(4):44-48.

[12]LV X C,CHEN Z C,JIA R B,et al.Microbial community structure and dynamics during the traditional brewing ofFuzhouHong Qu glutinous rice wine as determined by culture-dependent and culture-independent techniques[J].Food Control,2015,57:216-224.

[13]张宿义,沈才洪,许德富.浓香型白酒的技术发展回顾[J].酿酒,2009,36(1):8-10.

[14]王文阳,肖冬光,杜丽平,等.利用醋酸发酵液提高清香型白酒中酸酯含量的研究[J].中国酿造,2012,31(1):40-43.

[15]姚万欣,苗世芹.论固态双型白酒的发酵模式[J].酿酒,2015,42(1):88-90.

Research on pre-saccharification and fermentation process of rice wine

WANG Xingkai1,XIE Jia1,HE Songgui2,WEI Yunlu2,WU Sheng1,WU Zhenqiang1*

(1.School of Bioscience and Bioengineering,South China University of Technology,Guangdong 510006,China;2.Guangdong Jiujiang Distillery Co.,Ltd.,Foshan 528203,China)

Aiming at the innovation and upgrading of traditional rice wine fermentation process and the requirement of large tank fermentation,the pre-saccharification and fermentation of cooked and uncooked rice in fermentation process was investigated.The results showed that the raw material was fermented after cooking and saccharification,the reducing sugar content in the fermented mash increased to about 2 times,the alcohol content of distillate increased 10.62%,and the peak time of alcohol content was 1-2 d in advance.But the contents of total acids and total esters decreased.After cooked rice pulping saccharification,the alcohol content further increased 9.31%and totals esters content increased 56.71%,but total acids content decreased slightly.After uncooked rice crushing saccharification,the alcohol content further increased 8.61%,but total esters content decreased 21.47%relatively.Uncooked rice crushing saccharification could save energy,the fermented mash was dispersed evenly and good fluidity,and had a wide application prospects in the large tank fermentation.

rice wine fermentation;rice pre-saccharification;uncooked rice;alcohol content;acid ester

TS261.4

0254-5071(2017)09-0025-05

10.11882/j.issn.0254-5071.2017.09.006

2017-04-15

广东省公益研究与能力建设专项(2016A020210011);广东省江门市农业科技攻关计划项目(20150160008347);广东省九江酒厂有限公司产学研合作基金(2016A0071011)

王星凯(1993-),男,硕士研究生,研究方向为发酵工程、酒类发酵。

*通讯作者:吴振强(1963-),男,教授,博士,研究方向为发酵工程、天然产物发酵生物转化。