浅谈我国陆地石油修井机发展趋势

2017-10-21尹永强

摘 要:阐述了目前使用的陆地石油修井机的现状,并基于油田实际岗位面临的困境,以电驱/双动力、自动化、智能化、储能的角度分析了石油修井机当前及以后的发展趋势。

关键词:石油修井机;电驱;智能;自动化;储能

1使用现状

自1980年我国揭开石油修井机发展序幕以来,修井机在国内发展已近40年。一些比较有nan特色的公司如中石化石油工程机械有限公司第四机械厂、南阳第二石油机械厂、中原总机、胜利孚瑞特、吉林通化等代表厂家就陆地石油修井机的研发、设计、制造一直在作出努力,为中国陆上石油的开采、增产作出了很大的贡献。传统陆地石油修井机的动力均采用发动机(主要是柴油机),在目前在役陆地石油修井机中占到80%以上。但是柴油机在使用过程中维护勤且成本比较高,而在作业过程中噪声、尾气等严重影响作业人员的身体健康。随着油田实力的上升,油田电网的合理架设,有些油田开始将旧有的发动机动力的修井机改造成电驱修井机[1]。但是修井作业工仍然面临着高劳动强度、高作业风险,如何解决他们在实际工作中面临的困境,是目前陆地石油修井机设計工作者需要深思的方向。

2 发展趋势

随着国家节能、减排、降耗的号召下,电作为清洁能源,将逐渐取代柴油机动力;而在电驱的基础上引入自动化作业工具,将工人劳动强度降低;利用集成控制技术将就大部分操作集中在司钻房内完成,完成空间智能防碰和安全交接;另外利用储能技术, 使用井场小电网的有限容量即可完成作业。总体说来,电驱、自动化、集成控制以及储能技术将是石油修井机的发展方向。

2.1网电/双动力驱动

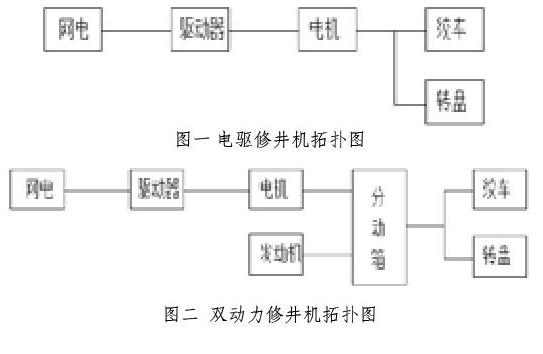

随着国家经济的飞速发展,各油田的电网逐渐成熟,电网提供能量取代发动机成为可能。与发动机相比,电驱设备具有作业成本低、噪声小、操作简便、维护容易等显著特点。电驱修井机拓扑图如图一。

考虑到工人的操作习惯、技能素质以及作业可靠性,依然保留原发动机动力作为备用,实现设备双动力作业(网电+发动机)[2],双动力修井机拓扑图如图二。目恰这种设备在油田比较受欢迎,但成本相对发动机动力修井机和网电修井机来说都是较高的。

2.2自动化

“钻井苦,作业累”已在油田作业领域流传已久,特别是作业工人的作业环境和作业强度让新一代的年轻人不再亲赖这类工种。改善作业工人工作环境、降低劳动强度、减员增效成为修井作业领域的现实需求。自动化修井设备的配置应运而生。

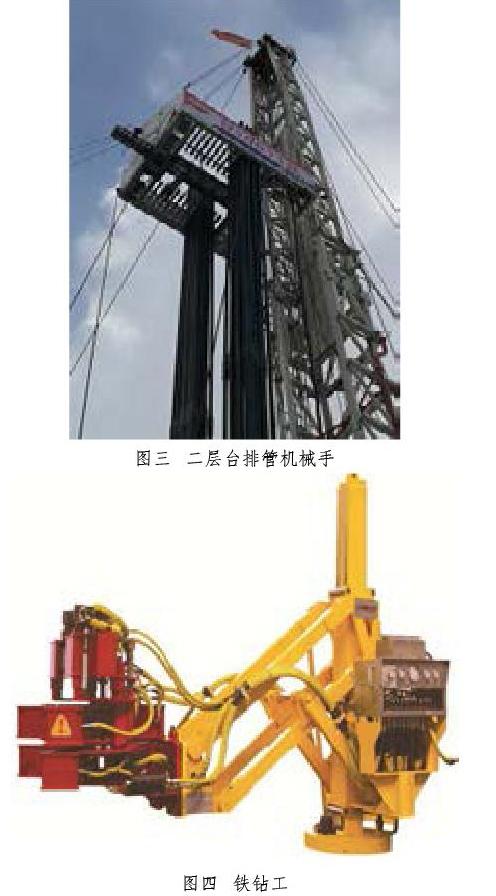

2.2.1 二层台排管机械手

在修井作业中,受环境影响最大的作业工种非“架子工”莫属。架子工的工作地点位于修井机二层台,离地高度在20米左右(不算钻台高度),风吹、日晒、雨淋,苦不堪言。据某油田统计,架子工的最大职业年龄不超过30岁,且风湿等病魔缠身。二层台排管机械手取代架子工的大部分工作,让二层台基本无人化,让昔日满勤的架子工成为应急岗位。二层台排管机械手图片如图三。

二层台排管机械手安装在二层台上,操作者仅需在地面或者钻台利用遥控器或者操作台完成左右排管操作,让架子工下地,劳动强度降低。

2.2.2 铁钻工

在井口的钻工面临的是最脏的作业环境,经常身上、脸上均是油泥,脚踩井口流出或喷出的油水混合物中。鉆工利用管钳或者液压动力钳为抽油杆、油管或者钻杆卸扣或者上扣,并将这些管柱推送离开井口或拉回井口,劳动强度非常之大。为了让井口实现少人化或者无人化,铁钻工的出现将井口的钻工从脏的环境和劳动强度大中解脱了出来。铁钻工图片如图四。

一般井口钻工需要配置2~3人,使用了铁钻工后,井口仅需1人即可完成所有工作,同时利用遥控器或者操作台操作,劳动强度降到很低,并且远离了井口的油泥之苦。

2.2.3 动力猫道

修井作业中,场地工需要将各种类型的管柱从井场的管排架上运送到猫道上,依靠液压小绞车牵引的锁链将管柱送到井口,为将管柱送入井里做准备;反之,从井里取出管柱时,则需要场地工将管柱引导至猫道上,并将管柱运送至相应的管排架上,辛苦之际不言而喻。动力猫道图片如图五。

正常的作业时,需要两个地面的场地工,同时需要一个井口操作者配合,而配置动力猫道后,地面场地工仅需要1人使用遥控器或者操作台即可完成,省人省力。

2.3智能化

修井机在配置了自动化工具后,解决了减员、降低劳动强度,但是没有解决各自动化工具间以及与主机之间的协同作业以及安全保护工作。而将各自动化工具的控制均引入司钻房或者操作室内,将各自动化工具及主机的操作均交由司钻一人即可完成,更大程度上来减员,但是造就了司钻的手忙脚乱,可能会引起误操作。

修井机司钻集成控制系统优化司钻房布置,人性化设计,便于司钻操作;保障设备在空间上智能防撞;保障各子系统可独立作业,亦可集成作业。在完成以上基本功能的基础上,辅以流程化司钻集成操作、动作监视及预警系统、故障诊断报警系统等规范作业、防错以及方便维护。司钻集成布置司钻房内图片如图六。

2.4储能

对于小修作业,在井场小变压器(60%以上均为30KVA)严重影响修井机作业效率(最大钩载达不到,最高钩速难满足等),直接使用井场变压器作为修井机电源已经满足不了现场作业需求。根据小修作业的短时快速性,使用高压变低压作为修井机电源,成本太高,且小修作业配置的电工素质相对较低,使引高压作为修井机电源可行性不高[3]。

基于超级电容的快充快放以及功率密度高等特点,利用绞车不工作时向超级电容充电,绞车工作时井场变压器和超级电容一起提供电源。超级电容储能修井机拓扑结构如图七:

超级电容储能修井机应井场变压器不能满足修井作业需求而生,但也受制于井场变压器的容量。若作业时外围设备的电能需求大,导致井场变压器供给绞车的电能进一步压缩,即每一次重载提升完成后,需要等待超级电容充满电的时间会延长,否则无法满足下一次重载提升的需要。

3结束语

我国石油修井机经历了全进口、半进口半国产化、国产化几个变迁,通过引资借脑、工程实践,积累了大量的经验,为我国石油修井机的发展奠定了强大的基础。随着国家节能减排、以人为本战略的付诸实践,电驱动、自动化、智能化以及储能节能方式成为以后的发展趋势。中石化石油工程机械有限公司第四机械厂生产的双动力修井机、自动化工具、司钻集成控制系统、超级电容储能修井机也迎合着这个趋势,为石油修井作业提供了尖兵利器。

参考文献: (下转第页)(上接第页)

[1]师成灿,陈微熙,袁得芳.修井机油改电节能减排效果分析[J].节能与环保,2013(07):64-65.

[2]方舟,陈新龙.XJ450DB油电双动力钻修机开发[J].石油天然气学报,2010(4).397-399.

[3]陈健.基于超级电容储能的钻修机绞车电控系统[J].化工自动化及仪表,2016(5):526-529.

作者简介:

尹永强(1984- ),男,汉族,陕西丹凤人,本科,现供职于中石化石油工程机械有限公司第四机械厂,助理工程师,工学学士,现主要从事石油钻修机、固井压裂设备技术服务工作。