切换式凸模固定座在冲压工艺中的应用

2017-10-19吴神龙赵磊冯华奇瑞汽车股份有限公司

文/吴神龙,赵磊,冯华·奇瑞汽车股份有限公司

切换式凸模固定座在冲压工艺中的应用

文/吴神龙,赵磊,冯华·奇瑞汽车股份有限公司

近年来越来越多的人享受到便捷、丰富的汽车服务,汽车服务厂商提供的车型更加多样化,同一款车型可以提供各种不同的配置,由于配置的不同,汽车生产工艺也有所不同。本文旨在提供一种简单并且具有通用快换功能的模具冲孔装置,以达到快速切换零件状态的目的,满足不同车型配置的需求。

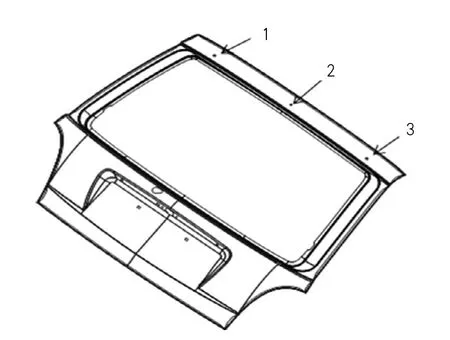

本文以某量产车型的两种后背门外板为例,①简配车型后背门上端不需要安装导流板(无安装孔);②高配车型需要在后背门上端冲裁3个直径为8mm的安装圆孔(图1)。开发此款车型模具时,按照斜楔冲孔工艺(高配车型)来制作,当需要生产简配车型时,在线人工拆除斜楔机构,切换的效率较低,并且斜楔机构多次拆卸和安装影响斜楔导向精度和冲孔精度,极易出现不合格件。

零件及模具介绍

图1所示的某款车型的后背门外板模具由5道工序完成,分别是①拉延(双动)、②修边斜楔修边冲孔、③修边、④翻边冲孔斜楔冲孔、⑤翻边斜楔翻边。材料选用DC04,料厚为0.7mm,零件为外表面件,两种状态切换的工序为OP40翻边冲孔工序。

选择改造方案

现场调查后,我们共同讨论了以下三种改造方案:

图1 某款车型后背门外板

方案一:重新开发一套模具,原先模具只生产正常件,增加一套模具取消斜楔冲孔工艺,翻边工艺无变化,只生产简装件,两种状态通过模具进行切换,经过分析此方案可行。该模具改造方案周期约为4个月,改造费用约为50万,每次切换时间约为15分钟。

方案二:通过调整装模高度进行制件两种状态的切换。具体实施措施为,增加四周翻边整形刀块的高度及降低冲头吃入深度,通过调整装模高度进行切换正常及简装件状态。该模具改造方案周期约为10天,改造费用约为1万元,每次切换时间约为8分钟。但是,由于此道工序有翻边工序,调整装模高度后存在翻边不到位以及制件压伤等风险,方案不可行。

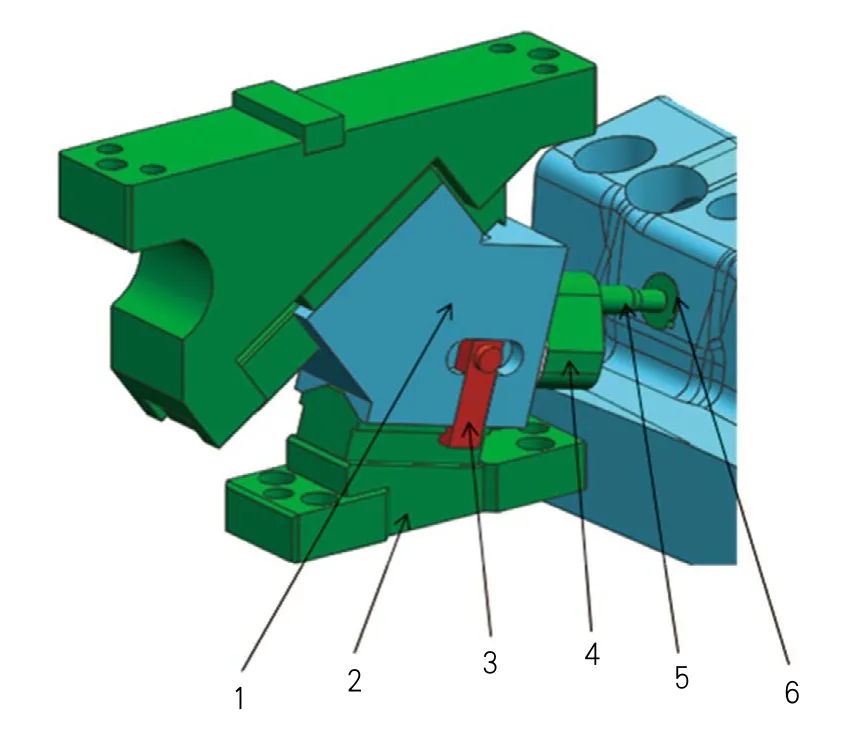

方案三:原先的模具冲孔机构为吊冲斜楔机构(图2),使用台肩式冲头及固定座。此种结构因为斜楔的滑动块是放在上模,所以放件取件比较容易,但是当需要生产简配冲压件时,需要人工在线拆除斜楔机构,切换工艺较为落后。

图2 吊冲斜楔机构

经过讨论比较,我们选择了一种具有通用快换功能的模具冲孔装置(图3),同一副模具可实现冲孔与不冲孔的快速转换,减少模具成本,大大缩减冲压工艺,又能保证零件的尺寸精度要求。整个改造过程用时3天,费用约5000元,改造效果良好,成功解决了有孔、无孔件的在线切换。通用快换功能的模具冲孔装置具有以下优点:

⑴固定座本体起稳固凸模固定座作用。

⑵压板起固定、定位、调整的作用。

⑶冲头是最终的工作元件。

⑷凸模固定块起传递驱动力并固定冲头的作用。

⑸楔形块起承载、驱动的作用。

实际生产操作时,楔形块插入,驱动凸模固定座,模具闭合后冲头进行正常的冲孔工作,冲入凹模的深度是5mm。楔形块拔出,模具闭合后冲头距离凹模5mm,冲头与制件不接触,以达到生产无孔件的效果。

图3 切换式凸模固定座

综合考虑以上三个方案的改造周期、改造费用以及生产方式等诸多因素,最终我们选择方案三进行实施。生产操作人员可自行切换,节省了时间,更好的保证了零件的质量。

结束语

通过对此车型后背门外板的工艺改进,积累了处理此类问题的经验,对今后此类模具设计有借鉴作用。