一种新型横梁机构在机器人冲压线的应用

2017-10-19黄少华江铃汽车股份有限公司

文/黄少华·江铃汽车股份有限公司

一种新型横梁机构在机器人冲压线的应用

文/黄少华·江铃汽车股份有限公司

本文从江铃汽车冲压车间现有两条全自动冲压线A4线和A6线的实际情况出发,介绍了一种新型的横梁式端拾器安装机构并应用于ABB机器人生产线,阐述了该改造方案及共线生产的应用优势。

江铃汽车小蓝冲压车间有两条全自动冲压线A4线和A6线,其中A4线采用双机械臂横梁式的传送方式,而A6线采用ABB七轴机器人IRB7600加ABB六轴机器人IRB6600的传送方式,两者传送方式的不同造成相对应的端拾器安装机构必然不同,因此两条生产线产品端拾器结构也不同,同一个产品无法在这两条生产线上进行快速切换生产。同时自动生产线端拾器结构的不同给新品开发带来一定困难与制约,为兼顾共线生产,新品开发费用比较大。

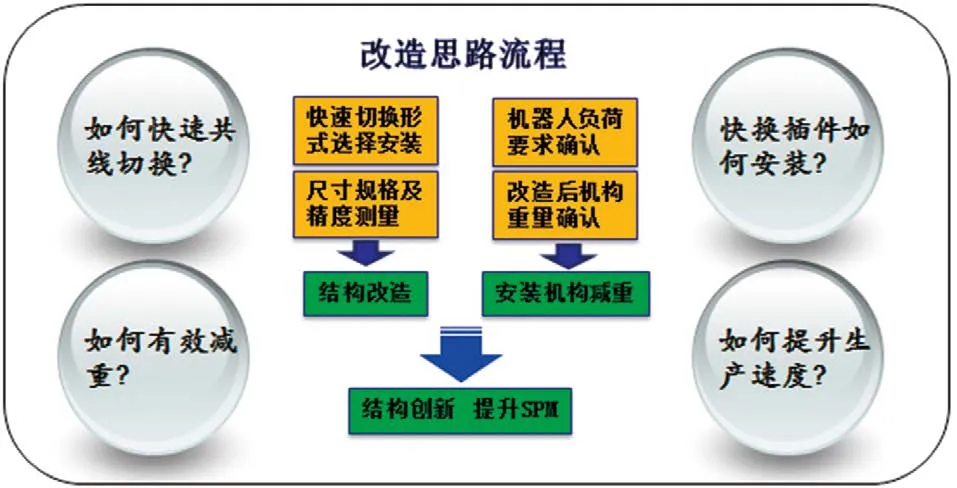

总体改造思路

目前A4线和A6线的端拾器安装机构是不同的(图1和图2),为了解决上述生产线存在的现有问题,并同时兼顾A4线和A6线两条生产线的使用需求,我们以技术改造与创新为理念,通过改造A6线端拾器安装机构使得一个产品只需要一组端拾器就可以在这两条线快速互换生产。总体改造思路及待解决问题如图3所示。

图1 A6线端拾器安装机构(ABB刚朵拉)

图2 A4线端拾器安装机构

图3 总体改造思路及待解决问题

改造方案

结构改造

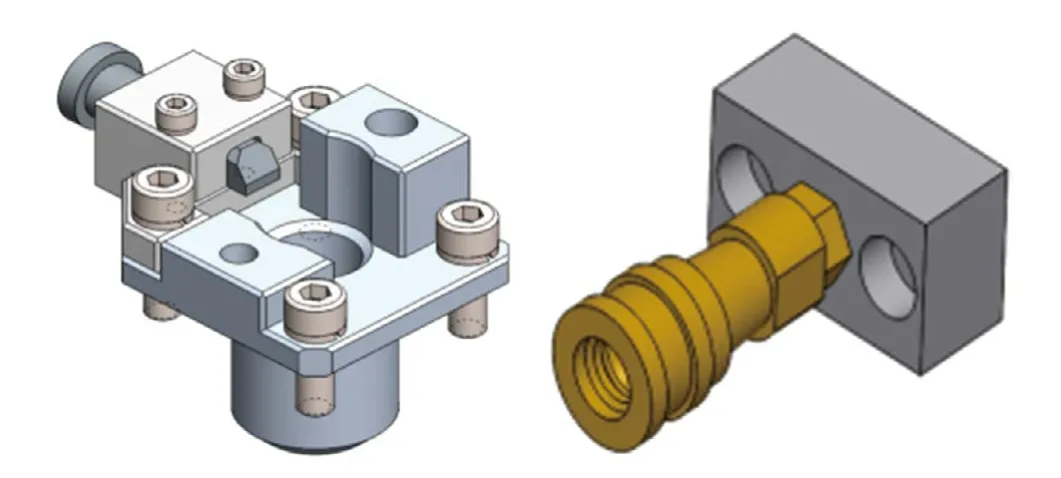

⑴A6线端拾器安装机构从原先ABB刚朵拉结构改造为现有横梁式结构(图4),改造后横梁式端拾器安装机构(以下简称横梁机构)采用快换插座的端拾器安装方式(图5),更换端拾器快捷方便。

图4 A6线改造后横梁式结构

图5 采用的快换插座及气接座

⑵横梁尺寸规格采用A4线标准,所有25快换插座的配合尺寸、位置尺寸、水平度、同轴度与原先A4线设备上的所有配合尺寸一致。

⑶根据A6线情况精简尺寸,改造后横梁由4800mm变为3400mm。

⑷原先A4线与A6线传输机构和端拾器安装方式不一致造成转线切换困难。采用上述快速插座及结构尺寸标准,可有效实现转线快速切换。

新材料引用

A6线改造后横梁机构主梁材料选用碳纤维,接插件等附件材料选用航空铝,主要从以下两方面进行考虑:

⑴主梁选用碳纤维主要从其特点进行考虑。首先重量轻,相比较A4线普通金属横梁材料,重量不到其一半,因此碳纤维横梁机构可以很好满足机器人负荷要求。其次,材料强度高,抗拉强度3200~4000MPa,为同截面钢材的10倍以上,很好的适应高速运行,避免机械晃动,同时其高耐久性,非常适合在工业环境中使用,因此碳纤维横梁机构在A6线上可以最高完成12SPM运行要求。碳纤维和普通材料主要对比见表1。

⑵接插件选用航空铝材质,可以使每套接插件减重0.8kg,按照8个吸盘计算,可有效减重6.4kg。同时主梁金属预埋件部分材质更换为铝制,可有效减重2kg。另外,快换插座与气接座安装板均通过碳纤维粘合技术在碳纤维横梁内部预安装,可保证插座安装面与碳纤维横杆的垂直度,同时可牢固安装,提高接插件运行的稳定性。

改造后碳纤维横梁机构有效解决了以下技术难点。首先,改造横梁较原设计尺寸大,而A6线机器人要求负荷90kg内,采用碳纤维等材料可大幅有效减重,改造后横梁机构重量仅为34kg。第二,改造横梁较原设计长度长,高速运行对强度、机械晃动具有一定考验。采用碳纤维可有效提高刚性强度,提供最高12SPM运行的硬件要求。第三,快换插座以及气接座在碳纤维材质上牢固定位安装虽然较困难,但是安装板通过在内部嵌套预先安装可有效解决此问题。改造后碳纤维横梁见图6。

表1 碳纤维与普通材质对比

表2 改造前后转线工作量对比

图6 改造后碳纤维横梁

结构创新

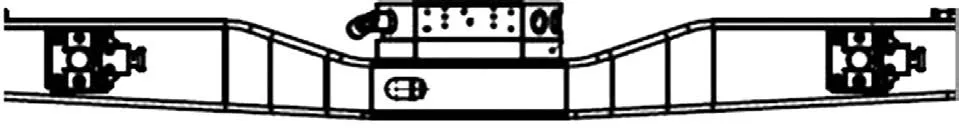

⑴直接改造为横梁结构,并加装换枪盘,会导致中间部位总体厚度较大,不利于自动线上机器人运行角度的优化。但是通过创新改进采用避让凹形(图7),即使安装换枪盘也能控制总体厚度,可以有效减小机器人提前进入角度以及压机提前下压5°左右,加快生产效率,提升全线SPM。

⑵由于A6线以及A4线产品较多,尺寸大小不一,统一的横梁无法做到整线速度最大化,因此改造后横梁机构并没有使用单一标准横梁进行统一安装,而是采用长短杆双标准结构(图8)。其中长杆长度3400mm,前后共16组快换装置,短杆长度1800mm,前后共8组快换装置。使用时可根据产品规格尺寸,采用不同长度横梁以便发挥最大生产速度,最高达到12.5SPM。

图7 中间避让凹形处理(侧面)

应用优势

⑴由于A6线改造后横梁机构各快换装置定位尺寸均与A4线保持一致,因此较原先可实现快速转线生产,提高生产效率。改造前后A4转线A6生产对比见表2。

⑵降低新品开发难度及费用。改造前江铃汽车冲压车间如果进行新品开发,则需要针对A4线和A6线分别开发两套端拾器;改造后由于A6线横梁机构安装方式及尺寸与A4线一致,新品开发仅需要开发一套端拾器。因此碳纤维横梁机构的应用可以避免新品开发中的重复投资以及资源浪费,目前该项目的实施应用已经为江铃汽车新品开发节约将近三百万元。

结束语

实际生产表明,江铃汽车冲压车间A6生产线改造后机器人横梁机构的应用既可以解决设备故障时快速转线生产,又可以降低新品开发难度,以及节约大量开发费用。为了保证生产速度的提升也进行了相应的改进创新。此应用不仅解决了江铃汽车冲压车间现有的生产难题,而且可以为后续新线建设提供标准设计规范。

黄少华,设备主管工程师,主要从事压力机设备的维修、技改等工作,主持完成了新型横杆机构在机器人冲压线的开发项目,该项目荣获江铃汽车集团公司科技进步奖二等奖。