3DCS公差分析技术在汽车设计中的研究及应用

2017-10-19张国兵陈文琳赵烈伟崔礼春邓岷生安徽江淮汽车股份有限公司

文/张国兵,陈文琳,赵烈伟,崔礼春,邓岷生·安徽江淮汽车股份有限公司

3DCS公差分析技术在汽车设计中的研究及应用

文/张国兵,陈文琳,赵烈伟,崔礼春,邓岷生·安徽江淮汽车股份有限公司

尺寸工程是汽车企业应用最广泛且行之有效的优化工具,它贯穿于车身开发的各个阶段,例如造型开发、设计开发、设计验证、量产阶段。本文从尺寸工程的角度出发,为确保装配精度,分析了公差设计在尺寸工程中的重要性,同时阐述了尺寸工程中GD&T设计的主要内容以及制定的准则,并对DTS的制定、RPS的制定以及公差分配方法进行研究。

随着我国汽车行业的井喷式发展,企业之间竞争激烈程度持续加剧,各汽车厂家争相推出新车型以满足市场需求。汽车车身尺寸偏差会严重影响整车的质量,国内主机厂经过多年的逆向对标及自主研发尝试后,在汽车车身的尺寸控制上积累了一定的经验。近年来,计算机技术的高速发展为尺寸公差设计提供了广阔的平台,利用计算机进行尺寸公差分析设计是国内外汽车企业研究的热点之一,越来越受到重视,对缩短新产品开发周期、提高装配尺寸精度、降低开发成本、保证批量生产质量稳定和持续改进具有重要意义。

尺寸工程概述

尺寸工程贯穿于产品造型开发、设计开发、设计验证、量产等各个阶段,主要包括造型开发的整车目标设定(DTS)、设计开发的零件定位基准设计(GD&T)、零件的公差设计及分析优化、目标检查、测量计划制定以及尺寸管理等。尺寸工程流程图如图1所示,在设计开发阶段需要多次进行目标检查并不断修正。因此,设计开发阶段在整个尺寸工程中起着重要作用。

图1 尺寸工程流程图

1)整车目标设定侧重研究整车内外尺寸配合公差,负责关键间隙、面差以及通用公差、功能性要求等的制定,并根据工艺、制造能力制定目标公差。

2)定位基准及公差设计的目的是建立整车、零件定位体系及公差。GD&T图纸体现了公差设计部门对汽车零件制造公差的要求,并指导和约束工装厂家对模具、检具、夹具的设计和开发,使零件实物尺寸精度达到设计要求。

3)通过公差仿真分析软件检查初步设计的模型,判断装配的误差,识别关键尺寸特征,从而减少零件成本及缺陷。

4)一旦确定仿真模型,就可以对试制样件进行实际检查,帮助主机厂监控尺寸波动情况,快速有效地进行尺寸的再次修正。

5)对零件进行检测、过程能力统计评价、白车身焊接总成检测和整车内外观尺寸评价等。

3DCS公差建模与分析

在利用3DCS进行建模与公差分析时,需要一些基本假设:

⑴建模时所有零件都假设为刚体,不考虑弹性形变。

⑵建模时不考虑磨损、装配力、热膨胀、重力、人工调整及焊接的影响。

⑶模拟计算时以装配5000辆车为计算基础进行统计分析。

⑷所有零件公差制造能力达到6σ水平,即99.73%的合格率,且遵循正态分布。

⑸使用的数学原理为蒙特卡洛(Monte-Carlo)模拟法。

⑹仿真结果超差率在5%以内合格。

模型的创建

根据重点关注的问题创建需要分析的3DCS模型,对于整车分析时用于三维建模的数据为下车体总成、上车体总成及开闭件总成,各总成分别由单件建模。每一个大总成由许多小总成及单件构成,在建立模型时,我们要根据分析目标,把涉及影响分析目标的零件参与公差累计计算。计算的方式首先按照焊装的工艺流程,依次装配成小总成,然后再把小总成装配成大总成。

DTS确认

DTS全称是Dimensional Target Specification(尺寸目标规范),它规定了一款整车在尺寸控制方面所达到的目标值,对于整车分析目标一般是在关键特征部位的截面用GAP(间隙)和FLUSH(面差),图2为门盖系统间隙面差设定示意图。在整车层面定义了能代表客户呼声的尺寸要求,并以此推动设计及制造,使产品及过程在统计状态下稳定。

确定白车身焊接工艺流程

确定白车身焊接工艺流程,主要是为了确定零件的装配顺序,在3DCS建模过程中,就可以按照此装配顺序创建Move,将所有零件装配在一起。整车分析建模时因装配层级较深不能全部展示,该车型主要大总成焊接工艺流程树如图3所示。

确认定位基准(RPS和GD&T)

RPS全称Reference Points System(统一基准系统)是按产品结构分块,在零件、分总成、总成产品图纸上逐级设计选定的产品定位参考系统或精度的主要控制点,是产品设计、制造和检测阶段共同适用的定位体系。RPS制定的具体步骤:功能研究、公差研究、RPS系统的确定、基本尺寸的确定、公差计算以及最终的RPS图纸,RPS的制定应尽可能的在同一车身坐标下,这样可以避免由于基准的转换而造成产品的精度降低。

GD&T全称Geometry Dimension and Tolerance(零件定位基准设计)表达了对零件设计要求的同时,还决定了钣金件的冲压工序分配、模具精度、检具方案、夹具方案,车身GD&T图是将零件设计、模具、检具、夹具连为一体的载体。GD&T包含定位基准及被测要素公差要求,GD&T图纸是产品尺寸公差设计部门对于车身零件制定的具体制造公差要求,用于指导与约束工装供应商模具、夹具、检具设计、制造并促使实物零件尺寸精度达到设计要求,GD&T图纸为零件的制造精度“立了法”。

确定车身参与装配零件的定位基准,即确定零件(或总成)是如何被装配到车身上去的,为后面的3DCS建模里Move创建做准备。

图2 门盖系统间隙面差设定示意图

图3 焊接工艺流程树

因汽车上钣金件及内外饰件多是易变形零件,因此在定位时大多采用过约束的N-2-1方法,但在3DCS建模过程中,一般把大多数零件都视为刚体,这就把N-2-1转换为3-2-1,即6点定位分别控制6个自由度,构成主基准面和第二基准面的点应尽可能的选择远一些。对于有些大平板件,在3DCS建模过程中可以采用N-2-1的定位方式进行装配。

零件的定位基准可以从GD&T文件中得到,整车模型是从单件建立起来的偏差分析模型,需要每个零件的定位基准,以及参与装配的每个小总成、总成的定位基准。

3DCS建模及输出结果

利用3DCS按照其装配流程进行Move,并对其关键间隙、面差进行Measure,具体步骤为:

⑴三维模型的导入。将零件的CATIA模型导入到3DCS环境中,并修改模型参数。

⑵DTS测量点创建。鉴于经验以及竞争车型的数据分析,在关键部位建立测量点。

⑶Move创建。按照白车身焊接工艺流程的装配顺序并参考GD&T图纸中各部件的基准定位信息完成Move。

⑷Tolerance创建。3DCS模型中的公差设置主要是设置Target(目标体)上跟Object(工具体)相匹配的孔和面的位置度和轮廓度公差,另外一个就是创建Measure时两端点的位置度或轮廓度公差,将模型中所有Move相关的零件上的孔或面设置位置度和轮廓度公差。公差值range按钣金件GD&T图纸中所规定的信息。

⑸Measure创建。在关键部位建立测量点,即定义检测点、控制点尺寸及公差目标,依次完成各个测点的测量。

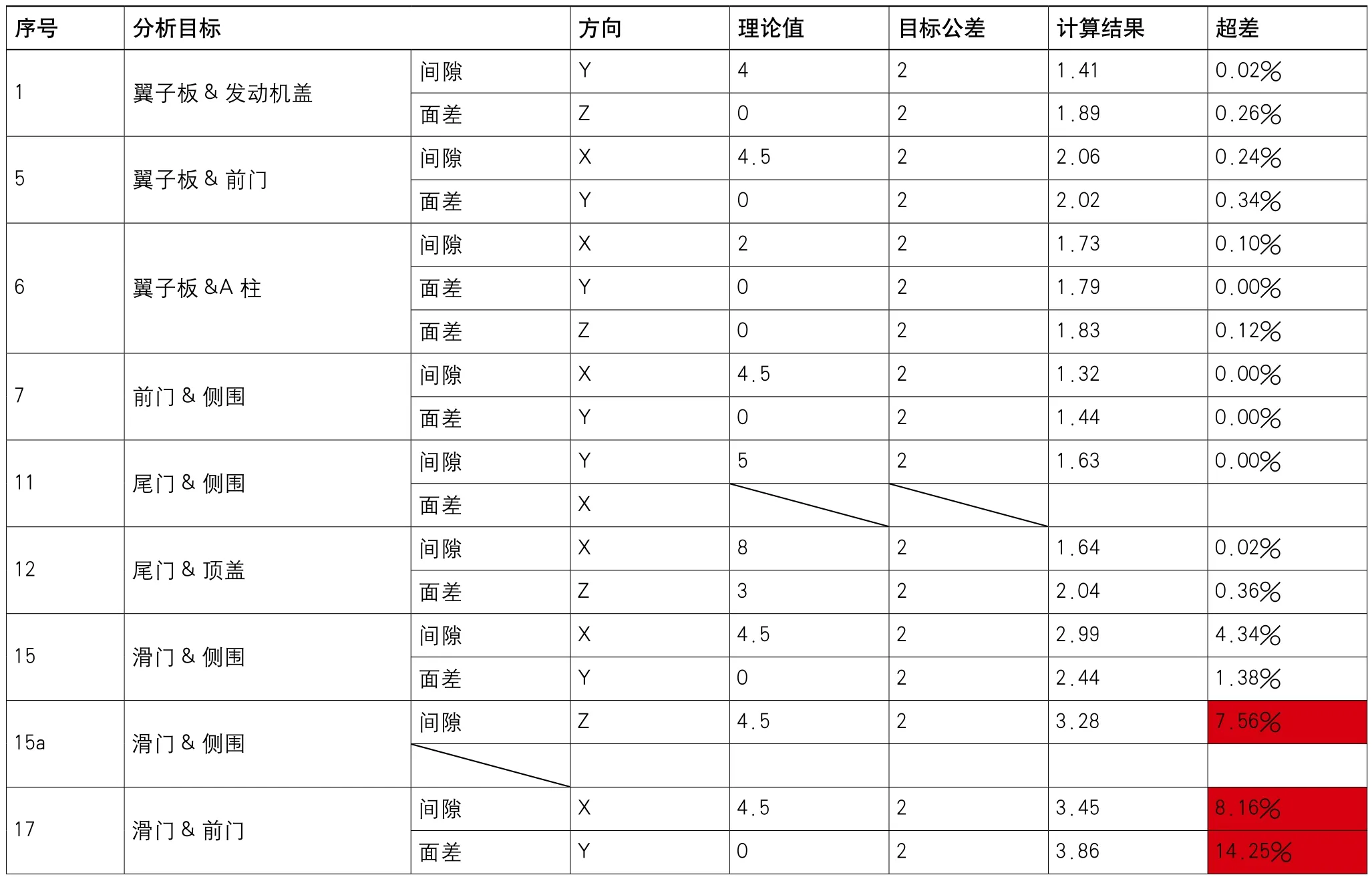

⑹进行分析。DCS模型创建完成后,点Run Analysis就可以进行模拟分析了。最后输出公差的模拟结果、敏感度分析以及几何影响因子分析,分析结果见表1。

表1 公差分析结果汇总表

初次建模分析发现超差点主要集中在中滑门区域,虽然中滑门后期可以通过返修来调整,但是调整工时会比较长,调整效果也不会太好。

方案及优化

针对初次建模分析重新梳理超差区域,充分识别中滑门在车身上各方向限位,通过两套工装方案对中滑门区域进行优化分析。滑门与前门的面差(Y向)优化前6σ=3.86,超差14.25%;滑门与侧围的间隙(Z向)优化前6σ=3.28,超差7.56%。

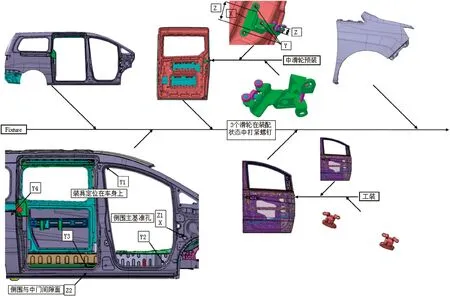

方案一:焊装开发一套装具,使用装具将3个滑轮装配到中滑门总成上,在此装具上控制滑轮与中滑门的X、Y、Z向相对位置,然后将滑门总成整体装到车身上,具体的装配流程如图4所示。

方案二:焊装开发一套装具,以车身侧围为基准,使用装具将滑门总成装配到车身上,滑门在半打开状态下打紧滑轮的螺钉,控制Y、Z向相对位置,具体的装配流程如图5所示。

方案一优化后尺寸链环及分析结果:滑门与前门的面差(Y向)优化后6σ=3.59,超差11.08%,优化0.27;滑门与侧围的间隙(Z向)优化后6σ=2.74,超差2.76%,优化0.54。

图4 方案一装配流程图

图5 方案二装配流程图

方案二优化后尺寸链环及分析结果:滑门与前门的面差(Y向)优化后6σ=1.93,超差0.00%,优化1.93;滑门与侧围的间隙(Z向)优化后6σ=1.31,超差0.00%,优化1.97。

由以上两个方案的分析结果可以看出不同装配流程对产品的外观质量有着不同的影响,根据优化分析结果可以得出方案二以车身为基准,使用装具的装配顺序更能保证其间隙质量,故采用方案二作为最终方案。

结束语

尺寸工程是一个贯穿产品设计、零件制造、装配等产品全生命周期的系统概念,借助于计算机进行合理的公差设计、分析及优化,可以解决或最大限度地减小产品功能、装配、外观等问题,对于缩短产品开发周期、降低开发成本、产品持续改进有很重要的实际意义。本文利用三维尺寸偏差软件进行分析,通过调整定位安装方式从理论上提高了产品的DTS合格率,并将其运用到实际装车,经过验证,该新车型合格率较以往车型有了很大提高。借助3DCS公差分析技术对某MPV侧围、翼子板及四门两盖三维数模进行公差建模和分析,并对分析结果进行处理,从而做出相应的调整,使装配更合理。